余能发电厂燃气锅炉脱硫除尘改造实践

徐德坤,白宗正,胡国安,禹金龙

(宁波钢铁有限公司,浙江宁波 315807)

前言

宁波钢铁有限公司是一家钢铁联合企业,为充分利用富余煤气,企业建成一套135 MW 汽轮发电机组,配套400 t/h 超高压全燃煤气锅炉,燃料为高、转混合煤气及焦炉煤气。锅炉排放烟气中的SO2浓度在80∽100 mg/m3,最高时超过200 mg/m3,颗粒物浓度6~8 mg/m3,不能满足生态环境部《关于推进实施钢铁行业超低排放的意见》(环大气(2019)35号)和《关于执行国家排放标准大气污染物特别排放限值的通告》(浙环发(2019)14 号)中排放限值SO2≤35 mg/m3,颗粒物≤5 mg/m3的要求。见表1。

表1 某天机组负荷及对应的烟气SO2浓度

1 技术方案选择

通过对当前国内外脱硫工艺的分析研究,脱硫方法一般可分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫等三类。经检测,宁钢余能发电厂燃气锅炉烟气中的硫主要有两个来源,分别是焦炉煤气中H2S以及高炉煤气中的H2S和羟基硫。受目前公司内部条件所限,短期内无法实现煤气含硫的源头治理,故燃烧前脱硫不予考虑;燃烧中脱硫则对工艺改动较大,也难以实现;因此,燃烧后脱硫(烟气脱硫)就成了唯一的选择。

电厂燃气锅炉作为公司煤气系统的缓冲用户,负荷受全公司煤气平衡影响,大幅度频繁波动,烟气量也随之实时变化;煤气作为一种相对洁净的燃料,烟气中的SO2浓度也远低于燃煤锅炉。

上述因素决定了余能发电厂燃气锅炉烟气中SO2总量较少,且随着机组负荷变化而变化,因此,脱硫工艺的选择也需适应机组负荷变化的特点。在满足超低排放要求的前提下,综合考虑项目特点和厂区工艺布局的实际情况,遵循流程简化、操作简单、节约投资、固废处理方便、节省占地等原则,确定了碳酸氢钠干法脱硫工艺,并配套布袋除尘系统。

2 脱硫除尘工艺

2.1 脱硫系统

2.1.1 碳酸氢钠干法脱硫原理

碳酸氢钠干法脱硫技术基本原理是酸碱反应。在除尘器前段烟道喷入经研磨处理后的碳酸氢钠粉末,粉末在高温烟气的作用下激活,NaHCO3在温度达到140 ℃时迅速发生爆米花反应,表面积迅速增加,具备极高的反应活性,烟气与激活的碳酸氢钠粉末充分接触发生化学反应,烟气中的SO2及其他酸性介质被吸收净化。

碳酸氢钠干法脱硫技术主要由以下几步组成。

钠盐热激活

与酸性气体反应

2.1.2 碳酸氢钠干法脱硫工艺流程

碳酸氢钠研磨输送系统包括料仓、旋转给料阀、螺旋给料器(计量装置)、研磨机、分级机和离心风机等。碳酸氢钠原料由原料仓通过螺旋给料器(进入研磨机的物料量取决于烟气中SO2浓度,通过调整给料螺杆的速度来调节进料量)均匀进料至研磨机中,研磨后进行分级筛选,符合细度的物料由输送风机喷入锅炉尾部烟道,碳酸氢钠粉喷入热烟气中后会迅速反应,生成具有高比表面积和多孔的活性碳酸钠,活性碳酸钠与烟气中的SO2、SO3在高温下充分反应,脱除酸性物质,同时生成硫酸钠颗粒,随烟气一同进入除尘器[1][2]。

2.2 布袋除尘系统

2.2.1 布袋除尘原理

布袋除尘器通过滤袋将粉尘从浊烟气中分离出来。含尘烟气从外向内流过滤袋,在增压风机的抽吸作用下,缓慢而均匀地穿过滤袋,尘粒被挡在滤袋外面,洁净烟气经净气室汇集到出口烟道后外排。当布袋除尘器的前后压差或时间达到某一设定值时,通过脉冲压缩空气将滤袋外面捕集到的粉尘吹落到除尘器底部的灰斗内。

2.2.2 布袋除尘工艺流程

含尘烟气进入除尘器的进口烟道后,通过进口导流板进入各个滤室。速度较高的含尘气流在导流板的作用下降速并均匀分布于整个滤室,之后,在增压风机的作用下气流以缓慢的速度穿过滤袋,粉尘被拦截在滤袋表面,烟气在经过净化后排出。附着在滤袋表面的粉尘在压缩空气的作用下脱离滤袋并落入灰斗内。灰斗内的粉尘由星型给料阀排出,以罗茨风机为动力经输灰系统送入灰仓[3][4]。

2.3 增压风机及附属管道

新增烟道从原有锅炉引风机出口引出,之后汇总到总烟道,经研磨后的碳酸氢钠粉末喷入总烟道,脱硫反应后生成的Na2SO4和未及反应的Na2CO3(或NaHCO3)随烟气一道进入布袋除尘器,通过布袋除尘后的净烟气经风机增压后由烟囱排入大气。见图1。

图1 脱硫除尘系统工艺流程图

3 碳酸氢钠干法脱硫工艺技术特点

(1)系统工艺流程简单,操作维护方便,调节灵活,可控性好,自动化程度高。

(2)适应性强,可根据浊烟气中的SO2浓度,调节进入烟道的脱硫剂量来适应各种工况,达到脱除烟气中SO2的目的。

(3)脱硫效率可达95%以上,脱硫剂利用率高,脱硫剂用量少,副产物量少,副产物Na2SO4是化工产品。

(4)系统全干态运行,没有废水处理和排放问题,也不存在湿法脱硫技术导致的“白烟”问题,无二次污染。

(5)无需建设脱硫塔,脱硫剂直接喷入烟道,不额外增加占地面积。

(6)脱硫剂制备设施占地面积小,布置灵活,运行能耗较湿法脱硫、半干法脱硫低,节约能耗。

(7)脱硫系统温降低,仅10 ℃左右,可直接由原烟囱排放,烟囱不需要做防腐处理。

(8)脱硫剂成本相对较高,但烟气总的含硫量低,成本增加有限。

4 运行分析

4.1 运行效果

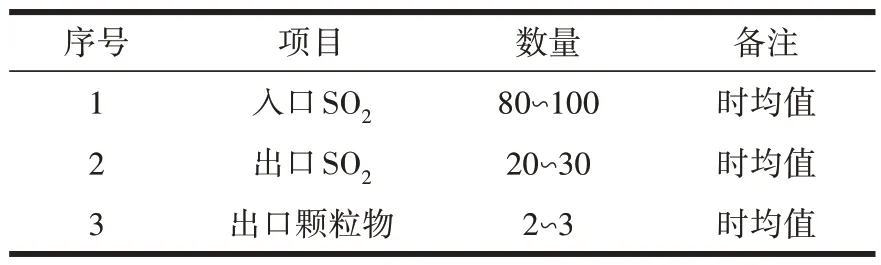

改造前锅炉烟气SO2含量在80∽100 mg/m3,异常时超过200 mg/m3,烟气总量随机组负荷变化;颗粒物含量在6∽8 mg/m3。均不能满足超低排放的要求。改造前锅炉烟气污染物排放数据见表2。

表2 改造前锅炉烟气排放数据

改造后,调试期间烟气SO2含量可低于5 mg/m3,脱硫效率超过95%。为节约运行成本,将烟气SO2目标值设定为25 mg/m3。实际烟气SO2含量小于30 mg/m3,颗粒物含量小于3 mg/m3,均满足超低排放要求。改造后锅炉烟气污染物排放数据见表3。

表3 改造后锅炉烟气排放数据 mg/m3

对某天锅炉烟气污染物整点瞬时值分析,详见表4,均能满足超低排放要求。

表4 某天锅炉烟气污染物整点瞬时值数据

4.2 脱硫灰处置

脱硫灰主要成分为Na2SO4,以及少量未经脱硫反应的Na2CO3(或NaHCO3)和煤气中带来的粉尘。不含危险化学品物质,Na2SO4可作为水玻璃、元明粉的生产原料,也可以作为水泥助剂的生产原料。因用户用量较少,供过于求,所以处理脱硫灰还需另付处置费,每吨约500 元。在满足超低排放要求的基础上,应合理控制脱硫剂的喷吹量。

4.3 社会效益

项目自2020 年10 月份投产以来,电厂燃气锅炉烟气污染物实现了超低排放。据估算,累计实现SO2减排56 t,颗粒物减排3.67 t,为公司实现大气污染物总体减排目标和创建“绿色宁钢”作出了重要贡献。

5 结语

碳酸氢钠干法脱硫工艺简单,一次性投资少,占地面积小,操作维护简单,全干法治理,脱硫效率高,运行成本低,负荷适应性强,有效避免烟囱“白烟”产生,可以满足更严格的排放指标,逐渐成为国内大部分钢铁企业燃气锅炉烟气治理的首选工艺。宁波钢铁有限公司余能发电厂燃气锅炉采用该工艺,取得了良好的减排效果。