用户常用加速工况车辆驾驶性客观评价指标的设定与试验研究

逯家鹏 杨雪峰 张丽雪 高金威 史耀东

(一汽奔腾轿车有限公司,长春 130012)

主题词:驾驶性 用户加速体验 客观评价指标 试验

1 前言

驾驶性能可反映驾驶员在汽车纵向行驶过程中人车交互作用下的主观综合感觉,其评价方法包括主观和客观评价方法。其中,主观评价结果受评价试验的人员、环境与工况等因素影响,导致评价结果差异大、重复性差且难以反映用户重点需求。此外,因缺乏对应客观数据,主观评价方法未能建立驾驶性能与车辆参数之间的定量关系,不能指导车辆开发前期的客观目标设定。

近年来,很多学者针对驾驶性客观评价开展了研究。Jauch等从加速过程的延迟及加速度的冲击、跳跃和颠簸等方面开展了混合动力汽车驾驶性客观评价指标研究;黄伟等通过分析蠕行和起步工况驾驶性评价指标,建立驾驶性评价体系,对主观评价结果稳定性差的问题进行了研究;胡月等通过分析纵向加速度、冲击度和响应时间等驾驶性客观指标,开展了瞬态工况驾驶性客观评价方法研究;莫易敏等通过建立急加速工况下主客观评价间的映射关系,对主观评价一致性差和客观评价无法反映主观感受的问题进行了研究。

综上,当前针对驾驶性客观评价的研究主要从开发者的角度开展工况指标评估,给出综合性评分,鲜有学者从用户需求角度对驾驶性评价指标进行研究,进而针对车辆开发提出量化要求。本文通过用户调研、标准循环工况统计分析并结合法规对标解读的方法,建立用户关注的常用加速工况,确定用户重点加速需求,并将用户加速需求映射为可量化的客观评价指标,通过对标测试,设定客观评价指标的目标值。

2 用户常用加速工况统计及设定

2.1 用户常用加速事件统计

对15款车型240位用户开展用户调研,确定用户常用加速事件包括红绿灯起步、变道超车和跟车3 种,各事件占比分别为38.7%、34.3%和27.0%。试验过程中,4名驾驶员轮流驾驶各辆车,在预先设定好的道路上行驶,包括城市普通、城市拥堵道路,市郊普通、市郊拥堵道路以及高速公路。试验过程中,采集车辆的车速、加速度和油门开度等数据,并摄像记录驾驶员操作,提取行车记录仪记录的外部行驶环境。

用户分布信息如表1 所示,车辆类型信息如表2 所示。

表1 调研用户分布信息

表2 调研车辆类型信息

2.2 用户常用加速工况统计

针对红绿灯起步、变道超车与跟车等加速工况,分析试验车辆的车速和油门开度数据,得到用户常用车速范围与常用油门开度。各工况下用户油门开度占比统计结果如图1所示。

图1 各工况下油门开度占比统计结果

红绿灯起步加速工况、变道超车加速工况和跟车加速工况下,用户常用车速范围分别为0~40 km/h、50~80 km/h 和50~80 km/h,由图1 可知,对应的用户常用油门开度范围分别为20%~30%、30%~40%和30%~50%。

2.3 标准测试循环加速工况统计

全球轻型汽车测试循环(World Light Vehicle Test Procedure,WLTC)和中国轻型汽车行驶工况(China Light-duty Vehicle Test Cycle,CLTC)都是基于大量实际交通数据开发得到的测试循环,车速波动大,无明显规律性,更接近用户实际用车场景。本文基于WLTC 和CLTC 的实车试验结果,统计获得用户常用车速范围和常用油门开度。起步加速工况、超车加速工况用户车速范围和油门开度占比统计结果分别如图2、图3 所示。

由图2和图3可知:起步加速工况下,用户常用车速范围为0~50 km/h,常用油门开度为30%;超车加速工况下,用户常用车速范围为40~60 km/h,常用油门开度范围为20%~30%。

图2 起步加速工况用户车速范围和油门开度占比统计结果

图3 超车加速工况用户车速范围和油门开度占比统计结果

2.4 用户常用加速工况设定

基于上述用户常用加速工况的统计结果,并考虑道路限速规定,设定典型用户常用加速工况。

2.4.1 红绿灯起步加速常用工况设定

根据《道路限速规定及超速处罚标准》的规定,城市道路限速范围为40~60 km/h,为了满足最低限速要求,车辆起步加速工况常用车速不应超过40 km/h。因此,设定红绿灯起步加速工况的用户车速范围为0~40 km/h,用户常用油门开度为30%。

2.4.2 超车加速常用工况设定

根据《道路限速规定及超速处罚标准》的规定,一级公路,如国道、省道等限速为80 km/h。为了满足限速要求,车辆超车加速工况常用车速不应超过80 km/h。因此,设定超车加速工况的用户常用车速范围为50~80 km/h,用户常用油门开度为30%。

3 用户常用加速工况驾驶性客观评价指标设定

3.1 用户重点加速需求判断

根据国内某汽车企业多款自主品牌车型的售后市场反馈,车辆存在加速慢、加速无力等问题。商品性评价工程师对多款车型进行驾驶性主观评价,结果为车辆加速响应慢、加速无力。在国内各大汽车论坛上,用户反映部分合资品牌车型也存在加速慢、加速无力等问题,影响驾驶感受。基于上述用户体验结果,可判定加速慢、加速无力是车辆驾驶性的痛点。因此,用户对加速体验的重点需求是踩油门后车辆加速响应快、加速时有推背感。

3.2 客观评价指标描述

用户的加速体验需求可映射为:踩下油门踏板至车辆加速度达到0.05时的延迟时间短、车辆最大加速度幅值大、车辆加速度峰度大。峰度是用来反映曲线顶端尖峭或扁平程度的指标,其统计学公式为:

式中,为峰度;为样本四阶平均矩;为样本二阶平均矩;为样本数量;x为样本;ˉ为样本均值。

峰度为0 时,曲线的尖峭程度与正态分布相同;峰度大于0时,曲线比正态分布陡峭;峰度小于0时,曲线比正态分布平坦。即峰度越大,加速度曲线越陡峭。用户常用加速工况及驾驶性指标描述为:

a.红绿灯起步加速工况。车辆原地起步加速至40 km/h,油门开度设定为30%,驾驶性指标为加速度延迟时间、最大加速度、加速度峰度。

3.3 客观评价指标数据获取

本文采用油门开度采集与控制设备VMS3400+串联接入油门踏板线束获取油门开度,通过样车车顶布置的GPS设备测量车速,数据存储与处理由车载笔记本电脑完成。

3.3.1 车速测试方法

设置车速初始值和终值分别为、。试验过程中,当车速为+10 km/h 时松开油门踏板、按下记录按钮;当车辆滑行至车速为时,控制设备输出油门开度模拟信号给发动机电控单元,使车辆开始加速;当车辆加速至时,控制设备输出油门开度关闭信号给发动机电控单元。上述过程中,采集设备在油门开度的控制信号发出1 s前,开始记录GPS采集到的车速。

用户常用红绿灯起步加速工况下,=0 km/h、=40 km/h、=30%;用户常用超车加速工况下,=50 km/h(车辆在挡滑行)、=80 km/h、=30%。

3.3.2 车辆加速度滤波算法

基于SPSS 数据分析软件估计车速功率谱密度,结果表明车速功率谱能量主要分布在0~1 Hz。基于MATLAB 软件的FDATool 工具箱,设计车速低通滤波器,滤波器选择FIR 窗、81 阶、Kaiser 方法、采样频率1 000 Hz,截止频率1 Hz。

基于车速数据,采用两点差分法计算得到车辆加速度:

式中,a、v分别为时刻车辆的加速度和车速;为(+1)时刻与时刻的时间间隔。

基于SPSS数据分析软件估计车辆加速度功率谱密度,结果表明加速度功率谱能量主要分布在0~1 Hz。

基于MATLAB软件的FDATool工具箱,设计车辆加速度低通滤波器,滤波器采用反因滤波方法、48 阶、采样频率1 000 Hz,截止频率1 Hz。

3.4 客观评价指标设定

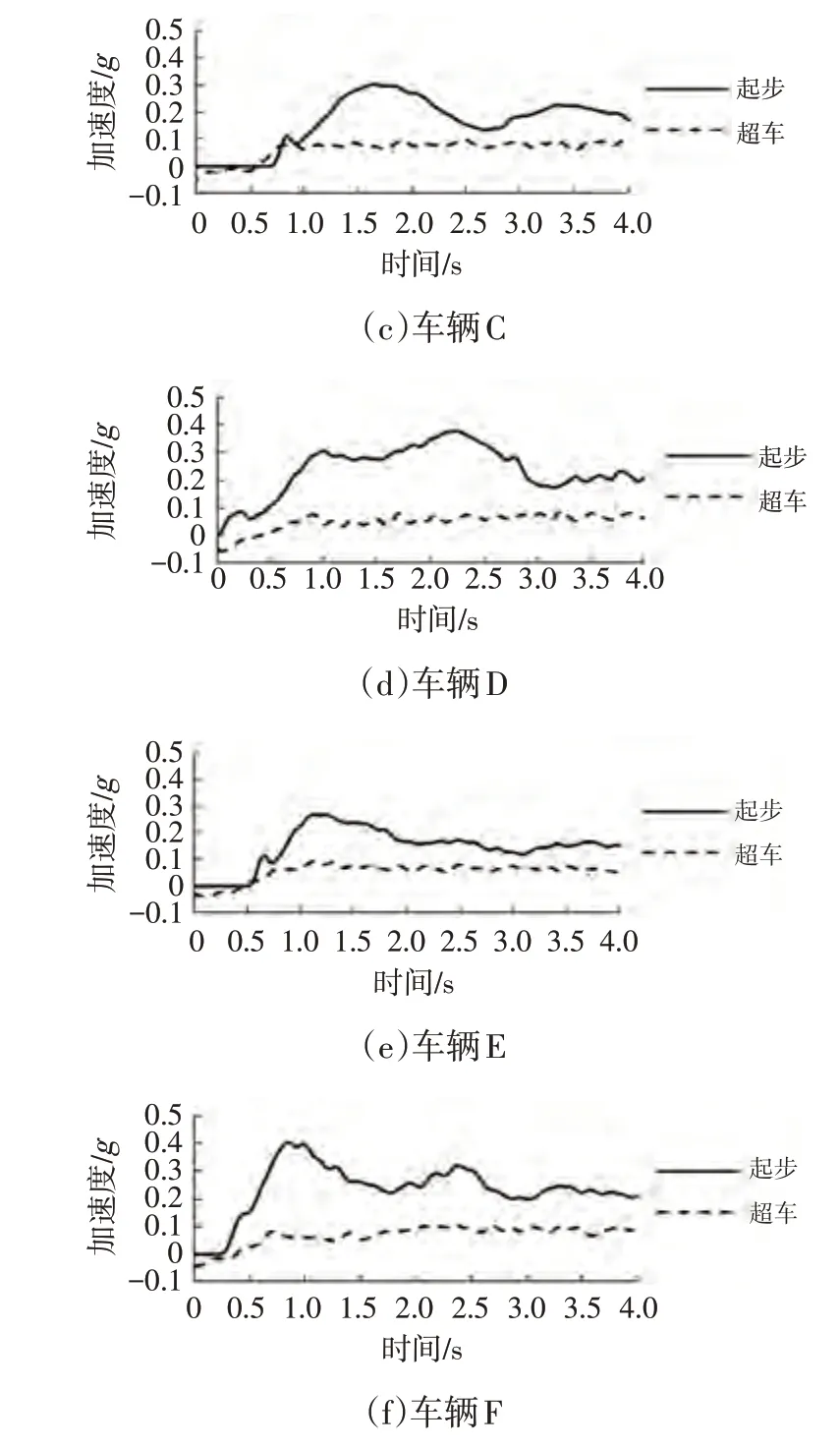

采用上述车速和车辆加速度的数据获取方法,针对6辆对标试验车(编号为A~F,车型参数如表3所示),试验得到用户常用红绿灯起步加速工况和超车加速工况的加速度时间历程曲线,如图4所示。

表3 对标车型参数

图4 对标车型用户常用起步和超车工况加速度时间历程曲线

基于测试结果,得到车辆加速度延迟时间、最大加速度及加速度峰度数值,如表4所示。

表4 对标车型加速度延迟时间、最大加速度及加速度峰度

根据上述试验分析结果,设定用户常用加速工况驾驶性客观评价指标如下:用户常用起步加速工况下,对标车型平均加速度延迟时间为0.54 s,目标设定为不超过0.5 s,对标车型平均最大加速度为0.34,目标设定为不低于0.34,对标车型平均加速度峰度为-0.75,目标设定为不低于-0.8;用户常用超车加速工况下,对标车型平均加速度延迟时间为0.76 s,目标设定为不超过0.7 s,对标车型平均最大加速度为0.085,目标设定为不低于0.08,对标车型平均加速度峰度为0.398,目标设定为不低于0.4。

4 用户常用加速工况驾驶性试验研究

4.1 驾驶性实车评测

试验对象为某款自主SUV车型,整车质量为1 515 kg,配置1.5 L 涡轮增压发动机,其最大扭矩为250 N·m、最大功率为115 kW,变速器为湿式7 DCT。基于上述驾驶性客观评价指标设定方法进行驾驶性开发。对开发后车型进行实车测试,得到用户常用工况起步加速和超车加速的加速度时间历程曲线,如图5所示。用户常用起步加速工况加速度延迟时间为0.73 s、最大加速度为0.42、加速度峰度为-1.282;用户常用超车加速工况加速度延迟时间为0.59 s、最大加速度为0.1、加速度峰度为0.501。

图5 某自主车型用户常用起步和超车工况加速度时间历程曲线

由测试结果可知:用户常用起步加速工况下除加速度延迟时间大于目标值、加速度峰度小于目标值外,其他结果均达标。

4.2 起步加速工况加速度传递路径分析

4.2.1 车辆起步加速度传递路径

油门踏板被踩下后,车辆起步加速度传递路径如图6所示。

图6 车辆起步加速度传递路径

4.2.2 车辆起步加速度延迟时间分解

基于传递路径分析结果,测试试验车辆起步加速工况下发动机、离合器压盘、变速器输出轴和车轮的转速以及车速,如图7a所示,并可据此得到如图7b和表5所示的用户常用起步加速工况加速度延迟时间分解。

表5 用户常用起步加速工况加速度延迟时间分解

图7 车辆加速度延迟时间测试及分解

4.3 实车驾驶性改进试验研究

影响加速度延迟的结构因素包括传动系齿轮啮合间隙、衬套变形、半轴扭转刚度、轮胎周向刚度等。变速器、主减速器、差速器齿轮的啮合间隙会引起转速传递延迟,减小啮合间隙可缩短延迟时间,但会增大噪声和热量,导致轮齿齿面磨损、擦伤甚至折断;衬套变形会引起转速传递延迟,增大衬套刚度可缩短延迟时间,但会给操纵稳定性和平顺性带来不利影响;半轴扭转变形和轮胎周向变形会引起转速延迟,增大半轴扭转刚度和轮胎周向刚度可缩短延迟时间。此外,采用提高D挡发动机怠速转速、提升小油门发动机转矩、优化扭矩滤波、提升离合器接合速率,也可缩短起步加速延迟时间。

本文分别对提高D 挡发动机怠速转速(方案1)和提升小油门发动机转矩、优化扭矩滤波(方案2)进行实车验证。

4.3.1 方案1试验验证

通过将D 挡发动机怠速转速由850 r/min 提升至1 000 r/min优化加速度延迟时间,优化结果如图8所示,用户常用起步工况下加速度延迟时间由0.75 s 优化为0.52 s,缩短约31%。其中:发动机转速响应延迟时间由0.09 s 优化为0.06 s,缩短约33%;离合器接合延迟时间由0.26 s 优化为0.18 s,缩短31%;变速器及主减速器延迟时间由0.16 s 优化为0.11 s,缩短约31%;差速器及半轴延迟时间由0.08 s 优化为0.06 s,缩短约25%;轮胎及悬架延迟时间由0.16 s 优化为0.11 s,缩短约31%。加速度峰度由-1.282 优化为0.478,提升约138%。

图8 方案1车辆加速度延迟时间优化结果

商品性评价工程师对采用方案1 优化后的车辆驾驶性进行主观评价。图9所示为主观评价结果,提升怠速转速,加速度延迟时间缩短,主观评价结果提升0.2分。主观评价结果表明:用户常用加速工况下车辆起步加速及超车加速动力性略有提升,加速响应时间缩短,可满足用户加速响应快、加速有推背感的需求,但提升怠速转速导致整车怠速NVH性能恶化。

图9 方案1主观评价结果

4.3.2 方案2试验验证

通过优化发动机踏板曲线提升小油门开度下发动机扭矩,优化加速度延迟时间。图10 所示为优化前发动机踏板曲线,将其拆分为高速、低速踏板曲线,如图11 所示。这样既可提升低速时车辆的控制能力,又可提升高速时车辆的驾驶感受,并且提升了小油门开度工况发动机扭矩。针对用户常用的30%油门开度,发动机转速为1 000 r/min的工况,低车速发动机踏板曲线的发动机扭矩提升54%,高车速发动机踏板曲线的发动机扭矩提升128%。通过加快节气门开启速度,可优化扭矩滤波,进而缩短加速度延迟时间。

图10 优化前油门踏板曲线

图11 优化后油门踏板曲线

图12所示为车辆加速度延迟时间的优化结果。由图12 可知,用户常用起步工况下加速度延迟时间由0.75 s优化为0.49 s。

图12 方案2车辆加速度延迟时间优化结果

商品性评价工程师对采用方案2 优化后的车辆驾驶性进行主观评价,结果如图13所示,提升小油门发动机扭矩及优化扭矩滤波,加速度延迟时间缩短,主观评价结果提升0.3 分。主观评价结果表明:用户常用加速工况下车辆起步加速及超车加速动力性略有提升,加速响应时间缩短,可满足用户加速响应快、加速有推背感的需求,并且对整车NVH性能无影响。

图13 方案2主观评价结果

5 结束语

本文针对全国不同区域9 个城市中不同车型的车辆用户调研,开展用户常用加速工况统计,基于WLTC和CLTC 工况统计分析并结合道路限速法规建立用户常用加速工况,将用户加速体验重点需求转化为用户常用加速工况驾驶性客观评价指标的工程描述;通过试验测试与数据分析,对试验车型设定驾驶性客观评价指标,并完成了驾驶性客观评价指标的实车测试,以及用户常用起步加速工况的加速度延迟时间分析、优化、验证与主观评价。