燃料电池系统阴极气体压力及流量闭环控制*

叶玺臣 章桐 刘毅

(1.同济大学,上海 201804;2.上海汽车集团股份有限公司商用车技术中心,上海 200438)

主题词:燃料电池系统 空气压力 空气流量 模糊控制

1 前言

质子交换膜燃料电池系统中,空气压力和空气流量对于燃料电池性能的影响至关重要。理论上,对于燃料电池电压,氧分压是重要的制约因素,而空气压力与氧分压直接相关。此外,绝大多数质子交换膜燃料电池系统中,阳极和阴极间的气体压差需要精确控制,阳极气体压力通常应略高于阴极气体压力,一般将压差控制在20 kPa 左右,以抑制氮气的迁移。空气流量则决定着燃料电池电堆阴极的化学计量比和湿度。因此,精确控制燃料电池空气压力与流量有着十分重要的意义。

近年来,已经有学者针对该问题进行了相关研究,全书海等设计了PID 控制器,实现了质子交换膜燃料电池系统空气压力的闭环控制;张立炎等分析了燃料电池空气供应系统中空气压力和空气流量的耦合特性,并提出了利用解耦算法进行空气压力和流量的闭环控制;陈凤祥等辨识出了燃料电池空气供应系统的传递函数,通过前馈解耦算法实现了空气压力和流量的闭环控制;陈凤祥和陈兴将内模控制原理与多变量解耦控制理论相结合,提出了一套鲁棒解耦控制策略,实现了空气压力和流量的双闭环控制。

以往的解耦控制算法控制效果良好,但是空气供应系统的传递函数获取较为复杂。目前,离心式空压机在燃料电池汽车领域的广泛应用为一种新的无解耦控制算法的实现提供了可能。本文首先针对质子交换膜燃料电池空气子系统离心式空压机特性进行分析,然后提出一套无解耦的空气进堆压力及流量的闭环控制算法,最后在燃料电池空气子系统台架及真实燃料电池系统中进行该算法的试验验证。

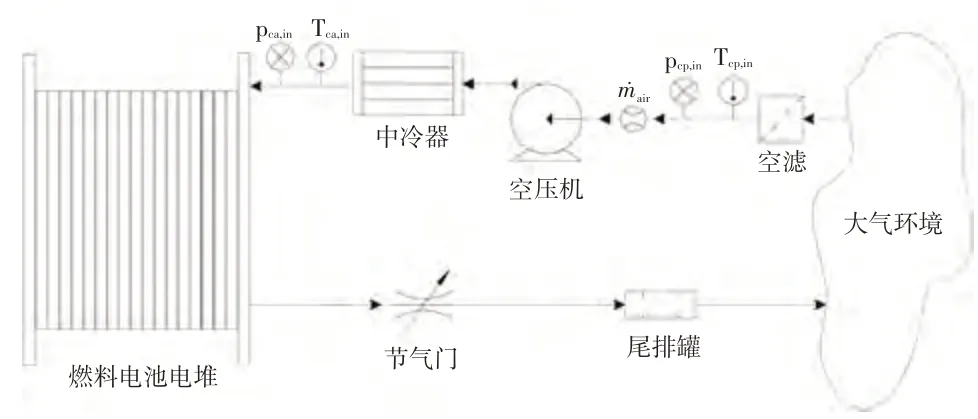

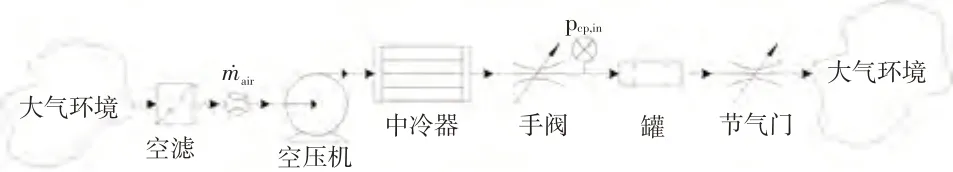

2 质子交换膜燃料电池系统空气子系统结构

图1 质子交换膜燃料电池系统空气子系统结构

3 不同种类空压机的特性对比

燃料电池汽车中常用的空压机有离心式空压机、螺杆式空压机和罗茨式空压机等。不同种类的空压机有着不同的压比与流量特性,对于控制策略的选择具有一定影响。

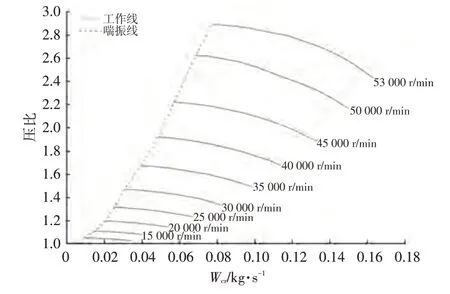

标准大气压、293 K温度下典型离心式空压机MAP图如图2 所示,其中为修正流量。从图2 中可以看出,在同一转速下,空气流量的变化对压比的影响很小。在实际燃料电池系统中,这意味着在同一转速下,随着节气门开度的变化(导致空气流量变化),空气进堆压力并不会发生太大的改变。

图2 典型离心式空压机MAP图

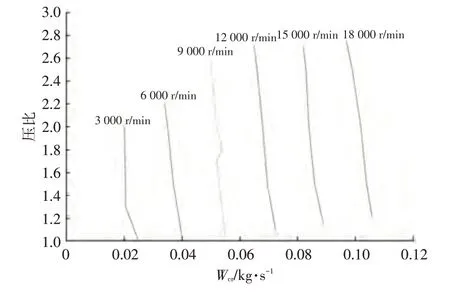

标准大气压、293 K 温度下典型的双螺杆式空压机MAP 图如图3 所示。从图3 中可以看出,在同一转速下,空气压比的变化对流量的影响很小。在实际燃料电池系统中,这意味着在同一转速下,随着节气门开度的变化,燃料电池空气供应子系统背压发生了较明显的变化,空气流量并不会发生太大的改变。

图3 典型的双螺杆式空压机MAP图

4 离心式空压机空气子系统双闭环控制策略

4.1 无解耦控制算法框架

根据上一节的比对分析,针对离心式空压机空气供应子系统,本文提出一套新的双闭环控制策略,如图4所示。首先,根据燃料电池请求功率得到所需的空气压力、空气流量设定值。其次,根据空气压力设定值通过一套传统的PID 控制器来调节空压机转速以实现空气进堆压力的闭环控制。空气流量设定值则通过Mamdani 型模糊控制器调节节气门开度以实现空气流量的闭环控制。PID 控制器与模糊控制器之间没有任何耦合关系,这是该算法与目前常用的解耦算法之间最根本的差异。

图4 无解耦双闭环控制算法结构框图

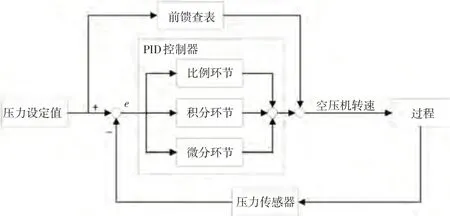

4.2 PID控制器的设计

空气进堆压力控制环节采用常用的PID控制器,其结构如图5所示。

图5 PID控制器结构框图

首先计算第个采样周期空气进堆压力误差():

式中,()、()分别为空气进堆压力的设定值和传感器读数。

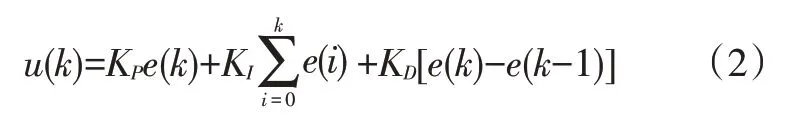

离散时间系统中,PID控制器的计算公式为:

式中,()为PID控制器第个采样周期的输出;K、K和K分别为PID控制器的比例、积分和微分参数。

为提高控制器在燃料电池系统大幅度变载情况下的响应速率,增加前馈查表环节以提升控制器的调节能力。

4.3 模糊控制器的设计

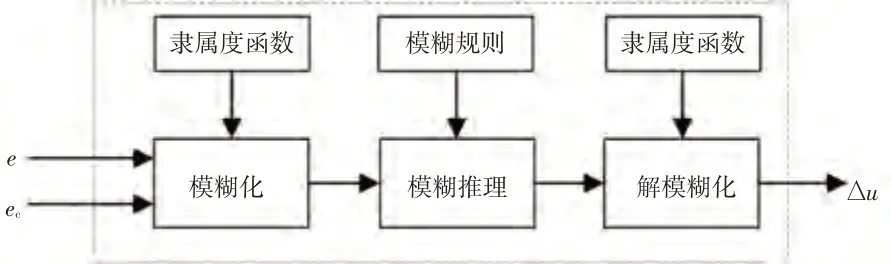

模糊控制技术越来越多地运用到燃料电池系统控制上,本文采用典型的Mamdani型模糊控制器对空气流量进行控制,其结构如图6所示。

图6 Mamdani型模糊控制器结构框图

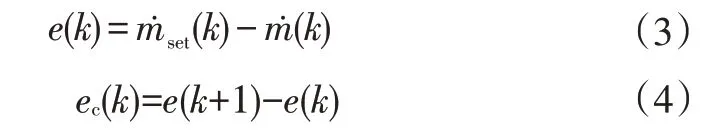

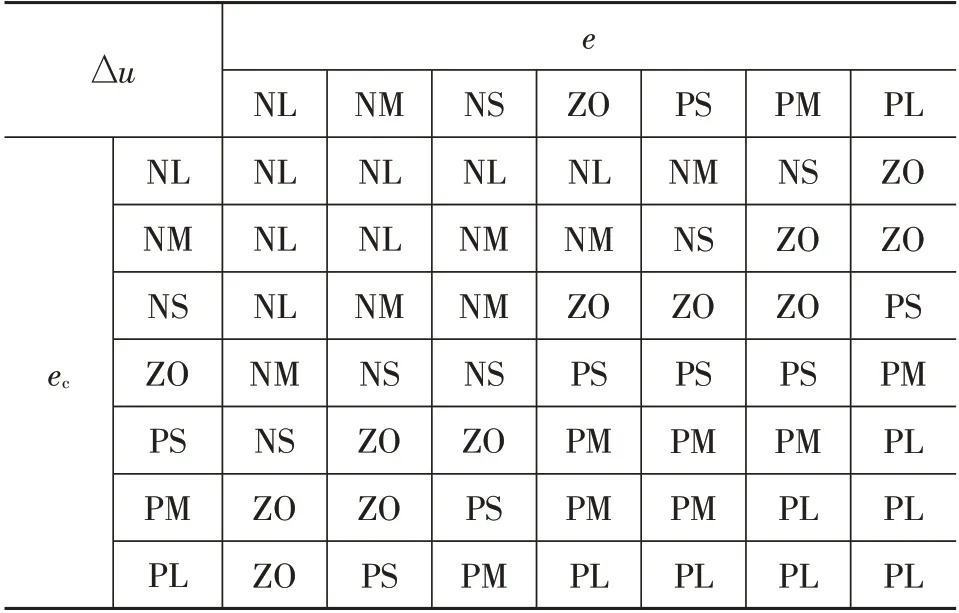

模糊控制器中有误差及其变化量共2个输入量和1个输出量,即节气门开启占空比的变化量∆。和的表达式分别为:

在模糊化和解模糊化过程中,采用相同的三角形隶属度函数,如图7所示。其中NL表示远小于0,NM表示小于0,NS表示稍小于0,ZO表示等于0,PS表示稍大于0,PM表示大于0,PL表示远大于0。

图7 三角形隶属度函数

模糊控制规则的制定主要基于经验和基本推理。本文采用的模糊控制规则如表1所示。

表1 模糊控制规则

5 测试结果

5.1 空气子系统台架测试

为了验证本文提出的无解耦双闭环控制算法,搭建空气供应子系统测试台架,结构如图8 所示。其中,安装可调节的手阀模拟电堆阻力,并在手阀和节气门之间安装罐状容器以模拟电堆阴极容腔。

图8 空气子系统台架结构示意

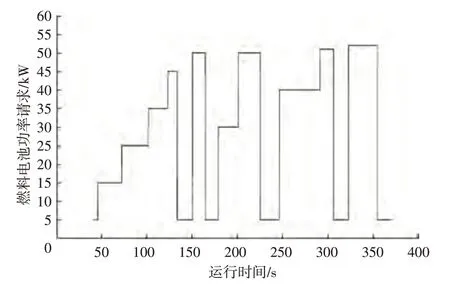

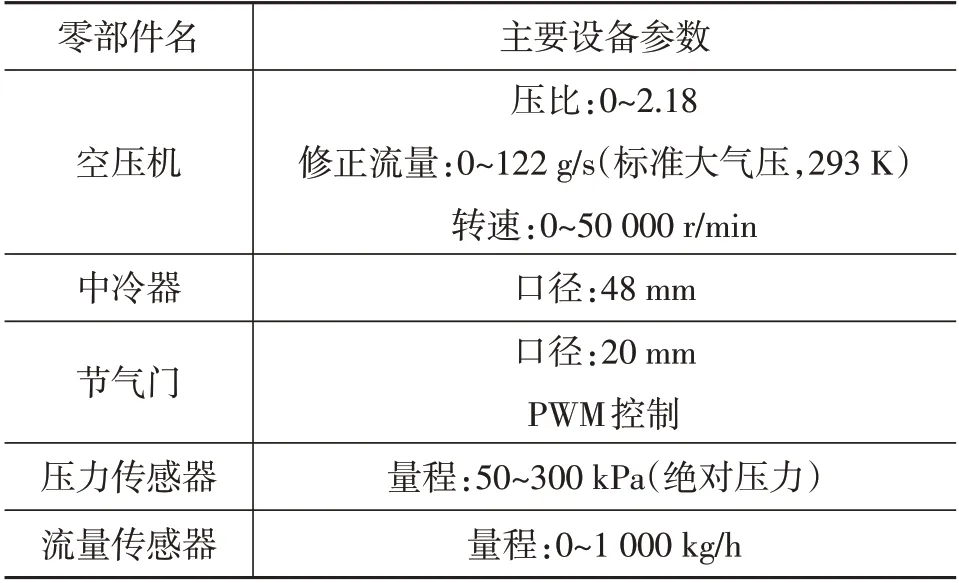

空气子系统台架中主要设备参数如表2所示。

表2 空气子系统台架主要设备参数

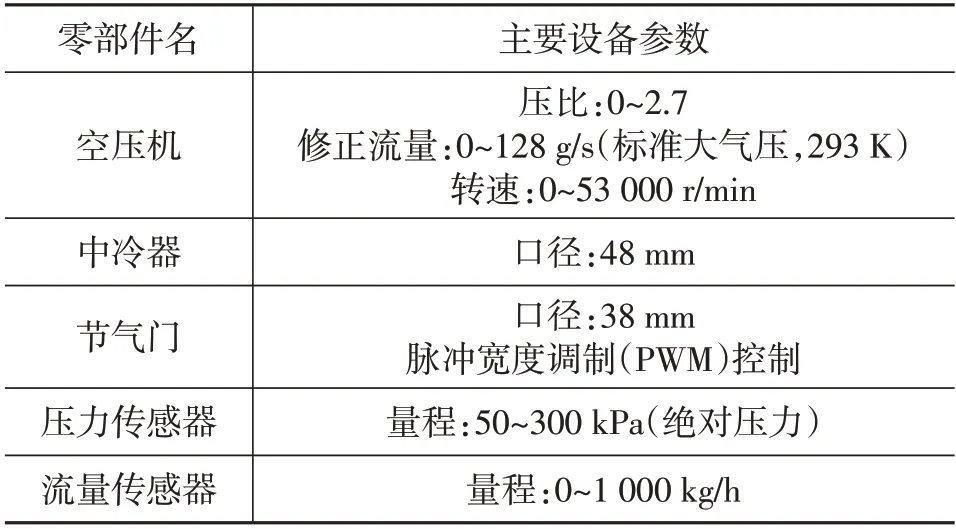

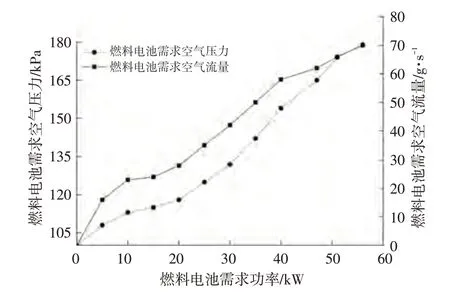

在空气子系统台架测试过程中,所采用的工作点是某款60 kW功率等级燃料电池系统的实际工作点,其功率与空气压力及流量的关系如图9 所示。测试工况如图10所示,其中加载和降载速率均为10 kW/s。

图9 空气子系统台架工作点

图10 空气子系统台架测试工况

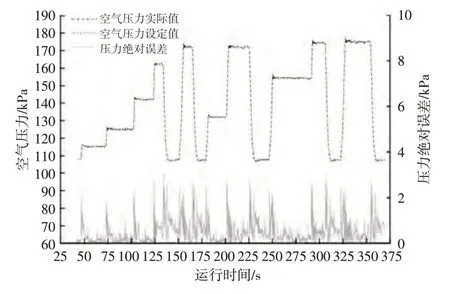

在空气子系统台架上进行测试,压力闭环控制的结果如图11 所示。由图11 可知:稳态运行时,空气进堆压力的绝对误差在1 kPa 以下(控制器设置的死区为±1 kPa)。动态变载过程中,绝对误差会上升至最高3 kPa左右,然后迅速回到1 kPa以下。

图11 空气子系统台架压力闭环控制测试结果

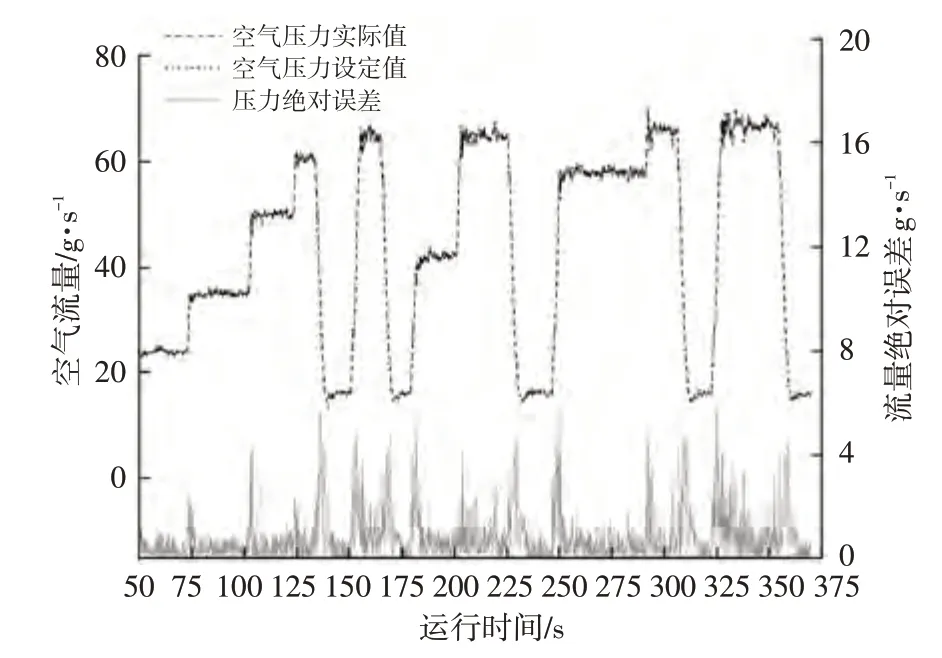

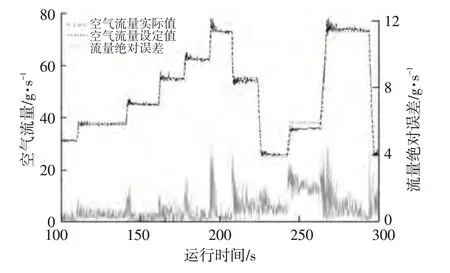

台架测试流量闭环控制结果如图12所示。由图12可知:稳态运行时,空气流量的绝对误差在1 g/s 左右(控制器设置的死区为±1 g/s);动态变载过程中,空气流量的绝对误差会上升至最大6 g/s,后回到约1 g/s。

图12 空气子系统台架流量闭环控制测试结果

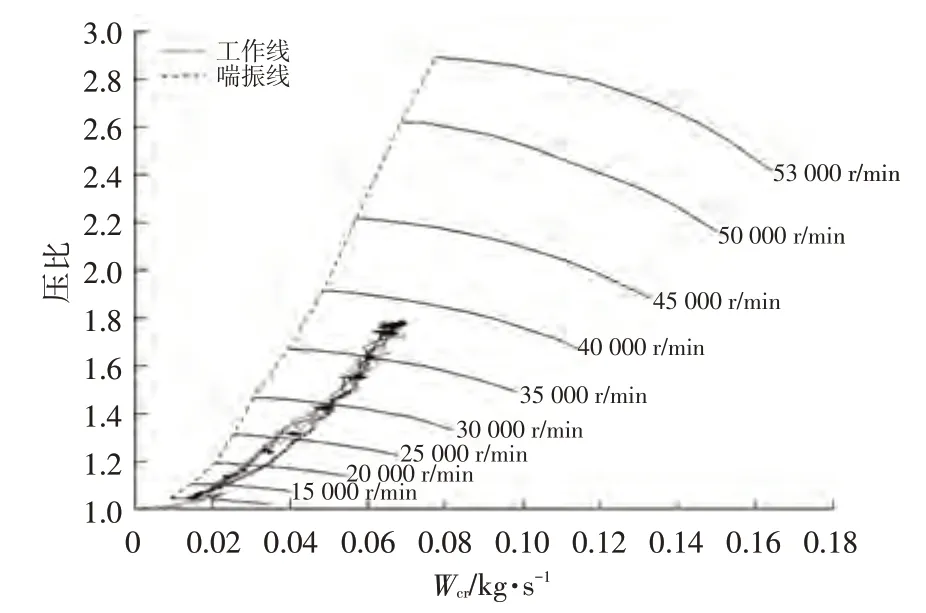

为防止空压机损坏,在空气压力和流量双闭环控制过程中,应尽量避免空压机进入喘振区。将系统运行工作线与喘振线绘制在空压机MAP图上,如图13所示。

图13 系统运行工作点与喘振线比对

从图13中可以看出,工作线离喘振线较远。因此,在该算法控制下,选择合适的工作点,能有效避免空压机喘振问题的出现。

5.2 实际燃料电池系统测试

在空气子系统台架充分验证的基础上,本文将该控制算法在实际净输出功率为30 kW 的燃料电池系统上进行再次验证,该燃料电池的主要参数如表3所示。

表3 某30 kW燃料电池系统主要设备参数

在实际燃料电池系统测试过程中,燃料电池系统需求功率与所需求的空气压力及流量的关系如图14 所示。

图14 某实际30 kW燃料电池系统工作点

实际燃料电池系统测试中,使用图15 所示的测试工况。该测试工况中既包含了稳态功率输出工作点,亦有急加载与急降载工作点,具有很好的测试意义。

图15 实际燃料电池系统测试工况

燃料电池测试系统空气压力闭环控制的效果如图16所示。由图16可知:快速加载过程中,压力绝对误差会上升至约4 kPa,后回到控制死区1 kPa 左右;快速降载过程中,压力绝对误差会升至5 kPa 左右,后回到死区;稳态运行时,压力绝对误差基本控制在1 kPa以内。

图16 实际燃料电池系统压力闭环控制测试结果

空气流量闭环控制的效果如图17 所示。快速加载、减载过程中,空气流量在系统稳态运行时,流量绝对误差基本在1 g/s以内。

图17 实际燃料电池系统流量闭环控制测试结果

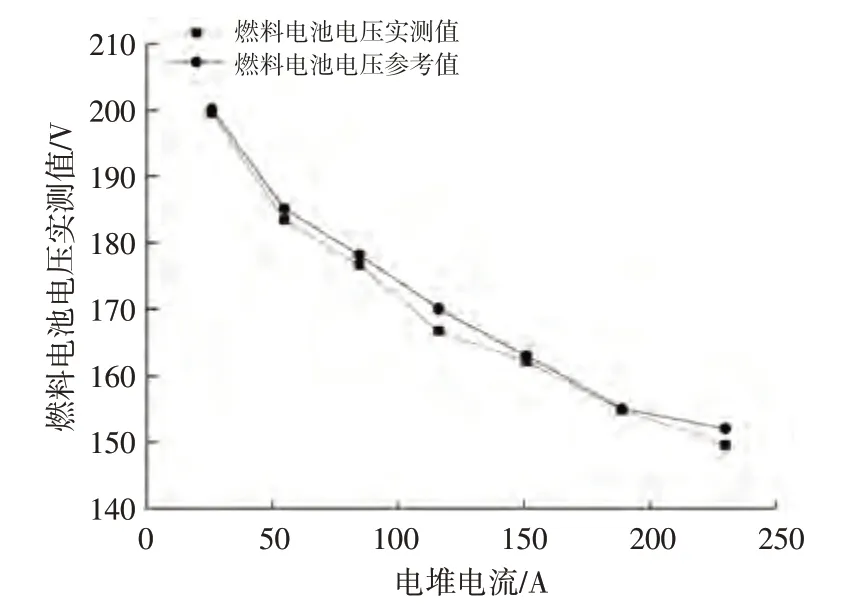

测试过程中,燃料电池电压-电流实测值与参考值的比对结果如图18所示。从图18中可以看出,在同一电流下,使用该算法所获得的燃料电池电压实测值与燃料电池电压参考值相差较小,燃料电池性能较为稳定。

图18 燃料电池电压-电流特性

由以上测试结果可知,与空气子系统台架测试效果相同,该控制算法在实际燃料电池系统测试中亦可获得良好的空气压力和流量控制效果,验证了本文所提出控制策略的可行性与有效性。

6 结束语

本文在对比分析目前燃料电池汽车常用的离心式空压机的特性曲线基础上,提出了一种针对离心式空压机空气供应子系统的无解耦空气压力、流量双闭环控制算法。采用传统的PID控制器闭环控制空气压力,并设计Mamdani型模糊控制器实现空气流量的闭环控制。

最后分别在空气供应子系统测试台架和30 kW 净输出燃料电池系统上对该算法进行了测试。结果表明:该控制算法精度满足实际需求,具有很好的动态和稳态控制效果,且在工作点选择合适的情况下,可以有效避免进入空压机喘振区。

本文的控制算法有效解决了以往传递函数获取较为复杂等问题,未来的研究将聚焦在空气子系统的故障诊断及容错控制上,如空气进堆压力传感器或空气流量传感器故障。