不平衡激励对涡轮增压器转子动力学特性影响的模拟分析*

王启峰 石秀勇 姜轶晓 杨豫魁 张广西

(1.内燃机可靠性国家重点实验室,潍坊 261061;2.同济大学,上海 201804;3.潍柴动力股份有限公司,潍坊 261061)

主题词:增压器转子 不平衡激励 传热 动力学特性

1 前言

车用涡轮增压器的振动故障问题普遍存在,基于此,国内外针对其转子不平衡激励问题已研究多年。Kletschkowski在转子不平衡研究中考虑了质量、刚度和粘度因素。Ahobal 等利用谐波分析说明了系统对不同质量具有不平衡响应。Bin 等发现,相较于压气机叶轮,涡轮叶轮中不平衡的非线性效应更强。Ing等探讨了如何测量转子不平衡引起的涡轮增压器声振响应。Knotek 等仿真分析了不平衡激励对转子动力学的影响。宾光富等人构建了涡轮增压器转子轴承系统动力学有限元实体模型,并确定了不平衡激励在转子上的最佳配置方案。刘长飞考虑了转子不平衡、浮环轴承内、外层间隙及润滑油黏度等因素对涡轮增压器转子动力学特性的影响。陈文采用模态频率试验对转子不平衡响应规律进行了研究。孙景钰针对高速转子-滑动轴承系统提出了一种多转速无试重动平衡方法。王龙凯主要分析了转子不平衡量的大小、位置、相位和浮环轴承制造公差间隙对转子动力学特性的影响。

综上,对于涡轮增压器转子不平衡的影响规律,多数文献未能全面考虑不平衡激励对转子动力学特性的影响,并忽略了涡轮轴-浮环轴承-轴承座间的传热影响。因此,本文基于以往的研究成果选用涡轮轴-浮环轴承-轴承座传热理论模型,运用Dyrobes对涡轮增压器转子-轴承系统进行动力学分析,基于高速动平衡机与多功能气动试验台开展涡轮增压器转子动力学特性试验,探究稳态条件下不平衡激励对涡轮增压器转子-轴承系统振动的影响规律。

2 涡轮增压器转子动力学特性试验研究

为了验证不平衡激励对涡轮增压器转子动力学特性的影响以及提高后续仿真结果的准确性,选取匹配某款1.0 L 发动机的车用涡轮增压器为研究对象,在高速动平衡机和多功能气动试验台架上,依次开展了动平衡试验、升速试验以及涡轮增压器热吹试验。其中,热吹条件下的涡轮增压器转子试验可以验证在考虑涡轮轴-浮环轴承-轴承座传热条件下,涡轮增压器转子-轴承系统有限元模型的正确性。

2.1 试验台架及试验方案

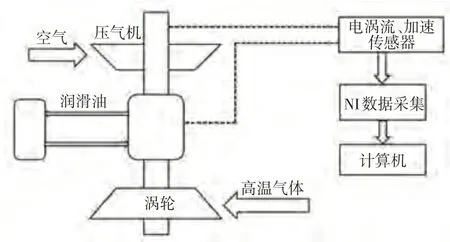

多功能气动试验台架主要用来探究涡轮增压器转子的振动响应并采集数据,采集系统的布置如图1 所示,振动响应观测点选择压气机端螺母位置。

图1 多功能气动试验台架示意

试验具体步骤如下:

a.将涡轮增压器转子置于高速动平衡机上,对转子进行0~200 000 r/min 转速范围内的升速试验和不平衡测量,此时设置润滑系统的润滑油温度为65 ℃。

b.将涡轮增压器安装在多功能气动试验台架上。

c.安装电涡流传感器和加速度传感器,电涡流传感器的精度受线束长度的影响,因此每次试验前需对其进行标定。

d.通过控制多功能气动试验台控制系统,将驱动涡轮转动的高温气体温度设置在650 ℃,误差在±5 ℃以内;将润滑油供给系统提供的润滑油温度设定在130 ℃,误差在±2 ℃以内;按照设计的试验方案,本次试验选取涡轮增压器运行转速范围为30 000~180 000 r/min,每增加30 000 r/min 进行一次测量,在每个转速下分别运行4 min,采集数据时间为3 s,通过NI 数据采集系统导出试验数据,获得基于快速傅里叶变换(Fast Fourier Transform,FFT)的信号频谱图。

2.2 试验结果

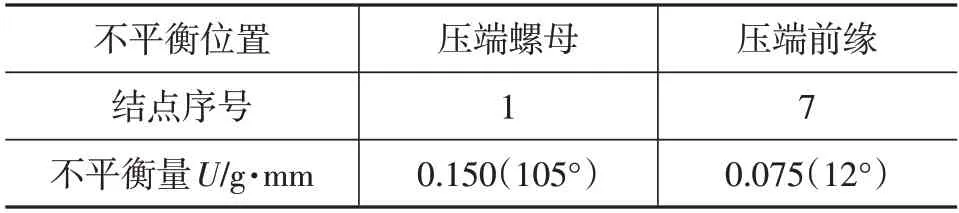

使用高速动平衡机对涡轮增压器转子的不平衡进行测量,实际情况下往往是在压气机端的螺母(压端螺母)与压气机叶轮流道上增减质量来消除不平衡,测量结果如表1所示,试验中所得到的转子不平衡量可以为仿真分析中添加虚拟不平衡提供依据,使得仿真结果更为可靠。

表1 不平衡量试验结果

3 涡轮增压器转子-轴承系统动力学模型

3.1 仿真模型的建立

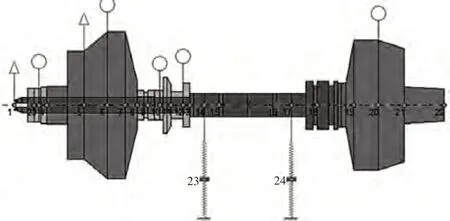

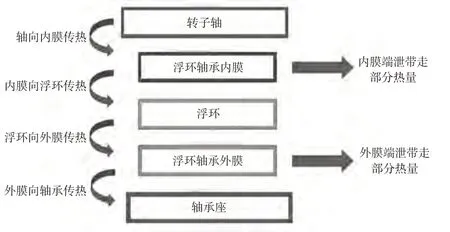

首先建立涡轮增压器转子-浮环轴承系统有限元模型。图2 所示为本文运用Dyrobes 中DyRoBes-Rotor模块建立的涡轮增压器转子-轴承系统的动力学模型。转子-轴承系统共划分为24个结点,压气机叶轮和涡轮叶轮均为不规则形状,需将其结构简化为圆盘,将其质量和转动惯量分别集中到其质心处,即结点6和结点20。另外,结点23、结点24分别为压气机端和涡轮端浮环轴承,轴颈上与之相连接的节点分别为节点14 和节点17。本文选用涡轮轴-浮环轴承-轴承座传热理论模型,结合求得的浮环轴承内、外层油膜润滑性能参数进行后续仿真,理论模型传热过程如图3所示。

图2 涡轮增压器转子-轴承系统的动力学分析模型

图3 轮轴-浮环轴承-轴承座传热过程示意

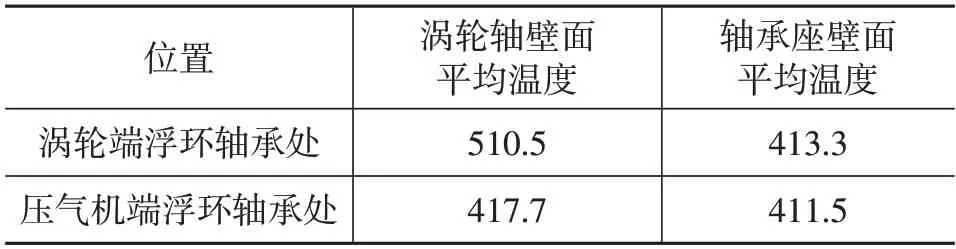

在模型中根据前文所述的动平衡试验结果设置不平衡量,基于建立的模型,可以获得转子-轴承系统的关键参数如表2 所示。涡轮轴-浮环轴承-轴承座传热模型边界温度如表3所示。

表2 转子-轴承系统的关键参数

表3 涡轮轴-浮环轴承-轴承座传热模型边界温度 K

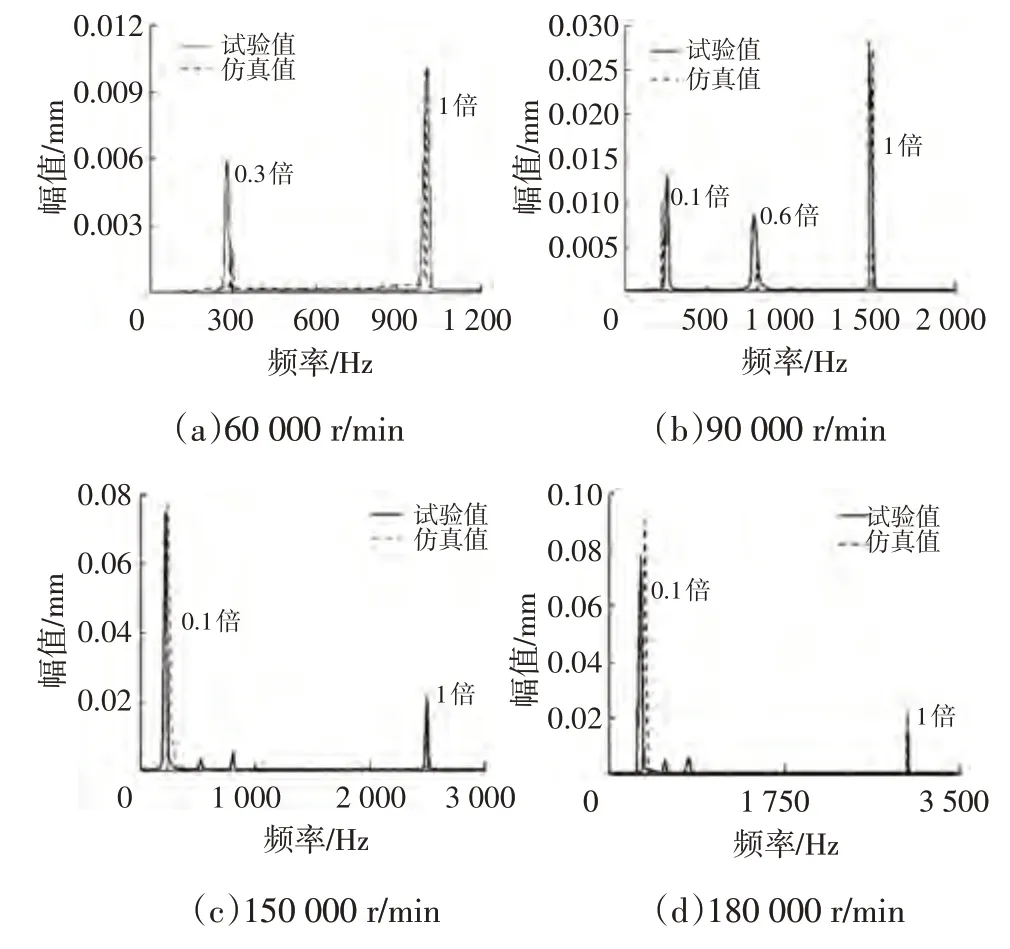

3.2 模型的标定

图4 所示为涡轮增压器转子压端螺母处在各转速下振动FFT试验值与仿真值的对比情况。由图4可知,油膜力非线性特性引起的次同步振动在试验与仿真结果中均出现在0.1倍频附近,而且0.1倍频振动振幅试验值与仿真值非常接近。仿真模拟计算得到的结果与试验测量的结果较为吻合,误差在5%以内,仿真精度较高,可以进行后续的模拟计算分析。

图4 涡轮增压器转子压端螺母振动FFT试验值与仿真值对比

4 不平衡激励对涡轮增压器转子动力学特性的影响分析

4.1 不平衡位置对转子-轴承系统动力学特性的影响

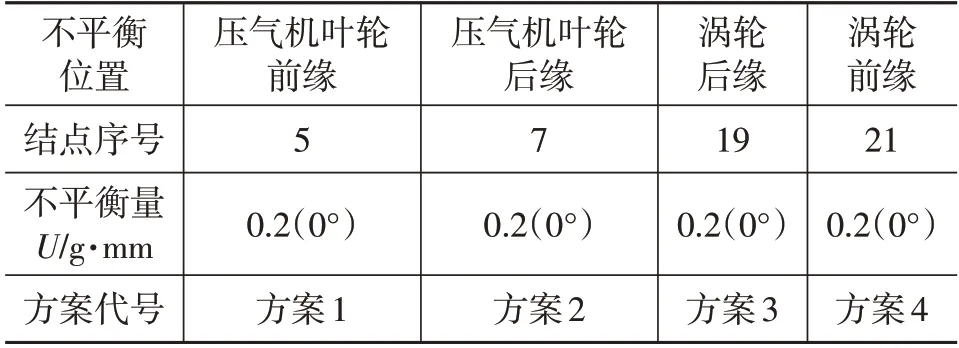

为了改善涡轮增压器转子的不平衡现象,涡轮增压器转子需要分别对压气机叶轮、涡轮轴和转子整体进行动平衡,一般在涡轮或者压气机叶轮上增减质量以达到动平衡标准。考虑到涡轮增压器转子的实际结构以及实际不平衡可能出现的位置,本文选择涡轮的前缘和后缘、压气机叶轮的前缘和后缘作为仿真中探究不平衡量影响的设置位置,即涡轮增压器转子-轴承系统有限元模型中的结点5、7、19 和21。根据以上分析,不平衡设置位置与转子模型结点的具体关系如表4所示。

表4 不平衡量设置位置

先以方案1为例进行说明,即在涡轮增压器转子有限元模型结点5 处设置0.2 g·mm、0°的虚拟不平衡量,并进行转轴转速在10 000~210 000 r/min范围内的非线性响应分析。此外,同步振动对应的频率为1 倍(工频),即与工作转速同步;浮环轴承内层油膜引起的涡动频率一般在0.25倍~0.70倍之间,即0.25倍~0.70倍转轴转速;浮环轴承外层油膜引起的涡动频率一般在0.1倍~0.3倍之间,即0.1倍~0.3倍转轴转速;涡动频率取决于转轴转速和润滑油温度。

4.1.1 浮环轴承处结点的非线性动力学分析

在涡轮增压器实际工作中,浮环轴承作为支承部件,其动力学特性对转子的运动状态有着直接的影响,因此本文先针对与压气机端浮环轴承直接接触的转子轴结点17进行分析。

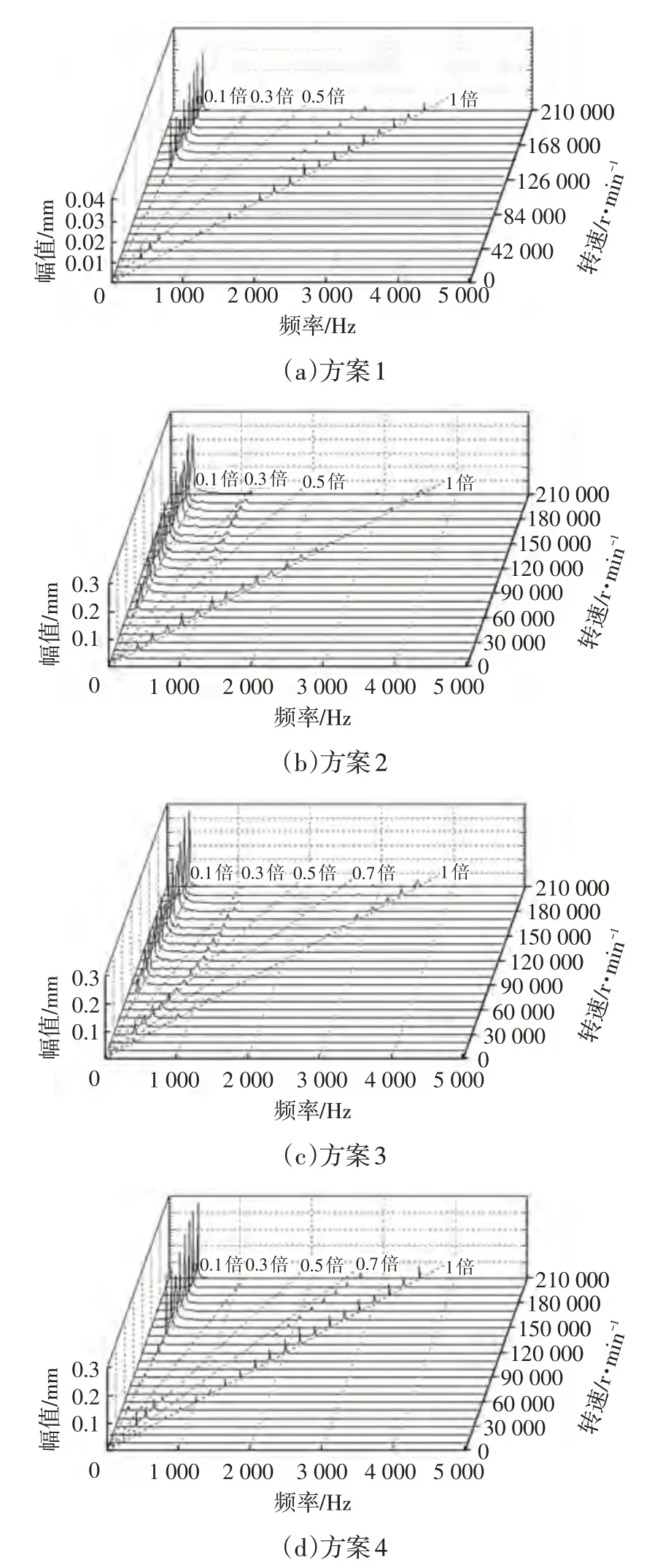

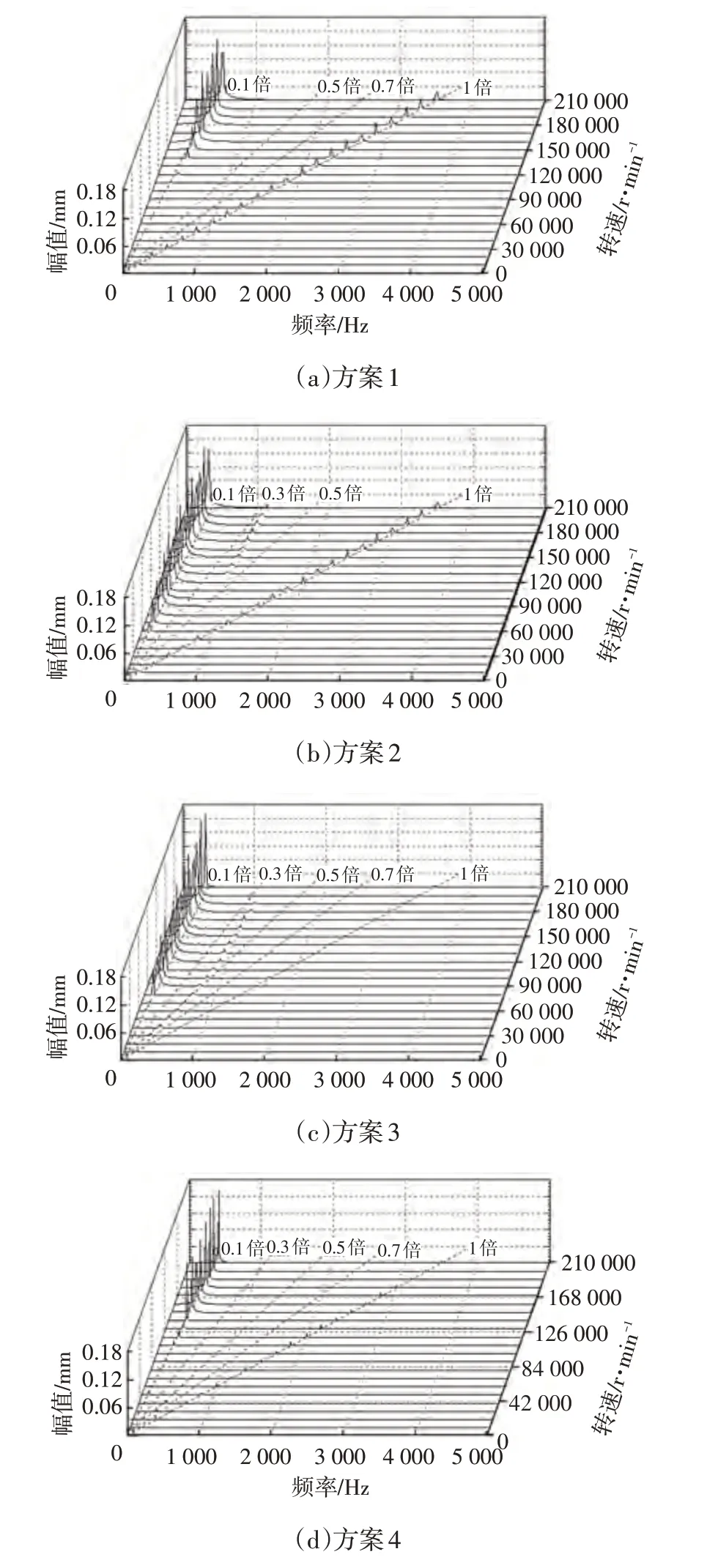

图5 为不平衡量分别施加在上述4 个位置处结点17的振动瀑布图。从图5中可以看出:不平衡量施加在不同位置处时,转子的振动存在明显差别;在整个升速过程中,都存在着不同程度的分叉现象;当不平衡激励为方案1和方案4时,二者的振动响应较为相似。从图5a、图5d 中可以发现,在30 000~60 000 r/min 内出现由内油膜涡动引起的0.6 倍频次同步振动,这是由浮环轴承油膜的不稳定性造成的,在140 000 r/min开始出现由外油膜引起的0.1倍频的次同步振动且振幅较大,这是因为在高转速时,外油膜出现了“油膜振荡”。而从图5b、图5c中可以看出:当转速超过70 000 r/min 时,方案2和方案3 不平衡激励下的涡轮增压器容易出现油膜振荡;在方案2 中,0.6 倍频次同步振动在转速高于140 000 r/min 时才出现且振幅较小,1 倍的同步振动在中低转速下存在,在转速高于150 000 r/min 时开始减小;在方案3 中,0.6 倍频振动和1 倍频同步振动刚好与方案2呈现相反的趋势。

图5 不平衡施加在不同位置处涡轮增压器结点17的振动瀑布图

4.1.2 压气机端结点1处非线动力学分析

由于涡轮增压器转子-轴承系统中结点1处的振动响应最大,选取结点1作为仿真观测点,可以很好地观察整个转子的运行状态。图6 所示为不平衡施加在不同位置处结点1 的水平方向振动的瀑布频谱图。从仿真结果中可以看出,在方案1和方案4条件下,涡轮增压器转子的运行情况相对较好,进一步可以观察到,方案1的0.1倍次同步振动响应较方案4的明显小,这表明不平衡量处施加在压气机前缘时,涡轮增压器转子的振动相对更平稳。因此通过各结点处的瀑布频谱图可以初步判断,当不平衡量施加在压气机前缘时,其对涡轮增压器的稳定工作影响最小。

图6 不平衡施加在不同位置时涡轮增压器结点1的振动瀑布图

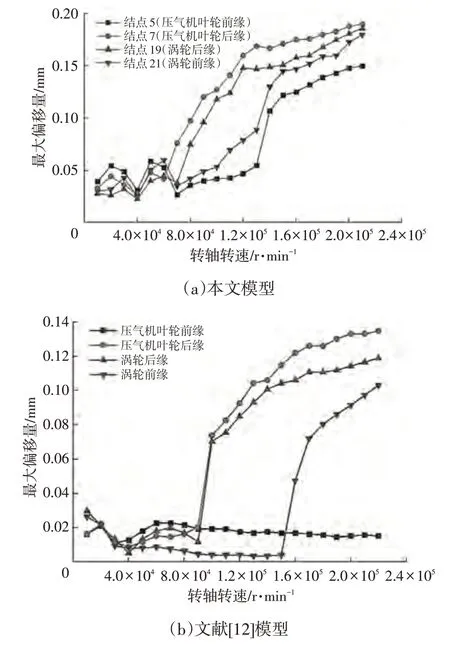

此外,转子-轴承系统在高转速下是非线性的,即使系统失稳,也能够形成极限环。为了深入研究不平衡激励施加位置的变化对涡轮增压器转子最大偏移量的影响,分别提取不平衡激励施加在4个分析结点时结点1处的最大偏移量并进行对比,结果如图7所示。

图7 不同模型对转子结点1处振动最大偏移量的计算结果

由图7 可以发现,本文中不平衡施加在结点7、19、21时的分析结果与文献[12]保持一致,而不平衡施加在结点5 时的计算结果与文献[12]中有一定的差异,这是因为本文考虑了涡轮轴-浮环轴承-轴承座之间传热的影响,同时润滑油进口温度设置为130 ℃,而文献[12]中没有计入传热影响,其润滑油进口温度设置为90 ℃,而这两点主要影响了浮环轴承的润滑性能,进而影响了涡轮增压器转子的动力学特性。

以上分析表明,在压气机前缘处施加不平衡激励时,对转子振动的影响相对较小,因此可以认为结点5是施加不平衡激励的相对最优位置。这意味着合理控制不平衡量出现的位置能够抑制次同步振动,降低转子振动响应,可为车用涡轮增压器转子的设计、振动分析和故障诊断提供参考。

4.2 不平衡量对转子-轴承系统动力学特性的影响

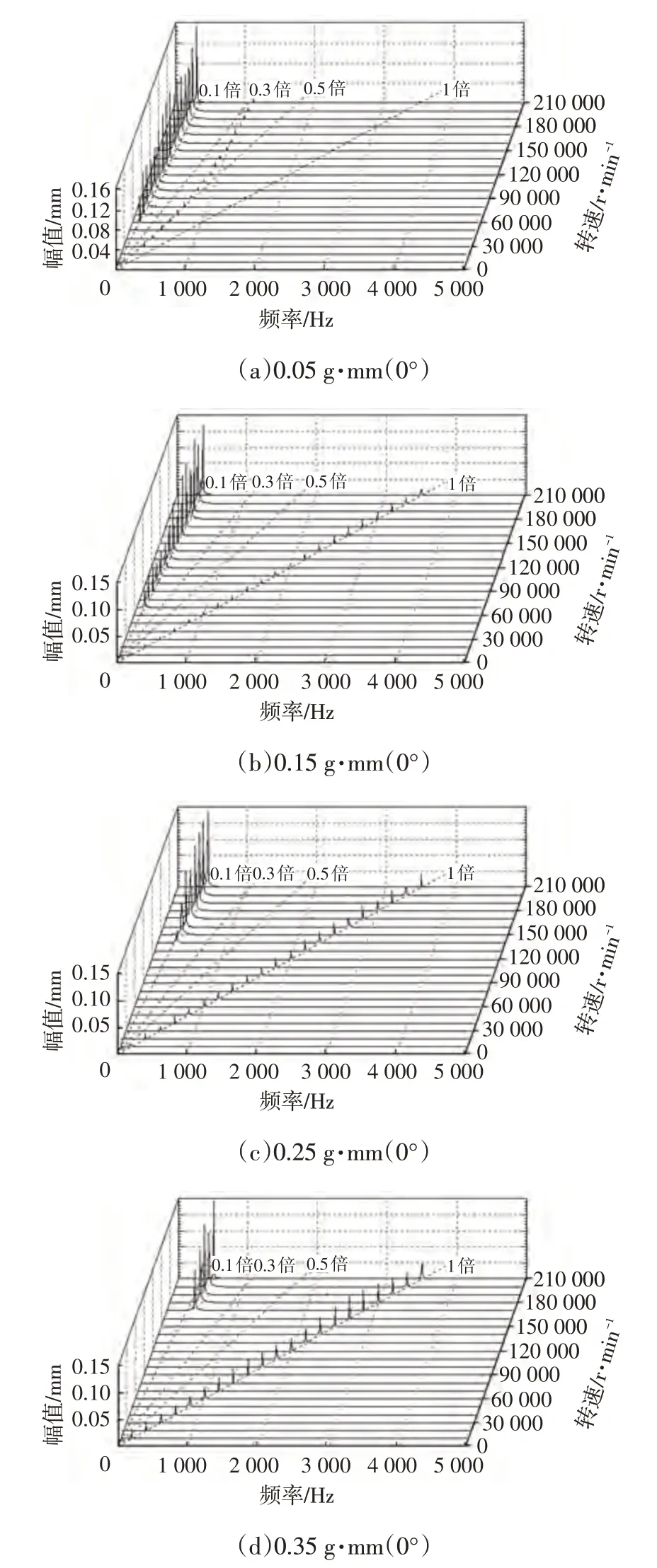

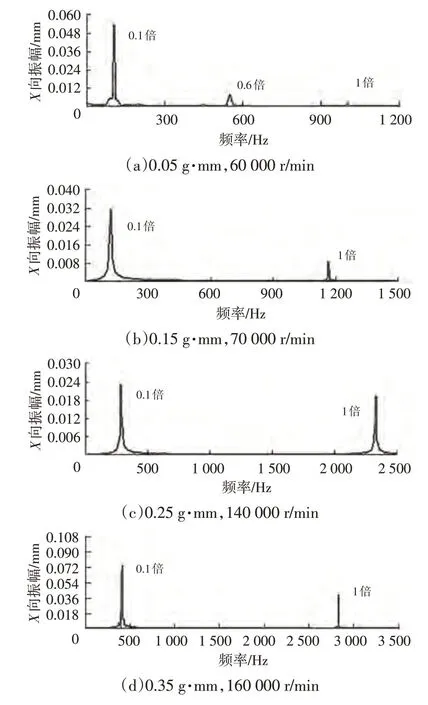

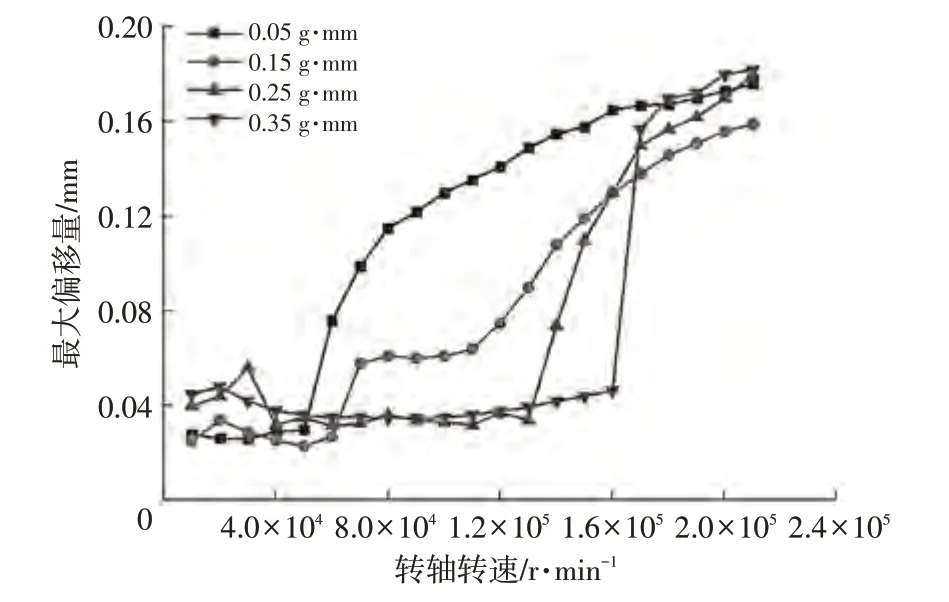

不平衡量过大会导致转子振动振幅过大,引发浮环轴承磨损、叶轮擦壳以及转子轴断裂等危险情况,因而需要严格控制涡轮增压器转子不平衡量的大小。本文在压气机叶轮前缘位置处展开研究,即在涡轮增压器转子-轴承系统有限元模型中结点5处,分别施加0.05 g·mm(0°)、0.15 g·mm(0°)、0.25 g·mm(0°)和0.35 g·mm(0°)4种不同大小的不平衡,同时搭建对应的转子-轴承系统模型,并在10 000~210 000 r/min转轴转速范围内对转子-轴承系统进行频域下的瞬态响应分析,获得了4种不平衡量大小下结点1处水平方向的位移瀑布频谱图,如图8所示。为了观察4种不平衡下转子的振动成分,图9展示了0.1倍频振动开始出现时的转子FFT图。

图8 不同大小不平衡下涡轮增压器转子振动瀑布图

从图8a中可以看出,不平衡量大小为0.05 g·mm时在整个转速范围内主要存在0.6 倍频和0.1 倍频的次同步振动,而整个转速范围内的同步振动几乎都被抑制,其中0.1倍频振动在转速为60 000 r/min时开始出现,并主导转子的振动,这一现象同样可以从图9a中观察到,可以发现0.1 倍频振动的振幅显著大于0.6 倍频振动和1倍频的同步振动,这种现象主要是由涡端和压端的浮环轴承非线性油膜力引起的。当不平衡从0.05 g·mm增加到0.15 g·mm时,相对于图8a,可以发现在图9b中,0.6倍频振动在整个转速范围内不再出现,1倍频振动出现在整个转速范围内,0.1倍频振动在转速为70 000 r/min时开始出现,这表明不平衡增大后,0.6倍频振动被抑制了,0.1倍频出现时对应的转速有所升高。同样,从图8c、图8d中可以发现,当不平衡量大小为0.25 g·mm和0.35 g·mm时,整个转速范围内只出现了0.1倍的次同步振动和1倍的同步振动,相比于不平衡为0.05 g·mm 和0.15 g·mm时,同步振动的响应明显增大,这是由于不平衡量增大会产生更大的不平衡力,从而导致同步振动响应变大;另外一个显著的区别是,0.1倍频振动出现时的转速急剧升高到了140 000 r/min 和160 000 r/min,这主要是因为不平衡增大对0.1倍频振动产生了较大的抑制作用。

图9 不同大小不平衡下转子出现0.1倍频振动时的频谱图

图10所示为4种不平衡量大小下,结点1处的最大偏移量。从图10 中可以发现:在50 000 r/min 以内,不平衡量大小对转子振动的影响区别不显著;当转速大于50 000 r/min 时,转子的振动情况出现较大差异,其中施加0.05 g·mm不平衡时转子振动加剧非常明显,这主要是由外油膜0.1倍频振动主导的;而施加0.15 g·mm不平衡时,转子振幅从70 000 r/min开始逐渐增大;对于施加0.25 g·mm和0.35 g·mm不平衡时,转子在130 000 r/min前的最大偏移量变化趋势相似且都非常小,而最大偏移量出现急剧增大的转速点分别为140 000 r/min 和160 000 r/min。

图10 不同大小不平衡下结点1处的最大偏移量

4.3 不平衡相位对转子-轴承系统动力学特性的影响

异相位不平衡和同相位不平衡也可以称为力不平衡和力偶不平衡。为了研究不同相位不平衡对涡轮增压器转子-轴承系统动力学特性的影响,本文基于转子-轴承系统有限元模型,采用表5 中在压气机叶轮和涡轮前缘处施加不平衡的方案规则,使用2种方式施加不平衡:一种为在压气机叶轮前缘和涡轮前缘处施加同样大小和相位的不平衡,即0.1 g·mm(0°),形成力偶不平衡;另一种方式为在压气机叶轮前缘和涡轮前缘处分别施加不平衡,即0.1 g·mm(0°)和0.1 g·mm(180°),形成力不平衡。

表5 压气机叶轮和涡轮前缘不平衡设置方案

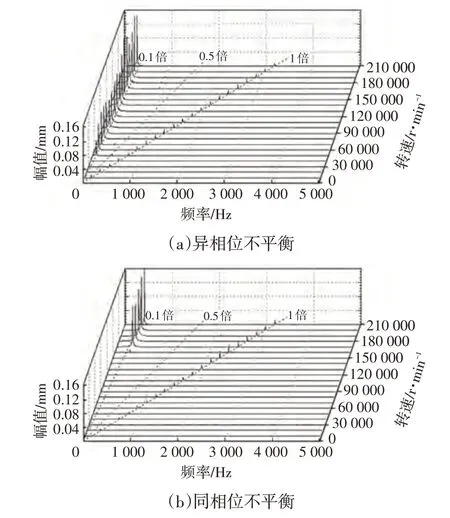

在涡轮增压器转子-轴承系统的压气机叶轮和涡轮前缘位置处分别施加0.1 g·mm的同相位和异相位的不平衡量,在转轴转速为10 000~210 000 r/min内,对转子-轴承系统进行瞬态时域和频域振动分析,得到了转子-轴承系统上结点1 处的水平方向的振动瀑布图,如图11所示。

图11 不同相位不平衡下结点1处的瀑布图

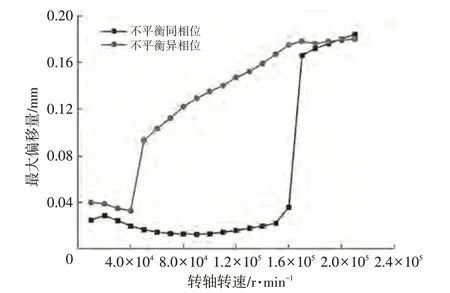

从图11 中可以发现,不同相位的不平衡对转子振动特性能够产生很大的影响,其中最为显著的是,在涡轮前缘和压气机叶轮前缘施加不同相位的不平衡时,由外油膜力的非线性引起的0.1 倍频振动在转速为40 000 r/min 时就出现了,并且随着转速的升高,0.1倍频振动的振幅有逐渐增大的趋势。而对于施加同相位不平衡时,0.1 倍频次同步振动在转轴转速达到160 000 r/min 时才出现。值得注意的是,在2 种施加不平衡的方式下0.1 倍频振动一旦出现,其响应振幅便迅速增大。此外,在2 种施加不平衡的方式下,内油膜引起的0.6 倍频振动在整个转速范围内几乎不出现,不平衡引起的1倍频振动几乎存在于整个转速范围内,而相比于0.1 倍频振动,同步振动的振幅很小,在出现0.1倍频振动时,其振幅往往决定着整个转子的运转状态。

图12所示为不同相位不平衡下,转子结点1处振动的最大偏移量。从图12中可知:在同相位不平衡激励下,转速在达到160 000 r/min之前,结点1的最大偏移量保持很小,表明转子运转平稳;当转速超过160 000 r/min时,最大偏移量陡然增大,增压器可能会出现振动故障;而在异相位不平衡激励下,最大偏移量在转速40 000 r/min时便开始急剧增大,并且随着转速升高,不断增大,2种情况下的最大偏移量几乎相等,接近0.18 mm;最大偏移量的变化趋势与0.1倍频振动有着很强的关联性,这是因为0.1 倍频振动振幅远大于同步振动以及0.6 倍频振动,因此在整个转速范围内,出现0.1倍频振动以后,最大偏移量往往主要取决于0.1倍频振动的振幅。

图12 不同相位不平衡下结点1处的最大偏移量

综合图10~图12中的数据以及结果分析可知:不平衡量大小对涡轮增压器转子-轴承系统的动力学特性有着非常显著的影响;由外油膜引起的次同步振动使得涡轮增压器转子工作不稳定且振动响应很大;不平衡越大时,转子的次同步振动往往在较高转速时才会出现,而转子的同步振动响应会在整个转速范围内增大。

5 结束语

本文针对涡轮增压器不平衡激励响应进行分析,通过试验与仿真的对比研究,验证了涡轮增压器转子有限元模型的正确性,进一步通过仿真手段分别从不平衡位置、不平衡量大小和不平衡相位3个方向研究了不平衡激励对涡轮增压器转子-轴承系统动力学特性产生的影响,得到了如下结论:

a.不平衡位于转子上不同位置对转子振动会产生不同影响,其中不平衡位于压气机叶轮前缘时,转子振动相对最稳定。

b.随着不平衡量的增大,由外油膜引起的次同步振动出现时对应的转速也提高,这表明不平衡量增大能够在一定程度上抑制次同步振动,且转子振动的最大偏移量受次同步振动的影响比较明显。

c.与形成180°相位差的异相位不平衡激励相比,同相位不平衡激励下的转子在较宽的中低转速范围内平稳运行,转子的振动幅度较小,涡轮增压器相对稳定。