“六步三阶段”改善方法在班组效率提升中的运用

陈连国 杜开伟 刘城 赵满富 李瑶

摘 要:“六步三阶段”改善方法是统筹合理规划整个公司所有的生产资源,使所有生产要素重新得到最优、最有效的利用,能够最大程度的从源头减少企业在生产过程中的所有浪费,达到降低产品生产投入的目的,也可以提升公司的生产效率以及产品的质量,能够为顾客提供最优质、最及时的产品。通过连续、瀑布式和小幅度持续改进流程的实施,使改善成果能够不断积累,最终显现出来,达到明显降本、提效的目的。更重要的是,这种改善方法对企业的正常生产活动没有任何影响,若是改善没有达到预期效果,改善过程可以随时停止,甚至能够很容易恢复到之前的工作方法或状态,消除由于改善所导致的生产要素的浪费、或者生产过程中设备的破坏,是班组改善的有效利器。

关键词:精益改善 班组管理 效率 成本

The Aplication of the "Six Steps and Three Stages" Improvement Method in the Efficiency Improvement of the Team

Chen Lianguo Du Kaiwei Liu Cheng Zhao Manfu Li Yao

Abstract:"Six Steps and Three Stages" is to plan all production resources in an overall and reasonable manner and to reconfigure all production factors. So that it can be used reasonably and effectively, so as to minimize the waste of resources in processing and production, to reduce the input of product production, improve the production efficiency of employees and the demand of product quality, to provide quality products for customers. Through continuous, waterfall and small-scale continuous improvement process, the improvement results become more and more obvious in the continuous accumulation, and finally achieve the purpose of significantly improving efficiency. At the same time, the "six-step three-stage" improvement method is of extremely small risk to the enterprise's on-site management, and when improperly encountered in the improvement, operators can stop or restore to the previous work methods or state at any time, to avoid unnecessary waste of resources in the improvement of production process, or the destruction of production processing machinery, which is an effective team improvement tool.

Key words:fine improvement, team management, efficiency, cost

1 前言

新能源汽車作为强国战略的一部分,也是未来汽车发展的方向。中国作为全球最大的新能源汽车市场,所完成的生产制造活动仍然处于整个价值链的低端,需要投入大量的人力、物力和设备进行生产活动,却获得最少的利润。通过对生产现场调查,发现汽车生产线上存在如下问题,比如:物料存储过多浪费、人员等待浪费、人员走动浪费、产品返工浪费、物料搬运浪费……这些浪费的存在,不仅影响着员工的正常作业,容易引发质量、成本浪费、安全等问题,而且会影响到公司的正常经营,制约着公司的进一步发展[1],我们必须不断探索和改进工艺方法,这将有助于企业管理水平的提高,生产现场的制造能力的充分挖掘,最终达到降低企业生产投入的各项成本和提高产品质量,提升生产效率[2]。

班组是企业经营活动的最小单元,企业各项经营方针和生产活动,最终都是要靠班组的落实,班组业务开展好坏直接决定着公司的发展和未来,只有班组出色的完成各项工作,企业才能实现质量最优、效率最高、成本最低的经营目标,生产现场管理水平的改善,有助于制造企业产品质量和生产效率的提升,有益于企业正常生产经营活动的开展[3]。

通过融合各种现场改善理论和方法,主要包括精益生产思想、可视化面板管理理论、IE理论以及标准化作业方法,遵循以企业利益为基础和“系统规划、有的放矢、分布实施”的原则,从可视化面板、综合开动率、简易自働化、质量、成本以及交付期等生产视角出发,提出”六步三阶段“的精益改善方法,鼓励全员参与精益改善,消除一切生产现场的浪费[4]。此改善方法提高了山西吉利汽车部件有限公司(以下简称:晋中公司)车身厂装调线的生产效率、综合开动率以及生产现场的整洁度,最大程度的满足产品交付的质量和成本要求,后续推广到其它班组,最终将晋中公司打造成精益生产标杆公司。

2 “六步三阶段”简述A6DDECB3-E695-4343-90F0-52FCB497BB0C

晋中公司作为浙江吉利控股集团旗下唯一一家新能源汽车制造公司,生产销售的新能源汽车深受顾客的一致好评,销售量持续火爆。但是晋中吉利目前面临的最大挑战和困难是由于所生产的车型种类多,导致生产的产品交付到顾客手中的时间明显晚于顾客的预期时间,滞后于竞争品牌相同的产品交付时间,不利于公司良好的市场口碑建立和长久的发展。

通过对晋中公司车身厂装调线生产现场实际调研和总结,白车身装调工艺作业流程中,由人工作业完成的工艺流程占绝大多数,整条生产线存在作业工时不平衡、操作步骤不标准以及动作不符合规定等问题;由于员工的流动性较大,新员工的技能学习时间需要时间多,新老员工单工位的作业时间长短不同,最终导致使得每个工序难以有效的衔接,生产效率低下。最后我们按照以下步骤进行改善,首先有效分析白车身装配线各个步骤的工序,合理排布各个生产流程,其次合理设置员工工作内容,细致规划每个工序的动作要领,真正的实现标准化生产,达到整车的质量和生产效率双重提升的目标[4]。

2.1 班组现场写实

按照现场写实的方法,使用FPS线划定作业区域以及人员物品定制图,原封不动的把现场物品摆放、人员分布描述出来。

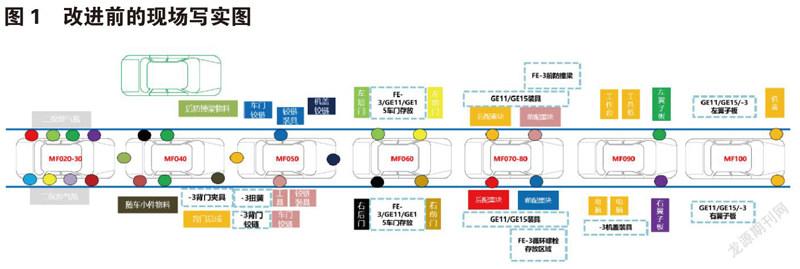

如图1所示,由于车型种类多,且所有车型混合上线,零部件种类和数量多,存在跨工位放置零部件的现象,使得现场的零部件存放混乱,容易影响该工位零部件的摆放,影响员工拿取零部件的及时性和准确性,增加非增值作业工时,最终导致零部件使用情况不清和零部件不能得到及时补充,最终影响了整条生产线的生产效率。

2.2 P1改进

通过FPS线划定作业区域以及人员物品定制图,重点识别现场存在的浪费和问题,员工的工位面积根据其实际生产的需要,进行了调整,遵循“道道畅通、现场整洁、摆放有序、堆放整齐、标识清晰”的原则,对生产现场环境进行第一阶段的改进(图2)。

人员作业:分别对小件悬挂工位,铰链安装工位,车门安装工位,机盖背门安装工位等进行改善,重点消除相邻工位人员作业空间干涉、跨工位完成作业、绕车一周作业以及操作过程中明显动作浪费等问题,能够在有限的工作空间实现工位空间的最大限度的利用。

线边物品管理:对于生产现场物料及零部件,提前按照生产计划安排进行定时、定量和定位的“三定”原则在线边进行存放,彻底消除线边物料摆放混乱及错用的现象,实现了组装现场的物品的摆放在固定位置及场所;将现场使用频率低的零部件返还到物料仓库,保障车间的通道畅通无阻,消除不安全因素,有利于安全生产的要求;每个工序按照规定的要求,将现场物品摆放在距离员工拿取最方便的固定位置及场所,并对物件进行整齐的摆放[5]。

2.3 作业测定

通过实拍员工现场标准操作作业视频,通过行业标准作业工时计算规则,消除员工主观意志导致的工时不准确,最终形成车身厂装调线标准作业工时,在计算过程中,标记标准工时组合中需改进的项目,形成待改善清单。

在车身厂装调线生产线上存在操作时间比标准工时长的工位。主要原因包括,由于节拍提升导致的单工位工作空间不足、由于白车身自身干涉导致的工序间的操作时间分配不均、车型多零部件料箱多导致放置不当、由于机械手干涉导致操作不方便、员工变动快导致装配动作不熟练、设备维护不及时导致故障频次高等问题都会直接影响到装调线的生产效率。

2.4 P2改进

从作业分析和动作分析方面,重点改进工时核定中的待改进项目,减少辅助工时,进行作业分析和动作分析。通过对装调线的每道工序的实地调研,并进行分析、審查并与生产线的操作工人研讨了其保留的必要性,将不需要但是必须保留在组装生产线的工序,转移到了工序外,纠正员工的不规范的动作,缩短闲置时间。

通过将翼子板安装螺栓统一化,减少更换套筒的频次,通用的工具和工序进行合并;采用蓄电池螺丝刀直接进行打紧紧固螺栓,打紧之后用数显扭力扳手进行验证,扭力值满足要求;将背门铰链夹具进行垫高处理,消除员工弯腰作业动作,优化员工作业姿态;气体保护焊工位,员工焊接轨迹干涉,为此通过明确各焊接人员作业区域,规范作业。

经过P2改进之后,深入的了解到车身厂装调线的现场生产实际运行情况,现场的实际产量难以满足客户的购买需求,市场抱怨很大,必须采取必要的改善措施,通过优化班组管理水平提高企业的生产效率。

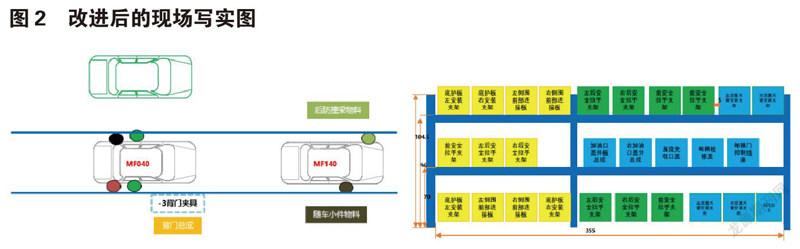

2.5 节拍平衡

目前晋中公司所生产的车型市场占有率日益提升,市场的需要量很大,每日需要生产500辆汽车,对公司的生产力提出了严峻的挑战。在现有生产线的生产能力下,考虑设备故障等因素,生产节拍达到138S/辆时,可以满足市场需求,正常交付订单需求,避免使公司信誉受损。气体保护焊单工位操作工时超过其它工位,毛刺清理、四门两盖定编人数多,治具装配工位作业工时偏低(图3)。

2.6 P3改进

全过程作业程序分析,遵循E(取消),针对车身以上28道焊缝长度进行精益,路试无异响,作业文件变更,现场执行,并将作业内容进行均布,平衡作业内容;C(合并),将四门两盖治具悬挂分解至返修人员作业,机盖调整工作业优化,削减2人;R(重排),车门铰链螺母板定位销直径增加,减小尺寸波动,窗框一致性管控,开展窗框尺寸定期抽检工作,通过质量前移保障,减少员工线上调整量;S(简化),调整线边增加移动辅具,由原来的人工搬运车门配重更改为滑轨转运,降低劳动强度,根据实车匹配状态,车门配重X正向调整到极限,车门配重重量减轻,降低劳动强度。重点改进节拍平衡阶段的待改进项目,减少实际人数与定编差距(图4)。

本次改进结束后,重新修正的人员物品定置图、工时汇总表、改进清单、标准作业卡、节拍平衡图。

2.7 效果固化

输出人员物品定制图、工时汇总表、持续改善清单、标准作业指导书和节拍平衡图,沉淀改进效果,并作为下一轮改善的起点。同时将以上文件在班组BPD看板上进行目视化,持续进行问题识别与改善,定期更新[7]。

3 总结与展望

3.1 总结

班组生产现场是企业直接创造经济价值的地方,生产班组现场管理水平的好坏将直接影响到企业生产经营活动的开展。“六步三阶段”精益改善方法是一种有效且可行的现场改善方法,深入到企业各个生产班组,以生产现场作为研究对象,结合精益生产思想、标准化作业、5S管理法及目视管理的理论知识,进行现场管理改善实践,从产品质量、生产成本、生产效率等多个方面进行的全面优化,最终达到生产交付的需求,总结经验,后续将推广到其它班组,将晋中公司打造成精益生产标杆工厂。

3.2 展望

本文仅仅只是运用ECRS、精益生产、5S管理及标准作业等改善思想,针对车身厂白车身装调线的生产环境、班组管理及生产效率等进行优化改善。但是没有深入研究装调线的关键工艺流程,以及进一步优化生产效率及产品质量,后续将持续利用相关理论知识对整车生产进行详细的研究及分析。

参考文献:

[1]何鑫.精益生产在汽车制造企业的应用研究[J].汽车实用技术,2018(19):216-217.

[2]詹姆斯.P.沃麦克,丹尼尔.T.琼斯,丹尼尔.鲁斯等.改变世界的机器[M].北京:商务印书馆,1999,12-24.

[3]大野耐一, 谢克俭, 李颖秋. 丰田生产方式[M]. 中国铁道出版社,2014.

[4]赵川.价值流图在M公司生产车间精益改善中的应用研究[J].经营管理者. 2016(24):128-129.

[5]王慧.基于精益生产的装配流水线平衡研究与应用[D]. 合肥工业大学, 2007.

[6]李占凯,何玉林. 看板管理在企业中的应用研究[J].工业工程与管理,2009,14(4): 132—137.

[7]齐二石, 张洪亮.企业精益文化建设[J].科学学与科学技术管理,2008(12): 133-136.A6DDECB3-E695-4343-90F0-52FCB497BB0C