一种液压多功能集成阀试验台设计与研究*

黄 浩,陈义训,金晓宏

(武汉科技大学 机械自动化学院,湖北 武汉 430081)

0 引 言

当前,随着液压技术的快速发展,液压传动技术的运用范围也越来越广,同时许多新型的液压阀也应运而生。

为了研究一种新型比例压力流量集成阀的特性,笔者专门为这种新型比例压力流量集成阀设计了一个试验台。

比例压力流量集成阀是可用电信号分别控制液压系统压力和流量的比例阀,同时比例压力流量集成阀也是一种复合阀。它具有性能稳定、复合度高、能耗低、节能等特点。

目前已有研究人员对比例阀进行了研究。凌俊杰等人[1]对一种两路信号控制的比例阀进行了研究,并开发了该比例阀的控制系统;但是,在该研究中,研究人员并未对实际的比例阀控制系统元件进行设计。张弓等人[2]分析了比例阀在压力流量方面的进展,并对比例阀的发展进行了展望。成国真等人[3]提出了一种推广型电液比例溢流阀,并试图将其用于取代老款系列比例阀。霍沅明等人[4]设计了一款新型液压电梯系统,并运用复合阀,解决了节流调速系统能耗高的问题。刘忠等人[5]在对复合阀进行分析的基础上,设计了一款新型的液压电梯驱动系统。霍沅明等人[6]利用虚拟仪器,对比例阀进行了性能测试,但并未对比例阀进行实际的实验研究。

在比例压力流量集成阀控制精度提升、虚拟仪器性能测试等方面,不少学者开展了大量的研究,并取得了一定的成绩。但是,相关的研究基本都是面向比例压力流量集成阀的设计、仿真和加工,很少有研究涉及比例阀的试验和软件程序设计。

因此,笔者针对比例压力流量集成阀试验台液压系统,设计电气控制系统的硬件和软件;采用计算机辅助技术实现数据采集、显示和数据控制处理功能;实现对某型比例压力流量集成阀液压试验台的设计,并对其进行性能测试。

1 液压试验台系统设计

1.1 系统概述

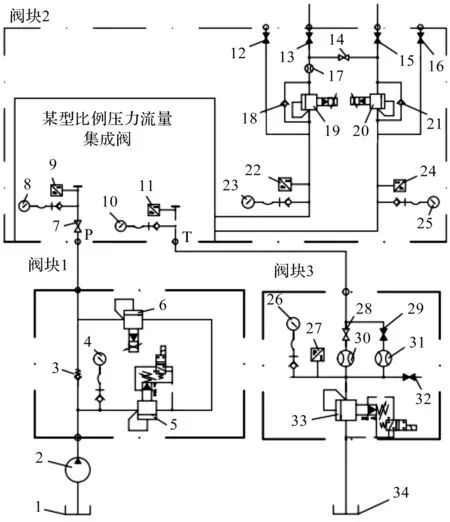

该压力流量集成阀液压试验台系统由液压试验系统、电气控制系统和操作显示系统组成[7]。其中,液压试验台系统的液压部分运用了模块化的设计,主要是由油源、调压阀块1、被试阀测试阀块2、回油及泄漏流量测试阀块3组成,如图1所示。

图1 某型比例压力流量集成阀液压试验原理图1,34—油箱;2—电机;3—单向阀;4,8,10,23,25,26—耐震压力表;5,33—电磁溢流阀;6,19,20—比例溢流阀;9,11,22,25,27—压力传感器;7,12,13,15,16—管式截止阀;14,28—板式高压球阀;17,30,31—高精度流量计;18,21—单向阀;29,32—板式球阀

该液压测试系统包含了压力和流量传感器,用于试验数据的测量[8-10]。

液压试验台系统的电气控制系统及数据采集显示系统采用了上位机系统、PLC、数据采集卡等主要元器件,通过以太网进行通讯,用于实现数据的上传与下载,具有数据储存、性能曲线绘制、报告生成及打印功能。

液压试验台选用了一种10″的带有触摸屏操作显示系统,试验人员可以利用以太网与上位机的通讯,并通过触摸屏完成各项试验的操作。

1.2 系统主要参数

试验台系统主要技术参数如下:

(1)主油路额定压力:20 MPa;

(2)主油路额定流量:150 L/min;

(3)系统最大承受压力:35 MPa;

(4)系统测量准确等级:B级;

(5)介质工作温度:50±2 ℃;

(6)电磁阀电磁铁电流:0.88 A;

(7)流体粘度:32×10-6±5×10-6m2·s-1。

1.3 液压系统设计

根据国家标准和机械行业标准,某型比例压力流量集成阀的液压试验台需要满足以下几个试验方法的国家标准:

流量控制阀使用GB 8104—87;压力控制阀使用GB 8105—87;方向控制阀使用GB 8106—87。同时,该试验台也需要满足比例多路阀机械行业试验标准(JB/T 8729—2013)。

液压试验原理图中,阀块1主要起调节液压系统压力的作用,阀块2主要起对被试集成阀测试的作用,阀块3主要起回油、泄漏流量测试及背压的作用。

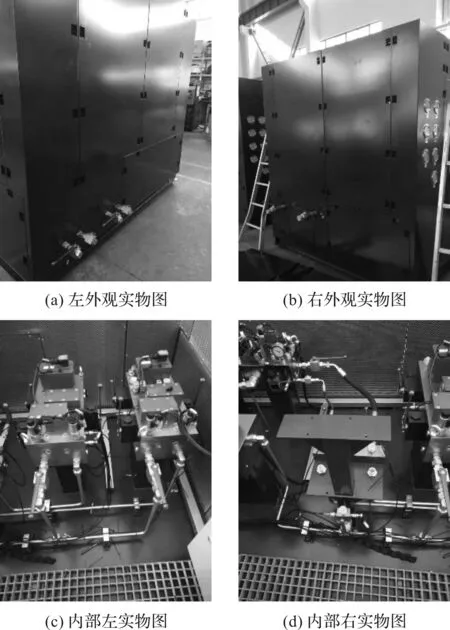

液压系统建设实物图如图2所示。

图2 液压系统建设实物图

1.4 主要液压元件选型

(1)液压泵的选型是由液压系统的工况决定的[11]。根据液压系统的压力流量要求,液压泵的驱动功率为:

(1)

式中:Pi—液压泵输入功率,kW;p—系统额定压力,MPa;qp—系统额定流量,L/min;ηm—液压泵机械效率,取0.90;ηv—液压泵容积效率,取0.90。

通过求解上式可以得出液压泵的输入功率为Pi=61.73 kW。

液压泵选用的品牌:四海,型号:Y-315M-4,额定功率:132 kW,额定电压:380 V,额定转速:1 450 r/min的三相异步电动机。

根据液压系统试验台所要求的公称压力20 MPa,公称流量小于150 L/min的要求,笔者选择BIERI-SRK702-3径向柱塞泵。该柱塞泵的体积效率高,具有自吸和通风的功能、低脉动、噪音低等特点,其最大连续运营压力为70 MPa,使用寿命较长;

(2)比例溢流阀通过比例电磁铁作用在弹簧上的力,即根据比例来调节系统的公称压力为20 MPa。根据试验台要求,笔者选择了HYDAC的PBD 16P型比例溢流阀,它的最大承受压力为35 MPa,最大额定流量为250 L/min。它起到稳压、卸荷和安全保护的作用,在整个流量范围内均具有出色的稳定性;

(3)电磁溢流阀在液压系统中主要起两个作用:调压和卸荷。根据试验台要求,笔者选择了华德液压的DBW20B型电磁溢流阀。它的公称压力为31.5 MPa,最大额定流量为600 L/min。它具有稳定性强、控制精准、响应速度快等特点[12];

(4)压力计和流量计。此处采用品牌为HYDAC的HDA7446-A-400-000型的压力传感器,承受压力范围为0 MPa~40 MPa;它结构设计紧凑,精度在0.5%。

流量计选择了两款高精度流量计:

一款为德国KRACHT克拉克的VC12F1PS,它是一款根据齿轮马达原理运作的齿轮高精度流量计,其测量范围广、灵敏度好,可在高压力环境中工作,整个测量范围的线性误差<±0.1%,测量值的重复性<0.1%;

另一款是德国KRACHT克拉克VC0.025F1PS,也是一款高精度测量体积流量的齿轮流量计,其体积小、重量轻,运行时噪声小[13-15]。在读取精度为0.3%的条件下,此款流量计的测量范围为:0.008 L/min~2 L/min,且线性重复性为0.1%。

2 控制系统设计

2.1 电气控制系统硬件

试验台电气控制系统主要由工控机、传感器输入、模拟输出控制以及开关量输入输出控制组成,用于泵、电机以及阀位机能控制[16]。根据液压试验台技术参数的要求,此处电力控制柜采用AC380 V供电,控制电路采用DC24 V供电。

测控系统选用西门子S7-200 smart PLC为系统的下位机,其具有可靠性高、易于调试的特点。该电器控制系统稳定,同时其抗干扰能力强,并且集成了运动控制、信息安全、故障安全等功能,可以保证设备可靠与稳定地运行;PLC编程用于控制试验台的各个控制对象。

上位机选用的是配备研华工业级电源的研华IPC-610H工控计算机,i5处理器4核心,4 G内存,500 G硬盘,其通过以太网下发指令至S7-200 smart PLC,指令所对应电路无报警信号,PLC将下达指令至电力控制柜并接通相应电路,操作指令被相应完成;阀门未打开、管路堵塞、液位警戒、电动机故障、高压保护等信号均被集成在指令所对应电路上。为了在最大程度上保护试验设备,该设计在PLC下达终止指令,解除相关的报警信号之后,再将指令下达到指定的电路。

笔者采用了NI PCI系列,可实现多路模拟信号A/D采集和D/A输出,具备多路数字I/O输出功能的高性能数据采集卡作为数据采集卡[17]。其作用是将采集系统模拟量转换为数字量后,传送至上位机,并显示、存储。为了保证信号传输的实时与可靠,此处选用NI系列采集卡,选用标准为该数据采集显示系统是否含有信号给定、反馈、控制的功能。

为了使数据采集显示系统在量程、灵敏度、精度方面满足技术参数要求,同时保证稳定、可靠与采集系统兼容性好等方面的性能,笔者设计选择采集系统4 mA~20 mA标准电流信号的传感器[18]486-487。

采用的电气控制系统的实物图如图3所示。

图3 控制系统建设实物图

2.2 控制系统软件

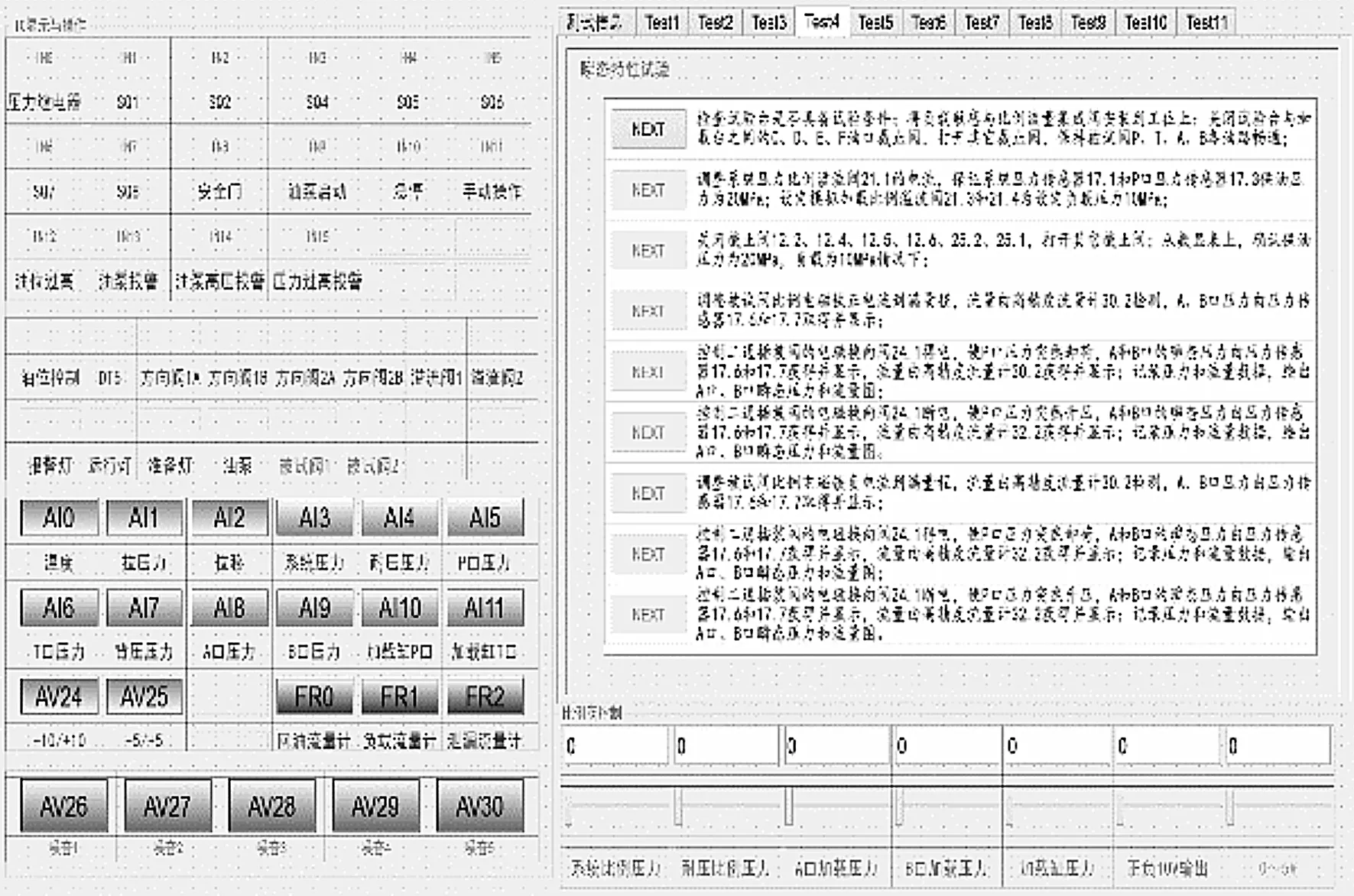

该试验台的操作显示系统选用的是一个10″的触摸屏,因此需要考虑到操作的简便性。根据该试验台的要求,人机界面设计分为登陆界面、手动操作界面、参数设定界面、试验数据显示界面、报警界面和各种试验界面。

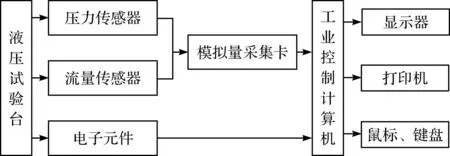

测试控制系统框图如图4所示。

图4 测试控制系统框图

系统运行界面如图5所示。

图5 系统运行界面

该试验台的软件AI与DI的程序如下:

(1)试验台软件程序DI段:

Array

if (supportedDevices->getCount() != 0)

{qDebug()<<"getSupportedDe";

Device Tree Node const &node = supportedDevices->getItem(0);

qDebug("%d,%ls ",node.DeviceNumber,node.Description);

c1727.deviceName = QString::fromWCharArray(node.Description);

std::wstring description = c1727.deviceName.toStdWString();

DeviceInformation selected90(description.c_str());

ErrorCodeerrorCode = Success;

errorCode = Di->setSelectedDevice(selected90);

CheckError(errorCode);

std::wstring profile = c1727.profilePath.toStdWString();

errorCode = Di->LoadProfile(profile.c_str());

CheckError(errorCode);

errorCode = Do->setSelectedDevice(selected90);

CheckError(errorCode);

errorCode = Do->LoadProfile(profile.c_str());

CheckError(errorCode);

(2)试验台软件程序AI段:

Array

if (supportedDevices->getCount() != 0)

{DeviceTreeNodeconst&node=supportedDevices1->getItem(0);

qDebug("%d,%ls ",node.DeviceNumber,node.Description);c1805.deviceName=QString::fromWCharArray(node.Description);

std::wstring description = c1805.deviceName.toStdWString();DeviceInformation selected91(description.c_str());

ErrorCodeerrorCode = Success;errorCode = Ai->setSelectedDevice(selected91);

CheckError(errorCode);

std::wstring profile = c1805.profilePath.toStdWString();

errorCode = Ai->LoadProfile(profile.c_str());

CheckError(errorCode);

errorCode=

waveformAiCtrl->setSelectedDevice(selected91);

CheckError(errorCode);

errorCode = waveformAiCtrl->LoadProfile(profile.c_str());

CheckError(errorCode);

3 液压试验台效果验证

3.1 稳态压力-流量特性试验

根据国家标准和机械行业标准,笔者将被测试的某型比例压力流量集成阀调整到实际情况所需的流量和压力值,其中就包括阀的最高和最低压力值[18]488-489。

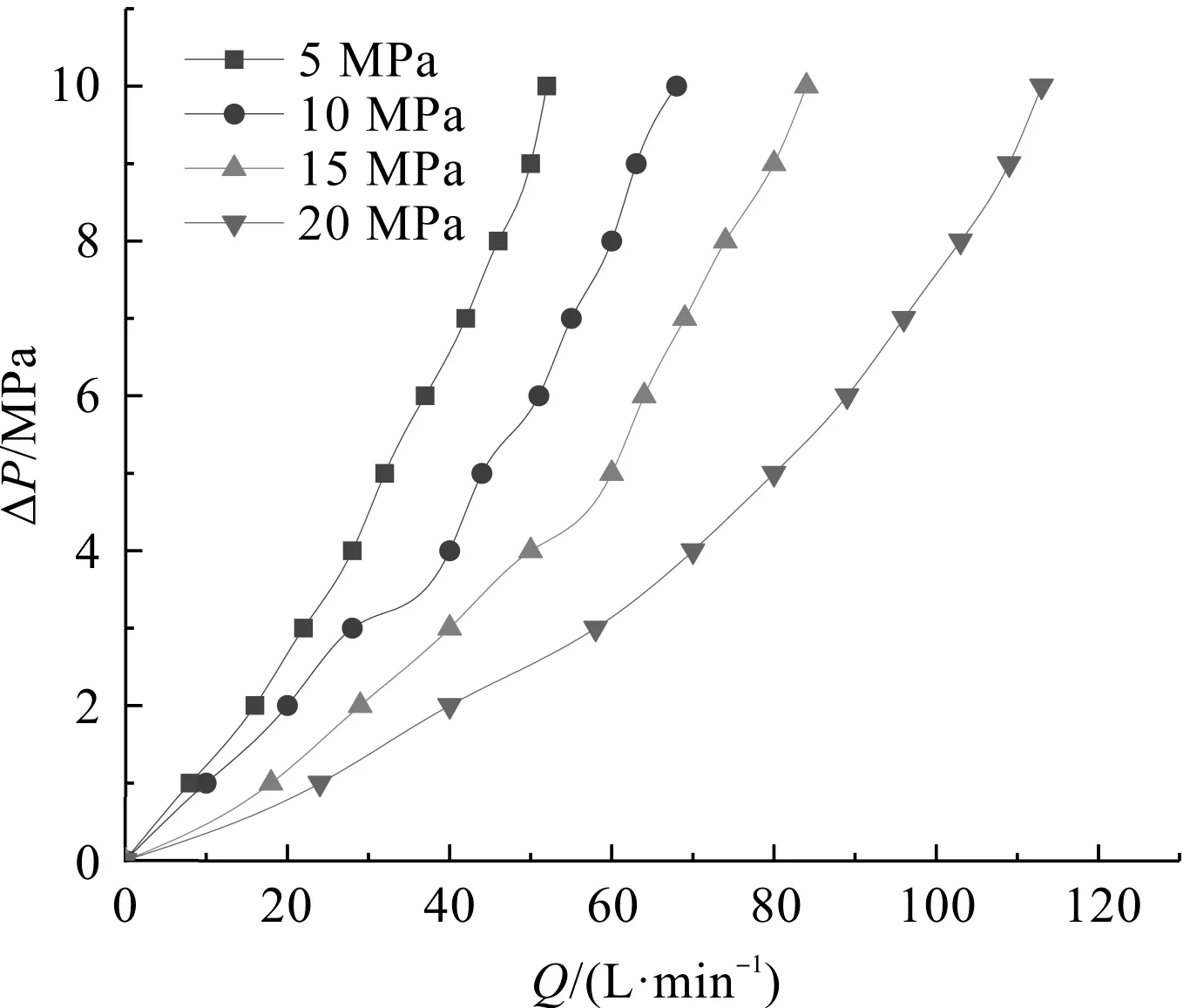

笔者依次分别设定供油压力为额定压力的25%、50%、75%、100%,然后在每一种试验压力值上,使流量从零增加到最大值,再从最大值减小到零,测试该过程中被试阀的出口流量Q[19],并绘制出集成阀压力-流量特性曲线图。

系统的额定压力为20 MPa,在此基础上,笔者进行不同供油压力下流量的试验。

系统的额定流量为150 L/min,分别依次设定供油压力为5 MPa、10 MPa、15 MPa、20 MPa,测量比例压力流量集成阀的出口流量Q,并得到试验结果。

定差减压阀在常开状态下,某型比例压力流量集成阀压力-流量特性曲线图如图6所示。

图6 定差减压阀在常开状态下某型比例压力流量集成阀压力-流量特性曲线图

由图6可知:此时某型集成阀中的定差减压阀为常开状态,没有起到作用,随着供油压力依次分别调至5 MPa、10 MPa、15 MPa、20 MPa时,比例压力流量集成阀的流量会随着供油压力的增大而增大;同时,满足随着控制压力的增大,流量[20,21]也随之增大的规律。

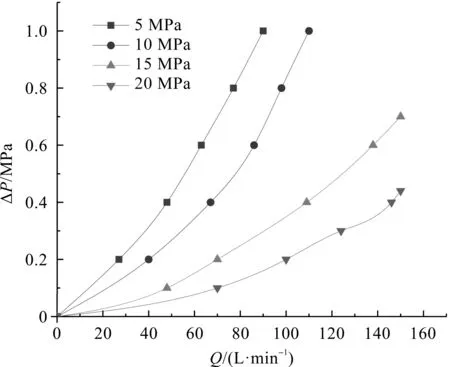

笔者通过定差减压阀上的调节螺杆,将定差减压阀的压差条件调至1 MPa进行试验。

定差减压阀压差在1 MPa情况下,某型比例压力流量集成阀压力-流量特性曲线图如图7所示。

图7 定差减压阀压差在1 MPa情况下某型比例压力流量集成阀压力-流量特性曲线图

从图7中可知:随着供油压力分别依次调至5 MPa、10 MPa、15 MPa、20 MPa,某型比例压力流量集成阀的流量依旧会随着供油压力的增大而增大;同时,也满足随着控制压力的增大,流量也增大的规律。

但是,在图7中,供油压力在15 MPa和20 MPa时,测试流量到达最大值150 L/min的情况下[22],比例压力流量集成阀的压力还未达到1 MPa。

3.2 流量微动特性试验

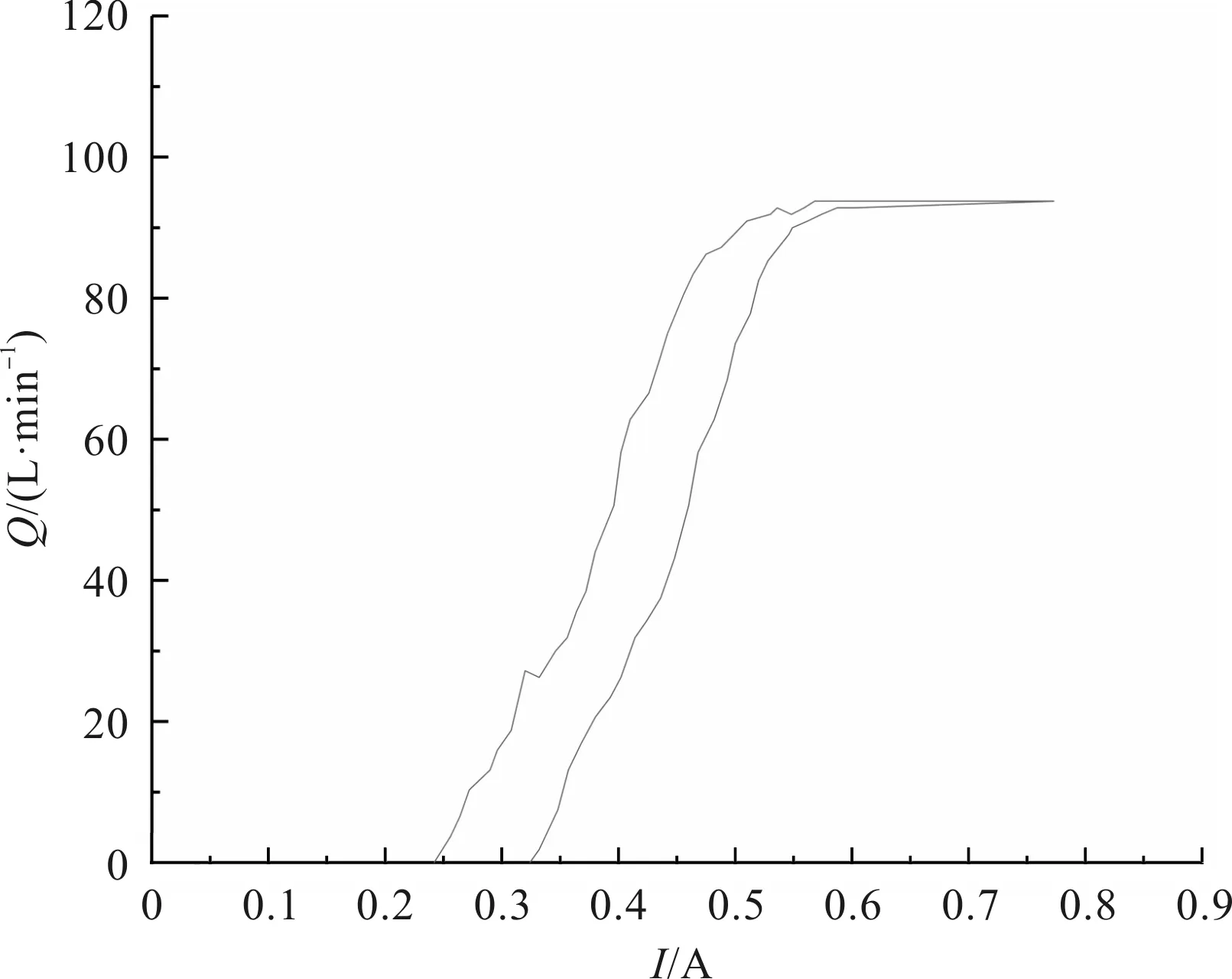

笔者使得通过某型比例压力流量集成阀的进油口P口时,流量为公称流量;设定并保持A(B)口负载压力为公称压力的75%,滑阀由中立位置缓慢移动到各换向位置,测出随电流信号(行程)变化时,A(B)口对应的流量值变化,并绘制出某型比例压力流量集成阀的流量微动特性曲线图。

依托上文中搭建好的比例压力流量集成阀试验台,笔者研究了比例压力流量集成阀节流口的流量微动特性的变化。

定差减压阀的压差在0.5 MPa时,可得到阀芯流量微动特性曲线,如图8所示。

图8 某型比例压力流量集成阀流量微动特性曲线图

由图8可知:比例压力流量集成阀的开启电流为232 mA,全开电流为560 mA。阀口打开以及关闭时,随着电流的增大,流量也随之缓慢平稳变化,负载平稳起动,流量比较容易控制;

当电流在0.88 A左右时,从P口到A(B)口的流量曲线趋于平稳。

4 结束语

笔者通过对液压系统的液压元件选型,选择电气控制的硬件以及控制系统的软件程序,并以此搭建比例压力流量集成阀的试验台;在满足试验的条件下,进行了液压试验台的试验,即稳态压力-流量特性试验和流量微动力特性试验,以此对其性能进行测试。

研究结果表明:

(1)在稳态压力一流量特性的试验中,比例压力流量集成阀在5 MPa、10 MPa、15 MPa及20 MPa的供油压力下,且在没有压差的条件下,液压集成阀的流量逐渐增大;流量会随着压差的增大而增大;

(2)在压差为1 MPa的条件下,压差与流量的关系也满足有压差条件下的规律;但是供油压力不宜过大,过大的供油压力会导致过大的流量,使定差减压阀不起作用;

(3)随着滑阀由中立位置缓慢移动到各换向位置,根据试验方法测得随电流信号(行程)变大时,A(B)口对应的流量值缓慢平稳变大,符合试验台流量微动力要求。

在后续的工作中,笔者将在试验台电气控制系统的优化、电路的更新以及软件程序的改进等方面进行深入的研究。