智能加铅物流系统在海缆铅护套生产过程中的应用

赵海伦

(南昌大学,江西 南昌 330031)

1 实施背景

海底电缆是用绝缘材料包裹的导线,敷设在海底及河流水下,用于电信及电力传输。海底电缆分海底通信电缆和海底电力电缆。海底通信电缆主要用于通信业务,费用昂贵,但保密程度高。海底电力电缆主要用于水下传输大功率电能,与地下电力电缆的作用等同,只不过应用的场合和敷设的方式不同。海底电缆工程被世界各国公认为复杂困难的大型工程,从环境探测、海洋物理调查,以及电缆的设计、制造和安装,都应用复杂技术。

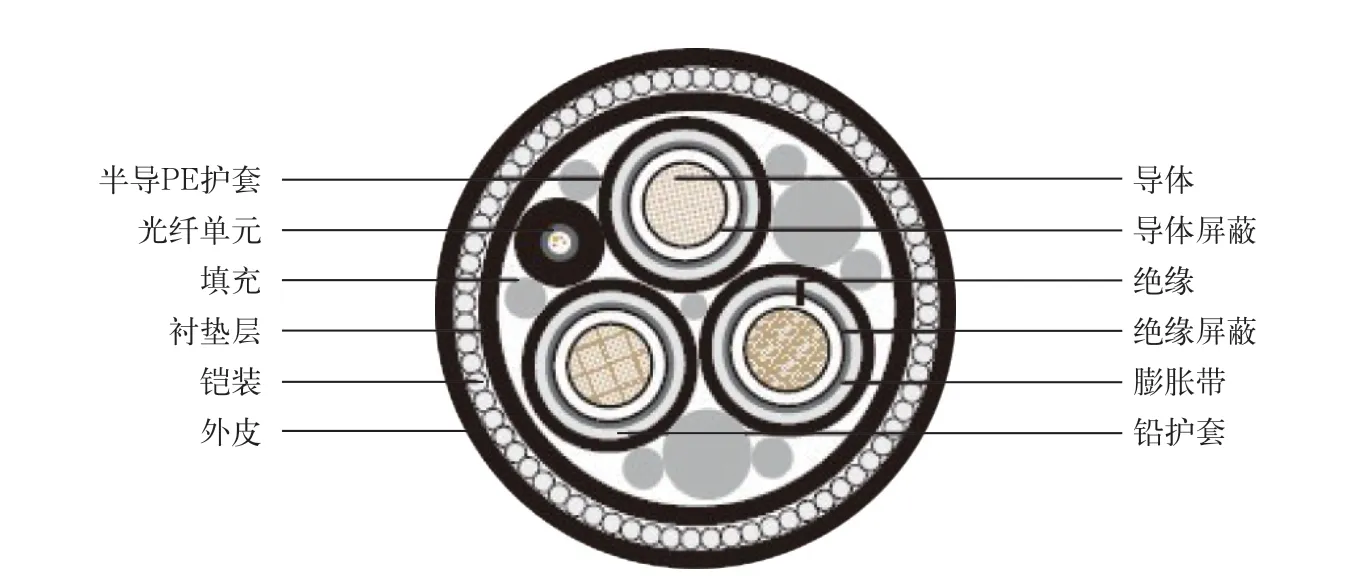

海底电缆结构复杂,主要由阻水导体、导电带、挤包内屏、XLPE绝缘、挤包外屏、阻水缓冲层、钢套(铅套)、内护套、喷印标志、光单元+PE棒、挤塑钢丝铠装、沥青+PP绳+标志带以及软接头标志+米记等部件组成。海缆生产一直是重劳动力的行业,主要工作量集中在金属护套辅料的添加。金属护套在海缆中起到重要的保护作用,可避免海水对缆芯的侵蚀并增加海缆的耐压力性能,极大程度上增加海缆的使用寿命。护套主要有铅、铝等材料,目前主要添加方式均采用人工吊运,人工进铅的方式。由于单块铅锭重量大,人工作业的劳动强度比较大,同时在铅熔化过程中会有微量铅蒸汽产生,长期靠近作业会对人体健康存在一定的影响。海底电缆结构截面图如图1所示。

图1 海底电缆结构截面图

随着人力成本的上升及安全生产体制日趋健全,国家政策大力鼓励生产企业采用机器人及自动化装置进行设备和工艺升级。同时,由于自动化、智能化行业的迅速崛起,各种各样的智能装备被研制生产并广泛应用于生产作业过程中,让存在危险、劳动力繁重、重复性高的工作被替代,增强了企业的综合竞争力,提升了工人在工厂中的幸福指数,这也是工厂向工业4.0发展的必经之路。

2 技术调研与分析

伴随海上风电项目、海上石油平台及新岛屿资源的开发,海底电缆需求量与日俱增,单根海底电缆的长度越来越长,电压等级由原来的10~35 kV逐渐上升至220 kV甚至500 kV。海上电力传输电缆一般采用铅套+聚乙烯护套的径向阻水结构,与聚合物护套和综合护套相比,铅套能够有效阻挡水分的入侵和潮气的渗透,海缆中铅套主要通过精密挤铅机挤压高温铅液,并通过预装的成型模具挤压成型。

智能加铅物流系统为精密挤铅机进料的重要保障设备,也是稳定铅源的唯一途径,以前现场使用的老式加铅系统为早期从欧洲进口,结构相对简单,主要通过人工辅助进行气吸式夹送,工作量大,重复动作多,特别是在冬天和夏天,现场作业工人条件艰苦,经常发生加铅不及时或者过量加铅问题,同时老旧的输送铅机构功能不全,经常发生铅块卡死现象,影响挤铅机的整体连续性工作。

通过多次现场技术调研和分析,老加铅系统及加铅过程存在的问题如下:

1)铅块表面形状误差较大,真空吸盘吸取时经常会吸取失败,需要重复多次吸取,重复无用功劳动明显;

2)原先铅块输送装置在送铅过程中经常出现跳铅和卡铅现象,铅块工位卡死后必须通过人工复位恢复。且不具备单块铅重量数据统计功能,对于日用铅量和月用铅量缺乏自动计量和统计;

3)铅块自重大,且上游铅块生产厂家在铅块堆叠时由于需提升效率,有时在铅块尚未完全冷却时就进行堆叠,由于自重及周边毛刺影响容易发生粘连情况,导致手动抓取前需要进行修正边幅,不然会出现挂铅现象,掉落砸人伤设备;

4)人工吸放铅的节拍与2个铅炉熔化的速度难以匹配,特别是在交接班之际,很容易出现铅炉液位偏低,需要紧急加铅处理的情况。

3 方案设计和实施

设计前期多次组织不同专业的设计人员与现场操作工人交流现有生产模式和环境中存在的痛点、难点,以及对现有加铅设备结构、操作流程、操作方法逐步进行分解和确认,梳理出全新的自动化作业流程和节拍,再组织机械工程师、电气工程师、视觉工程师根据各自专业调研结果编制具体实施技术方案,完成后组织现场评审,获得工艺人员的认可后再进行深化设计。新智能物流加铅系统的设计主要涵盖以下四个方面:①精密机器人夹具设计和开发;②高自由度第七轴机器人系统的设计和开发;③复杂光照度环境下双目视觉定位系统开发;④多工位多级铅块输送系统开发。

3.1 精密机器人夹具设计和开发

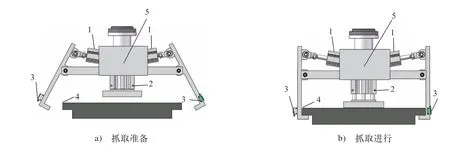

工业机器人智能柔性夹具是机器人技术与产品柔性制造的有机结合,为现代工厂的智能制造带来了新的机遇,使产品的全线生产加工向全自动化、高柔性、智能化的模式转变。原有系统中抓取夹具采用真空吸盘式结构,受铅块表面平整度影响,存在脱铅、无法吸附等问题。新系统重新设计一种机械结构式夹具,采取下托上压的方式固定,主要由两组气缸实现其动作,一组气缸控制夹爪,使其能拖住铅块底部,另一组气缸进行下压,通过其下压力保证铅块的固定,在摆放至传送链时,下压气缸回缩,可保证放置时传送链仅受铅块重力,不存在机器人向下的压力,提升传送链稳定性及避免机器人下放物件时受到反作用力,气动夹紧工件时,两侧夹臂上安装有闭环反馈磁性开关对物料有无进行检测。具体结构设计如图2所示。

图2 夹具结构设计

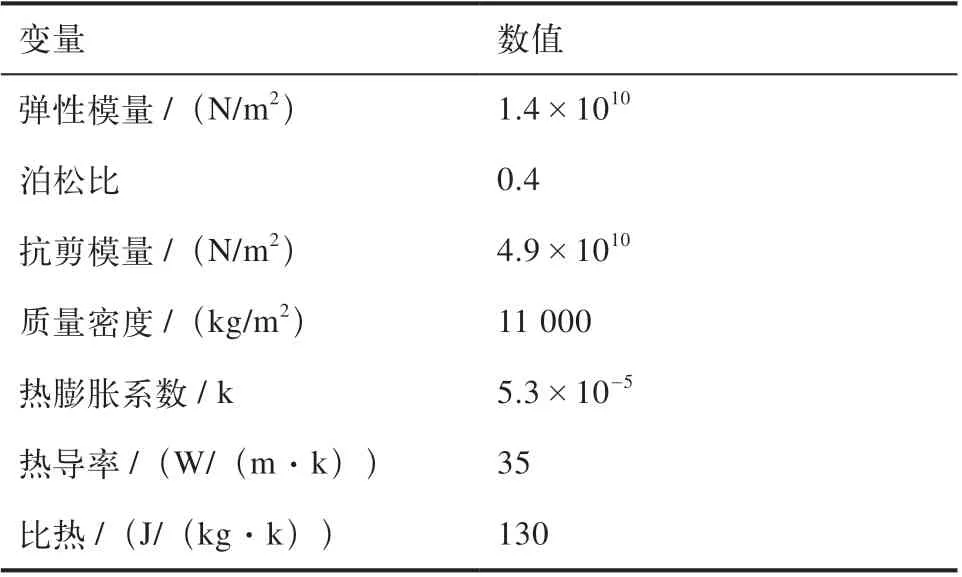

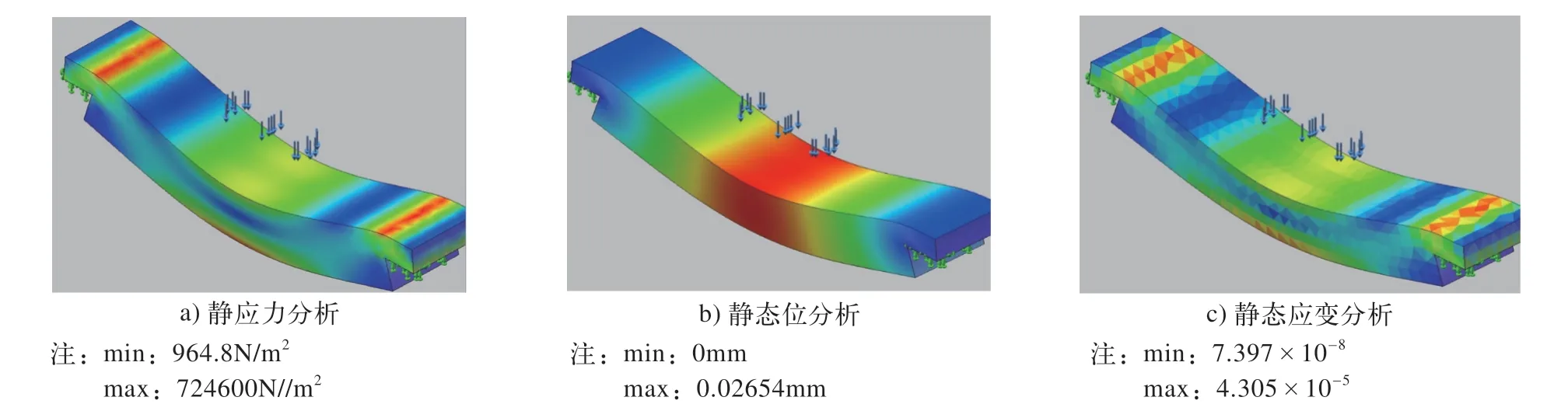

考虑铅不同于常规铁、钢等硬质金属,需确认夹具在抓取时变形数据,确保变形范围在允许范围内,防止变形量过大导致抓取和搬运过程中掉落。通过三维设计软件对其在抓取状态下的受力情况进行分析,最终确认气缸的缸径、夹持距离、工作压力等。抓取状态下受力情况分析时材料参数见表1。

表1 抓取状态下受力情况分析材料参数

通过模拟计算,完成推动气缸型号确定,进而完成整体夹具结构设计,模拟计算如图3所示。

图3 模拟计算

3.2 高自由度第七轴机器人系统的设计和开发

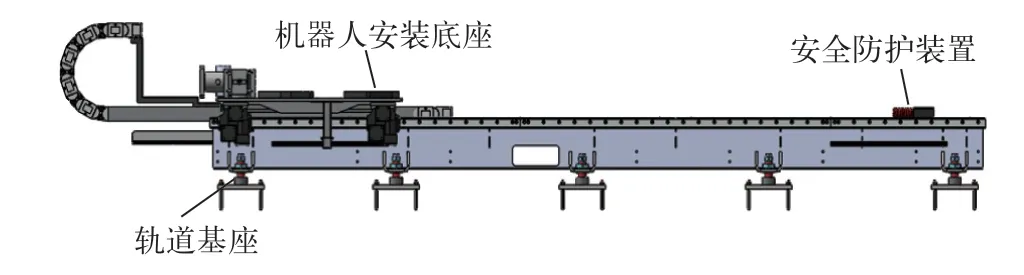

机器人第七轴主要由以下四个部分组成:①轨道基座、②机器人安装底座、③控制系统、④安全防护装置。第七轴本体结构如图4所示。

图4 第七轴本体结构

机器人第七轴行走轨道基座方面采用高刚性的结构件,经过精密加工处理,在海缆生产车间正常使用过程中不会变形、精度不会丢失,稳定耐用。常规第七轴导向部分一般采用直线导轨导向,虽然直线导轨精度高安装方便,但是由于滑块内滚珠直径小,七轴整体移动速度低,搬运效率低,不满足实际使用工况。本项目创新使用定制的高精度滚轮及导轨进行导向,可以有效提升移动速度,同时滑轮组部分采用模块化设计,后期维护保养更加方便。

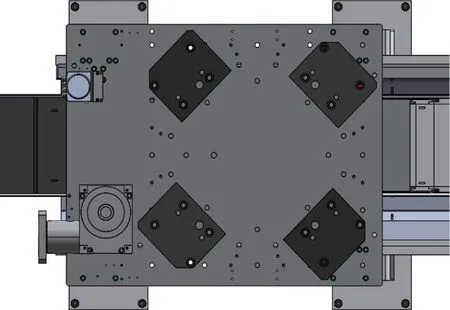

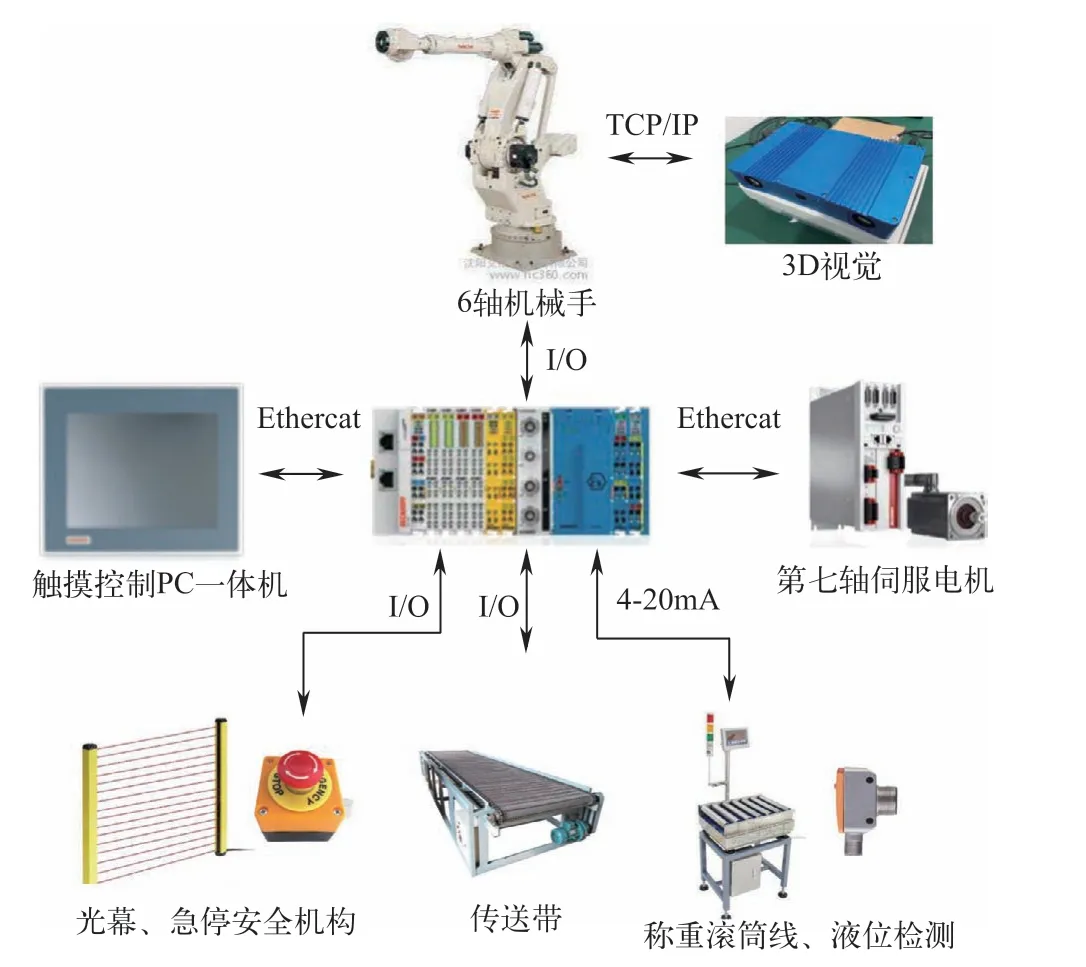

机器人控制系统集成于整机控制系统中,通过控制机器人手臂抓取、机器人底座平移、机器人手臂放铅、与传送链协同动作,根据铅炉内液位水平,自动选择液位较低设备进行进铅,同时可通过设定液位范围,液位过低状态下系统可自行提升进铅速度,最终使得液位保持工艺设定范围。七轴系统设计有3套安全防护装置:①区域光幕人体防护系统,有人进入机器人运转区域,系统自动暂停运行,主要防止机器人运转过程中闲杂人等误入,导致人员意外受伤;②机器人底座移动部件双工位电气限位保护,主要用来判定机器人移动是否一次还是二次超程;③机器人移动底座机械式限位,防止电气二次超程限位失灵后发生冲顶事故。机器人安装底座设计如图5所示,七轴系统安装如图6所示。电控系统架构图如图7所示。

图5 机器人安装底座设计

图6 七轴系统安装

图7 电控系统框架图

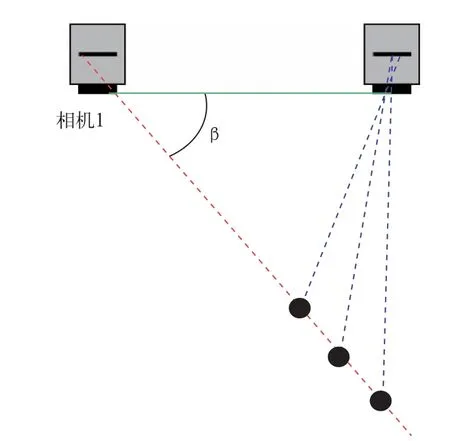

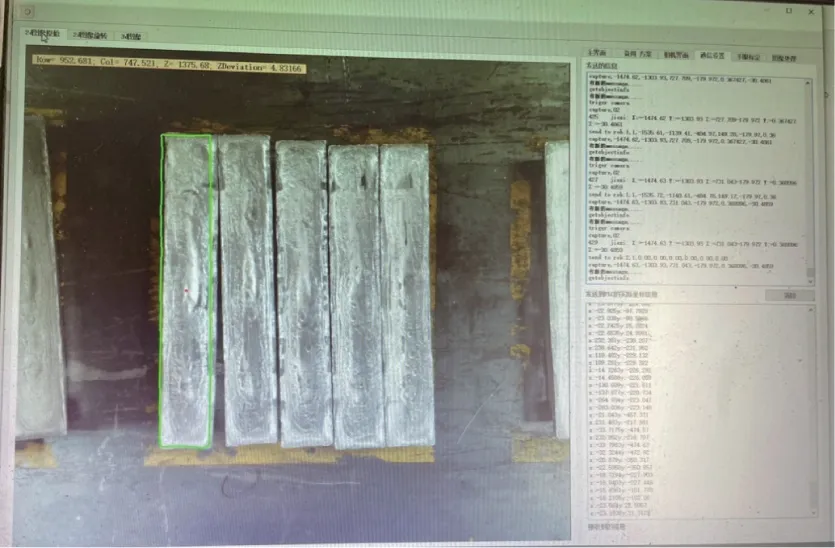

3.3 复杂光照度环境下双目视觉定位系统开发

传统视觉系统均在一个光照相对稳定的环境下进行,一般用暗箱隔断所有自然光源后再使用稳定的LED光源进行补光,以保证视觉识别时工件表面的光照恒定。如果环境中存在可变光的污染,即便增加LED补光源,对视觉识别的影响也是很大的,例如白天和黑夜就是两种完全不同的光环境。视觉系统对材质本身的特性也有要求,低反光及不透明物体相对容易识别,铅块属于高反光物品,非常容易出现识别错误。针对以上两点问题,系统设计过程中采用双目结构光视觉镜头,通过视差及深度计算进行三维重组,能够有效避开可变光环境及工件表面高反光的技术难点,此外视觉识别的算法为直接从底层开始编写,而非套用现成子程序算法导致后续视觉深度学习优化无法进行。双目视觉的相机类似人类的双眼,它不对外主动投射光源,完全依靠拍摄的两张图片的彩色RGB或者灰度图来计算深度。双目相机基本原理是通过左右相机的视差(Disparity)(将手指置于双目之间,分别开闭左右眼,发现手指不在同一个位置,这就是视差。)及深度计算实现物品的三维重组。当左右相机同时观察三维点时,该点分别投影在左右相机的相平面上,这两个投影点之间的差异就是视差。双目相机定位原理如图8所示,双目相机确定铅块位置如图9所示。

图8 双目相机定位原理

图9 双目相机确定铅块位置

3.4 多工位多级铅块输送系统开发

海缆生产现场的搬运系统对应两条生产装置,此两条生产装置间隔在4.6 m,一套机器人搬运装置无法满足两条生产线的上料需求,为降低成本,自主开发一套双线多级运输传送链,通过机器人七轴将铅块放置与中转传送链,该传送链可以正反传送,对应两侧传送链,可实现铅块往两个方向运输。此外,两条生产线存在约1.45 m高度差,右侧传送线存在30°左右坡度,为避免铅块在上升传送过程中下滑,设计时对传送链条增加防坠落卡件,保证铅块在运动过程中的平稳性。铅块运输至炉口工位后需要将铅送入炉膛,通常采用两种方式:①无动力滚动输送装置,依靠铅块自重及带坡度的滚筒装置,铅块滑入铅炉;②通过设计推杆装置实施外力推入。因铅块在落入熔铅炉膛时会有铅液溅出,无动力滚筒线在长时间使用后会因为铅液的慢慢堆积影响滑道顺畅性,最终卡死,本系统最终选用液压外力推铅装置。由于铅块滑动时所受摩擦力较大,且滑槽行程约为2块铅块的长度,容易出现多个铅块挤在滑槽中,常规气缸无法推动,因此本次设计选用液压顶升系统,通过启动液压泵通过液压推力将铅推入熔铅炉膛,该方案中滑槽选用5 mm厚碳钢钢板焊接,结构简单且不易损坏,表面有积铅时容易清理。在铅块输送系统中设计有单块铅块重量计量功能,每一块铅块在由机器人移放后重量数据经现场PLC采集并传输至海缆MES中自动进行当班用铅量统计,为铅护套制造过程成本控制提供了原始数据支撑。

4 实施成效分析

本研究产品通过针对海缆生产制造现场的痛点全自主设计开发,该技术的推广应用可有效解决原先海缆铅护套生产线在加铅速率不稳定、铅液位置不可控、人员劳动强度大、同一动作的重复频度高等问题,实现生产过程中加铅动作全自动化,利于海缆制造公司获得良好的经济效益(可直接减少2人/班次)。

智能加铅物流系统的成功应用,让现场操作人员远离危险源,有效避免了铅护套生产作业中铅蒸汽对人体的伤害,使得铅护套生产更加安全,有助于降低生产职业病的产生,推动铅护套生产升级及技术革新,能让海缆制造公司在社会中竖立良好的企业形象。