航空蒙皮类零件刻型特征自动识别提取与自动编程方法

钟柳春,陈良昊,朱志强

(上海拓璞数控科技股份有限公司,上海 201100)

刻型是蒙皮类零件刻型加工中的重要环节,刻型的质量直接关系到蒙皮零件的加工质量和精度。目前空客、波音、达索等国外先进航空制造企业,已将激光刻型技术应用到了蒙皮类零件的化铣生产中,国内航空企业也引进了激光刻型设备,且在部分蒙皮零件化铣工艺中实现了激光刻型技术代替传统的手工刻型[1]。

虽然激光刻型相对于传统手工刻型优势明显,但对数控编程提出了较高要求。工艺人员手动提取刻型线并编程操作繁琐、消耗时间长、容易出错。通过开发一套能够实现刻型线自动提取和刻型刀路自动生成的软件系统,将可解决目前手动操作带来的效率和质量问题。

要实现自动提取刻型线,首先要对蒙皮零件进行特征识别,将需要化铣的区域特征识别出来。特征识别思想产生于20世纪70年代,是一种从零件的实体模型中抽取具有特定工程意义的形状特征的方法[2],经过了30多年的研究,特征识别技术的研究已经取得了一些显著的成果,涌现出基于规则方法[3]、基于图方法[4]、基于神经网络方法等多种特征识别方法[5]。近些年,为实现特征的个性化定义,学者们对通用的特征识别方法展开了一些探索。Wang Q和Yu X[6]提出了一种基于实体模型的特征识别框架,其中框架由将零件step 数据转换为边界表示的编译器和特征库构成,特征表示由集体属性、个体属性和关系构成[7]。然而现有方法主要面向机械加工领域的常规特征,难以识别富含曲面的复杂特征,且蒙皮零件模型在设计过程中由于曲率变化、格式转换等问题产成了许多碎面,且包含大量相交特征,为特征识别增加了难度[8]。

在前人研究的基础之上,结合实际生产情况,针对蒙皮类零件,本文提出了一种基于基准面的蒙皮类零件特征识别方法,通过CATIA_CAA 二次开发平台,配合判断相切连续的碎面组合、曲线偏置、基于弦高的曲线离散生成刀路、模拟退火算法对刀路排序,实现了自动提取刻型线和刻型线自动刀路编程。结合示例,验证了算法的有效性和可行性。

1 特征识别

1.1 蒙皮零件特征识别技术难点

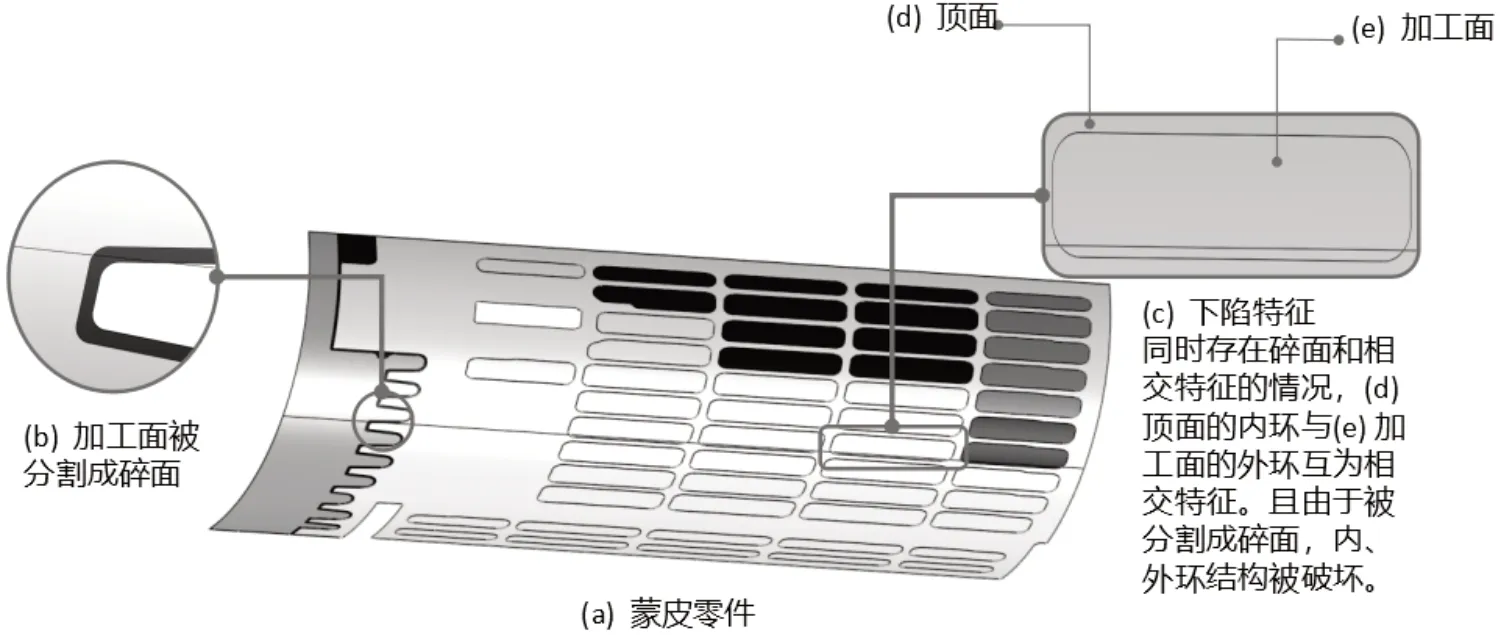

蒙皮零件模型从结构的角度可以看作下陷特征、孔类特征、窗类特征等关键特征的组合,在化铣工艺中需要识别下陷特征作为加工面,而要识别下陷特征主要有以下难点:

(1) 碎面问题

碎面是由于曲率变化、不规范建模、跨平台格式转换等因素造成的,如图1(b),碎面将完整的特征拆分成多个特征,增加了拓扑的复杂性,提高了特征识别的难度。

(2) 相交特征问题

相交特征是特征识别中一个公认的难题,而包含自由曲面的相交特征更加困难,同时,加上碎面问题又使得不能用内环或外环来简单判断是否属于相交特征,使问题更加复杂,蒙皮零件上绝大多数加工面轮廓都属于相交特征,如图1(c)所示。

图1 蒙皮零件模型Fig.1 Model of skin parts

1.2 .基于基准曲面的蒙皮特征识别方法

下陷特征是蒙皮零件数量最多的特征,特征识别的目标就是将下陷特征中的加工面自动提取出来如图2,其中倒角面不属于加工面,需要剔除。

图2 下陷特征Fig.2 Caving feature

根据调研,可以认为蒙皮零件的下陷特征等厚,即每个加工面上的每个点到毛胚背面或正面的距离近似相等,也就是加工面应当平行于毛胚背面或正面。这样我们设毛胚背面或正面为基准曲面,通过判断蒙皮零件模型上的面与基准面的平行关系来提取蒙皮的加工面,然后就可以组合加工碎面生成需要的刻型面,根据以上理论,设计出特征识别程序流程,如图3。

图3 计算流程Fig.3 Calculation procedure

流程的关键在于如何判断两个面是否平行以及组合碎面。

(1) 判断平行面

如图4,取待查面的中心位置点Ρ1,计算Ρ1 在待查面上的法向量Ρ1_Normal,将Ρ1 投影到基准面,得到Ρ2,计算Ρ2 在基准面上的投影Ρ2_Normal,如果Ρ1_Normal//Ρ2_Normal,则认为两曲面平行,Ρ1与Ρ2的距离distance就是该面的厚度。

图4 判断平行面Fig.4 Judgment of the parallel surface

(2) 组合的碎面

取待查面cSurface,递归计算与cSurface切线连续[9]的面集合List Group Surface,组成新面New Surface,如图5,最后按厚度或深度分组对加工面进行排序显示,如图6。

图5 组合碎面Fig.5 Combined broken surface

图6 按深度分组显示Fig.6 Display by depth

2 提取刻型线并生成编程刀路

2.1 程序流程

本文设计的提取刻型线并生成编程刀路程序流程,如图7。

图7 自动编程流程Fig.7 Process of automatic programming

2.2 提取刻型线

由于化学铣切的特殊性,需要将加工面的外轮廓线向内偏置一个浸蚀余量才能得到需要的刻型轮廓线[10],参考参数曲线等距偏置方法[11-13]得到结果,如图8。

图8 提取刻型线Fig.8 Extraction of the engraving lines

2.3 基于弦高的离散刻型线生成刀路

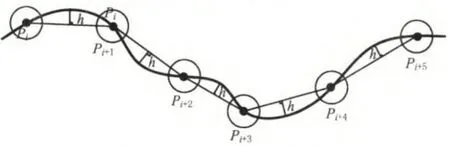

刀路轨迹由一个一个点位连接而成,在规划刀路轨迹时,加工轨迹过渡应当尽量圆滑,即在曲率变化大的地方点位应当密集,而曲率变化不大的地方,点位可以稀疏[14-15]。

在离散刻型线时,通过控制弦高h的最大值,来保证刀路轨迹尽可能圆滑过渡并贴近理论线,如图9,当弦高h大于设定值时,继续向下离散,直到弦高h小于设定值[16],最终效果如图10。

图9 曲线离散Fig.9 Curve discrete

图10 弦高与离散Fig.10 Sag and discrete

2.4 刻型刀路排序

在刻型刀路生成后,需要对刻型刀路进行排序,即保证刀路尽量不交叉且经过的路径最短,这是一个典型的旅行商问题(Travelling Salesman Ρroblem,TSΡ),这里使用模拟退火算法对刻型刀路排序[17-19],用刀路仿真软件CIMCO查看最终效果如图11。

图11 模拟退火算法排序Fig.11 Sorting by simulated annealing arithmetic

2.5 刀路仿真

在实际加工生产之前,需要对加工刀路进行刀路仿真,以验证刀路的正确性,这里使用深度为0.5 mm 的刻型刀路在Vericut软件中进行仿真,为了方便展示,加大了刻线宽度,实际刻线宽度应小于0.2 mm,仿真结果如图12。

图12 仿真验证Fig.12 Simulation and verification

2.6 方案验证

本方案在虚拟机上单次计算时长30 s 以内,对比人工操作大大提升了工作效率,同时对比另一方案单次计算需要3 min[20],本方案计算速度显著提高,经过仿真示例验证了方案程序的可行性。

3 结论

本文利用基于基准曲面的特征识别算法,并结合曲面切向连续判断组合碎面提取刻型面;再利用曲线偏置方法提取出刻型轮廓线,并通过基于弦高的曲线离散算法将刻型轮廓自动编程生成刻型刀路,最后通过模拟退火算法对刻型刀路排列组合,使其经过的路径最短且尽量无相交,最终达到了自动提取刻型线并自动编程的效果。