电力设备材料酒石酸阳极氧化及其腐蚀行为研究

王臻卓

(1. 河南工业职业技术学院,河南 南阳 473000;2. 太原理工大学电气与动力工程学院,山西 太原 030024)

2A12铝合金属于硬铝合金的范畴,其综合性能良好,在电力行业得到广泛应用,可以用于制造电力金具、壳体等电力设备及其附件[1-2]。由于这类附件多数是直接暴露在外,长期经受大气中水分子和腐蚀性离子的侵蚀,容易发生腐蚀破坏而导致使用寿命缩短。为此,在不改变2A12铝合金成分和织构的前提下,通过表面处理来提高其耐腐蚀性能具有重要意义。

阳极氧化是铝合金常用的表面处理手段,生成的特殊结构阳极氧化膜可以有效提高铝合金表面耐腐蚀性能。酒石酸阳极氧化是近年来开发的一种环保型阳极氧化工艺,已经在航空、铁路等行业中成功应用而且具有很好的应用前景。目前有较多关于酒石酸阳极氧化工艺参数优化、阳极氧化膜性能(如耐腐蚀性能、硬度等)表征的报道[3-8],而在阳极氧化膜的腐蚀行为方面的报道还很少。出于环保和性能的综合考虑,笔者对电力设备常用的2A12铝合金进行酒石酸阳极氧化,并研究阳极氧化膜的腐蚀行为,这对于保障电力设备可靠运行具有一定的参考价值。

1 实验

1.1 酒石酸阳极氧化

选用50 mm×22 mm×1 mm 的2A12 铝合金作基体进行酒石酸阳极氧化,电解液成分为:酒石酸85 g/L、浓硫酸20 mL/L,工艺条件为:温度40 ℃、电流密度2 A/dm2、氧化时间60 min。酒石酸阳极氧化膜的工艺流程为:基体抛光→无水乙醇中超声清洗→碱洗→水洗→酸洗→水洗→酒石酸阳极氧化→水洗→吹干。碱洗使用预热至60 ℃、50 g/L 的氢氧化钠溶液,酸洗使用体积分数25 %的硝酸溶液,水洗使用常温蒸馏水。

1.2 表征及测试

选用3.5 % NaCl 溶液作腐蚀介质,采用Ρarstat 2273 型电化学工作站测试阳极氧化膜的阻抗谱,三电极体系为:饱和甘汞电极(参比电极)、铂电极(辅助电极)、阳极氧化膜试样(工作电极)。扫描频率区间10-2~105Hz,施加10 mV 正弦波激励信号,并采用ZSimpWin和Origin软件对测试数据进行处理。

同样选用3.5% NaCl 溶液作腐蚀介质,在室温下浸泡不同时间后,采用S-4800 型扫描电子显微镜观察阳极氧化膜的腐蚀形貌,并采用AB204-S 型分析天平称量阳极氧化膜的腐蚀失重。另外,将腐蚀形貌图像导入Image J软件中提取腐蚀特征,并计算腐蚀坑面积百分比。

2 结果与讨论

2.1 阳极氧化膜的腐蚀形貌

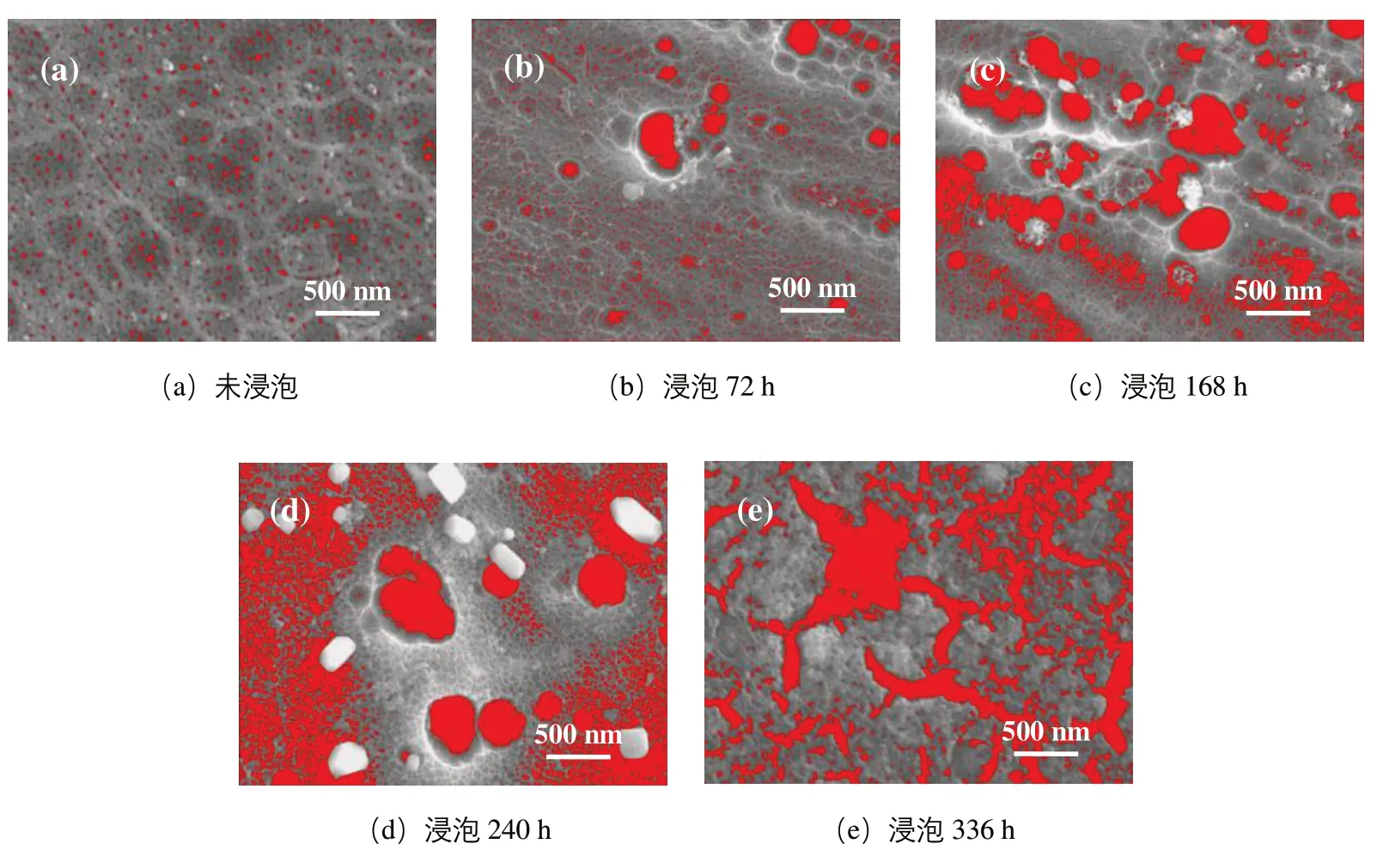

图1 为阳极氧化膜在3.5%NaCl 溶液中浸泡不同时间的腐蚀形貌。可见未浸泡的阳极氧化膜分布着纳米量级的孔洞阵列,大小基本一致,除此之外表面相对平整。浸泡72 h 后,阳极氧化膜局部出现了孔洞扩展连通形成接近于微米量级的凹坑,还出现了颗粒状腐蚀产物。随着浸泡时间延长,阳极氧化膜表面出现了更大更深的凹坑,凹坑数量和腐蚀产物明显增多,腐蚀程度逐渐加重。当浸泡超过168 h,阳极氧化膜表面除了孔洞和凹坑,还出现了白色颗粒,这是氯化钠结晶析出的白色晶体。当浸泡336 h,阳极氧化膜出现开裂现象,形成了交错分布、很深的缝隙,这是由于孔洞和凹坑不断向周围扩展同时加深。此时阳极氧化膜腐蚀很严重,对腐蚀介质的阻隔效果以及对基体的保护作用大幅度下降。

图1 阳极氧化膜在3.5%NaCl溶液中浸泡不同时间的腐蚀形貌Fig.1 Corrosion morphology of anodic oxide film immersed in 3.5%NaCl solution for different time

图2 为阳极氧化膜表面的孔洞、凹坑和缝隙分布,图中红色填充区域是孔洞、凹坑和缝隙。从图2中看出,未浸泡的阳极氧化膜红色填充区域的面积很小,这是由于未浸泡的阳极氧化膜表面只有纳米量级的孔洞,而没有接近于微米量级的凹坑。浸泡72 h后,红色填充区域的面积扩大,这是由于腐蚀导致纳米量级的孔洞扩展连通形成微米量级的凹坑。随着浸泡时间延长,红色填充区域的面积继续扩大,这是由于腐蚀程度逐渐加重形成较多凹坑甚至缝隙,并且凹坑尺寸增大。

图2 阳极氧化膜表面的孔洞、凹坑和缝隙分布Fig.2 Distribution of holes,pits and cracks on the surface of anodic oxide film

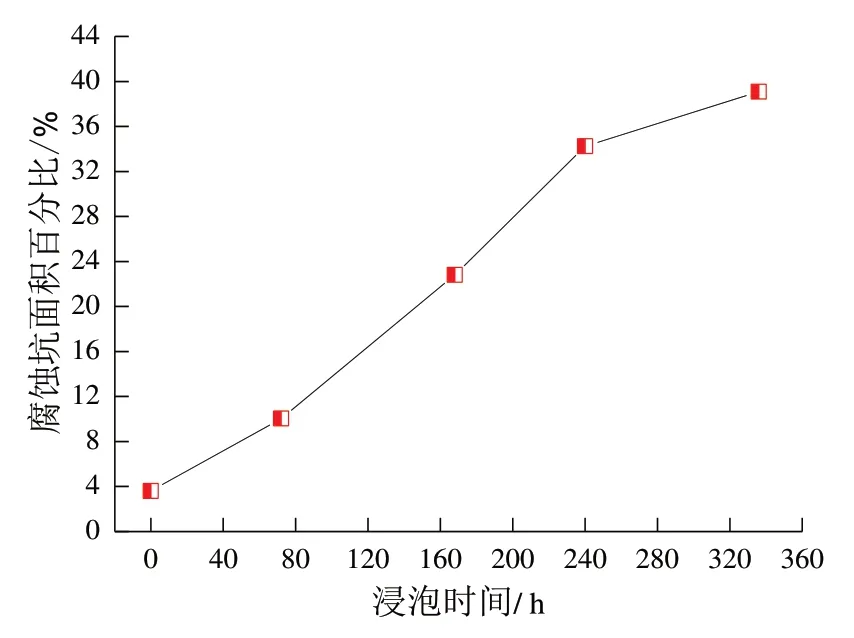

图3 为阳极氧化膜的腐蚀坑面积百分比。从图3 中看出,随着浸泡时间延长,腐蚀坑面积百分比呈增大的趋势,说明阳极氧化膜的腐蚀程度逐渐加重。当浸泡336 h,腐蚀坑面积百分比接近40%,证实了此时阳极氧化膜腐蚀很严重。

图3 阳极氧化膜的腐蚀坑面积百分比Fig.3 Percentage of corrosion pit area of anodic oxide film

2.2 阳极氧化膜的阻抗谱

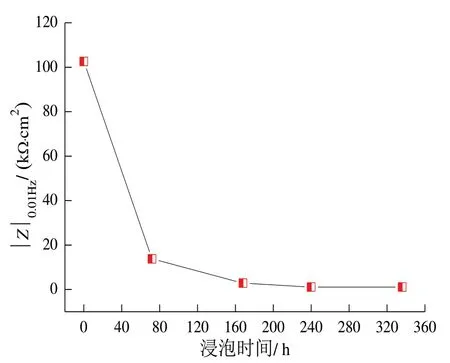

图4 为阳极氧化膜在3.5%NaCl 溶液中浸泡不同时间的阻抗谱。从图4 中看出,阳极氧化膜的阻抗模值(|Z|)在整个频率区间内呈逐渐减小的趋势。以频率为10-2Hz 对应的阻抗模值(|Z|0.01Hz)为例,未浸泡的阳极氧化膜|Z|0.01Hz为103.0 kΩ·cm2。浸泡72 h 后|Z|0.01Hz相比于未浸泡时降低了约1 个数量级,如图5所示。浸泡168 h后进一步降低了约1个数量级,说明随着浸泡时间延长阳极氧化膜的结构遭到破坏,导致耐腐蚀性能出现明显的下降。当浸泡240 h 后,|Z|0.01Hz降低到 1.1 kΩ·cm2左右。随着浸泡时间继续延长到336 h,|Z|0.01Hz维持在 1.1 kΩ·cm2左右基本不变,此时阳极氧化膜对腐蚀介质的阻隔能力很弱,无法有效地保护基体,这与阳极氧化膜的腐蚀形貌分析结果一致。

图4 阳极氧化膜在3.5 % NaCl 溶液中浸泡不同时间的阻抗谱Fig.4 Impedance spectroscopy of anodic oxide film immersed in 3.5%NaCl solution for different time

图5 在3.5 % NaCl 溶液中浸泡不同时间阳极氧化膜的|Z|0.01 Hz变化趋势Fig.5 Variation tendency of|Z|0.01Hzof anodic oxide film immersed in 3.5%NaCl solution for different time

2.3 阳极氧化膜的腐蚀失重

图6 为阳极氧化膜在3.5%NaCl 溶液中浸泡不同时间的腐蚀失重。从图6 中看出,随着浸泡时间延长,阳极氧化膜的腐蚀失重呈增加的趋势,这是由于阳极氧化膜的腐蚀形式发生明显的变化,从初期的局部腐蚀转变成中后期的全面腐蚀,相应的腐蚀产物从弥散分布逐渐扩大覆盖面积。腐蚀产物的增多也会促进腐蚀介质的渗透扩散,在一定程度上加速阳极氧化膜的腐蚀进程。

图6 阳极氧化膜在3.5 % NaCl 溶液中浸泡不同时间的腐蚀失重Fig.6 Corrosion weight loss of anodic oxide film immersed in 3.5%NaCl solution for different time

研究表明,阳极氧化膜具有特殊结构(底层为阻挡层、上层为多孔层),致使腐蚀介质渗透扩散受到较大的阻力[9-12]。虽然腐蚀介质很容易进入多孔层中积存,但致密的阻挡层能有效阻止腐蚀介质进一步渗透扩散,因此在一定时间内阳极氧化膜的腐蚀程度较轻,腐蚀失重较低。但随着浸泡时间延长,由于持续的遭受腐蚀导致阻挡层对腐蚀介质的阻隔能力减弱,逐渐被破坏,从而表现为阳极氧化膜的腐蚀程度加重,腐蚀失重较高。

3 结论

(1)在3.5 % NaCl 溶液中浸泡时间延长导致阳极氧化膜的形貌发生显著变化,腐蚀形式从局部腐蚀逐步转变成全面腐蚀,表面纳米量级的孔洞阵列逐步扩展形成接近于微米量级的凹坑甚至缝隙,腐蚀坑面积百分比呈增大的趋势,腐蚀失重也明显增加。

(2)未浸泡的阳极氧化膜阻抗模值(|Z|0.01Hz)处在105数量级,浸泡72 h、168 h 后分别降低到104数量级、103数量级。但随着浸泡时间继续延长|Z|0.01Hz基本不变,阳极氧化膜对腐蚀介质的阻隔能力很弱,无法有效的保护基体。