钢-铝混合连接接头动态力学性能研究

田杰斌,罗原,吴昊,张赛,任鹏飞,李金柱,孟宪明

中国汽车技术研究中心有限公司汽车工程研究院 天津 300300

1 序言

车身轻量化对于新能源车和传统燃油车都有举足轻重的影响,对节能减排的效果直接而显著。车身材料轻量化是实现整车轻量化的重要途径,而在轻量化材料中,铝合金材料综合性价比要高于钢、塑料和复合材料等,因此钢-铝混合/全铝车身是目前公认的实现汽车轻量化设计的有效可行途径[1]。然而,铝合金材料应用面临的一个重要技术难点就是车身碰撞过程中的连接失效问题[2]。由于铝合金存在热导率高、焊接性差的特点,在车身连接时大量采用自冲铆接(SPR)、流钻铆接(FDS)、胶接、胶铆等机械连接工艺[3]。为了保证汽车在碰撞过程中的安全性,需要对钢-铝混合车身中材料的连接结构在碰撞过程中的断裂失效行为进行分析预测,这正是国内众多汽车生产厂家亟需解决的关键技术。

在国外,SPR技术已广泛应用于奥迪、宝马、捷豹、沃尔沃、通用、福特和菲亚特克莱斯勒等公司铝合金车身的制造,其接头疲劳强度可达电阻点焊的2倍;胶接工艺已经被BMW i3碳纤维跑车采用,但是该工艺目前尚不成熟;胶铆技术则被捷豹 Jaguar XJ、BMW5、BMW7车身普遍使用[4]。与国外相比,国内钢-铝混合车身及其相关的材料连接技术研究起步较晚,目前仅有少数企业采用钢-铝混合车身,例如蔚来汽车、北汽新能源、奇瑞新能源等,其连接工艺主要为SPR技术。同时,国内在车用钢-铝材料连接技术领域的研究也不够深入,尚不具备完整的性能开发资源及正向开发技术[4-8]。

综上所述,本文针对车用钢-铝板材连接工艺及仿真分析展开深入研究,对于不同材料组合的多种连接工艺的接头性能进行了精准化力学性能测试及仿真分析,通过部件动态冲击试验和基于Ls-Dyna有限元分析软件的仿真分析,验证了所开发接头仿真分析卡片的准确性。研究结果以及接头卡片开发方案对整车轻量化研发以及碰撞安全仿真结果精度的提升具有重要参考意义。

2 母材动态力学性能表征

材料参数设置对汽车碰撞分析结果有着重要影响。材料参数设置越接近实际材料的真实特性,仿真结果准确性越高。为获得钢-铝接头母材在高速碰撞工况下的应力-应变曲线,根据整车碰撞工况一般所涉及到的应变率为0.001~500/s,结合GB/T 30069.2—2016《金属材料 高应变速率拉伸试验 第2部分:液压伺服型与其他类型试验系统》、GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》及大型动态材料试验机ZWICK/ROLLE HTM16020的相应规定和要求,并考虑车身结构用材情况,设计了测试矩阵,见表1。

表1 母材力学性能测试矩阵

按照表1所示试验矩阵,对三种典型钢-铝接头母材进行室温下的动态力学性能测试,拉伸试样尺寸如图1所示。

图1 拉伸试样尺寸

为了获得能够应用于仿真分析的真应力-应变曲线,截取材料从屈服点处到抗拉点处的真应力-应变曲线,并使用Swift- Hockett-Sherby本构方程对同种材料的多个应变率曲线进行统一拟合外推到1的应 变[9,10],最终获得伸长率为100%的真应力-应变曲线组,拟合外推结果应保证所有应变率曲线不发生交叉。

Swift- Hockett-Sherby本构方程为

式中σT——真实应力(MPa);

εpl——塑性应变;

C、α、εD、m、σsat、σi、a、p——待标定系数。

为了提升材料曲线的数据精度,更好地满足工程实际应用,通过建立材料动态拉伸试样仿真分析模型(见图2),与试验曲线进行标定分析,对所有应变率下的曲线组进行标定修正。

图2 材料高速拉伸试样仿真分析模型

仿真过程中,输入拟合外推后获得的真应力-应变曲线组,输出力与位移曲线。通过对拟合后的曲线组进行微调,使得仿真分析输出的力与位移曲线和试验的力与位移曲线重合度较高,至此,输出微调后的曲线组。仿真标定后的母材真实应力-塑性应变曲线如图3~图5所示。

图3 6082铝合金真实应力-塑性应变曲线

图4 6451铝合金真实应力-塑性应变曲线

图5 DP590钢真实应力-塑性应变曲线

3 接头动态力学性能测试分析

3.1 接头动态力学性能测试

连接接头是连接金属板材的重要组成,车辆碰撞中随着部件结构的变形,连接接头受到的并不是单一载荷的作用,而是一种复合载荷。基于载荷的接头失效判断,需要把单个接头的复合受力模式分解为拉伸力、剪切力、剥离弯矩、平面扭转等,而选用不同的试验方法可分别获得不同的载荷参数。因此,本文通过设计并进行搭接试验与对接试验,分别用于评估接头的剪切失效强度和最大剥离弯矩。搭接与对接接头的试样尺寸如图6所示。

图6 搭接与对接接头的试样尺寸

结合钢-铝一体化混合车身的连接工艺,采用正交试验的方法设计试验矩阵,即选取6082和6451、6082和DP590两种典型的材料组合,分别使用FDS、SPR和胶铆连接工艺对板材进行连接,并通过搭接以及对接两种试样测量接头强度,进行钢-铝异性材料连接接头力学性能分析。为了更准确地反映实际碰撞中接头承受的破坏形式,采用大型动态材料试验机ZWICK/ROLLE HTM16020(见图7)进行试验,加载速度为3m/s。每组试验采用3个相同试件,最终接头失效载荷取3个相同试件最大载荷的平均值。

图7 大型动态材料试验机

3.2 接头动态力学性能测试结果分析

接头力学性能测试矩阵及其失效载荷见表2,各试验工况载荷-位移曲线如图8所示。对比表2中数据可以发现,对于同一牌号组合且使用相同连接工艺的接头,其拉剪工况下的最大失效载荷要远大于剥离工况下的失效载荷,说明同一接头的剪切强度远高于其剥离强度。

图8 各试验工况载荷-位移曲线

表2 接头力学性能测试矩阵及其失效载荷

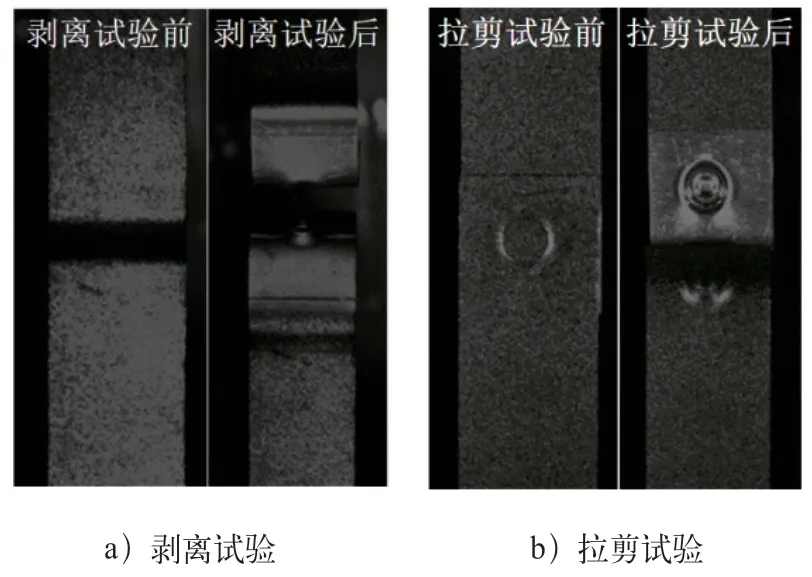

通过对比各接头动态试验录像以及试验后接头照片可知,对于承受剥离弯矩的对接接头,在上下层板料拉伸过程中,板料从折弯处被拉直后,铆接接头开始承受剥离弯矩并直到铆钉腿部断裂或者母材撕裂,铆钉从母材中被拔出,上下板料分离。而对于承受拉剪载荷的搭接接头,在拉伸过程中原来的l形试件被拉伸成L形,然后板料停止变形,铆钉开始出现变形直到铆钉腿部剪切断裂,铆钉腿部随着板料一起被拔出,最终上下板料分离。6082+DP590 SPR接头试验前后照片对比如图9所示。不同工况下各试验失效载荷对比如图10所示。

图9 6082+ DP590 SPR接头试验前后照片对比

图10 不同工况下各试验失效载荷对比

通过对表2和图8中的数据对比分析可知,粘胶可以提升FDS接头和SPR接头的最大剥离弯矩和剪切失效强度,但是对于最大剥离弯矩的影响较小,几乎可以忽略不计;而对于剪切失效强度的提升非常显著。通过加胶粘接,6082+6451的FDS接头、6082+DP590的FDS接头和SPR接头的剪切失效强度分别提升了23.53%、33.59%和102.57%。因此,在实际工程应用中,对于车身连接结构中更多承受剪切破坏的连接接头,可以考虑采用胶铆组合的连接工艺来提升接头剪切失效强度,从而可以进一步增加接头强度,提升车辆碰撞时的安全性。

对比表2和图10中试验方案1和5、3和7、2和6以及4和8的接头失效载荷值可以发现,采用相同连接工艺且相同试验工况下,材料组合6082+6451的接头强度都低于6082+DP590的接头强度。这是由于母材DP590的屈服强度和抗拉强度要远高于6451的屈服强度和抗拉强度,从而导致在同样搭配3.0mm 6082母材情况下,6082+6451的接头强度较低。

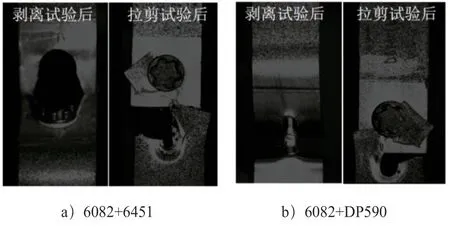

图11为通过高速摄像机捕捉的6082+6451的FDS接头和6082+DP590的FDS接头失效时刻的试样照片。从图11可看到,在剥离工况下,母材6451在接头处撕裂导致6082+6451的FDS接头发生失效,而6082+DP590接头的失效原因是铆钉从母材中拔出。在拉剪工况下,6082+6451和6082+DP590的FDS接头均由于母材在接头处发生塑性变形导致材料断裂而使接头失效,且6082+6451接头的失效原因为6451母材断裂,而6082+DP590接头的失效原因为6082母材断裂。通过图3~图5可得,DP590、6082和6451的屈服强度依次减小,由此可知,在拉剪工况下,强度更低的母材断裂是FDS接头失效的主要原因。

图11 不同材料组合FDS接头失效时刻试样照片

4 钢-铝混合连接结构仿真分析

4.1 连接接头仿真标定分析

本文以6082+DP590的FDS接头和FDS加胶粘接头的仿真对标分析为例,通过标定接头材料卡片的相关参数,提升仿真对标精度,得到可用于整车仿真分析的接头材料卡片。接头的母材采用壳单元16号积分建立模型,单元尺寸2mm;FDS接头用实体单元建模,与母材接触方式定义为*CONTACT_ SPOTWELD;胶粘用实体单元建模,与母材接触方式定义为*CONTACT_TIED_NODES_TO_SURFACE。

6082+DP590接头仿真对标模型如图12所示,将外延标定后的母材曲线作为输入条件,试样一端固定,另一端以实际速度加载,试验力值通过对试样定义*database_cross_section_plane进行输出,并在试样上选择相同两点间距作为位移变化量,通过*database_history_node进行输出,并计算得到标定后的材料卡片数据。

图12 6082+DP590接头仿真对标模型

6082+DP590接头仿真对标曲线如图13所示。由图13可看出,仿真过程与试验过程曲线趋势基本一致,并且仿真曲线与试验曲线的峰值基本一致,证明了所开发接头卡片模型具有非常高的准确性和可靠性。此外,对比剥离工况和拉剪工况下的试验曲线可以看到,无论是否增加胶粘工艺,剥离工况下的力-位移曲线均较平滑,而拉剪工况下的力-位移曲线在整个拉剪过程中始终存在一定的波动量,并且仿真曲线与试验曲线表现一致,说明仿真过程可以有效地模拟试验过程。

图13 6082+DP590接头仿真对标曲线

4.2 钢-铝混合连接结构部件冲击分析

本文以采用FDS加胶粘的连接工艺对6082和DP590材料部件进行连接为例,设计并加工了图14a所示的T形部件,对根据测试参数标定建立的接头卡片准确性进行验证。采用质量为23kg的半圆柱冲头沿水平方向以6.25m/s的初始速度冲击T形部件,试验中采集冲头的加速度信号。此外,建立图14c所示的CAE仿真分析模型,并采用前文所述标定准确的母材卡片及相应接头卡片对T形部件动态冲击试验进行标定分析。

图14 试验前后部件与仿真前后模型对比

如图14所示,对动态冲击前后试验与仿真分析的T形部件破坏模式进行对比,可以发现被冲击侧的接头失效模式基本一致,主要承受剥离弯矩。另外,试验与仿真分析的冲头加速度曲线如图15所示,试验时冲头加速度曲线在出现第一个波谷后仍然出现了两个峰值绝对值较小的波谷,分析原因可能是接头个体质量差异,导致多个接头未同时彻底失效。而仿真分析中接头卡片参数一致,在受冲击过程中,同一位置的接头同步失效使得冲头只出现一个波谷。此外,仿真与试验的冲头加速度曲线吻合良好,曲线斜率与峰值基本一致,说明根据本文所述方法开发的接头仿真卡片可以精确且有效地模拟钢-铝混合连接接头的强度及破坏形式。

图15 试验与仿真分析的冲头加速度曲线

5 结束语

针对车用钢-铝板材连接工艺及仿真分析,对于不同材料组合的多种连接工艺的接头性能进行了精准化力学性能测试,并根据试验测试参数开发了基于Ls-Dyna软件的不同连接形式的接头仿真分析卡片,通过零部件动态冲击试验及其仿真分析验证了所开发接头仿真分析卡片的准确性。

研究结果表明:

1)对于同一牌号组合且使用相同连接工艺的接头,其剥离工况下的最大失效载荷要远小于拉剪工况下的失效载荷。

2)相比单纯的铆接工艺,胶铆组合的连接工艺可以在几乎不影响接头剥离强度的同时显著提升钢-铝、铝-铝连接接头剪切失效强度,从而可以进一步增加接头强度,提升车辆碰撞时的安全性。

3)本文开发的接头仿真卡片可以精确且有效地模拟钢-铝混合连接接头的强度及破坏形式,对整车轻量化研发以及碰撞安全仿真分析中的接头建模有较大的参考意义。