焊接速度对高强度双相钢窄搭接电阻缝焊影响规律研究

成昌晶,计遥遥,胡磊,王伟峰,代朋虎

1.马鞍山钢铁股份有限公司技术中心 安徽马鞍山 243000

2.安徽工业大学材料科学与工程学院 安徽马鞍山 243000

1 序言

窄搭接电阻缝焊接头质量受到焊接电流、焊接速度、电极压力、搭接量等诸多因素的影响,并且各影响因素之间相互制约[1,2]。为了揭示窄搭接电阻缝焊各影响因素对焊接温度场和应力/应变场的影响规律,本文基于有限元软件Sysweld开发的窄搭接电阻缝焊有限元计算模型,研究焊接速度对高强度双相钢窄搭接电阻缝焊过程温度场、应力/应变场的影响,为合理选择焊接工艺提供理论依据。

2 有限元计算模型

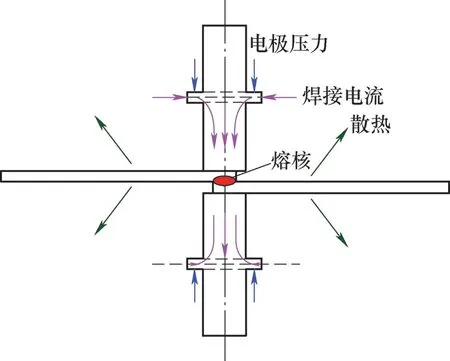

焊接方法为窄搭接电阻缝焊,其基本原理如图1所示,焊接时工件在两个旋转的盘状电极(滚盘)间通过,形成一条焊点前后搭接的连续焊缝[3]。它以圆盘形电极代替点焊的圆柱形电极,与工件做相对运动。

图1 窄搭接电阻缝焊基本原理

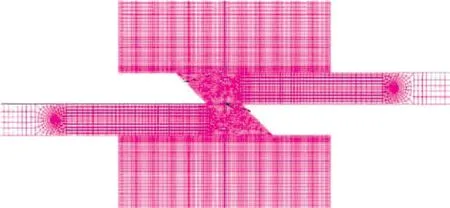

焊缝附近网格划分如图2所示,在 Visual-Mesh 建好网格模型,将网格数据以ASC形式输出,加载到 Sysweld软件“Welding Advisor”模块中进行计算。计算模型共7810个单元,焊缝处单元尺寸为1mm×1mm。

图2 焊缝附近网格划分

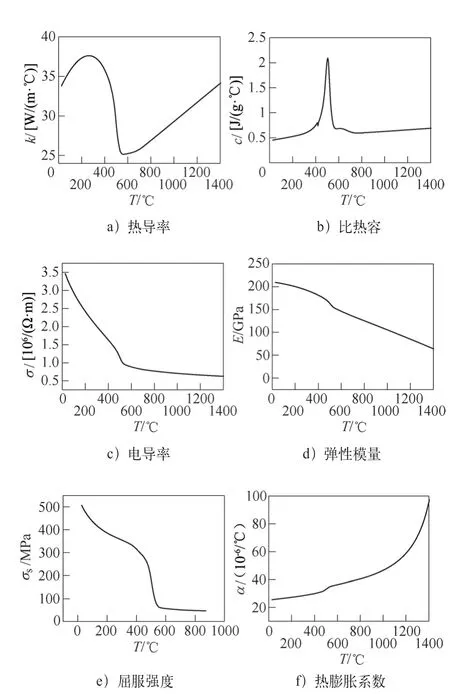

试验材料为2.2mm厚的DP800双相钢,材料的热、电、力学物理性能参数如图3所示。

图3 材料的热、电、力学物理性能参数

3 计算方法

窄搭接电阻缝焊过程涉及到电场、温度场、应力/应变场、显微组织场等十分复杂的多物理场耦合过程。焊接时两电极与工件形成回路,电流在工件中形成强烈的电阻热熔化焊件形成熔池。热-电-力耦合计算模型可以分解为一个热-电耦合模型和一个热-力耦合模型。计算时在一个分析步内会分别顺序计算两个模型,热-电耦合模型的温度场计算结果会作为边界条件施加在热-力耦合模型中,而热-力耦合模型的应力/应变场计算结果会作为边界条件施加在热-电耦合模型中。

基于上述窄搭接电阻缝焊有限元计算模型,分别计算试板搭接量为2.4mm,焊接电流为21kA,焊接压力2500daN,焊接速度分别为4.0m/min、5.0m/min、7.0m/min和9.0m/min时温度场和应力/应变场的分布情况,研究焊接速度对高强度双相钢窄搭接电阻缝焊的影响规律。

4 结果与分析

焊接速度对焊接峰值温度的影响如图4所示。从图4可看出,当v=4.0m/min时,熔核直径约为3.0mm,厚度约为0.6mm,此时焊缝已经被完全压平,没有出现错边的情况,未熔合尺寸约为2.1mm。当v=5.0m/min时,熔核直径降低到约为2.6mm,厚度降低到约为0.4mm,错边量增加到约0.3mm,未熔合尺寸增加到2.4mm。当v=7.0m/min时,熔核直径仅为2.1 mm,厚度为0.02 mm,错边量增加到0.6 mm,未熔合尺寸约为2.7 mm,只形成了一层厚度很薄的熔核。当v=9m/min时,焊接峰值温度仅为1400.4℃,此时焊接过程中并没有形成熔核。随着焊接速度的增加,使焊点通电加热时间减少,从而使焊接区域热输入量降低,导致熔核尺寸逐渐减小,峰值温度也逐渐降低,错边量和未熔合尺寸逐渐增加。

图4 焊接速度对焊接峰值温度的影响

因焊接速度降低而引起的熔核尺寸增加和未熔合尺寸降低可以加强接头的结合强度,错边量的降低可以降低接头负载时的应力集中。因此,在一定范围内,降低焊接速度可以有效地提高接头的负载能力。

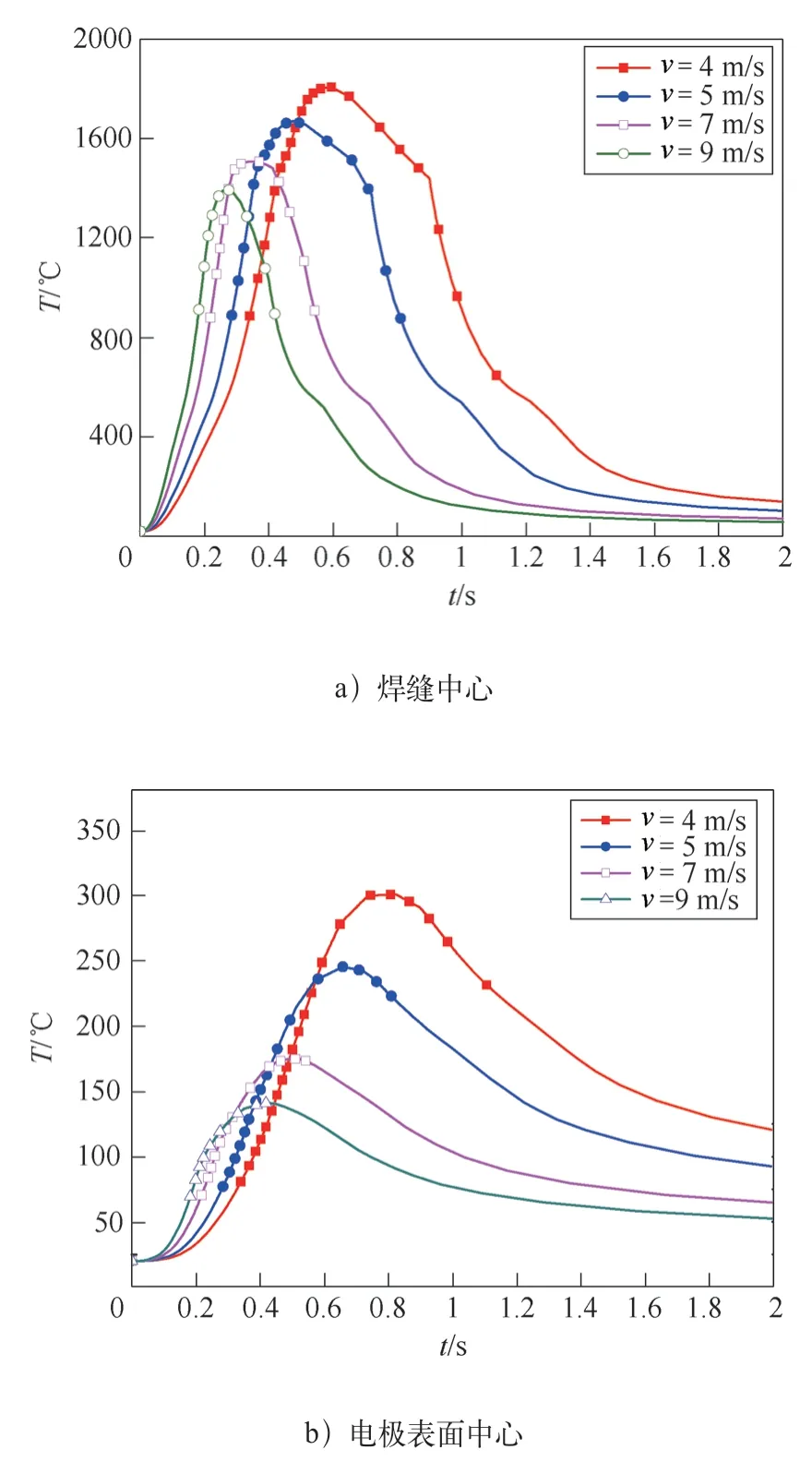

焊接速度对焊接热循环的影响如图5所示。由图5可看出,随着焊接速度的增加,焊缝中心位置加热速度逐渐增加,但峰值温度显著降低,高温停留时间也逐渐降低。在4组计算中,从室温加热到峰值温度平均加热速度分别为3009.0℃/s、3462.5℃/s、 4279.5℃/s和5091.1℃/s。在4组计算中t8/5分别为0.24s、0.17s、0.16s和0.11s,焊接速度的增加减小了t8/5,增加了材料固态相变温度区间的冷却速度。其原因可能是随着焊接速度的增加,高温区域减小,以及周围加热母材温度不均匀程度增加,冷却速度增加。对于高强度双相钢这类具有较强淬硬倾向的钢种,会加剧淬硬组织的形成,从而导致接头韧性降低。

图5 焊接速度对焊接热循环的影响

焊接速度对窄搭接电阻缝焊应变场的影响如图6所示。由图6可看出,随着焊接速度的增加,塑性环直径分别为6.8mm、5.9mm、5.3mm和4.7mm,厚度分别为1.0mm、0.9mm、0.7mm和0.6mm,塑性环尺寸有较明显的降低。其原因是随着焊接速度的增加,焊点通电加热时间减少,材料温度较低,强度较高,在相同电极压力作用下,塑性区减小。结合图3可知,在4组计算中电极表面峰值温度分别为301.2℃、245.5℃、175.1℃和140.9℃,随着焊接速度的增加,电极表面温度也逐渐降低。

图6 焊接速度对窄搭接电阻缝焊应变场的影响

5 工程验证

采用MSW-C100D-16-2R1PL型窄间隙搭接焊机,搭接量为2.4mm,焊接电流为21kA,焊接压力2500daN保持不变,分别调整焊接速度为 4.0m/min、5.0m/min、7.0m/min和9.0m/min进行焊接,并对焊缝取样进行杯突试验,结果如图7所示。由图7可以看出,焊接速度为4.0m/min、5.0m/min时,焊缝杯突裂纹呈月牙形,焊缝处结合紧密未开裂,杯突试验合格;焊接速度为7.0m/min、 9.0m/min时,杯突后沿着焊缝开裂,特别是焊接速度为9.0m/min时,焊缝沿着搭接面撕开,界面未熔合,杯突试验不合格。焊缝实际杯突试验结果与数值模拟结果相吻合,在一定范围内数值模拟结果具有代表意义和指导作用。进一步观察发现,当焊接速度为4.0m/min时,焊缝表面开始出现飞溅,继续降低焊接速度后,飞溅更加严重,焊件表面出现过烧和电极黏损的现象,此时不应再继续通过降低焊接速度来提升焊缝性能。

图7 杯突试验结果

6 结束语

基于窄搭接电阻缝焊有限元计算模型,在其他焊接参数恒定的情况下,分别计算不同焊接速度对应温度场和应力/应变场的分布情况,研究焊接速度对高强度双相钢窄搭接电阻缝焊的影响规律,结论如下。

1)在一定范围内,焊接速度的增加会显著降低焊接热输入,从而减少熔核尺寸和塑性环尺寸,降低接头强度;另外,焊接速度的增加还会显著增加错位量,加剧接头负载时的应力集中程度,降低接头负载强度。

2)在本文所取焊接速度为4~9m/min时,数值模拟结果与实际试验结果较为吻合,具有较高可信度,因此对实际生产具有一定的指导作用。