高速钢等温淬火

赵步青,胡明,胡会峰,朱昌宏,蒋荣坤

1.安徽嘉龙锋钢刀具有限公司 安徽马鞍山 243131

2.江苏晶工工具有限公司 江苏丹阳 212311

1 序言

将高速钢奥氏体化后取出,直接或间接地放入等温槽中冷却,使奥氏体转变成部分贝氏体的热处理工艺称之为等温淬火。等温淬火虽是比较古老的热处理工艺,但只要深入研究,就能挖掘潜力,发挥高速钢特殊功能,提高刀具寿命,达到增效节能的目的。以下就笔者多年从事高速钢等温淬火的经验体会,总结成文与大家分享,不妥之处请指正。

2 等温淬火的种类

高速钢等温淬火也称贝氏体淬火,与常用的分级淬火相比,淬火组织中除了马氏体(M)、碳化物、残留奥氏体(γR)外,还有部分贝氏体(B)。为了改善高速钢的性能,提高刀具的寿命,人们研究了多种等温淬火工艺,概述如下。

2.1 直接等温淬火工艺

该工艺是将奥氏体化的工件出炉后直接放到等温槽中冷却并保温一定时间的热处理,如图1所示。

图1 高速钢盐浴直接等温淬火工艺曲线

此工艺对形状简单、不易变形、淬火温度较低的中小型刀具效果显著,等温时间0.5~2h,等温温度240~270℃。

2.2 分级等温淬火工艺

分级等温淬火就是在已奥氏体化的工件出炉后,先进行分级冷却,根据工件的复杂程度及对变形等具体要求,作一次或两次分级后,再投入到等温槽中等温0.5~2h,工艺曲线如图2、图3所示。

图2 高速钢盐浴一次分级等温淬火工艺曲线

图3 高速钢盐浴二次分级等温淬火工艺曲线

工厂大都采用一次分级等温淬火工艺,如中心钻、涡轮滚刀、大薄锯片铣刀,以及小型仪表刀具等。这类刀具在服役过程中易发生断头、崩刃、折断等,采用分级等温淬火,提高了强度、韧性及切削性能。对于尺寸较大的铣刀,有效尺寸≥60mm的成形刀具,为防止变形开裂,不得已才采取两次分级等温淬火工艺。

2.3 预淬等温工艺

这种工艺是将已奥氏体化的工件先淬火到稍低于MS温度的浴槽中冷却,然后再升到贝氏体转变区进行等温。其目的是在预淬火时,使工件获得一定数量的马氏体,以促使贝氏体的转变[1]。例如,W18Cr4V钢(W18)加热温度为1270℃,预淬火温度为180~200℃,等温温度为260~280℃,等温时间为1.5~2h,等温后及时回火。预淬等温工艺曲线如图4所示。

图4 高速钢盐浴淬火预淬等温工艺曲线

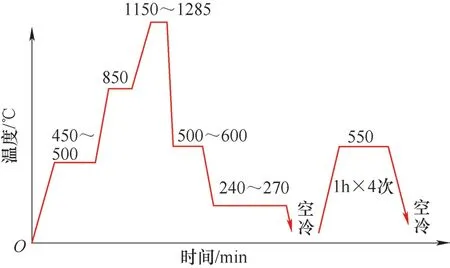

2.4 二次贝氏体等温淬火工艺

此工艺是在第一次等温的基础上,第一次回火后不急于在空气中冷却,而放到240~270℃的硝盐等温槽再等温冷却,使残留奥氏体不转变成马氏体而转变成贝氏体,工艺曲线如图5所示,此工艺对大型复杂刀具减少淬火开裂问题特别有效[2]。

图5 高速钢大型刀具盐浴热处理工艺曲线

3 常用高速钢等温淬火工艺

以上简介了高速钢等温淬火4种工艺,现在工厂用得最多的是第二种——分级等温淬火。常用高速钢等温淬火工艺见表1。

表1 常用高速钢等温淬火工艺

4 等温淬火工艺对高速钢组织和性能的影响

4.1 等温淬火对硬度及热硬性的影响

工具厂为了减少高速钢变形开裂,便于淬后校直,往往在钢奥氏体化后先在500~600℃的中性盐中分级,然后在240~270℃的硝盐中等温0.5~4h,最后经(540~560)℃×1h×4次回火。表2列出了1280℃等温淬火工艺对W18钢组织和硬度的影响。等温2h和等温4h金相组织分别如图6、图7所示。

图6 W18钢等温淬火2h后的金相组织(500×)

图7 W18钢等温4h后的金相组织(500×)

表2 等温淬火工艺对W18钢组织和硬度的影响[3]

从图6可看出,W18钢1280℃加热、280℃等温2h后空冷,经4%硝酸酒精溶液浸蚀,金相组织为针状贝氏体+碳化物+马氏体+残留奥氏体。从图7可看出,W18钢1280℃加热、270℃等温4h后空冷,经4%硝酸酒精溶液浸蚀,金相组织为针状下贝氏体+碳化物,基体组织为M+γR。

从表2可知,随着等温时间的延长,贝氏体的转变量增加,当等温时间超过2h时,贝氏体转变速度降低,等温4h才达55%,工厂常等温1~2h,经等温淬火的刀具经4次回火后,硬度可达到64~66HRC的工艺要求,等温时间越长,残留奥氏体、下贝氏体量越多,很难达到65HRC以上的高硬度,对耐磨性不利。

据相关文献报道,等温淬火能提高钢的热硬性,我们通过对W18、M2、9341、4341、M42、501以及粉末钢S390等多种高速钢进行600℃×4h×1次的热硬性试验,都证明等温淬火和常规淬火相当,没有提高的迹象。

在试验中我们发现,等温温度为240~280℃时,随着温度的升高,硬度下降,每回火一次,硬度均有不同程度的上升,其中第一次回火硬度上升幅度最大,经4~5次回火后,硬度可以从等温后的55~58HRC上升至64~66HRC。因此,等温温度应视钢种不同有所区别。

4.2 等温淬火对高速钢冲击韧度、抗弯强度及破断功的影响

国内有人用9341钢作等温淬火试验[4],第一种方案是1230℃加热淬火,600℃分级后分别在240℃、270℃和300℃的硝盐中均等温2h;第二种方案是在与第一种方案相同的温度加热后,在270℃硝盐中分别等温0.5h、1.0h、2h、4h,等温时间对力学性能的影响如图8所示。两种方案等温后均经540℃×1h×4次回火,结果表明,240℃×2h或270℃×1h等温,经回火后其强度和韧性都比非等温淬火要低,只有在270℃×2h等温才有较高的韧性,但提高幅度不大。

图8 9341钢等温时间对力学性能的影响

符长璞等[5]研究高速钢等温淬火得出如下结论。

1)在200~300℃等温,M2钢经230℃×2h等温淬火和回火处理后性能最佳;在230℃等温时,随着时间延长(1~4h),除硬度略有下降外,热硬性、无缺口冲击韧度aK、断裂韧度KIC、抗弯强度、破裂功均有逐渐升高的趋势。

2)W18钢在260℃×2h等温也出现上述规律。

3)与普通淬火相比,高速钢等温淬火后除热硬性和aK值升高外,其他性能均有不同程度的降低。等温淬火能否提高热硬性,业内人士有不同的见解,大多数人认为热硬性与加热时奥氏体中的合金度和冷却速度有关,而与等温淬火无关。

5 高速钢等温淬火的优缺点

5.1 优点

1)热应力、组织应力小,可减少工件畸变,避免开裂。

2)与普通淬火相比,韧性有一定提高。

3)由于等温淬火后产生大量的残留奥氏体,因此韧性好,便于校直。

5.2 缺点

尽管等温淬火有不少长处,但也不是十全十美的,缺点也十分明显。

1)大截面工具不适合等温淬火。

2)大批量生产不适合等温淬火。

3)生产周期长,能耗比普通淬火高。

4)等温硝盐易老化,再生能力差。

由于等温淬火存在上述缺点,因此用普通淬火能解决问题时,尽量不用等温淬火。如用等温淬火,则需认真研究其工艺参数,将等温淬火优势发挥到极致。

6 等温淬火在实际生产中的应用

综上所述,在实际生产中,应具体情况进行具体分析,等温淬火不能千篇一律,必须灵活应用,根据笔者的经验,将等温淬火工艺细化如下。

为防止开裂:(260~280)℃×(60~120)min。

为减少畸变:(260~280℃×(30~45)min。

为便于热校:(260~280℃×(15~20)min。

为提高韧性:(250~270)℃×(90~15)min。

为便于清洗:(250~270)℃×(10~15)min。

等温淬火应用实例如下。

(1)中心钻等温淬火工艺 由于中心钻的工作部位在头部,对韧性要求特别高,所以除分级等温淬火外,加热温度宜取中限,淬火晶粒度不宜超过10级,根据尺寸及几何形状,炉前金相控制在10.5~10级较妥,φ3mm以下规格11~10.5级。例如,M2钢制φ4mmA型中心钻,盐浴加热温度1220℃,装炉量20件/炉,加热时间260s,500℃分级260s,270℃×2h等温,550℃×1.5h×4次回火后硬度65.2HRC,较非等温淬火的钻头断裂率大幅降低。

(2)大薄锯片铣刀等温淬火工艺 用M2钢制φ250~φ410mm、厚度2mm、要求63~66HRC、平面度≤0.20mm、端面跳动≤0.50mm的大薄锯片铣刀,热处理工艺为:1190~1200℃加热,600℃分级后(260~280)℃×(15~20)min等温,出炉后冷却至室温清洗干净,利用残留奥氏体塑性好和马氏体相变超塑性的原理,抓紧压平夹直,第一次在空气炉中施以(350~380)℃×(2.5~3)h回火,然后再硝盐550℃×1h×3次回火后,硬度64~66HRC,平面度90%以上合格。

(3)航空钻及细长高速钢刀具的等温淬火工艺 这类刀具对变形要求特别严,需利用热处理手段尽量减少变形,淬火前校直并去应力,加热温度取下限,(260~280)℃×(30~45)min,等温出炉后冷至室温清洗干净,立即校直并夹直,550℃×1h回火4~5次。

(4)高速钢制大型滚刀的二次贝氏体等温淬火工艺 这类刀具制造难度大,附加值高,除采取分级等温外,在第一次回火出炉后,不要放到空气中冷却,而是继续放回硝盐槽再等温冷却,不让残留奥氏体转变成马氏体,而要转变成下贝氏体,所以称之为二次贝氏体等温淬火(见图5)。后3次回火宜采用在带有风扇的井式炉或箱式炉中回火,炉冷至300℃左右出炉空冷,可大幅降低回火开裂倾向。

另外,还有很多等温淬火应用实例,如前所述,等温淬火有利有弊,只要能减少废品,提高刀具寿命,增加经济效益,就要坚决采用。

7 结束语

任何牌号的高速钢刀具,在理想的奥氏体化后,先经500~600℃中性盐分级,再入硝盐中施以(250~270)℃×(1~2)h等温,最后经(540~560)℃×1h×4次回火,能达到少变形、不开裂、硬度≥64HRC的要求。等温淬火确实能提高刀具韧性,减少早期崩刃,但并不能提高硬度和热硬性。