竹纤维/废弃聚乙烯复合材料力学性能研究

杨庆永,阮芳涛,付应平,夏成龙,胡程文,章劲草

(1.安徽工程大学 纺织服装学院,安徽 芜湖241000;2.上海楚江企业发展有限公司,上海 200000)

废旧塑料资源化利用是处置塑料废弃物的重要手段,能够缓解资源和环境压力。聚乙烯(PE)是应用广泛的热塑性树脂,2015—2019年国内年产量均超过1 300万t[1-2]。PE化学性能稳定,可在自然环境中长期留存,易造成白色污染,破坏生态环境。而且,废弃PE形成的微塑料会通过水、食物等进入人体,对身体健康造成威胁。废弃PE作为一种有机高分子材料,是潜在的再生资源,对其进行合理再利用具有较好的经济效益[3-4]。目前,废弃PE回收利用主要有物理法、化学法等[5-7]。

天然竹纤维是一种理想的纤维增强材料,它不仅具有独特的物理、机械、抗菌性能,而且导湿性良好[8]。竹纤维复合材料具有高强、耐磨、吸音、隔热等优点,可用于诸多领域。邱玉超等[9]利用木粉、竹粉等植物纤维与废旧PE进行复合,研究了多单体接枝共聚物在复合材料中的界面改性作用,证明了用氨基硅烷偶联剂对纤维进行处理能够提高材料的综合力学性能。周吓星等[10]采用注塑成型法将废旧PE和竹粉制备成竹塑复合材料,发现当竹粉比例增加时,竹粉/废旧PE复合材料的弯曲性能不断增强,冲击性能逐渐下降。复合材料的性能与竹纤维、树脂及两者之间所形成的界面高度相关,故改善界面相容性是制备性能优良的竹塑复合材料的关键。PE为非极性聚合物,竹纤维表面有大量亲水基团,故制作竹纤维/PE复合材料时,其形成的界面性能较差[11],通常需要添加界面相容剂来提高两者间的界面结合力。何文等[12]通过添加占物料总质量5%的顺丁烯二酸酐,将竹纤维/PE复合材料的拉伸强度提升了56.2%。

本研究以竹纤维和废弃PE为原料,采用人工梳理和模压法制备了竹纤维/废弃PE复合材料,研究了不同含量的竹纤维和硅烷偶联剂对复合材料拉伸、冲击和弯曲性能的影响,通过观察冲击断面分析了复合材料的界面结合性能。

1 实验部分

1.1 主要原料

竹纤维,山东鑫泰源新型材料科技股份有限公司,采用脱胶与软化处理工艺,并通过开松去除木质素等杂质,分离纤维束,改善竹纤维的长度、细度和整齐度;PE薄膜,常州高创塑业有限公司,采用烘箱和紫外光照射促其老化;KH570型硅烷偶联剂,山东优索化工科技有限公司。

1.2 主要设备与仪器

JM-A20001型电子天平,诸暨市超泽衡器设备有限公司;PH-010A型电热鼓风干燥箱,上海一恒科学仪器有限公司;YLJ-HP300型平板热压机,深圳科晶智达科技有限公司;WCW-20型电子万能试验机,济南天辰试验机制造有限公司;XJJ-50S型数显简支梁冲击试验机,济南恒思盛大仪器有限公司;GP-300C型高清CCD测量显微镜,昆山高品精密仪器有限公司;S-4800型扫描电子显微镜,日本日立公司。

1.3 样品制备

1.3.1竹纤维处理

将脱胶处理的竹纤维置于质量分数为1%的KH570型硅烷偶联剂水溶液中,浸泡3 h后烘干。

1.3.2制备竹纤维增强PE预浸料片材

采用模压成型方式制备竹纤维和废弃PE质量比分别为6∶3、7∶3、8∶3、9∶3和10∶3的5类热塑性树脂预浸料片材,模压温度145 ℃,压强4 MPa,同时准备未经偶联剂处理的竹纤维增强PE作为对照组。

1.3.3制备竹纤维增强PE复合板材

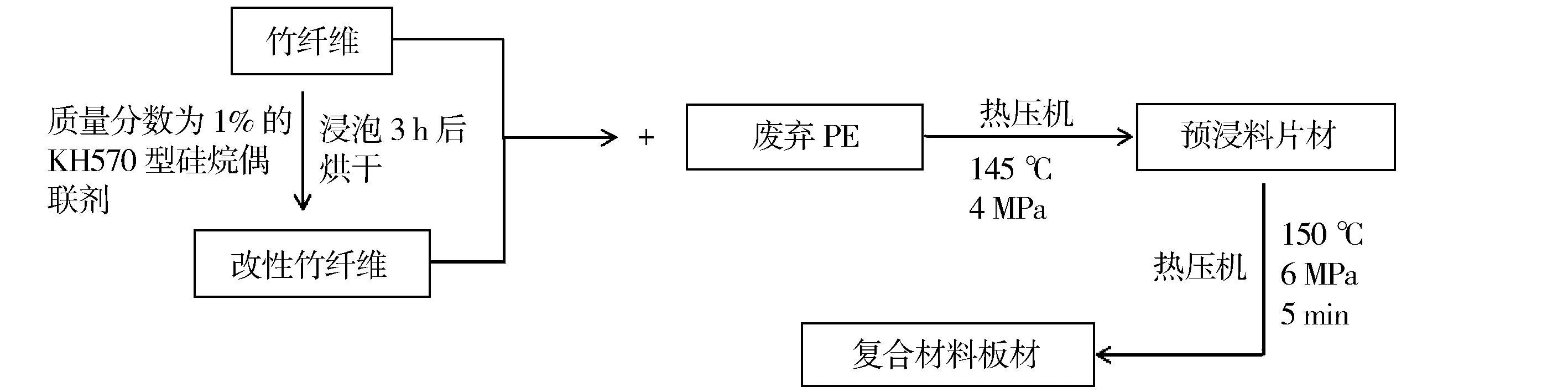

对预浸料片材进行叠层后模压,模压温度150 ℃,压强6 MPa,时间5 min,随后保压至冷却,板材尺寸为15 mm×15 mm×3 mm,之后切裁为拉伸、弯曲和冲击性能测试样条。竹纤维/废弃PE复合材料制备过程详见图1。

图1 竹纤维/废弃PE复合材料制备过程Fig.1 Preparation process of bamboo fiber/waste PE composite material

1.4 性能测试

拉伸性能:按GB/T 1040.1—2018《塑料 拉伸性能的测定 第1部分:总则》[13],采用电子万能试验机测试,拉伸速度为2 mm/min,记录试样的载荷应变,拉伸试样长度为150 mm、宽度为13 mm。

三点弯曲性能:按GB/T 9341—2008《塑料 弯曲性能的测定》[14],采用电子万能试验机测量材料的三点弯曲性能,试样的跨距比为32∶1,宽度为13 mm,长度比跨度大20%,测试速度为 2 mm/min。

冲击性能:按GB/T 1043.1—2008《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》[15],采用简支梁冲击试验机测试试样的冲击强度和吸收能。摆锤能量为7.5 J,冲击速度为3.8 m/s,摆锤预扬角为160°,支撑线之间的距离为40 mm,试样长度为60 mm、宽度为10 mm。

以上所有测试的有效试样不少于5个。

扫描电子显微镜(SEM)观察:通过喷金处理,采用SEM观察处理前和处理后的竹纤维表面形貌。

破坏面观察:采用高清CCD光学测量显微镜,观察两个对照组冲击破坏后不同竹纤维含量试样表面的断面分层情况。

2 结果与讨论

2.1 偶联剂处理对竹纤维表面形貌的影响

图2是质量分数为1%的KH570型硅烷偶联剂处理前后竹纤维表面SEM图,可以观察到处理前的竹纤维表面较光滑,经过偶联剂处理的竹纤维表面出现了一层树脂状物质,偶联剂附着在纤维表面,有利于与PE复合,提高界面相容性。

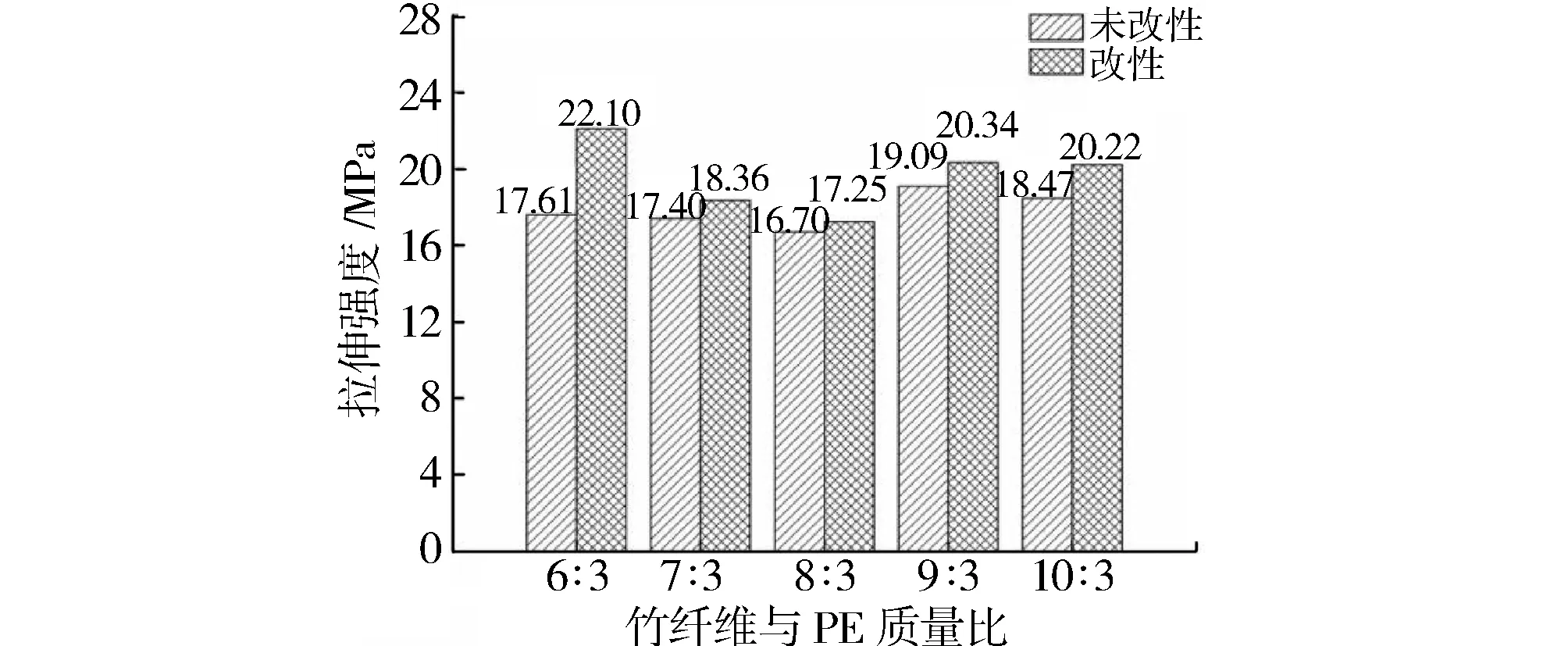

2.2 竹纤维/废弃PE复合材料的拉伸性能

不同含量的竹纤维和偶联剂改性处理前后复合材料的拉伸强度见图3。由图3可知,在相同的模压层数、压强和温度条件下,竹纤维含量对复合材料拉伸性能的影响最大,改性处理对其影响次之,改性后复合材料的拉伸性能均优于未改性的复合材料。对于相同竹纤维含量(比例)的复合材料,改性后复合材料的拉伸强度最大增幅为25.5%。此外,在相同条件下,随着竹纤维含量的上升,复合材料拉伸强度先下降后上升,且均在竹纤维与PE质量比为8∶3时最小,性能最差,当质量比由9∶3上升到10∶3时,复合材料拉伸强度变化较小。由此推测,在145 ℃左右、加压4 MPa、保温保压25 min条件下,竹纤维与PE的质量比为6∶3时,纤维与树脂基体之间的界面黏合强度较大,对照组的偶联剂能较充分地发挥其对竹纤维与PE树脂间界面黏合性、相容性的改善作用。当竹纤维含量升高时,复合材料的厚度也会增加,而原加压温度和压力不足以使PE熔体充分浸渍竹纤维,此时界面黏合性对复合材料性能起主要影响作用,而当竹纤维含量增至一定程度时,纤维总强力、纤维之间的抱合力对复合材料性能起主要影响作用。竹纤维与PE的质量比由9∶3上升到10∶3时,复合材料中竹纤维含量提升较少,且由于PE浸入竹纤维内部困难,使得复合材料的拉伸强度表现出先降低后升高的趋势。

图3 不同含量的竹纤维和偶联剂改性处理对复合材料拉伸强度的影响Fig.3 The effect of different contents of bamboo fiber and coupling agent modification treatment on the tensile strength of composite materials

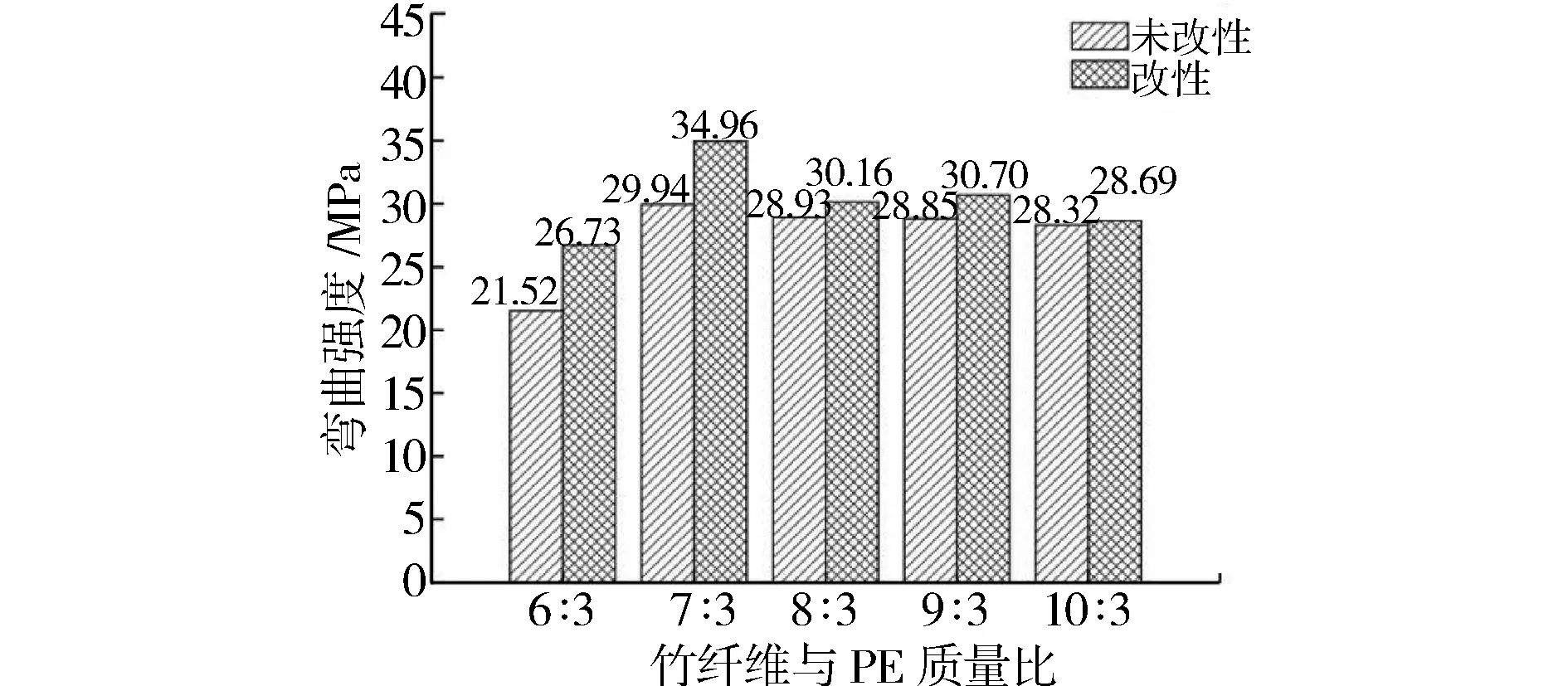

2.3 竹纤维/废弃PE复合材料的弯曲性能

不同含量的竹纤维和偶联剂改性处理前后复合材料的弯曲强度见图4。由图4可知,对于竹纤维/废弃PE复合材料来说,在相同的模压层数、压强和温度条件下,竹纤维含量对复合材料弯曲性能影响最大,偶联剂改性处理次之。对于改性组和未改性组来说,各比例复合材料的弯曲强度有一定提升。在相同的工艺条件下,当竹纤维含量上升时,不论是改性组还是未改性组,复合材料的弯曲强度均先上升后下降,且在竹纤维与PE质量比为7∶3时复合材料弯曲强度最大。由于竹纤维含量上升,PE很难浸入竹纤维,其复合材料受到弯曲作用时基体发生断裂,从而导致弯曲强度降低。

图4 不同含量的竹纤维和偶联剂改性处理对复合材料弯曲强度的影响Fig.4 Effect of modification treatment of bamboo fiber with different contents and coupling agent on the flexural strength of composite materials

2.4 竹纤维/废弃PE复合材料的冲击性能

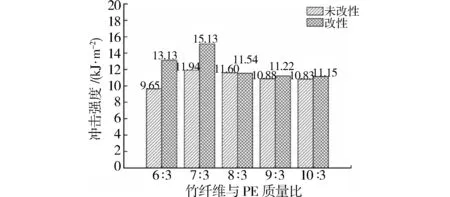

不同含量的竹纤维和偶联剂改性处理前后复合材料的冲击强度见图5。由图5可知,对于竹纤维/废弃PE复合材料来说,在相同的模压层数、压强与温度条件下,无论是改性组还是未改性组,当竹纤维含量上升时,复合材料的冲击强度均先上升后下降,各比例改性组的冲击强度均有不同程度增加,其中竹纤维与PE质量比从6∶3提升至7∶3时复合材料冲击强度变化较大,且在质量比为7∶3时达到最佳,而在质量比从7∶3提升至10∶3时冲击强度只有小幅增加。对于相同竹纤维含量的改性组和未改性组,改性组复合材料的冲击强度最大增加约 36.03%。此外,在各比例改性组和未改性组内,复合材料的冲击强度极差分别为3.98 kJ/m2和 2.28 kJ/m2。由于竹纤维含量上升,PE浸入竹纤维内部困难,其内部形成的界面较差,力传递时其界面不足以承担其载荷,导致复合材料冲击强度下降。

图5 不同含量的竹纤维和偶联剂改性处理对复合材料冲击强度的影响Fig.5 Effect of modification treatment of bamboo fiber with different contents and coupling agent on the impact strength of composite materials

2.5 竹纤维/废弃PE复合材料的破坏面观察

采用高清CCD测量显微镜,分别对不同竹纤维含量的复合材料冲击破坏面进行观察,部分破坏面如图6所示。

图6 试样的冲击破坏面Fig.6 The surface of the impact-damaged specimen

如图6所示,未经改性处理的复合材料试样,其冲击破坏面有较为明显的分层现象,改性处理后试样的破坏面虽然也存在分层现象,但明显减少,说明偶联剂改性处理对竹纤维与PE界面黏合性、相容性和黏结强度的改善作用明显。此外,在相同的模压压强、温度和模压层数条件下,不论是改性组还是未改性组,随着竹纤维含量的增加,复合材料冲击破坏面的分层现象都有逐渐增加的趋势,其中改性处理的复合材料竹纤维与PE质量比在6∶3时几乎看不到分层现象,而竹纤维与PE质量比从7∶3提升至10∶3时,分层现象逐渐明显,竹纤维与PE质量比在7∶3左右时,竹纤维与树脂之间形成的界面性能较好,复合材料的界面相容性较佳。这主要是因为竹纤维含量上升时,PE浸入竹纤维内部较困难,形成的界面较差,所以其分层现象逐渐明显。

3 结论

(1)经偶联剂处理的竹纤维表面有偶联剂附着;偶联剂改性处理对竹纤维与PE界面黏合性、相容性和黏结强度的改善作用明显。

(2)竹纤维含量增加,竹纤维/废弃PE复合材料的拉伸性能先下降后上升,弯曲性能和冲击性能先上升后下降。改性前后竹纤维与PE质量比分别为9∶3和6∶3时,复合材料拉伸性能最好;竹纤维与PE质量比为7∶3时,复合材料的弯曲性能和冲击性能最好。