储气库井口天然气计量影响特性研究

何金蓬 彭利果 张明鑫 陈波

1.国家石油天然气大流量计量站成都分站 2.中国石油西南油气田公司天然气研究院 3.国家市场监管重点实验室(天然气质量控制和能量计量) 4.中国石油天然气集团公司天然气质量控制与能量计量重点实验室 5.中国石油西南油气田公司储气库管理处 6.中国石油西南油气田公司重庆气矿

1 我国天然气储气库概况

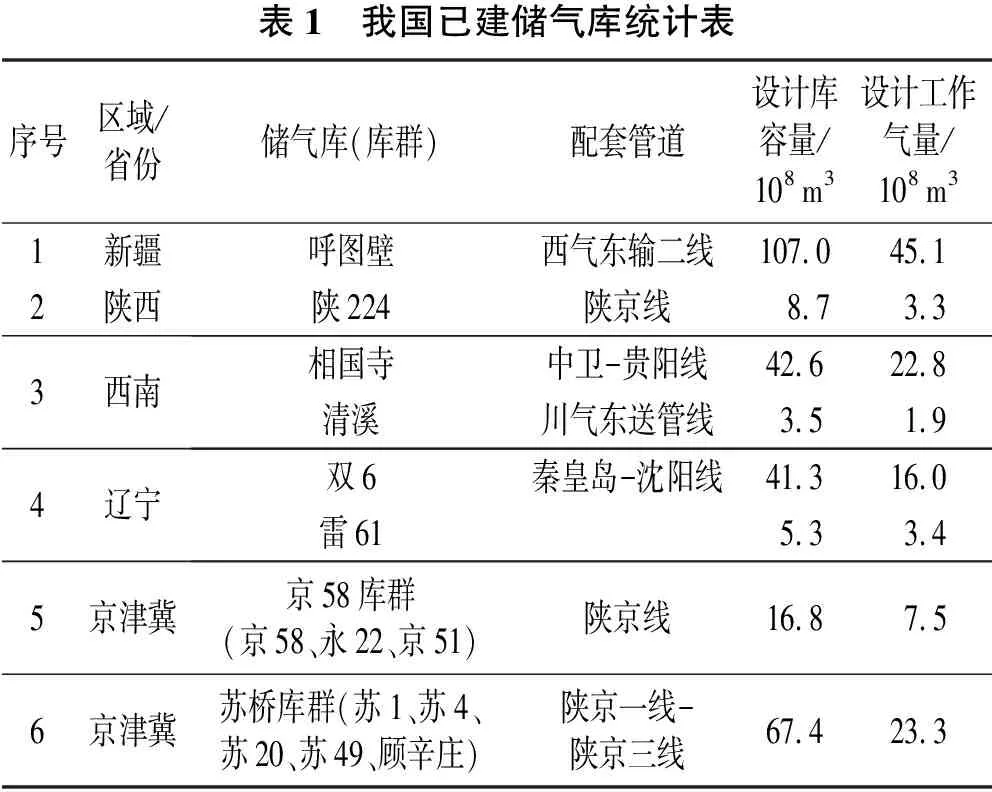

自我国第一座地下储气库—大张坨储气库于1998年开建以来,截至2022年4月,我国共建成投产了地下储气库38座(见表1),设计总库容量589.5×108m3,设计总工作气量258.1×108m3[1]。目前,在建储气库有温吉桑储气库群、驴驹河储气库、江汉油田储气库、孤家子储气库等,预计2022年底温吉桑储气库群温西一库等部分井将投产。

表1 我国已建储气库统计表序号区域/省份储气库(库群)配套管道设计库容量/108m3设计工作气量/108m31新疆呼图壁西气东输二线107.045.12陕西陕224陕京线8.73.33西南相国寺中卫-贵阳线42.622.8清溪川气东送管线3.51.94辽宁双6秦皇岛-沈阳线41.316.0雷615.33.45京津冀京58库群(京58、永22、京51)陕京线16.87.56京津冀苏桥库群(苏1、苏4、苏20、苏49、顾辛庄)陕京一线-陕京三线67.423.3

续表1序号区域/省份储气库(库群)配套管道设计库容量/108m3设计工作气量/108m37京津冀板南库群(白6、白8、板G1)陕京线7.84.38京津冀大张坨库群(大张坨、板876、板中北、板中南、板808、板828)陕京线69.030.39江苏金坛(中国石油、中国石化、港华燃气各1座)西气东输一线43.026.710江苏刘庄西气东输冀宁线4.62.511吉林双坨子中俄东线10.75.3孤西3.00.312东北四站朝515.23.6喇嘛甸7.61.013河南文96榆林-济南线5.93.0文23榆林-济南线104.240.3卫1110.14.3文13西、白919.410.014湖北江汉(一期)川气东送管线1.40.815山东永215.02.4合计38座589.5258.1

2020年我国天然气消费量已达到3 200×108m3,根据我国天然气发展规划,预计到2030年,我国的天然气消费量将达到5 500×108m3[2]。国家发改能源规〔2018〕637号《关于加快储气设施建设和完善储气调峰辅助服务市场机制的意见》明确规定“天然气销售企业应当到2020年拥有不低于其年合同销售量10%的储气能力”。以此计算,预计到2030年地下储气库的调峰需求将超过550×108m3。根据中国石油调峰长期规划,2030年中国石油的天然气调峰需求将达到395×108m3,调峰缺口将达到115×108m3[3-6]。结合油气资源、盐矿资源分布的特点,对适合建设储气库的油气藏、含水层和盐穴进行筛选评价,预计未来可在全国形成东北、华北、西北、西南、中西部和中东部六大储气中心,工作气量潜力将超过600×108m3[1]。

2 储气库井口计量技术现状

2.1 储气库井口天然气计量特点及常用流量计

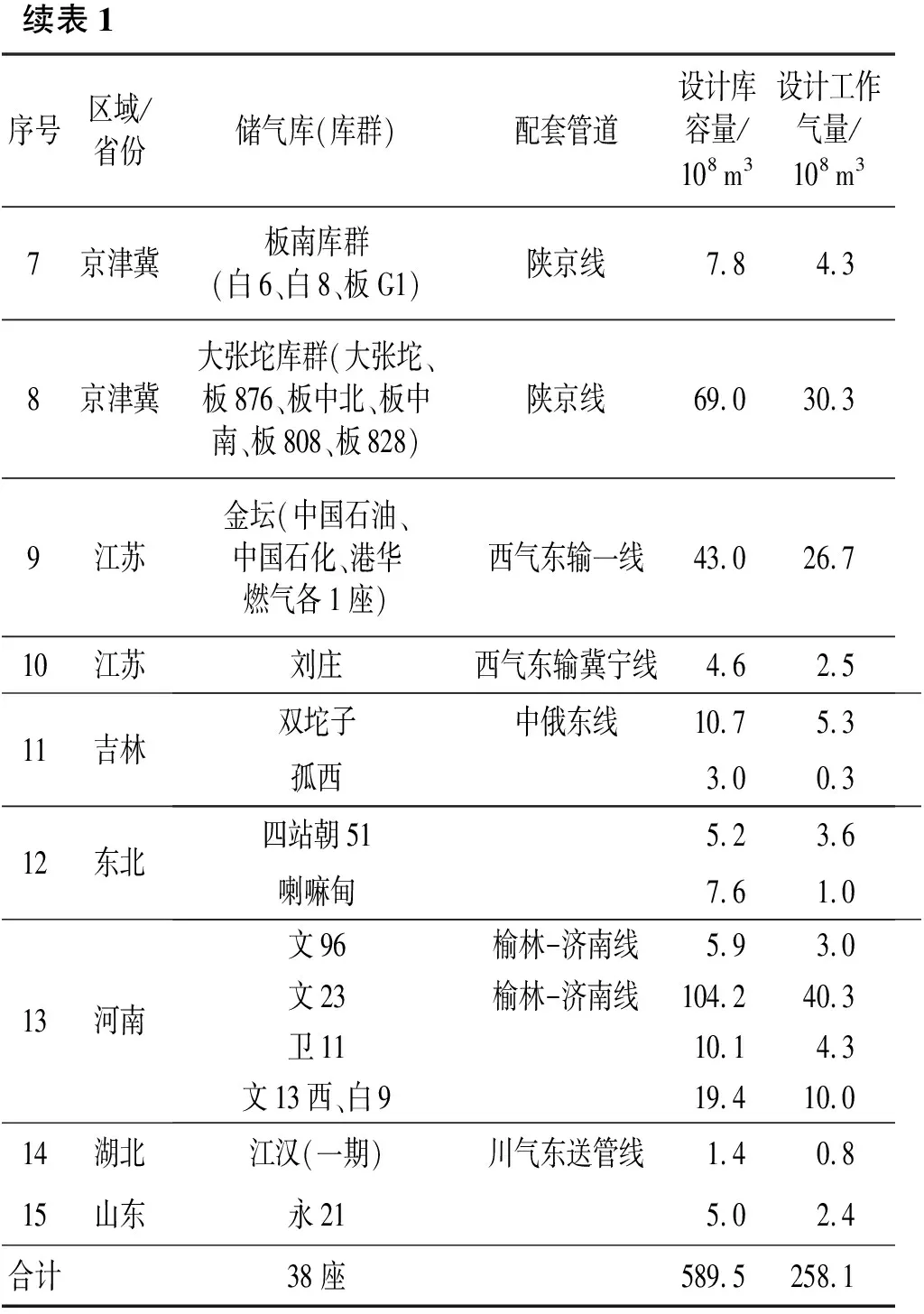

根据储气库井口工艺特点和高效调配需求,其计量系统宜满足宽压力运行、注采同管双向计量、能适应天然气气体中携带凝析底层水及岩屑杂质、具有节能功效等(见表2)[6-7]。由于储气库在采气初期,气体中携带凝析底层水及岩屑杂质等[8-10],影响流量计的测量准确度,容易造成气量计量误差,当流量计承载静压差较大时,易导致常用靶式流量计的阻流件卡阻、损坏或脱落。

表2 储气库天然气井口流量计特性需求注采工况条件及工艺要求流量计特性需求注气、采气计量使用一套计量装置正反双向计量采出气中常携带出油、水、固体颗粒等杂质[9]内部结构简单,耐脏污不易积液、堵塞,无可动部件,计量性能不受影响节能,降低注气过程能耗,减少不必要的压力损失压损小,优选无阻流件结构长期连续不间断运行操作维护简单,较高的重复性和稳定性注气采气压力10~42MPa,温度40~60℃耐高压、耐高温系统安全,流程内不应有易脱落的阻流件,无泄漏点内部无易脱落部件,宜一体化结构站场内有压缩机组振动耐振、抗噪声、适应气流脉动

针对储气库井口计量特点,目前普遍采用靶式流量计、均速管流量计(差压式流量计)、管道式超声流量计、夹装式超声流量计来实现井口天然气计量(见表3),各流量计的工作原理不同,在储气库现场使用中有各自的优势及短板。

表3 国内主要储气库井口计量所用流量计统计表储气库所用流量计流量计性能金坛靶式流量计(双向)性能稳定,误差一般刘庄靶式流量计(双向)由于现场气体含油含水,工况较复杂,导致误差较大京58靶式流量计(单向)误差偏大苏桥靶式流量计(双向)故障率高,误差符合要求双6靶式流量计(单向)故障率高,误差符合要求相国寺5台超声流量计(双向)8台靶式流量计(双向)靶式流量计误差大稳定性差,超声流量计验证中呼图壁外夹持式超声流量计(单向或双向)性能稳定,误差符合计量要求陕224均速管流量计(单向)性能稳定,误差符合计量要求文23超声流量计(双向)性能稳定,误差符合计量要求文96超声流量计(双向)性能稳定,误差符合计量要求大张坨均速管流量计(单向)性能稳定,误差符合计量要求板876均速管流量计(单向)性能稳定,误差符合计量要求板中北南6台靶式流量计(双向)25个均速管流量计(单向)性能稳定,误差符合计量要求板808均速管流量计(单向)性能稳定,误差符合计量要求板828靶式流量计(单向)故障率高,误差符合计量要求板南超声流量计(双向)性能稳定,误差符合计量要求

2.2 储气库井口天然气流量计量值溯源现状

目前,国内天然气实流检定装置最高压力仅为10 MPa,而储气库井口天然气压力往往在10 MPa以上,最高可达42 MPa(见表4)[11-13]。由于在高压、低压条件下,不同流量计的计量特性不同,因此,储气库井口天然气流量计仅能在厂内做干标测试来判定其计量准确度,而不能按照现场实际运行压力进行校准测试,面临计量准确度无法评价的技术问题。

2.3 储气库井口天然气流量计应用现状

储气库建设初期使用靶式流量计,时常出现流量计靶板脱落等情况,导致计量准确率较低。因此,陆续使用了管道式和外夹式超声流量计。为了比较其计量性能,2015-2018年,将上述3种流量计计量数据进行了对比。

2.3.1靶式流量计与外夹式超声流量计对比

2018年12月15日-16日,相储22井采气测试,同时安装外夹式超声流量计,与靶式流量计计量数据进行对比(见图1)。

从图1的对比数据看,在4个不同产量的情况下,随着采气量的增加,外夹式超声流量计与靶式流量计的计量偏差也逐级增加,最大偏差率达到42.8%。

2.3.2靶式流量计与管道式超声流量计对比

从2015年11月15日开始,储气库进入第2次调峰采气。截至2016年1月10日,在此期间使用集注站管道式超声流量计与各注采井靶式流量计的瞬时流量数据进行对比(见图2)。

从图2可看出,此生产阶段集注站管道式超声流量计瞬时流量相对于各注采井靶式流量计瞬时流量之和的平均偏差为375×104m3/d,平均偏差率为38%。

2015年2月-11月,储气库注气生产。在此期间,使用集注站管道式超声流量计与各注采井靶式流量计的瞬时流量数据进行对比(见图3)。

从图3可看出,2015年4月底-5月初,注气量(集注站管道式超声流量计瞬时流量)平稳在730×104m3/d,各注采井靶式流量计瞬时流量之和约为540×104m3/d,偏差达到190×104m3/d,平均偏差率为27%。2015年6月底-10月底,偏差率增大至40%。

2.3.3管道式超声流量计与外夹式超声流量计对比

2014年9月28日-29日, 相储3井采气能力测试期间,对外夹式超声流量计与集注站内管道式超声流量计计量数据进行对比(见图4)。

根据数据对比分析,外夹式超声流量计与管道式超声流量计计量之间偏差约1.2×104m3/d,偏差率约4%,管道式超声流量计与外夹式超声流量计计量数据相对接近。

3 储气库井口流量计计量性能评价

3.1 储气库井口流量计实验室校准结果

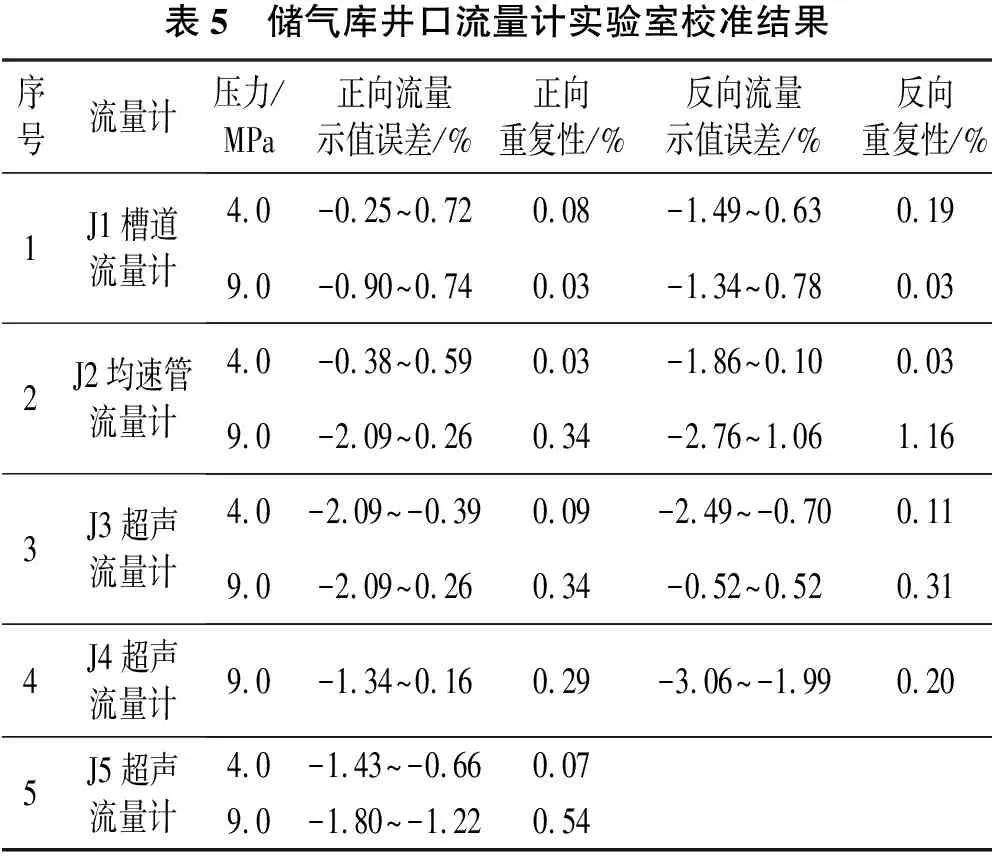

5台流量计在流量点700 m3/h、550 m3/h、330 m3/h、75 m3/h、32 m3/h的校准结果见表5。从表5可知:不同类型超声流量计在不同压力条件下的计量特性不同,随着压力的升高,超声流量计计量相对偏差有的存在正偏,有的存在负偏;受超声流量计探头性能的影响,有的超声流量计经低压测试后,具备代表此流量计在一定高压范围的计量性能,但在远超过检定压力范围的情况下,其计量性能将发生变化;J4高压超声流量计不适合于低压校准测试;差压流量计在不同压力条件下计量重复性较好。

表5 储气库井口流量计实验室校准结果序号流量计压力/MPa正向流量示值误差/%正向重复性/%反向流量示值误差/%反向重复性/%1J1槽道流量计4.0-0.25~0.720.08-1.49~0.630.199.0-0.90~0.740.03-1.34~0.780.032J2均速管流量计4.0-0.38~0.590.03-1.86~0.100.039.0-2.09~0.260.34-2.76~1.061.163J3超声流量计4.0-2.09~-0.390.09-2.49~-0.700.119.0-2.09~0.260.34-0.52~0.520.314J4超声流量计9.0-1.34~0.160.29-3.06~-1.990.205J5超声流量计4.0-1.43~-0.660.079.0-1.80~-1.220.54

3.2 建立储气库井口高压天然气测试平台

为了提高储气库井口天然气计量准确度,以指导生产,优化运行参数,科学评价注采效果,提高天然气注采率,在2019~2020年,系统性地建立了储气库井口高压天然气测试平台与评价方法,有效地评价了5台流量计的计量性能特性。

选择了相国寺储气库相储3井作为测试平台,通过对其每个压力等级下的最大合理注气量和最大合理采气量进行计算,确定了流量计的流量范围为30~581 m3/h,压力等级为42 MPa。储气库井口高压天然气测试平台工艺如图5所示,建立有储气库配套计量工艺、数据采集系统,实现了计量数据实时远传至控制室,各流量计压力、差压、温度、瞬时流量、累计流量等自动存储与分析。

3.3 形成储气库井口流量计计量性能评价方法

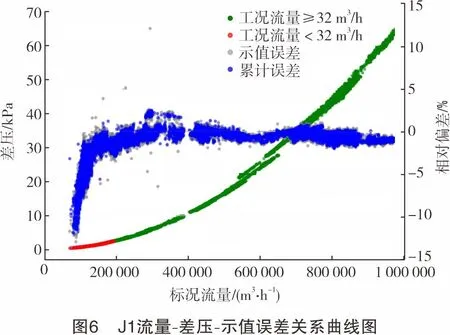

储气库井口注采数据处理方法:储气库现场参考值取多台经实验室实流校准后串联流量计的现场阶段累计流量平均值;从流量计每秒瞬时流量相对偏差、流量计阶段(300 s及1天)累计流量相对偏差、流量计逐阶段累计流量相对偏差、工况流量点对应相对偏差4个维度进行数据分析。如图6所示,储气库井口流量计计量性能评价方法能实现对J1槽道流量计在整个注气过程中的每秒相对偏差、每300 s相对偏差、对应差压等数据进行大数据统计分析,最后实现对流量计计量性能的客观评价。

3.4 储气库井口流量计计量性能评价效果

3.4.1测试对象

根据储气库常用流量计,优选出具有代表性的5种流量计(见表6),其中有2种属于差压式流量计,3种属于超声流量计。

表6 实验室测试流量计序号流量计特点(分类)1J1槽道流量计采用纺锤体结构工艺技术的差压式流量计2J2均速管流量计一体化结构(均速管、三阀组、温压补偿、变送器)的差压式流量计3J3超声流量计插入式国产高压储气库超声流量计4J4超声流量计插入式国产高压储气库超声流量计5J5超声流量计非接触式、外夹式超声流量计

3.4.2流量计计量性能评价效果

通过建立的储气库井口高压天然气测试平台及计量性能评价方法,在注采条件下对5种待测流量计进行了测试,其计量性能如下。

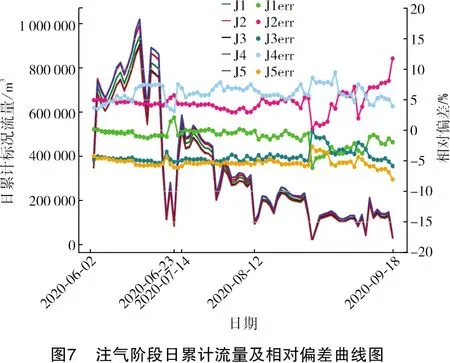

3.4.2.1 注气条件

运行工况:压力为22~25 MPa、温度为24~58 ℃、流量为0~181 m3/h。日累计流量(标况)为(0~1)×106m3。在日累计流量高于2×105m3时,5台流量计日累计流量示值误差保持相对稳定;日累计流量低于2×105m3(流量计流量拐点下)时,5台流量计日累计流量示值误差存在明显波动,J2均速管流量计日累计流量相对偏差最大可达约12%(见图7)。

阶段累计注气量约2.8×107m3,J1槽道流量计流量相对偏差为-0.43%,J2均速管流量计相对偏差为4.67%,J3超声流量计相对偏差为-4.37%,J4超声流量计相对偏差为6.04%,J5超声流量计相对偏差为-5.31%(见图8)。

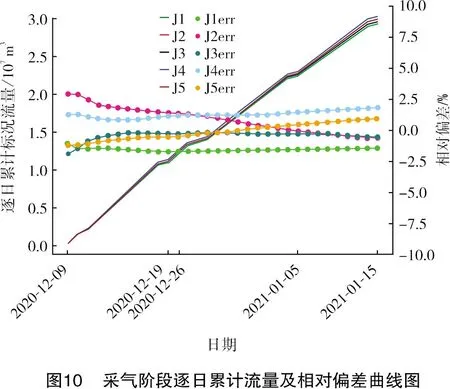

3.4.2.2 采气条件

运行工况压力为8.33~21.62 MPa、温度为23.52~34.25 ℃、流量为0~425.92 m3/h。采气阶段5台流量计每5 min累计标况流量范围为3 115.21~5 020.35 m3,且其相对偏差保持相对稳定,相对偏差范围为-4%~4%(见图9)。

阶段累计采气量约5.0×107m3,5台流量计逐日累计流量相对参考值的偏差为-2%~2%。J1槽道流量计相对偏差为-1.70%~-1.12 %,J2均速管流量计相对偏差为-0.68%~2.93%,J3超声流量计相对偏差为-1.88%~-0.24%,J4超声流量计相对偏差为0.83%~1.82%,J5超声流量计相对偏差为-1.21%~-0.89%(见图10)。

4 结论与建议

4.1 结论

(1)建立储气库井口高压天然气测试平台,形成储气库井口流量计计量性能评价方法,能有效地评价储气库高压井口流量计的计量性能。

(2)储气库井口天然气直接从井口采出,压力可达10~42 MPa,温度可达24~60 ℃,携带有微量的油、水、固体颗粒等杂质,对天然气流量计量提出了较高的要求。常用靶式流量计对天然气中杂质要求较低,压损小,但误差较大,且故障率高。

(3)从注采气条件数据看,针对相国寺储气库气质与现场工艺条件(主要是水含量小、凝析油少、节流阀无噪声干扰),经过实验室天然气实流校准,5个流量计的累计注气偏差为-5.31%~6.04%,累计采气偏差为-1.70%~1.82%,均符合GB 50349-2015《气田集输设计规范》中“井口计量设施的允许偏差为±7.0%”的要求。其中,经过现场比对验证,J1槽道流量计、J2均速管流量计、J3超声流量计满足±5%范围,满足了现场管理的期望限值。

4.2 建议

(1)储气库井口天然气注采气量运行工况流量建议高于流量拐点(工况流量32 m3/h,或标况流量约2.0×105m3/d),以保证现场注采气计量准确性。

(2)建议储气库井口流量计经过天然气实流校准后使用,以满足计量偏差为±5%的要求。

(3)气流较大波动、强信号干扰对均速管流量计有明显的不利影响,应注意克服。