天然气深冷工艺装置提高乙烷收率工艺技术的研究与应用

崔连来

中国石化中原油田分公司

天然气轻烃回收工艺是将轻烃回收工艺技术、系统冷热集成技术、轻烃回收高效设备应用等方面相结合,以优化工艺系统、提高轻烃回收率和能量利用率的综合工艺。目前,国内外的深冷轻烃回收装置主要采用膨胀机制冷、冷剂制冷+膨胀机制冷等低温分离工艺,运用较多的乙烷回收工艺主要有液体过冷工艺(liquid subcooled process,LSP)、气体过冷工艺(gas subcooled process,GSP)、部分干气再循环工艺(recycle split vapor process,RSV)和高压吸收工艺(high pressure absorber process,HPA)等[1-3],其中,RSV工艺应用最为广泛。相比国外而言,我国天然气轻烃回收技术起步较晚,于20 世纪90 年代,四川西南地区开始从事天然气分离回收丙烷及液烃产品的试验工作,但由于工艺技术条件落后,C3+轻烃回收率较低[4]。并且,国内轻烃回收装置大部分为丙烷回收工艺,采用乙烷回收工艺装置相对较少;装置存在工艺不合理、回收率不高、能耗过大、产品质量不达标、自控水平不高、工艺运行参数偏差较大等一系列问题[5]。本研究针对天然气深冷工艺装置中因原料气气量下降、气质变贫造成C2+轻烃收率下降、装置运行难度大等导致装置乙烷收率降低的问题进行了研究,有效提高了乙烷收率,取得了一定的经济效益。

1 国内装置概况

截至2020年,国内在大庆油田、中原油田、长庆油田和塔里木油田建有天然气乙烷回收装置,其中,大庆油田和中原油田的天然气处理装置均采用LSP工艺,轻烃回收工艺比较单一且原料气处理负荷偏小;而塔里木油田和长庆油田的天然气深冷处理装置均采用改进的RSV工艺,乙烷回收工艺先进,且原料气处理负荷较大,其中长庆油田天然气处理装置负荷高达200×108m3/a[6]。现将国内天然气乙烷回收装置进行统计,如表1所列[6-14]。

表1 国内天然气乙烷回收装置统计序号天然气处理装置轻烃回收工艺乙烷设计回收率/%建设时间/年1大庆萨南深冷装置改进LSP工艺(双极膨胀制冷)83.319842中原第三气体处理厂LSP工艺85.020003中原第四气体处理厂改进LSP工艺(丙烷制冷+膨胀机)85.020014大庆红压深冷装置改进LSP工艺(丙烷制冷+膨胀机)80.020035大庆南压深冷装置改进LSP工艺75.020066塔里木油田轮南乙烷回收深冷装置改进RSV工艺92.020197长庆油田上古天然气处理总厂深冷装置改进RSV工艺92.02019

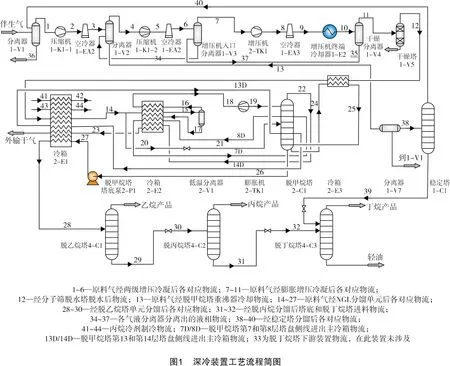

中原油田天然气深冷工艺装置属于中压深冷轻烃回收装置,以油田伴生气为原料,采用“丙烷制冷+膨胀机制冷”联合制冷工艺,单套装置设计处理能力为(80~120)×104m3/d,其产品主要有干气(甲烷)、液态乙烷、高纯丙烷、丁烷以及稳定轻烃产品,其中,液态乙烷作为产品输送至中原乙烯装置。装置原料气经压缩单元压缩至4.5 MPa并进行脱水处理后,先后经丙烷制冷、膨胀机制冷冷却至-80 ℃进入NGL回收单元,干燥冷却后的原料气进入分馏塔进行轻烃回收。其中,乙烷产品收率为75%,轻烃收率在95%以上,轻烃产量可达260 t/d以上,其主要工艺流程如图1所示。

2 存在的问题

天然气深冷轻烃回收装置自2010 年运行以来,伴随原料气处理气量大幅递减和气质变贫,造成装置运行出现以下问题:

(1)轻烃收率下降。伴生气气量大幅下降且原料气气质变贫,导致脱甲烷塔气液比等操作参数偏离原设计值,而脱甲烷塔在现有的工作参数范围内不能有效地分离甲烷和乙烷,使得乙烷产量和收率下降,直接影响了企业的经济效益。据统计,2015年,脱甲烷塔最低控制温度较2010年升高近6 ℃,致使轻烃收率变小,产量大幅下降,日产轻烃已降至约130 t。2016年1-9月处理的伴生气总量为15 962.37×104m3,乙烷总产量为8 697.86 t,其中,1×104m3伴生气生产的乙烷只有0.54 t。

(2)装置运行难度大。伴生气气量和气质的变化造成深冷装置操作难度增大。气质变贫,会造成节流阀的节流降温效果增强,阀后温度降低,导致节流阀冻堵现象发生。冻堵现象会导致原料气压缩机与膨胀增压机停机,装置难以安全平稳运行,甚至引发全厂停机。作为伴生气商品化链条中的重要一环,装置担负着伴生气中液烃的回收任务,长时间停机会严重影响下游企业的生产及民用燃气的供应。

针对上述问题,对低气量下深冷装置运行进行优化,以提高轻烃收率,保持装置运行的安全性和稳定性。

3 提高乙烷收率的研究

3.1 理论分析

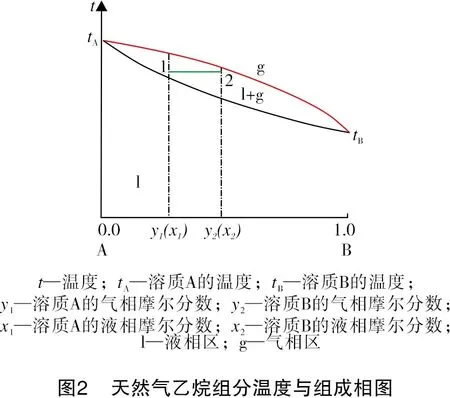

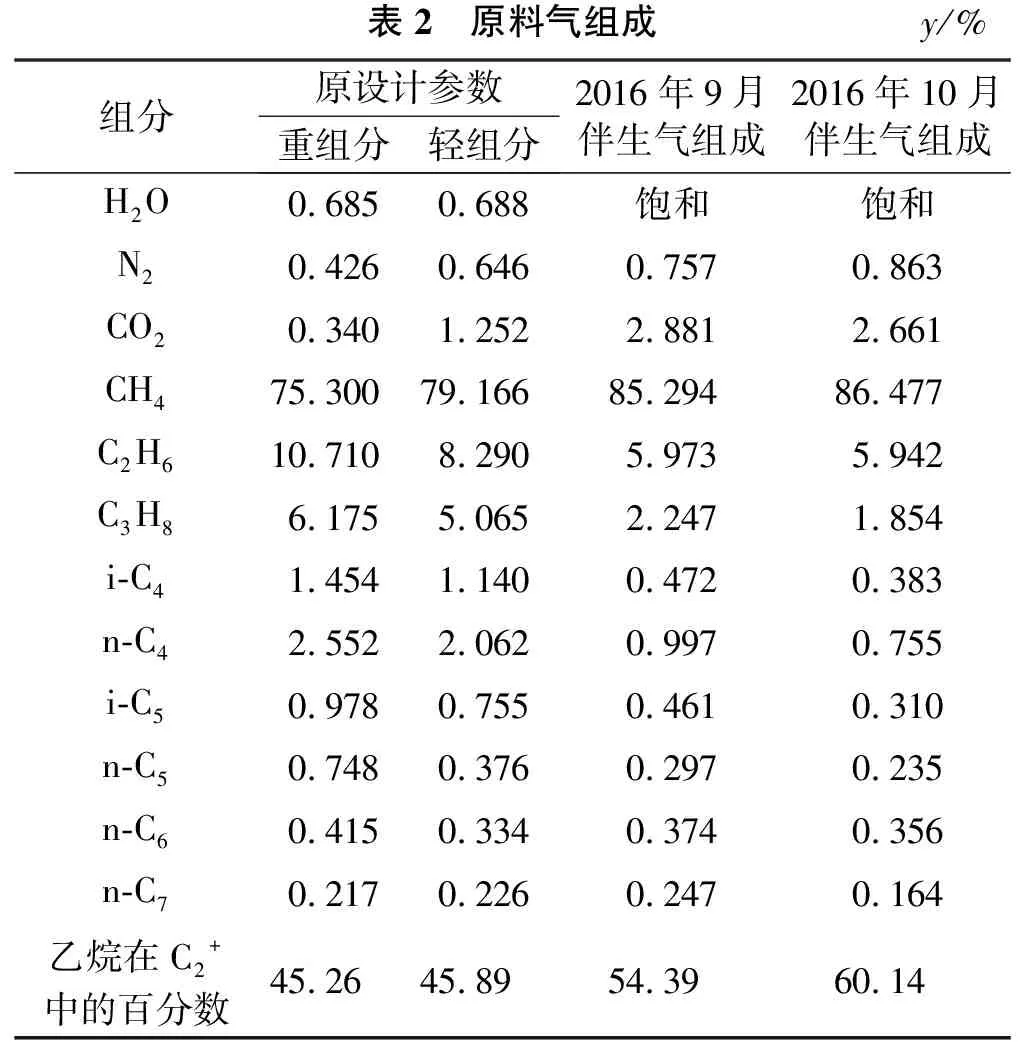

蒸馏是气液两相间的传质过程,因此以常用组分在两相中的浓度(组成)偏离平衡浓度的程度来衡量传质推动力的大小。传质过程是以气液两相达到相平衡为极限的,根据亨利定律相平衡原理,在一定的温度和压力下,系统的相平衡常数K不变[15-16],如图2所示。基于表2所列原料气组成数据和亨利定律相平衡原理,若要增大乙烷的液化率,则需通过减小乙烷的液相摩尔分数来增加乙烷的液化推动力。

表2 原料气组成y/%组分原设计参数重组分轻组分2016年9月伴生气组成2016年10月伴生气组成H2O0.6850.688饱和饱和N20.4260.6460.7570.863CO20.3401.2522.8812.661CH475.30079.16685.29486.477C2H610.7108.2905.9735.942C3H86.1755.0652.2471.854i-C41.4541.1400.4720.383n-C42.5522.0620.9970.755i-C50.9780.7550.4610.310n-C50.7480.3760.2970.235n-C60.4150.3340.3740.356n-C70.2170.2260.2470.164乙烷在C2+中的百分数45.2645.8954.3960.14

yi=Kxi

(1)

式中:K为相平衡常数;yi为溶质的气相摩尔分数,%;xi为溶质的液相摩尔分数,%。

3.2 提高乙烷收率研究

3.2.1建立工艺计算模型

可在原料气中增加比乙烷更容易液化的组分,使脱乙烷塔的进料中乙烷的液相分数减小,增大其液化推动力,提高塔顶乙烷采出率,增加装置乙烷产量和收率[17-20]。因此,基于装置上述原料气基础数据、装置工艺流程(见图1)及运行参数建立装置工艺计算模型,考查不同条件下分别向原料气中加注比乙烷更易液化的组分(丙烷、丁烷)对装置乙烷收率的影响。

3.2.2向原料气中补充丙烷

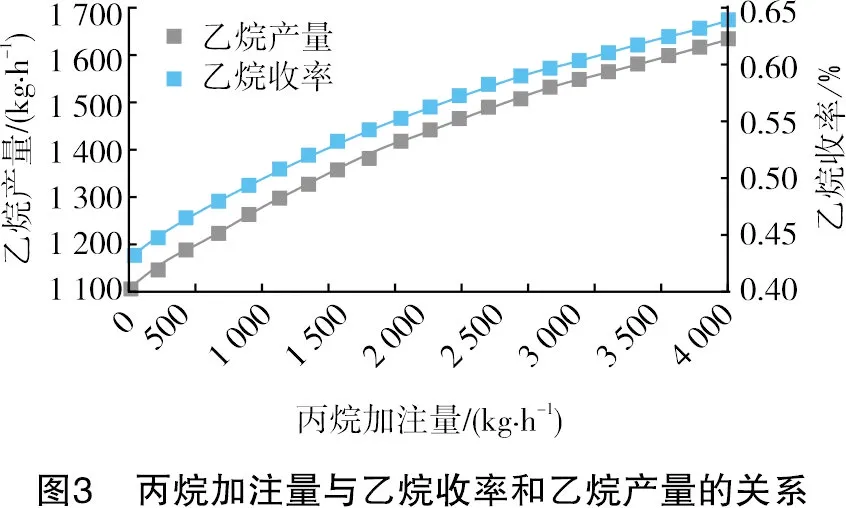

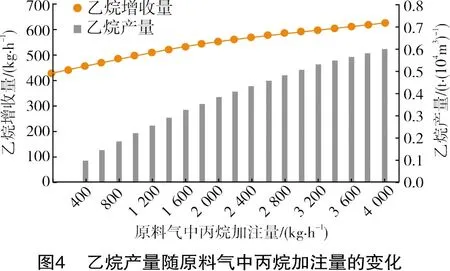

(1)在装置恒定脱甲烷塔塔顶温度为-92 ℃的条件下(装置其他工艺和机组参数运行正常,下同),考查丙烷加注量与乙烷收率的关系。由建立的工艺计算模型核算可知,乙烷产量和乙烷收率随丙烷加注量的增加而增加,如图3所示。当丙烷加注量由0 kg/h增至4 000 kg/h时,乙烷产量由1 107 kg/h提高至1 634 kg/h,乙烷收率由43%提升至64%,乙烷增收量为527 kg/h,乙烷收率增加21%。由此说明,在恒定脱甲烷塔塔顶温度为-92 ℃时,即在脱乙烷塔进料中甲烷组分含量不变时,向原料气中加注丙烷相当于使原料气气质变富,从而提高乙烷产量和收率。随着原料气中丙烷加注量的变化,乙烷的增收量和1×104m3伴生气所得的乙烷产量的变化趋势如图4所示。由图4可以看出,随着丙烷加注量的增大,乙烷增收量及1×104m3伴生气乙烷产量均呈上升趋势,但上升幅度均逐渐减小。

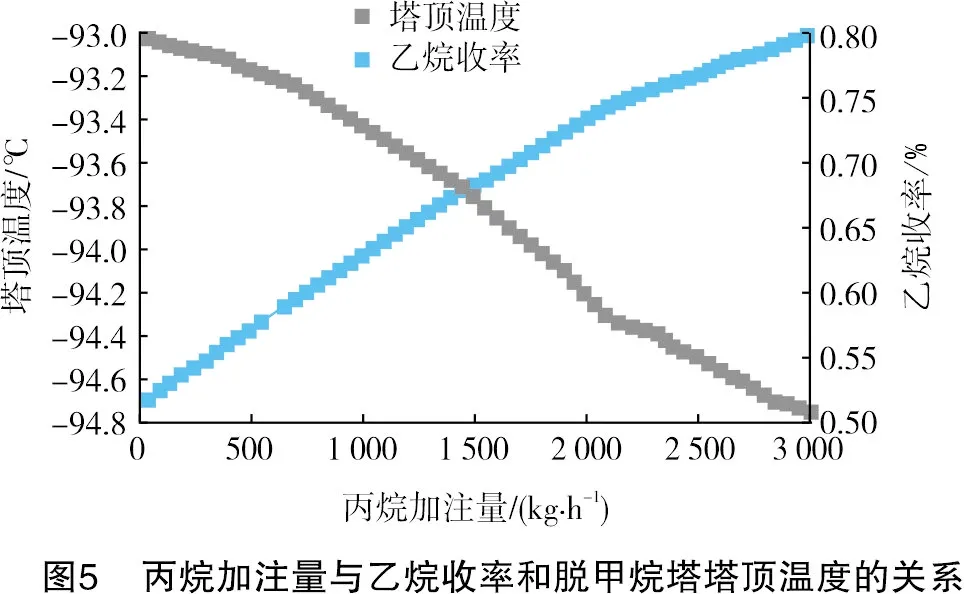

(2)在装置恒定脱甲烷塔塔底温度为0 ℃的条件下,考查丙烷加注量与脱甲烷塔塔顶温度的关系。由建立的工艺计算模型核算可知,脱甲烷塔塔顶温度随丙烷加注量的增加而降低,乙烷收率则随丙烷加注量的增加而增加,如图5所示。当丙烷加注量由0 kg/h增至3 000 kg/h时,脱甲烷塔塔顶温度由-93.0 ℃降至-94.8 ℃,乙烷收率由51%提高至80%,脱甲烷塔塔顶温度降低了1.8 ℃,乙烷收率增加30%。由此说明,脱甲烷塔塔顶温度降低,塔顶甲烷分离更加彻底,塔底采出液中C1组分减小,使脱乙烷塔进料变富,有利于提高乙烷收率。加注丙烷使脱乙烷塔进料进一步变富,促使乙烷收率有更大的提高。

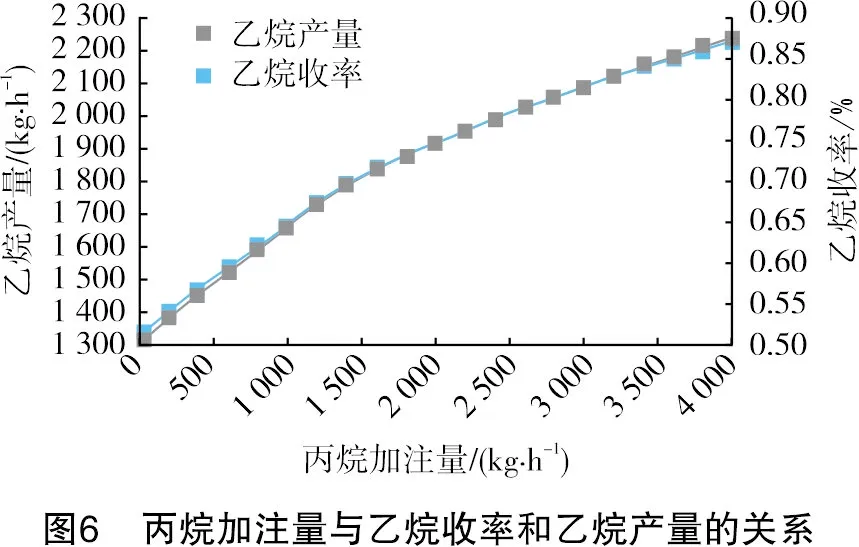

(3)在装置恒定脱甲烷塔塔底温度为0 ℃的条件下,考查丙烷加注量与乙烷收率和乙烷产量的关系。由建立的工艺计算模型核算可知,乙烷产量和乙烷收率随丙烷加注量的增加而增加,如图6所示。当丙烷加注量由0 kg/h增至4 000 kg/h时,乙烷产量由1 317 kg/h提高至2 242 kg/h,乙烷收率由51%提升至87%,乙烷增收量为925 kg/h,乙烷收率增加36%。

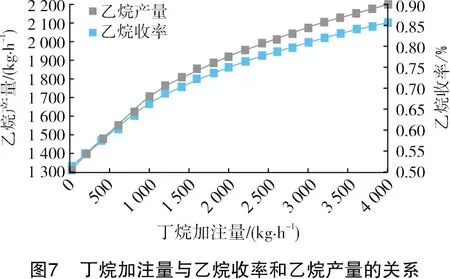

3.2.3向原料气中补充丁烷

在装置恒定脱甲烷塔塔底温度为0 ℃的条件下,考查丁烷加入量与乙烷收率和乙烷产量的关系。由建立的工艺计算模型核算可知,乙烷产量和乙烷收率随丁烷加注量的增加而增加,如图7所示。当丁烷加注量由0 kg/h增加至4 000 kg/h时,乙烷产量由1 317 kg/h提高至2 200 kg/h,乙烷收率由50%提升至85%。同理,恒定脱甲烷塔塔底温度,向原料气中补充丁烷同样可以降低脱甲烷塔塔顶温度,从而对比相同条件下分别向原料气中加注相同量的丙烷和丁烷,加注丙烷时的乙烷收率更高。

4 提高乙烷收率措施

综上所述,现拟采取原料气中并入较富原料气气源和向原料气中补充丙烷的措施,验证对装置乙烷产量和收率的影响,从而解决装置乙烷平均收率下降的问题。

4.1 现场改造方案

经现场调研,调配较富原料气气源可以采用调配榆济线原料气气源方式。由于装置脱丙烷塔塔顶生产丙烷产品,因此采用脱丙烷塔塔顶不凝气管线向原料气中补充丙烷组分,可实现向原料气补充丙烷的措施,如图8所示。

4.2 装置乙烷增产情况

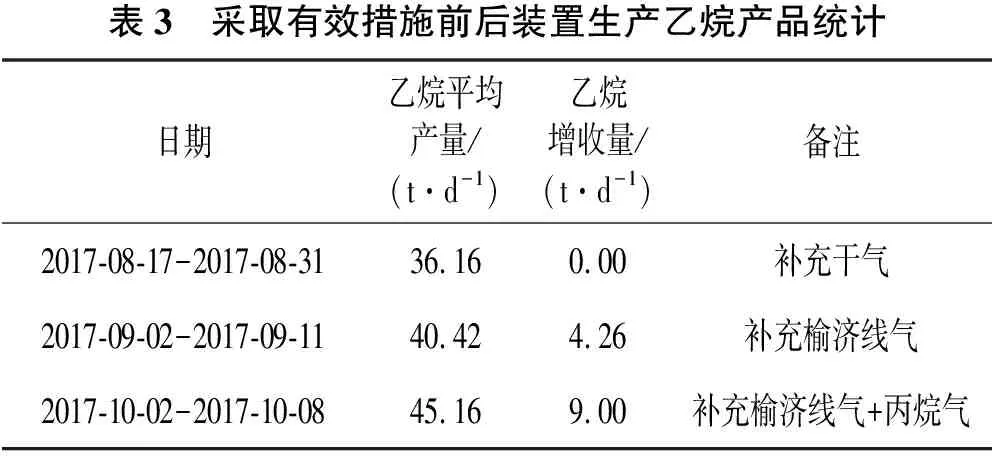

经现场技术改造,采取有效措施前后装置生产乙烷产品的产量统计如表3所列。补充榆济线较富原料气后,装置乙烷增收量为4.26 t/d;同时补充榆济线天然气和丙烷气后,乙烷增收量为9.00 t/d(>理论计算乙烷增收量8.60 t/d)。由此可见,向原料气中补充丙烷气可以有效增加乙烷产量,提高装置乙烷收率。

表3 采取有效措施前后装置生产乙烷产品统计日期乙烷平均产量/(t·d-1)乙烷增收量/(t·d-1)备注2017-08-17-2017-08-3136.160.00补充干气2017-09-02-2017-09-1140.424.26补充榆济线气2017-10-02-2017-10-0845.169.00补充榆济线气+丙烷气

4.3 应用效果

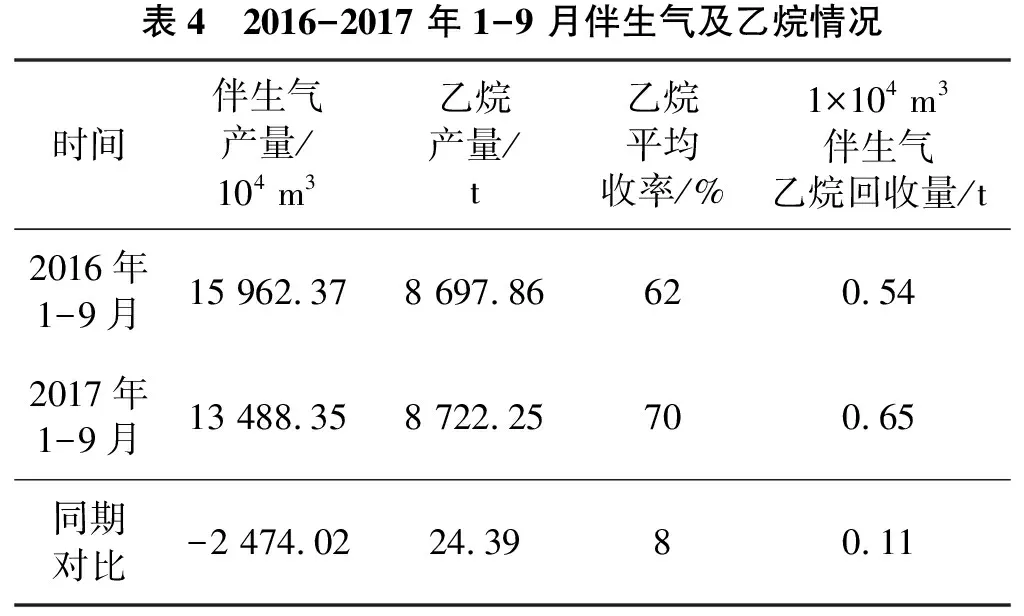

经实践证明,通过向原料气中补充丙烷可提高乙烷产量,2017 年与2016 年同期数据相比较,1×104m3伴生气回收乙烷产量由0.54 t增至0.65 t,乙烷产品年产量提高了1 438.54 t,并获得经济效益256.88 万元/年,见表4。

表4 2016-2017年1-9月伴生气及乙烷情况时间伴生气产量/104m3乙烷产量/t乙烷平均收率/%1×104m3伴生气乙烷回收量/t2016年1-9月15962.378697.86620.542017年1-9月13488.358722.25700.65同期对比-2474.0224.3980.11

5 结论

通过理论模型分析提高乙烷收率的有效措施,并将其投入现场实施,可实现乙烷产品年产量增产1 438.54 t,装置乙烷收率由62%提高至70%,获得经济效益256.88 万元/年,并可得出以下结论:

(1)采用向原料气中补充丙烷或丁烷的方法,可降低乙烷在液相组分中的摩尔分数,有效提高乙烷产量和收率,且乙烷收率随着原料气中丙烷(或丁烷)加注量的增加而提高。

(2)在恒定脱甲烷塔塔底温度时,通过向原料气中补充丙烷或丁烷,均可降低脱甲烷塔塔顶的操作温度,进一步提高装置乙烷产品的产量。

(3)对比向原料气中补充丙烷与补充丁烷的结果发现,采用向原料气中补充丙烷的方式,装置乙烷产品增产效果更好,乙烷收率提高更大。