南堡联合站轻烃回收工艺参数优化研究

吴松 高城 申权 李东升 崔军峰 雷洋 冷南江

1.中国石油冀东油田分公司油气集输公司 2.油气藏地质及开发工程国家重点实验室·西南石油大学

目前,国内天然气轻烃回收工艺主要采用重接触塔(direct heat exchange process, DHX)+透平膨胀机制冷工艺[1-3],该工艺因其较高的丙烷收率而得到广泛应用。在实际生产过程中,由于生产条件(处理量、压力、温度、气体组成等)的改变,造成丙烷收率降低,能耗增加。国内外采用的天然气轻烃回收工艺优化目前主要以提高丙烷收率、降低系统能耗为目的[4-6]。其优化方法有单因素分析法、响应面分析法等。单因素分析法是在众多参数不变的情况下,改变其中某一个参数,观察其变化规律,然后选取较优的参数值;这种方法虽然简单,但它没有考虑参数之间的相互影响,优化效果不理想。响应面分析法是分析多因素控制的目标优化方法,能够在各个因素的响应值基础上,找到对应的实验条件下的最优预测响应值。

目前,有众多研究对DHX轻烃回收工艺流程进行分析及改进优化。彭星煜等[7]基于火用分析对DHX轻烃回收工艺流程进行了改进,使得系统的火用损减少,提高了收益。蒋洪等[8]在常规的轻烃回收火用分析基础上提出了一种高级火用分析方法,能够同时定量分析设备的火用损效率与火用损改进潜力。陈波等[9]对不同模式的DHX轻烃回收工艺可行性进行了分析研究,确定了合适的关键参数范围。周刚等[10]基于单因素分析法对DHX轻烃回收工艺进行了流程与参数优化,提高了装置的净收益。邓骥等[11]通过灵敏度分析法与响应面分析法(response surface methodology,RSM)对轻烃回收工艺参数建立了回归模型与优化模型,得到了各回归参数的显著度关系与交互作用,确定出了装置的最优操作参数。向辉等[12]对轻烃回收过程关键参数进行了特性分析,通过响应面分析法与自适应粒子群(particle swarm optimization,PSO)算法对其优化求解得到Pareto解集,为不同需求下轻烃回收参数优化提供了有效的方法。

本研究在单因素分析结果的基础上,采用响应面分析法优化南堡联合站轻烃回收工艺操作参数。

1 天然气轻烃回收工艺

1.1 原料气条件

天然气组成见表1。天然气流量(20 ℃、101.325 kPa下):43×104m3/d;天然气压力:0.3 MPa;天然气温度:24.9 ℃;干气外输压力:0.76 MPa;干气外输温度:35 ℃。

表1 原料气干基组成%组分摩尔分数组分摩尔分数组分摩尔分数甲烷78.10新戊烷0.01二氧化碳3.21乙烷8.59异戊烷0.47氮气2.34丙烷4.02正戊烷0.40氧气0.10异丁烷0.86己烷0.31辛烷和更重组分0.03正丁烷1.45庚烷0.11

1.2 天然气轻烃回收工艺流程

南堡联合站轻烃回收工艺流程如图1所示。该工艺的特点是利用重接触塔提高了轻烃的收率。目前,丙烷收率为90.50%,C3+收率,95.96%,液化气产量为2 553 kg/h,稳定轻烃产量为502.6 kg/h,比功耗为134 995.5 kJ/kmol。

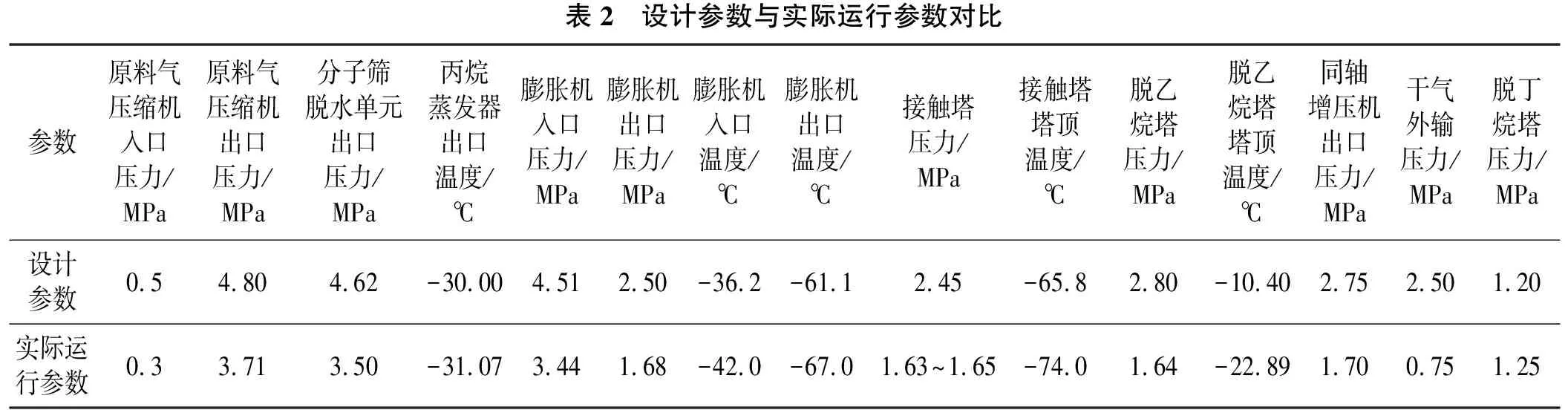

表2 设计参数与实际运行参数对比参数原料气压缩机入口压力/MPa原料气压缩机出口压力/MPa分子筛脱水单元出口压力/MPa丙烷蒸发器出口温度/℃膨胀机入口压力/MPa膨胀机出口压力/MPa膨胀机入口温度/℃膨胀机出口温度/℃接触塔压力/MPa接触塔塔顶温度/℃脱乙烷塔压力/MPa脱乙烷塔塔顶温度/℃同轴增压机出口压力/MPa干气外输压力/MPa脱丁烷塔压力/MPa设计参数0.54.804.62-30.004.512.50-36.2-61.12.45-65.82.80-10.402.752.501.20实际运行参数0.33.713.50-31.073.441.68-42.0-67.01.63~1.65-74.01.64-22.891.700.751.25

1.3 装置运行参数与设计参数对比

该装置运行参数与设计参数有一定的差异,见表2。目前C3收率为90.50%、C3+收率为95.96%,C3收率还有待进一步的提高。

2 天然气轻烃回收关键参数的单因素分析

基于HYSYS软件分析深冷装置的增压单元、冷冻分离单元、轻烃分馏单元等关键参数,通过分析得出各单因素的取值范围,为多因素的响应面分析提供了参考依据。

2.1 增压单元

天然气增压单元主要是提高天然气的压力,满足轻烃回收透平膨胀机的膨胀比,达到深冷要求的温度,主要设备是压缩机和冷却器。

2.1.1增压压缩机出口压力

图2是增压压缩机出口压力对C2-液化率、C3收率及总能耗影响的关系图。由图2可知,原料气压缩机出口压力增加,C2-液化率、C3收率以及天然气处理装置总能耗都增加,其中C2-液化率增长趋势变陡,C3收率增长趋势变缓,总能耗仍增长较大。当压力增加到3.8 MPa以上时,继续增加压力,对C2-液化率及总能耗增加的影响远大于对C3收率的影响。在保证较高的C3收率的同时,也要考虑外输天然气的品质。因此,原料气增压应在3.4~3.8 MPa范围内。

2.1.2压缩机后水冷器出口温度

由于原料气压缩机后冷器为水冷,出口温度受环境温度影响,因此需考虑由于季节变化引起的后水冷器出口温度变化对C3收率以及装置总能耗的影响,从而确定是否需要增加冷却器,影响结果如图3所示。

由图3可知,随着压缩机出口后水冷器温度降低,C3收率增加的同时,总能耗也在增加。但降低温度对能耗增加的影响大于对C3收率提高的影响,且温度过高会导致C3收率较低。因此,要保证较高的C3收率,压缩机后水冷器出口温度应控制在25~35 ℃。当出现高温天气时,后水冷器温度无法降低,因此,应增加冷却器。

2.2 冷冻分离单元

冷冻分离单元主要是对天然气进行降温,从而获得液烃。主要设备有低温分离器、透平膨胀机以及重接触塔等。

2.2.1低温分离器温度

图4是低温分离器1温度与C3收率、装置总能耗的关系图。由图4可知,随着丙烷制冷温度降低,C3收率逐渐减少,装置总能耗增加,当温度降至-32 ℃时,若继续降低温度,C3收率下降趋势增大,能耗则呈线性增长。因此,要达到较高的C3收率和较低的能耗,低温分离器1温度不宜过低,建议不低于-32 ℃。

2.2.2膨胀机膨胀端出口压力

膨胀机是该流程中主要的冷量来源[13-14]。图5是C2-液化率、C3收率及装置总能耗随膨胀端出口压力变化的关系图。由图5可知,随着膨胀端出口压力降低,C2-液化率、C3收率以及装置总能耗均在增加,其中C3收率增加逐渐变缓。在保证较高的C3收率和较好的外输干气品质的同时,也要考虑总能耗的增加,因此膨胀端出口压力应保持在1.5~2.0 MPa范围内。

2.2.3重接触塔

图6是重接触塔塔顶压力对塔顶温度、C3收率以及装置总能耗影响的关系图。由图6可知,当塔顶压力从1.60 MPa开始升高,塔顶温度也随之升高,C3收率降低,装置总能耗升高;当塔顶压力从1.60 MPa降低,C3收率降低。根据分析可得,重接触塔塔顶压力应为1.60~1.72 MPa,此时,塔顶温度为-74.18~-72.67 ℃。

2.3 轻烃分馏单元

轻烃分馏单元设有脱乙烷塔、脱丁烷塔。重接触塔塔底液相进入脱乙烷塔,轻组分经脱乙烷塔塔顶换热器换热后回流进入重接触塔,脱乙烷塔塔底液烃进入脱丁烷塔得到液化气和稳定轻烃。

2.3.1脱乙烷塔

图7是脱乙烷塔塔底压力与塔顶温度、C3收率及装置总能耗的关系图。由图7可知,随着塔底压力升高,塔顶温度逐渐降低,C3收率逐渐升高,但当压力升高到1.68 MPa时,C3收率增长变缓。随着塔底压力升高,装置总能耗也在增加。由此可见,在保证较高C3收率和较合理能耗的前提下,脱乙烷塔塔底压力应为1.63~1.68 MPa。

图8是脱乙烷塔塔底温度与C2-含量、C3收率及塔底重沸器能耗的关系图。由图8可知,随着脱乙烷塔塔底温度降低,塔底凝液中C2-含量增加,C3收率也逐渐增加,塔底重沸器能耗降低。在通过降低脱乙烷塔塔底温度来保证较高C3收率时,还需考虑外输干气的品质,而不能仅考虑降低塔底温度,因此,塔底温度应保持在64~67 ℃范围内。

2.3.2脱丁烷塔

图9是脱丁烷塔塔底压力与稳定轻烃饱和蒸气压、液化气产量及能耗的关系图。由图9可知,随着脱丁烷塔塔底压力升高,稳定轻烃饱和蒸气压升高,液化气产量与能耗逐渐降低。由于该天然气处理装置轻烃分馏脱丁烷塔塔底产品为稳定轻烃,质量指标符合标准GB 9053-2013《稳定轻烃》中2号稳定轻烃饱和蒸气压<74 kPa的要求[15]。因此,脱丁烷塔塔底压力应保持在1.26~1.36 MPa范围内。

图10是脱丁烷塔塔底温度与稳定轻烃饱和蒸气压、液化气产量及能耗的关系图。由图10可知,随着塔底温度升高,稳定轻烃饱和蒸气压逐渐降低,液化气产量与能耗逐渐增加。当塔底温度升高到155 ℃时,液化气产量增长趋势变缓,而能耗仍以接近线性趋势增长。因此,在满足稳定轻烃饱和蒸气压达到要求的前提下,要保持能耗较低,塔底温度应在145~155 ℃范围内。

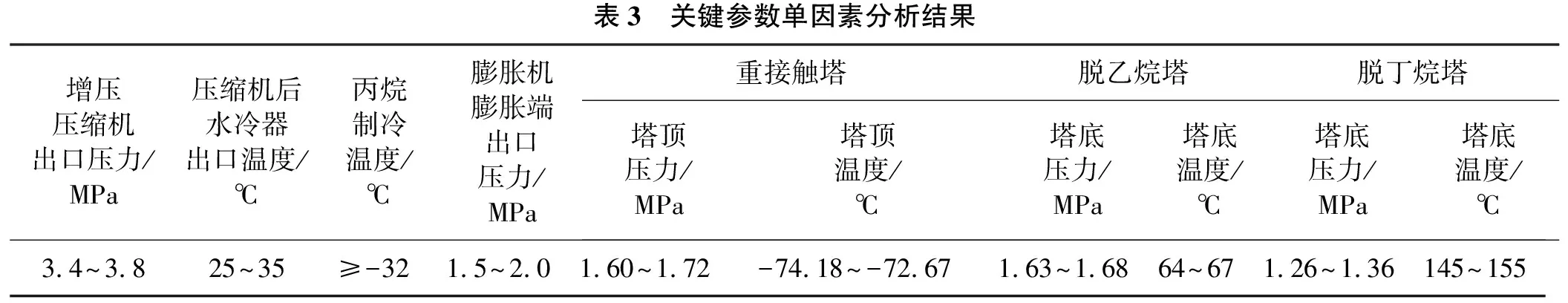

综上所述,关键参数单因素分析结果见表3。

表3 关键参数单因素分析结果增压压缩机出口压力/MPa压缩机后水冷器出口温度/℃丙烷制冷温度/℃膨胀机膨胀端出口压力/MPa重接触塔脱乙烷塔脱丁烷塔塔顶压力/MPa塔顶温度/℃塔底压力/MPa塔底温度/℃塔底压力/MPa塔底温度/℃3.4~3.825~35≥-321.5~2.01.60~1.72-74.18~-72.671.63~1.6864~671.26~1.36145~155

3 系统参数优化

3.1 确定目标函数

以较低的能耗获得较高的C3产品量为优化目标对该系统进行优化,根据以上分析,该天然气处理系统可建立如下优化模型:

目标函数:

(1)

式中:Ei为第i个装置的能耗,kJ/h;QYT为脱乙烷塔塔底液烃摩尔流量,kmol/h。

约束条件:

RC3≥95%

(2)

-32≤t1≤-25

(3)

3.4≤p1≤3.8

(4)

1.6≤p2≤2.0

(5)

1.63≤p3≤1.68

(6)

65≤t2≤67

(7)

式中:RC3为丙烷收率,%;t1为低温分离器1温度,℃;p1为压缩机出口压力,MPa;p2为膨胀机膨胀端出口压力,MPa;p3为脱乙烷塔塔底压力,MPa;t2为脱乙烷塔塔底温度,℃。

3.2 基于响应面的参数优化求解

3.2.1BBD响应面设计

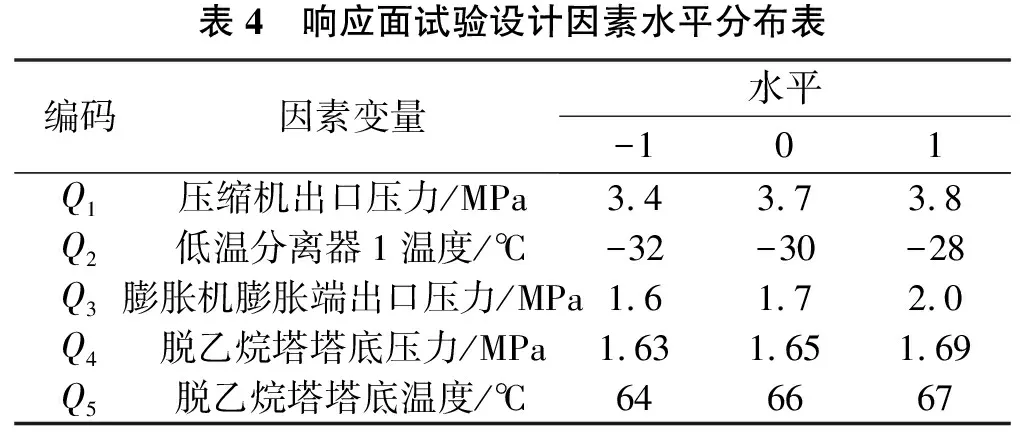

根据单因素分析结果,选取单因素参数中的5个参数作为自变量:压缩机出口压力、低温分离器1温度、膨胀机膨胀端出口压力、脱乙烷塔塔底压力、脱乙烷塔塔底温度,分别用Q1、Q2、Q3、Q4、Q5来表示,变量的低、中、高水平用-1、0、1来表示。根据式(8),对自变量进行编码。

(8)

式中:Qi为自变量编码值;qi为自变量实际值;q0为自变量在中心点处的真实值;Δq为自变量的变化步长。

根据单因素分析结果表3选取各个自变量的变化范围,BBD法采用五因素三水平组合设计[16-17]。试验因素编码及水平如表4所列。

表4 响应面试验设计因素水平分布表编码因素变量水平-101Q1压缩机出口压力/MPa3.43.73.8Q2低温分离器1温度/℃-32-30-28Q3膨胀机膨胀端出口压力/MPa1.61.72.0Q4脱乙烷塔塔底压力/MPa1.631.651.69Q5脱乙烷塔塔底温度/℃646667

表5 响应面试验结果试验序号编码Q1/MPaQ2/℃Q3/MPaQ4/MPaQ5/℃丙烷收率/%比功耗/(kJ·(kmol)-1)13.6-281.81.686687.6613441023.6-301.81.656689.2913449433.8-281.81.656693.7513417643.6-321.81.636689.2513465753.8-301.81.656786.5413480863.6-301.61.636689.9813462273.6-301.81.656689.4713448283.6-281.81.656786.3413480593.6-302.01.656581.87135033103.6-302.01.686682.10134858113.6-301.81.656689.48134489123.6-281.81.636687.67134780133.8-321.81.656693.77134178143.8-301.81.656595.91133941153.4-301.61.656689.17134508163.4-301.81.656582.18135003173.8-302.01.656689.90134466183.6-301.81.636590.02134532193.6-301.81.686590.31134123203.6-301.61.656595.92133939213.6-302.01.656781.22135222223.4-321.81.656683.05134999233.6-321.61.656694.15134151243.6-301.61.656786.73134786253.6-321.81.656591.05134287263.8-301.81.686696.34133761273.6-282.01.656680.64135207283.4-301.81.656780.11135312293.6-301.81.636783.59135192303.6-322.01.656682.66135041313.6-302.01.636681.66135265323.8-301.61.656692.88134265333.4-301.81.686680.19135006343.6-301.81.656689.29134504353.6-321.81.656786.28134810363.6-301.81.656689.31134494373.6-301.61.686694.89133855383.8-301.81.636689.49134654393.4-281.81.656679.38135303403.4-301.81.636680.39135370

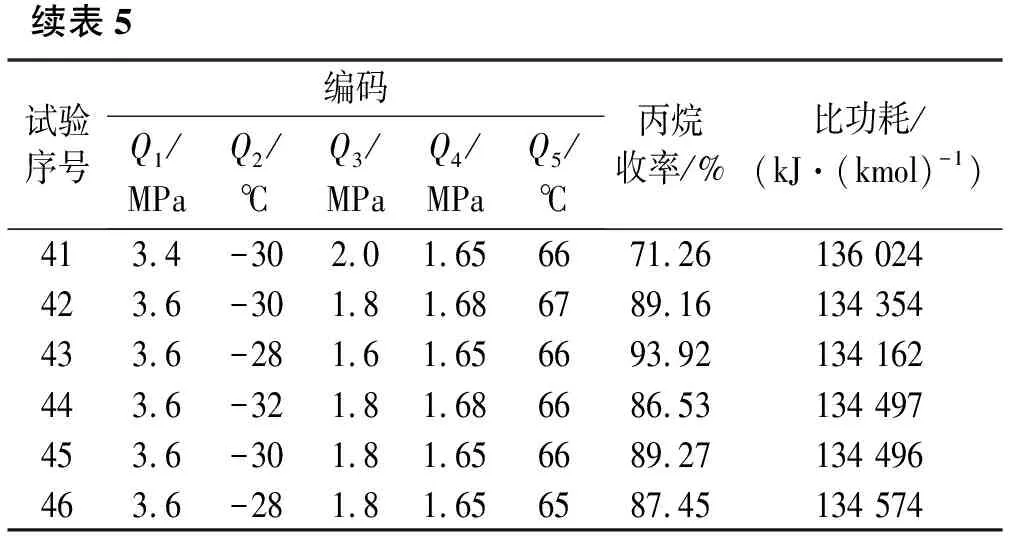

续表5试验序号编码Q1/MPaQ2/℃Q3/MPaQ4/MPaQ5/℃丙烷收率/%比功耗/(kJ·(kmol)-1)413.4-302.01.656671.26136024423.6-301.81.686789.16134354433.6-281.61.656693.92134162443.6-321.81.686686.53134497453.6-301.81.656689.27134496463.6-281.81.656587.45134574

根据表5中的正交试验方案,将每一个试验点进行计算。试验结果通过回归分析方法进行回归拟合,得到最优拟合二次多项式方程。回归模型如式(9)所示。

(9)

式中:y为响应值;xi为不同的因素;m为因素个数;βi为因素xi的线性效应;βii为因素xi的二阶效应;βij为因素xi和xj的交互作用效应;ε为模型误差。

根据BBD正交试验结果,利用回归模型进行回归拟合[18],得到南堡联合站脱乙烷塔塔底液烃比功耗模型,其方差分析结果如表6所列。

由表6可知:装置模型显著P值远远小于0.05,表明该模型具有极高的显著性;南堡联合站天然气处理系统工艺中的5个变量因素的交互作用对脱乙烷塔塔底液烃比功耗的影响主次顺序为Q1Q3>Q3Q5>Q1Q5>Q1Q4>Q4Q5>Q3Q4>Q1Q2>Q2Q5>Q2Q4>Q2Q3;该模型的修正决定系数(R2的修正值)为0.979 1,表明模型中有97.91%对脱乙烷塔塔底液烃比功耗的影响来自于这5个因素;校正相关性系数Adj-R2为0.962 5,二者的差距比较小,表明模型具有较好的回归性,可以解释96.25%响应值的变化;信噪比(adeq precision)=35.87,大于4,表明模型具有较高的可信度,可用于预测[19]。

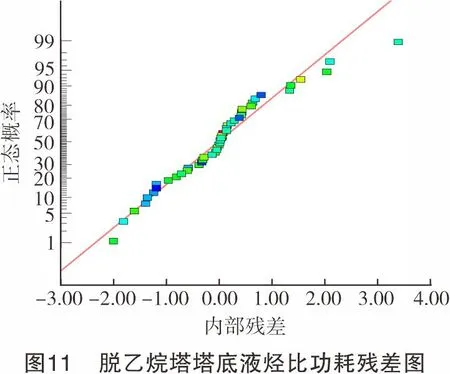

通过图11的回归模型残差分析,实验数据点均匀地分布在拟合曲线两侧,说明脱乙烷塔塔底液烃比功耗试验的残差呈现正态分布,表示回归模型所代表的定量关系准确。

3.2.2响应曲面图分析

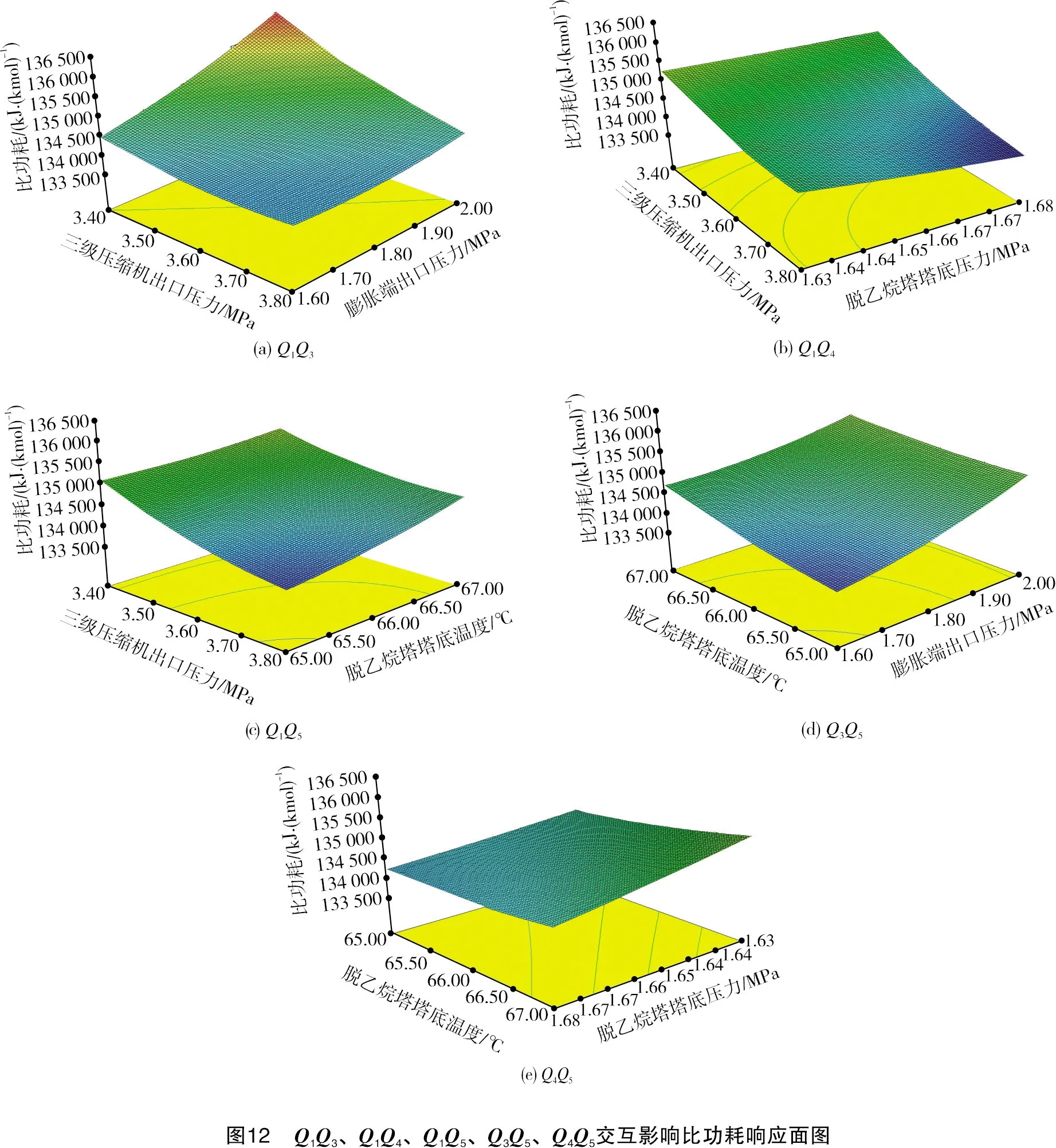

由模型方差分析发现,Q1Q3、Q1Q4、Q1Q5、Q3Q5、Q4Q5对脱乙烷塔塔底液烃比功耗影响较大,利用Design Expert软件绘制出响应值与相关影响因素的三维图,结果如图12(a)~图12(e)所示。

响应面的坡度反映了响应值对于该因素的敏感性,坡度越陡,则对该因素的变化反应越敏感[20-22]。由图12(a)~图12(e)可知:比功耗随着三级压缩机出口压力升高、膨胀端出口压力降低而降低;比功耗随着三级压缩机出口压力升高、脱乙烷塔塔底压力升高而降低;比功耗随着三级压缩机出口压力升高、脱乙烷塔塔底温度降低而降低;比功耗随着膨胀端出口压力降低、脱乙烷塔塔底温度降低而降低;比功耗随着脱乙烷塔塔底压力升高、脱乙烷塔塔底温度降低而降低。两种因素交互作用坡度较陡,对综合能耗影响显著。

3.2.3多变量约束最优化结果

图13是优化结果响应面图。由图13可得最终优化结果为:压缩机出口压力3.60 MPa,低温分离器1温度-30.10 ℃,膨胀端出口压力1.62 MPa,脱乙烷塔塔底压力1.68 MPa,脱乙烷塔塔底温度65 ℃。

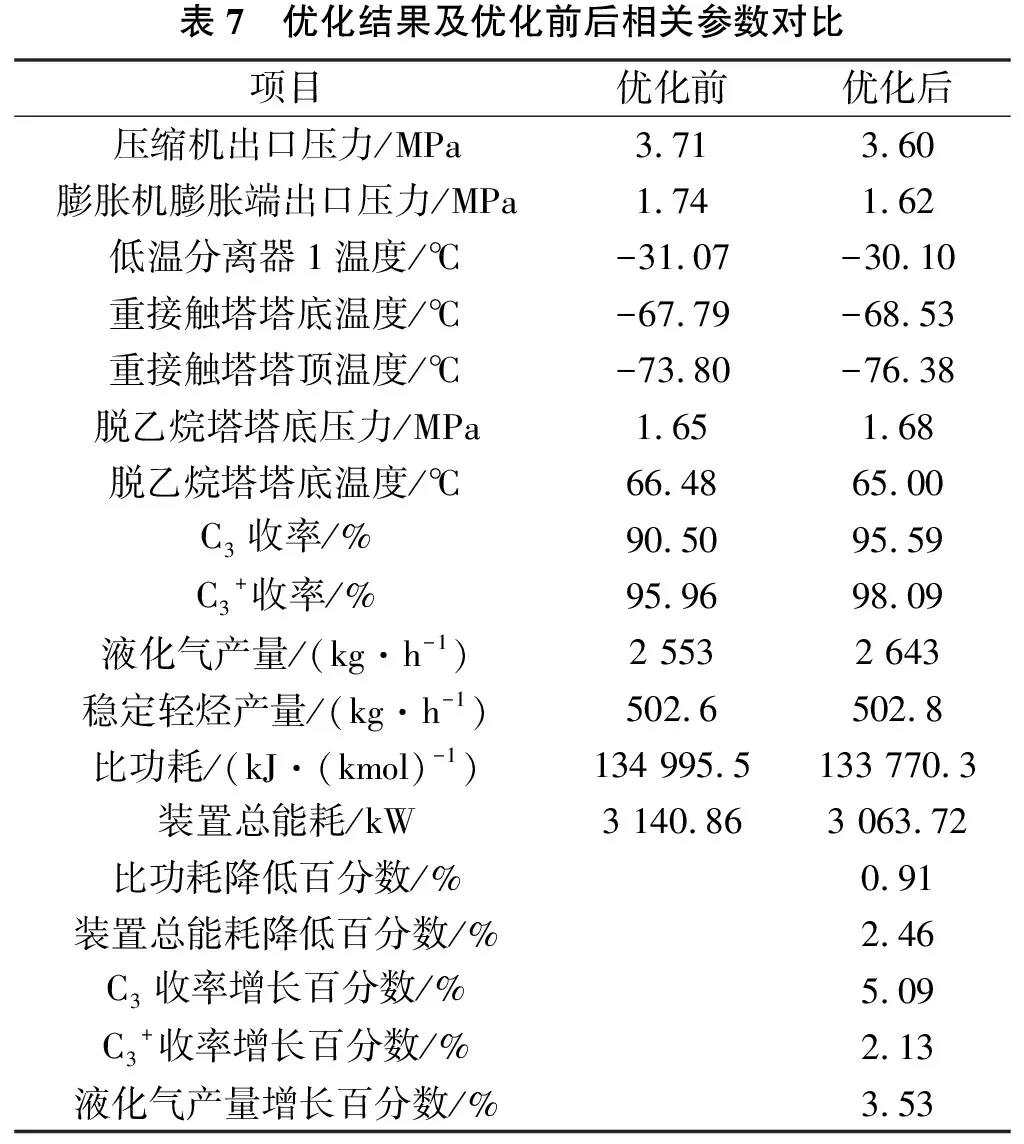

4 装置实际生产验证

南堡联合站轻烃回收装置采用以上响应面的优化结果后实施参数调整,如表7所列。由表7可知,通过多因素参数优化,C3收率从90.50%提高到95.59%,增加了5.62%;比功耗从134 995.5 kJ/kmol降到133 770.3 kJ/kmol,降低了0.91%,装置总能耗从3 140.86 kW降到3 063.72 kW,减少了2.46%;液化气产量从2 553 kg/h增加到2 643 kg/h,提升了3.53%,效果明显。

表7 优化结果及优化前后相关参数对比项目优化前优化后压缩机出口压力/MPa3.713.60膨胀机膨胀端出口压力/MPa1.741.62低温分离器1温度/℃-31.07-30.10重接触塔塔底温度/℃-67.79-68.53重接触塔塔顶温度/℃-73.80-76.38脱乙烷塔塔底压力/MPa1.651.68脱乙烷塔塔底温度/℃66.4865.00C3收率/%90.5095.59C3+收率/%95.9698.09液化气产量/(kg·h-1)25532643稳定轻烃产量/(kg·h-1)502.6502.8比功耗/(kJ·(kmol)-1)134995.5133770.3装置总能耗/kW3140.863063.72比功耗降低百分数/%0.91装置总能耗降低百分数/%2.46C3收率增长百分数/%5.09C3+收率增长百分数/%2.13液化气产量增长百分数/%3.53

5 结论

(1)通过对单因素分析,影响丙烷收率和装置能耗的关键参数取值范围为:压缩机出口压力3.4~3.8 MPa,低温分离器1温度-32~-28 ℃,膨胀机膨胀端出口压力1.6~2.0 MPa,脱乙烷塔塔底压力1.63~1.69 MPa,脱乙烷塔塔底温度64~67 ℃。

(2)以系统回收装置最小比功耗为目标,依据单因素分析结果,采用响应面分析法对参数进行寻优,确定了多因素最佳关键参数组合,最终的优化参数组合为:压缩机出口压力3.60 MPa,低温分离器1温度-30.10 ℃,膨胀端出口压力1.62 MPa,脱乙烷塔塔底压力1.68 MPa,脱乙烷塔塔底温度65 ℃。

(3)采用响应面多因数参数优化的结果在实际装置中的应用,与装置优化前相比,优化后的流程C3收率提升了5.62%,比功耗降低了0.91%,装置总能耗降低了2.46%,液化气产量增加了3.53%,效果明显。

(4)响应面分析法用于天然气轻烃回收的多参数优化,提高了丙烷收率,降低了装置能耗,具有很好的经济性。