狭小空间内大型构件多点起吊机构分析

钱彬彬, 王云智

(沈阳新松机器人自动化股份有限公司, 辽宁 沈阳 110000)

0 引言

随着国家现代化轨道建设的战略实施, 越来越多的苛刻工况下,大型构件支撑承重结构被使用,如构件要下探到地下洞库安装。 由于装备制造行业不断向着大型化发展,现场的安装调试需要配备形式各样大型起重设备。随着基建的市场份额越来越大, 许多重型机器生产厂家希望拥有自己的重型起重组装设备,完成现场的安装、调试,并要求起重机安全、稳定、可靠,运行平稳。准确,便于拆装、运输,并可随机反复使用。

本文基于某实际工程大型构件吊装就位需求, 提出的技术痛点。解决狭小垂直运输井道,完成大型型重载构件安装就位,整个过程不能与井壁碰撞,同时要满足浇筑构件质心偏差大,仍能平稳起吊要求[1]。 提出多吊点完成细长比大的直立构件吊装需求。

1 吊点方案布置

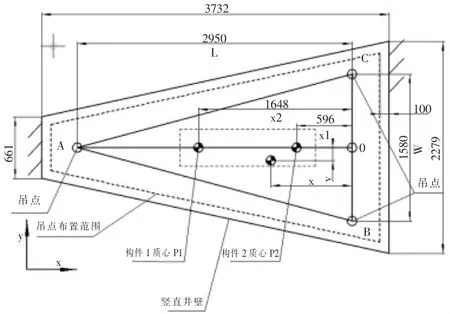

吊装通道井壁内部空间尺寸、大型构件参数见图1,吊点布置范围, 在下图等腰梯形内部, 任意位置布置大型构件,构件总高7.6m,质量70t。 吊机起升工作级别为M5,收高度要求,吊机系统总高度:≤3m(吊机系统顶部至吊点处最小距离);吊机系统自身总重:≤20t;吊机系统有效行程:20m;负载垂直吊装速度:10~20mm/s,具有速度调节功能;空载垂直吊装速度:≤50mm/s;垂直吊装定位精度:±10mm。

图1 吊机系统工作空间

根据上述吊点布置范围尺寸要求, 结合吊钩外形尺寸,初步设计三个吊点位于三角形ABC 顶点[2]。 在现有技术水平下,将吊钩尽可能选择体积小,强度高, 摆动幅度小,进行方案布置,而后再进行校核;若不满足再重新调整布局,再二次校核,直至布局合理,校核满足。

2 吊机载荷理论分析

2.1 各吊点受力计算

结合图1 布局尺寸, 对大型直立构件吊装进行受力分析,三吊点及大型直立构件理论质心位置x1、x2 如图1矩形框内所示。 已知吊机参数见表1,ABC 三点实施拉力分别定义为Fa,Fb,Fc,构件最大重量70t。

表1 吊机参数表

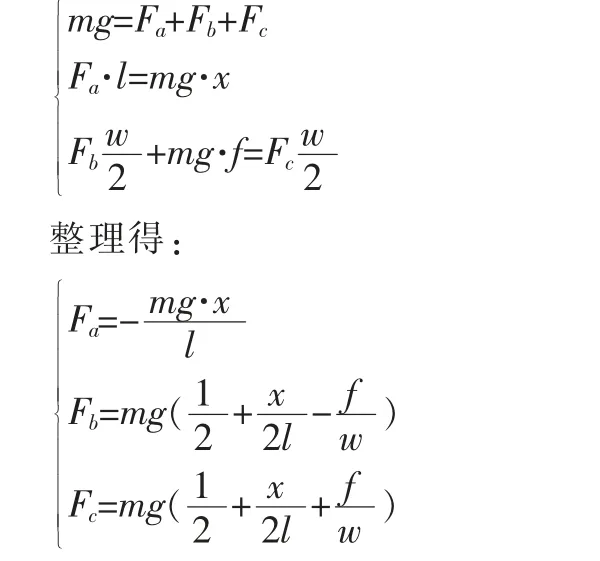

起吊大型直立构件时[3],根据力和力矩平衡得到如下:

综合上表求得, 起吊构件1 时,A 吊点受力最大,为39.1t。起吊构件2 时,B、C 吊点受力最大,为27.9t,吊机各点布置图见图2。

图2 吊机布局图

2.2 质心范围理论规划

吊装要求两类构件质心允许在长1452mm,宽400mm 的矩形框范围任意偏差,吊机系统均能平稳完成吊装,兼容范围见图1 内虚线矩形框。

分析ABC 三点实时拉力及质心坐标[4],根据力和力矩平衡得到如下公式:

根据实际情况得:

2.3 吊机驱动计算

已知吊机垂直升降行程L,提升速度V,设计卷扬滚筒直径D,在筒绳圈n,钢丝绳线径d。

滚筒直径:D=L/1000/(n×π)+2×d/2

钢丝绳中径:Dj=D+2×d/2=D+d

额定速度:Ve=n电/2×π×Dj×10-3/i总≥V

额定扭矩:Te=Gg×Dj×10-3/2其中:G—单吊机额定起重载荷。

按电机样本选取电机1PH8135F 系列, 带高速制动及伺服编码器。

对该系列电机转动惯量匹配进行复核,查阅设计规范[9]机构起动时间和加速时间的计算,机构起动时间tq(s)。

其中PQ—额定起升载荷(N);D—按最外层钢丝绳中心计算的卷筒卷绕直径(m);g—重力加带速度(m/s2);a—钢丝绳滑轮组的倍率;i—由电机轴到卷筒轴的总传动比;μ—起升物品时起升机构传动装置和滑轮组的总效率;Mdq—电动机平均起动转矩。

Mdq=λASMN

其中λAS—电动机平均起动转矩倍率;MN—电动机额定起动转矩(Nm)。

经过计算,采用此型号扭矩的伺服电机,启动时间最快可达到t=0.053s 小于使用于规范中提到的做精密安装用起重机启动时间要求(1~3s),满足设计。

3 结果分析

3.1 构件质心兼容求解

结合上节分析,对多种构件进行70t 起吊,方案布局中A 吊点受力最大为39.1t。 基于此,计划将通过线性规划理论[5],在满足70t 负载起吊,同时质心在矩形框区域内任意变动, 将各点的卷扬额定负载控制在合理的安全系数下进行计算,防止冗余设计。

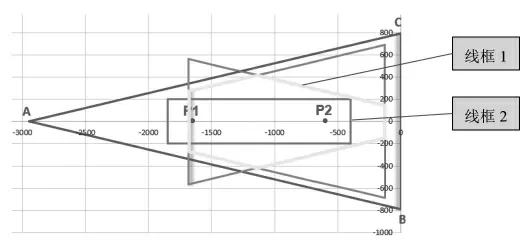

同时,考虑三点起吊各点负载F,防止出现任意两点ΔF 差值过大[6],出现构件提升过程中倾斜。 分别将单个吊点受力按3t~40t、3t~50t、3t~60t 设计, 结合同类项目经验可知,ΔF≤37t、47t、57t 得出允许安全吊装条件下[7],构件质心范围,见图3~图5 所示。

图3 允许构件质心偏差范围(3t≤Fx≤40t)

图4 允许构件质心偏差范围(3t≤Fx≤50t)

图5 允许构件质心偏差范围(3t≤Fx≤60t)

上图线框1 为吊机系统吊装允许质心偏差范围,线框2 为客户指标要求的区域范围。 当线框1 全包含线框2[8],则代表满足客户工艺要求。

可知,图3 线框1 与线框2 相交,不满足设计指标要求;图4 线框1 包含线框2,满足设计指标要求;图5 线框1 包含线框2,亦满足设计指标要求;

3.2 多点起吊机构方案设计

综合上述分析,按照构件的重心范围:在长1452mm,宽400mm 的长方形范围内部见图1。起重量70t,经计算,构件重心偏移到距离井壁左边1682mm,偏离梯形中心线上或下200mm 时,产生的拉力最大为431KN。

根据GB/T3811-2008《起重机设计规范》[9],机构工作级别M5, 增大系数1.16。 吊机单吊点的最大起重量:499.96kN≈500kN,取整后,按照50t 为最大起重量。

则单吊机额定载荷G 为50t 以上, 按设计布局布置三点的吊机,可满足两类质心构件平稳起吊,亦兼容浇筑构件质心偏差。 避免选择单吊机额定载荷60t,防止出现设计冗余。

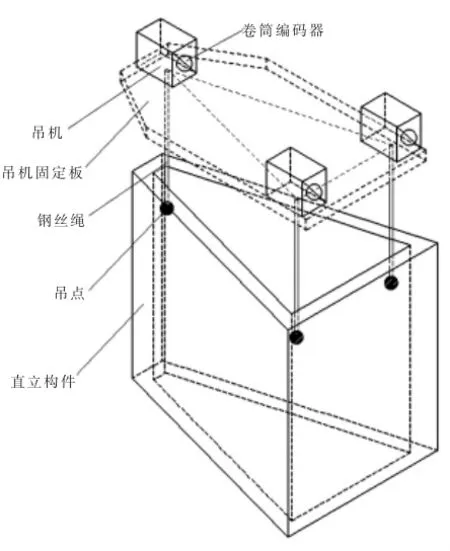

设计一套满足两类构件(下文简称构件1、构件2)在通道井壁中起吊,同时兼容一定范围内浇筑质心偏差的构件吊装平衡作业方案,见图6。

图6 三吊机方案布置图

(1) 将吊机理论布置点设置在底1580mm、 高2950mm等腰三角形节点上, 可满足狭小空间,垂直井壁内构件起吊。

(2)各卷扬额定载荷设置为50t, 满足客户需求在长1452mm、 宽400mm 矩 形 框内,构件质心任意偏差,且满足70t 负载起吊。

(3) 三吊机初始位置建立基准, 采用编码器建立反馈,完成超差调整,保持提升平稳。

4 结束语

本文设计一套基于空间受限 (如构件要下探到地下洞库安装)工况的三吊机同步平衡起吊结构,满足多种大型直立构件,其浇筑成型后质心大范围偏差,仍能平稳起吊要求。 解决狭小垂直通道内,重载构件下放安装,及维修起吊问题。 最后通过理论计算,将机构设计和选型,做到经济实用、安全可靠,为同类多点起重吊机布置方案设计,提供理论依据。