仲巴赫测径仪在邯钢棒材的应用

赵 亮, 汲康康, 刘辰娇

(河北钢铁集团邯钢公司大型轧钢厂, 河北 邯郸 056015)

0 引言

随着科技的发展和邯钢棒材轧制技术的进步, 对于检测设备的技术指标和精度也提出了更高的要求。 为了能够快速、稳定、准确地测量出成品尺寸,提高生产节奏和生产效率, 邯钢大型轧钢厂棒材生产线采用了瑞士ZUMBACH 公司设计制造的SMO 160-S2-IPC 光学测径仪,设置于成品轧机出口处,用来对轧制成型棒材的直径进行在线测量和控制。 主要技术参数: 测量范围:13~90.00mm,测量精度:±0.015mm,测量区域:160×160mm,轧制产品温度:1000℃, 轧制速度:30m/s, 显示分辨率:0.01 mm。

1 系统配置

1.1 测量单元

放置在成品轧机出口处, 用4 个角螺栓固定在轧线的平台上,安装简单方便。

1.2 连接和控制单元L.O.P

放置在测量单元附近, 主要包括用于实时数据压缩和过滤处理的处理器、连接测量单元的输入端、连接主处理器的光纤输入端,L.O.P 与测量单元通过信号电缆进行连接。

1.3 处理单元和显示系统

主处理器放置在棒材轧线控制室内, 处理器采用最新的工业级专用PC 机,运行在固态存储器上,硬盘只是用来系统备份和数据储存。 它是通过光纤与测量单元连接。 主显示和键盘放置在轧线控制室操作平台上。

1.4 远程显示单元

在现场配置一台远程图形显示器, 便于现场操作人员及时观察和调整产品尺寸和轧机状态, 根据测量的图形和数据调整轧机。

1.5 风机

测量单元配备一台冷却风机,放置在测量单元附近。

1.6 水冷却及保护装置

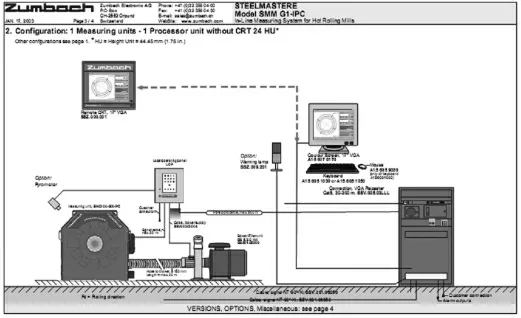

该装置是直接安装在测量单元上, 用于冷却及保护测量单元,外接循环水。 系统配置见图1。

图1 邯钢棒材仲巴赫测径仪SMO 160-S2-IPC 系统配置图

2 工作原理

仲巴赫测径仪采用尖端的光学测量技术和微处理技术,控制核心是测量单元,其内部主要包含:2 组激光测量头、摆动机械、保护和冷却机构。 整个测量单元采用先进的机械加工技术,结构非常紧凑和坚固,摆动机械完全没有磨损,驱动采用变频电机,而且没有电刷,测量头被安装在双重保护窗内。

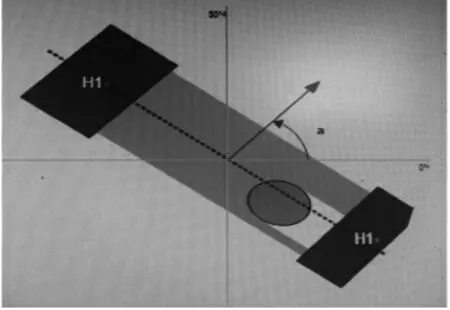

每组激光测量头由一个发射器和一个接收器组成,测量头成180°钟摆式摆动, 对棒材进行截面实时检测。 采用的基本原理就是光学映像技术。 当轧件通过时,发射器发射的红色激光束被轧件挡住,在接收器光区产生相应长度的阴影, 通过测出阴影长度来计算棒材直径和椭圆度[1],见图2。

图2 接收器光区产生相应长度的阴影

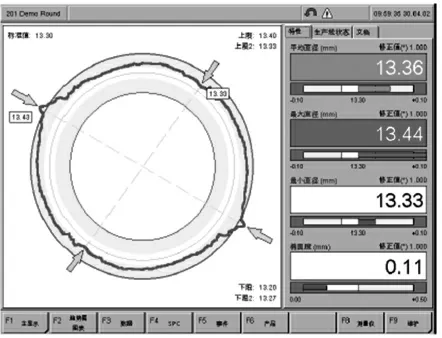

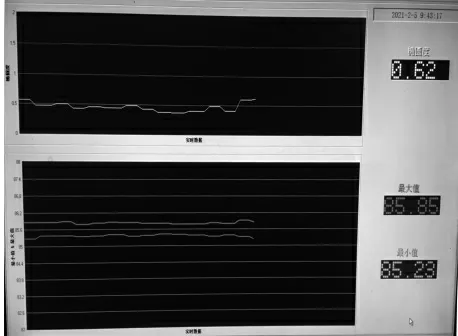

测量的数据经过主处理器处理后, 在主控室电脑应用软件“STEELMASTER”进行显示,该软件可同时处理多个测量单元的测量数据,并实时显示截面图形的最大值、最小值、椭圆度等,见图3。

图3 实时显示

3 测径仪设备维护

3.1 光学系统的维护

测径仪测量原理依据光学映像技术, 因而对光学系统要求比较严格。光学系统检查内容主要包括: 激光光源亮度情况、窗口玻璃清洁度。

测量单元正常运行时,红色激光光束显示非常明显,如果激光光束消失或者明显变暗,就需要更换光源,否则会影响测量结果[2]。

测量单元运行过程中, 往往因为棒材上溅出的氧化铁皮屑划伤或高温导致窗口玻璃破裂,影响光线透光率,此时就必须更换。 如果玻璃没有破裂则定期用专用擦镜纸或柔软的布把玻璃表面擦拭干净。

3.2 冷却风机检查

风机安装在通风清洁的地方, 定期检查风机通风是否畅通,每周清洁风机滤芯,如果滤芯损坏严重,则必须更换。

3.3 润滑维护

测径仪连续旋转, 轴承、 齿轮润滑必不可少, 轴承、齿轮一般是每年加润滑脂,以保证传动装置的灵活。

3.4 现场冷却水系统维护

为保证旋转测量头装置稳定可靠运行, 水流量和系统水压力要调节到规定的范围内, 以确保冷却系统正常工作。 要经常检查软管的接头、旋转头是否有漏水现象。

3.5 现场连接和控制单元

柜子内的一些通风扇及滤网,定期清灰,以免堵塞,造成柜内发热损坏元器件;柜内的电路板、交换机、处理器等定期检查运行状态。

3.6 定期用标准样棒进行标定

在测量头静止的情况下, 将标准校正样棒安装在测量范围中心,在主控室电脑上进入menu->service->steelgauge unitA->cabliation->heads->输入样棒标准值->cabliation all heads,标定完成。

4 测径仪的拓展应用。

仲巴赫测径仪虽然能够实时显示测量数据, 但不具备历史存储功能,给技术人员查找、分析产品尺寸数据带来极大不便。

我厂技术人员对此问题进行了持续公关, 成功开发一款数据存储软件,测径仪的应用得到进一步拓展。具体内容如下:

棒材轧线主控室安装一台电脑, Windows xp 操作系统,使用Microsoft SQL Server 2008 开发环境,采用Delphi7.0 进行编程,编写的程序能够跨平台使用。

采用RS485 转RS232 串口通讯模块, 一端连接仲巴赫测径仪主机RS485 串口输出,一端连接联想主机COM1串口,破解RS485 串口输出通讯协议,把椭圆度等关键数据采集到电脑上,编写程序和画面。 具体应用如下:

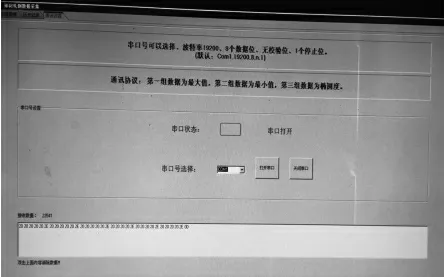

(1)破解仲巴赫测径仪主机RS485 串口输出协议。

波特率设置为19200,8 个数据位, 无校验位,1 个停止位,输出字符串为:< V1:6.> < V2:6.> < V3:6.> < V4:5.> < V5:5.> < V6:5.> < CR>。其中从第1 至第3 个字符串分别为最大值、最小值、椭圆度。

(2)利用Delphi7 软件开发数据信息管理程序,编写HMI 监控画面。 本软件的HMI 画面分三大板块,分别为:通讯设置、实时数据、历史记录。

通讯设置板块显示用于通讯的串口号、通讯协议、通讯数据、通讯状态等,见图4。

图4 通讯设置板块

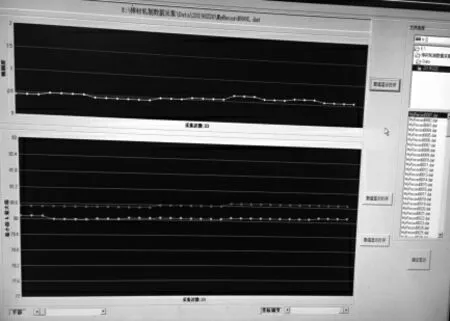

实时数据板块以对话框和曲线的形式实时动态反映最大值、最小值、椭圆度,见图5。

图5 实时数据板块

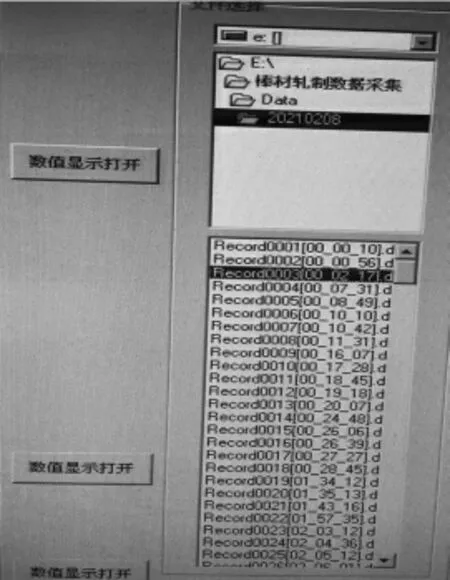

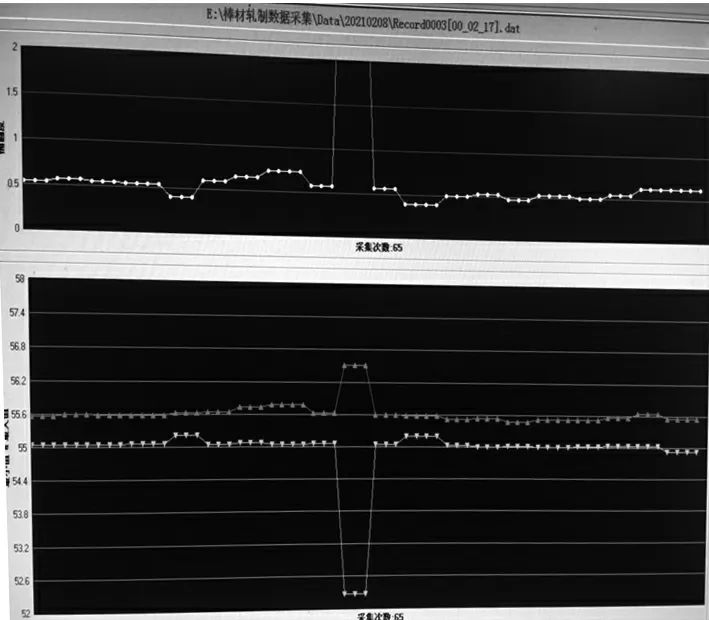

历史记录板块以文件夹的形式把每支钢的关键数据存储下来,并且以曲线的形式进行回放,曲线上也可显示当前数值大小,见图6。

图6 历史记录板块

(3)打开HMI 画面后,首先点击“通讯设置”板块,选择“COM1”串口,点击“打开串口”,通讯正常时,串口状态会显示绿色,画面下方对话框会显示接收数据。当停车检修时点击“关闭串口”,串口状态会显示红色。

正常生产时,操作人员可点击“实时数据”板块,观察每支钢的尺寸变化,或者点击“历史记录”板块,查看以往钢坯尺寸,发现异常时及时调整工艺,保证产品尺寸质量。 例如:我们想查看2021 年2 月8 日生产的第三支钢的尺寸情况,只需要点击“历史记录”板块,从HMI 画面右上方依次选择E: 棒材轧制数据采集Data20210208Record0003即可, 并且可以看到这支钢的轧制记录时间为0 时2 分17 秒。 查看历史记录曲线, 发现中部有一次大的数据波动,椭圆度瞬间变大,需要操作人员及时确认,改进工艺,见图7、图8。

图7 历史记录

图8 历史记录曲线

5 测径仪的应用效果

仲巴赫测径仪在我厂棒材产线十余年的使用中,不仅提高了棒材产品的精度, 而且还大幅度地降低了棒材的次品率,产品出现耳子等缺陷的几率大大减少,每年可节约费用上百万元[3]。

仲巴赫测径仪可以测量棒材直径, 同时还可以给轧机控制系统提供棒材直径偏差值信号, 轧机控制系统根据所给偏差值及时进行调整, 实现了棒材轧制的动态控制,使成品轧制精度得到了很大提高。