冷变形对T4P态Al-Mg-Si板材在烤漆过程中的时效析出及软化行为的影响

刘玉杰, 姜 旭, 刘 浩, 张耀中, 田 妮, 赵 刚

(1.东北大学 材料科学与工程学院,辽宁 沈阳 110189;2.东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110189)

车身铝化是目前汽车减重以实现节能降排的主要途径。6xxx系铝合金以其较高的强度、良好的焊接性以及较好的烘烤硬化性等良好的综合性能而受到广泛关注,因而铝合金板材尤其是可热处理强化的Al-Mg-Si系铝合金板材在汽车车身上的用量逐年增加[1-3]。汽车车身板材一般先经冷冲压成形,随后再进行烤漆涂装处理(通常烤漆温度不超过180℃,烤漆时间约为30 min)。冷变形后的铝板由于位错增殖、空位增加,导致铝板处于热力学不稳定状态,它们在涂装烤漆的加热过程中将发生回复甚至再结晶,从而使冷冲压变形后的铝板强度有所降低[4],这正是不可热处理强化的5xxx系铝车身构件发生烤漆软化的根本原因。而可热处理强化的6xxx系铝车身构件在烤漆涂装过程中,同时存在回复再结晶软化及时效析出强化两个对强度贡献相互矛盾的过程。KOLAR M[5]等通过研究AA6060铝板固溶水淬后立即进行0~10%冷变形,然后在不同的时效温度下(150℃、175℃和190℃)分别时效不同时间(10 min、100 min和300 min)发现,预变形加快了AA6060铝板时效析出速度。三种时效温度下时效不同时间时,铝板的强度和硬度均随冷变形量的增加而增大。GRANUM H[6]等通过研究AA6063、AA6061和AA6110三种铝合金分别进行0.4%和4%预拉伸后,进行人工时效时,同样发现预拉伸会加快时效析出速度。KHELFA T[7]和VEDANI M[8]等通过研究通道角挤压(Equa-Channel Angular Pressing, ECAP)6082铝合金组织演变及性能变化,发现当高温时效时(≥170℃),由于回复或(和)晶粒粗化导致合金强度下降;而时效温度低至100℃以下时,时效析出造成的硬化效应较回复或(和)晶粒粗化带来的软化效果更显著,从而能使合金的强度保持不变或略有提高。目前这些研究的目的主要是通过固溶水淬后立即对铝板进行小变形,以改善其烤漆硬化性能。而实际汽车车身用6xxx系铝板通常是在T4或T4P状态下进行冲压成形后再经烤漆处理,烤漆处理后铝合金汽车车身构件的组织性能变化直接影响汽车的使用性能。因此,有关冲压变形量对不同热处理状态6xxx系铝板烤漆后的组织及力学性能影响规律还有待深入研究。

本文针对汽车车身用T4P态Al-1.3Mg-1.2Si-0.5Cu-0.7Mn合金板材,通过室温拉伸产生不同程度的冷变形,再测定其经模拟烤漆处理前后的强度变化和析出特点。研究冷变形对其烤漆性能的影响规律,为Al-Mg-Si系汽车车身板的生产提供基础实验数据。

1 试验材料与试验方法

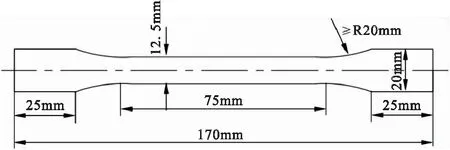

图1 拉伸试样尺寸

采用CMT5105-SANS微机控制万能电子试验机进行拉伸试验,应变速率为1.33×10-3s-1。采用SETARAM-DSC131型差示扫描量热仪(Differential Scanning Calorimetry, DSC)进行DSC试验,测试加热速率为10℃/min。

2 试验结果与分析

2.1 T4P态铝板室温拉伸变形后的性能变化

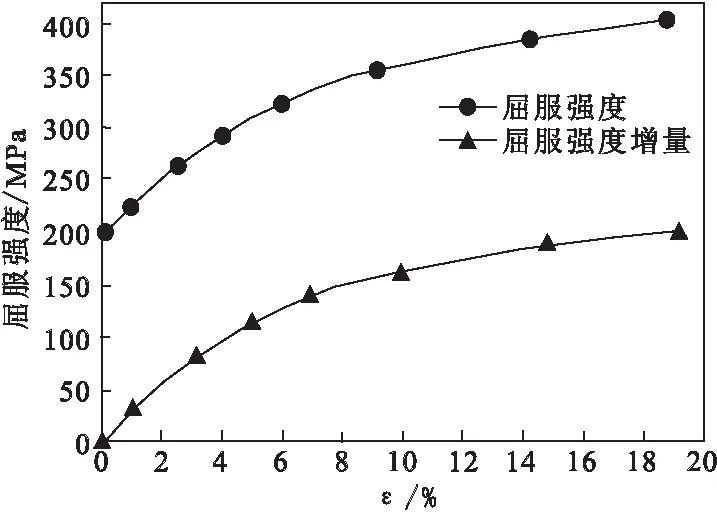

图2为T4P态铝板经不同程度室温拉伸变形后的屈服强度。由图2可见,T4P态合金板材的屈服强度随室温拉伸变形量的增加而单调增大。当应变量为19%时,铝板的强度增量达到201.5 MPa。这与本课题组前期对Al-0.9Mg-1.0Si-0.7Cu-0.6Mn合金板材应变强化行为研究结果相一致[9]。分析认为,T4P态铝板在室温拉伸变形时,大量位错滑移至晶体表面造成宏观塑性变形,同时位错不断增殖导致变形体内位错数量逐渐增多,变形量增加,变形体内的位错密度逐渐增大,即表现出显著的应变强化效应,因此T4P态铝板的屈服强度增幅较大。

图2 T4P态铝板经不同程度拉伸变形后的屈服强度Rp0.2及屈服强度增量

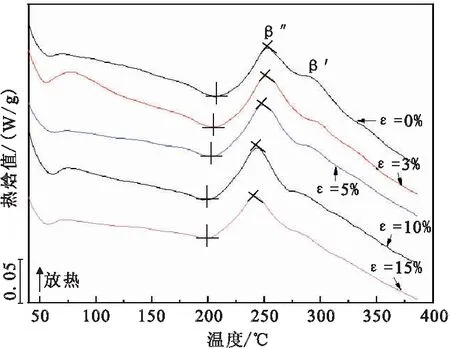

图3为T4P态铝板经不同程度室温拉伸变形后的DSC曲线。由图3可见,未经拉伸变形(即ε=0%)的T4P态铝板的DSC曲线上在250℃和300℃附近分别出现两个明显的析出峰,表明T4P态合金板材进行时效处理时,将在250℃和300℃左右发生明显的时效析出。根据ZHENG Y[10]、MAO H[11]和YANG M J[12]等的研究可知,Al-Mg-Si合金板材DSC曲线上250℃和300℃左右的放热峰分别对应于β″和β′过渡相的析出。T4P态铝板经不同程度拉伸变形后,其DSC曲线上对应于β′过渡相的析出峰明显变小,β″过渡相析出峰的大小无明显变化。但是,随着拉伸变形程度的增大,铝板DSC曲线上对应于β″过渡相析出峰的开始析出温度(图3中“+”)和峰值析出温度(图3中“×”)均逐渐降低,说明室温拉伸变形能促进T4P态铝板中β″过渡相在更低的温度析出,这有利于深冲后的Al-0.9Mg-1.0Si-0.7Cu-0.6Mn铝制车身在后续低温短时烤漆过程中快速发挥出烤漆硬化效应。因为固溶水淬后30 min内进行的170℃×7 min预时效处理,能促进铝板基体中过饱和固溶体形成原子团簇,为后续β″过渡相的析出提供了形核点,即预先形核加快时效析出速度。更重要的是拉伸变形向T4P态铝板中引入的大量位错,为β″过渡相的析出提供了形核位置和形核长大所需的能量。二者共同作用下,促进β″过渡相析出,降低β″过渡相的析出温度[13-14]。

图3 T4P态铝板经受不同程度拉伸变形后的DSC曲线

2.2 拉伸变形对T4P态铝板烤漆处理后的性能变化

图5为经不同程度拉伸变形的T4P态铝板烤漆前后的DSC曲线对比。由图5可见,未经拉伸变形(即ε=0%)的T4P态铝板烤漆前后的DSC曲线上均存在β″和β′过渡相的析出峰,如图4(a)所示。对DSC曲线上析出峰进行面积积分计算可知,烤漆前的合金板材中对应于β″和β′相的析出焓分别为3.89 J/g和0.23 J/g,而烤漆后T4P态铝板中对应于β″和β′过渡相的析出焓分别为3.14 J/g和0.36 J/g。T4P态铝板烤漆前后对应于β″和β′过渡相的析出焓差别较小,分别为0.75 J/g和0.13 J/g,说明170℃×30 min的烤漆处理并未能促使T4P铝板基体中大量析出β″和β′过渡相,然而T4P态铝板经烤漆后其屈服强度却较烤漆前显著提高了接近75 MPa。分析认为,由于固溶水淬后30 min内进行的170℃×7 min预时效处理能促使铝板基体中形成大量β″或β′过渡相的核心,同时这种β″或β′过渡相核心分布极其不均匀,从而导致预时效处理后板材的屈服强度并未明显提高。当具有大量不均匀分布的β″或β′过渡相核心的铝板再经170℃×30 min烤漆处理后,虽然未能在基体中形成大量β″或β′过渡相,但烤漆处理能促进板材基体中的β″或β′过渡相核心分布趋于均匀,因此烤漆后T4P铝板的强度明显提高。

由图5还可见,T4P态铝板经不同程度拉伸变形再经烤漆处理时,铝板烤漆前后的DSC曲线上对应于β′过渡相的析出峰无明显变化,但经烤漆处理后铝板DSC曲线上β″过渡相析出峰较烤漆前的β″过渡相析出峰明显减小,如图4(b)~图4(e)所示,说明T4P态铝板拉伸变形后再经烤漆处理,板材基体中能析出大量β″过渡相,这与前面研究得到的烤漆前的拉伸变形能促进T4P态铝板烤漆时析出β″过渡相的结论相符。分析认为,烤漆前的拉伸变形造成的位错等缺陷位置,能成为T4P态铝板基体中烤漆加热时的β″过渡相的异质形核核心[18],并能为β″过渡相形核长大提供能量,即促进β″过渡相的析出,导致DSC曲线上对应于β″过渡相析出的析出峰面积减小。然而,拉伸变形初期所造成的位错等形变缺陷在铝板基体中分布很不均匀,因此,异质形核析出的β″过渡相的分布也非常不均匀,这种由于拉伸变形促成的大量不均匀析出的β″过渡相对铝板基体的强化作用并不明显。同时,拉伸变形不同程度的T4P态铝板烤漆后的DSC曲线上仍存在明显的β″过渡相析出峰,说明虽然预时效处理有利于铝板烤漆硬化效应的发挥,但170℃×30 min的烤漆处理仍未能使T4P态铝板完全发挥出其时效硬化潜力。

3 结 论

(1)烤漆前的拉伸变形能促进T4P态铝板随后在170℃×30 min烤漆处理时的β″过渡相的不均匀析出,这种不均匀析出的β″过渡相部分削弱了T4P态铝板的烤漆硬化性,但经不同程度拉伸变形的T4P态铝板烤漆处理后仍表现出比较明显的烤漆硬化现象。

(2)固溶水淬后30 min内,将铝板进行170℃×7 min的预时效处理,能有效改善铝板的烤漆硬化性,但170℃×30 min的烤漆处理仍未能使T4P态铝板完全发挥出其时效硬化潜力,即T4P态铝板烤漆后仍处于欠时效状态。