堆积型铝土矿洗矿泥浆脱水试验研究

陈善应

(信息产业电子第十一设计研究院科技工程股份有限公司,四川 成都 610021)

广西百色地区铝土矿资源丰富,大部分为堆积型铝土矿,已建成氧化铝产能达900多万t/a,堆积型铝土矿每生产1 t洗后矿约产生0.8~1.0 t的干矿泥。矿泥处理方式为修建湿法排泥库,浓缩后浓度为30%的矿泥直接排入排泥库,呈悬浮状态,流动性大。百色地区岩溶发育,湿法排泥库选址一般为天然洼地、沟谷等地形,场址底部往往岩溶发育,地质勘察、工程措施不能保证所有岩溶处理妥善,一旦发生泥浆泄漏事故,将会对周围环境造成威胁,给企业和社会带来负面影响。堆积型铝土矿多位于山区谷地、旱田等区域,土质贫薄,土壤和矿石一并采出后形成采空区,后期土地复垦土源不足。如能将脱水后的矿泥作为复垦土源,将解决复垦土源不足问题,为绿色矿山建设提供一项新的技术。

百色地区铝土矿尾矿的干法堆存和综合利用至今未取得大的进展,瓶颈在于脱水环节的技术问题尚未根本解决,其关键在于寻找可靠、经济的脱水方式,矿泥经蒸发固结,含水量降低至液限以下,达到可塑状态,以满足干法堆存和复垦要求。

1 泥浆性质

广西堆积型铝土矿由矿源层(原生沉积型铝土矿或铁铝岩)经表生风化改造而成,其矿体均赋存于岩溶洼地、谷地内的红土层中。矿床一般为块、粒状铝土矿石和泥土共生[1-2]。采矿时,矿石和泥土同时采出,经水洗分离出矿石,洗矿水排至洗矿车间浓密池。浓密机底流即为洗矿泥浆,根据百色地区某铝土矿山洗矿车间长期数据,进入尾矿库矿泥的含水量(注:文中所指含水量为泥浆中水的质量与泥浆质量比值)为65%~74%,固含在300~450 g/L。矿泥颗粒的比重为2.8,pH呈中性。

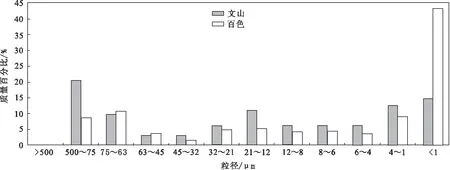

矿泥粒径分析表明,细颗、粘粒所占质量比较大,其中粒径小于75 μm的粘粒到达90%,小于1 μm的颗粒质量百分比接近50%,如图3所示。 矿泥的液限为73.7%,塑限为33.6%,塑限指数为40.2%,属于尾粘土。矿泥粘粒含量高、塑性指数大,因而其自然沉降慢、固结排水困难。

2 板框压滤机脱水试验研究及应用

2.1 文山铝土矿区板框压滤应用

文山矿区2013年已建成干法堆存尾矿库和配套的板框压滤脱水车间,理想状态下,矿泥压滤后含水量能降至约30%,至今尾矿库和压滤车间运行较好,尾矿库无矿泥泄露事故。文山矿区采用板框压滤机脱水实现干法堆存,但是存在产能不高、矿泥含水量波动大等不足。尾矿库运行前期,受板框压滤机产能限制,压滤流程时间短、滤饼厚度大,压滤后的滤饼偶会出现“夹心”现象。

板框压滤脱水成本较高,主要成本为石灰、电耗、滤布损耗、设备等,经测算矿泥脱水成本每吨接近26元。

图1 板框压滤后的矿泥

图3 文山卖酒坪与华银马牌矿山矿泥粒径对比

2.2 百色铝土矿区板框压滤试验

(1)试验结果

华银铝业和中铝广西分公司也进行过板框压滤机的相关实验[3],但是压滤后矿泥难以满足干法堆存要求。多次试验和生产实践结果表明,铝土矿矿泥采用板框压滤干法堆存有以下几个突出的问题:滤饼厚度很薄,单位时间产能较低;不加入助凝剂(石灰)情况下,压滤效果明显下降,生产效率低下;加入生石灰后压滤效果好转,但对后续堆存及复垦作业带来一定影响;压滤工艺复杂,操作管理人员较多,压滤机耗材消耗量大。

(2)原因分析

文山矿区矿泥采用板框压滤脱水方式可行,而与之相邻的百色矿区矿泥采用板框压滤脱水试验效果不理想,分析比较两个矿区的矿泥性质发现主要原因是百色矿区矿泥颗粒较文山矿区细。文山卖酒坪矿山矿泥粒径小于1 μm颗粒的百分比为14.7%,属于尾粉质粘土,而华银马牌矿山为43.5%,属于重黏土。文山矿区矿泥颗粒粒径大,颗粒间的作用力小,粒径粗的矿泥易于脱水和干燥。

板框压滤机不适合百色矿区矿泥脱水,为探寻适合百色地区粘土状矿泥脱水技术,先后进行了脱水剂场地脱水试验、带式压滤机脱水试验、离心机脱水试验。

3 泥浆脱水剂场地脱水研究

3.1 絮凝剂脱水机理

试验采用的脱水剂均为有机高分子聚合物-聚丙烯酰胺(PAM)[4]。矿泥脱水的原理是通过PAM的“架桥作用”、 “电性中和作用”来吸附泥浆中的固体颗粒,高分子链互缠交联、架桥,使絮凝结构增大变粗,达到一定程度的泥水分离。

3.2 场地脱水试验[5]

试验场地为华银铝矿山采场,试验场地大小约为115 m×76 m。试验系统由泥浆排放场地、矿泥输送系统及脱水剂输送系统等组成。矿泥和脱水剂在管道内混合排出,矿泥脱水效果主要与混合时间、混合距离、混合充分程度及脱水剂品种等因素有关。在试验场地进行某品牌脱水剂脱水工业试验,脱水剂浓度为1.95‰,脱水剂单耗500~700 g/t干泥。

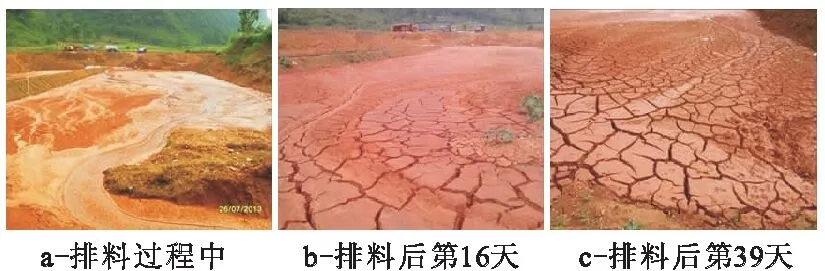

图4 试验场泥层干固情况

3.3 试验效果

泥水分离后,不同时段在距离排料口20 m处泥层表面10 cm处取泥样检测其泥层含水量。

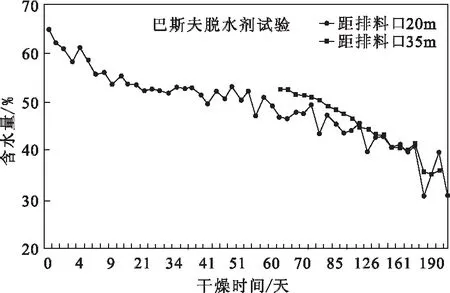

由图5可知,矿泥脱水后经过210天的自然干燥,泥层含水量由70%下降到35%左右。排放1小时后泥层的含水量为65%左右。10天后泥层含水量下降到55%左右,期间泥层含水量下降较快,自然干燥30天后,泥层含水量下降到53%左右。

图5 试验场泥层含水量变化曲线

3.4 成本及适用性分析

矿泥场地脱水主要成本为聚丙烯酰胺和电费成本,根据测算,PAM单耗约450 g/t干泥,电费约0.8元/t,则成本为9.8元/t。

矿泥场地脱水一次的排料厚度不超过2 m,排料后需3~5个月的自然蒸发干燥期,因而需要大面积的晾晒场地。以华银马牌矿山为例,需要面积超过200公顷场地才满足晾晒要求。场地脱水方式比较适用于地势平坦、蒸发量大的地区。

4 带式压滤机脱水试验研究[6]

4.1 设备选型及脱水原理

为适应大宗矿泥处理工程,试验采用带宽3.5 m分体式重型压滤机,是国内最大带宽机型。压滤机由重力脱水段和压滤段组成,重力脱水段长约6 m,依靠重力过滤出一部分自由水。压滤段由上下滤网、辊系、动力系统、张紧系统和纠偏系统组成,依靠上下滤网的张拉、滤网与辊的机械作用及对压辊的挤压等将泥团水分进一步滤出。

4.2 带式压滤机脱水试验

矿泥、脱水剂和稀释水在管道混合,经过静态混合器、U型管、管道混合后,在管道内完成泥水分离,形成直径约1 cm大小的絮团。矿泥结絮后进入重力脱水段,含水量降至62%左右,然后进入压滤段,脱水后含水量降低至48%~55%,呈流塑状。

压滤段上、下滤带组成的过滤网是一个半封闭的系统,当出现超过其处理量、重力脱水段脱水效果差、布料不均匀、滤网跑偏等状况时,会出现跑泥现象。跑泥一旦发生,大部分的泥浆会由上、下滤带两边挤出,使得泥浆处理量急剧降低。同时,大量的泥浆跑出堆积阻塞了分离水排出通道,设备无法继续运行,需要停机清理。

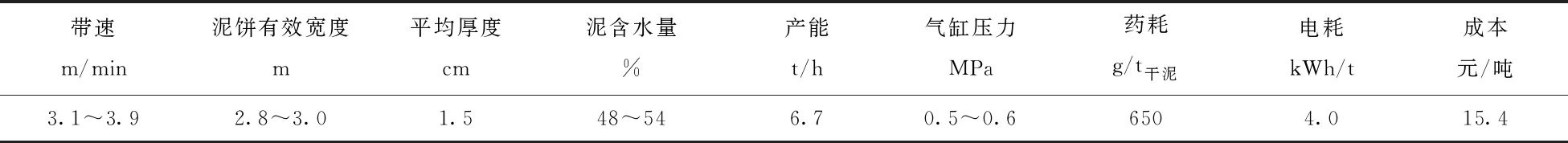

带式压滤机处理量与脱水效果主要影响因素有:脱水剂脱水效果、重力脱水段效果、带速、滤带张力。带式压滤机的处理量与脱水效果两者是矛盾的,需选择一个适合物料的工况,达到两者的有机统一。经大量试验确定了矿泥脱水最佳工况相关参数,带速控制在3.1~2.9 m/min,带式压滤机脱水效果和产能较为理想。

表1 带宽3.5m压滤机最佳工况下相关参数

4.3 成本及适用性分析

带式压滤机运行费用主要有脱水剂、电耗、滤布、维护、人工等组成。初步测算,不含折旧成本,带式压滤机脱水成本为15.4元/t干泥,其中脱水剂成本占70%以上。带式压滤机脱水后矿泥含水量由70%降低到50%,但也存在一些问题,如带式压滤机脱水矿泥含水仍高达50%,无法直接使用汽车运输,需要场地进行摊晒;设备本身原因(滤布跑偏等故障)造成试验难以持续进行。

将带式压滤机引进到堆积型铝土矿矿泥脱水,脱水后矿泥流动性降低,设备操作较为简单,试验表明采用带式压滤机脱水技术上是可行的,适合中小型矿山矿泥处理工程。

5 矿泥离心机脱水试验研究[7]

5.1 LW220离心机脱水试验

试验初期采用LW220离心机(转鼓直径220 mm)进行小试,验证矿泥脱水的适应性。试验采用脱水剂浓度为1‰和0.5‰,离心机转速为3600 r/min左右。采用浓度为1‰脱水剂进行脱水试验PAM消耗较高,约为900 g/t干泥,脱水后泥团含水量在41%~42%,可塑状,分离液清澈,产能为0.4 t/h~0.6 t干泥/h。采用浓度为0.5‰脱水剂进行脱水试验,PAM消耗降低至约650 g/t干泥,但泥团含水量略有升高,为42%~43%。

试验结果表明,矿泥离心机脱水能够满足泥团含水量低、设备运行稳定、经济性好等要求,采用离心机脱水是可行的。

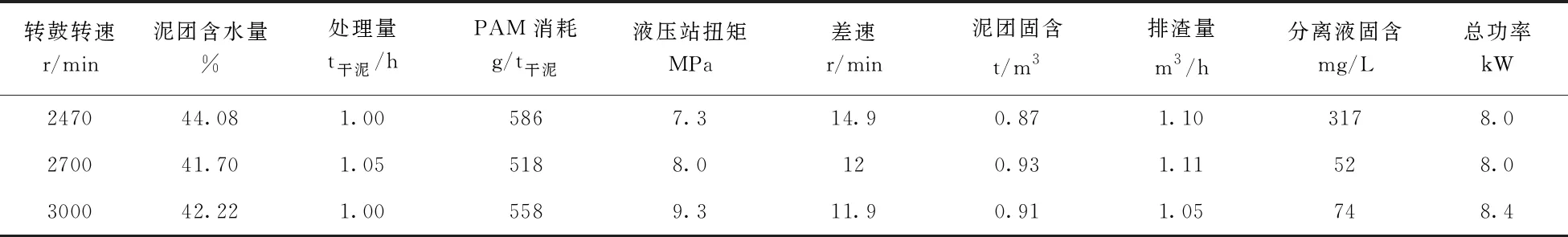

5.2 LW350离心机脱水工业试验

LW350离心机转鼓直径为350 mm,最大排渣能力1.2 m3/h。共进行了68种工况脱水试验,试验研究了脱水剂品牌、浓度、离心机转速、脱水剂消耗、泥团含水量、处理量的关系及相互影响。表2为浓度0.75‰巴斯夫脱水剂时,离心机脱水典型工况相关运行参数。

表2 离心机脱水典型工况参数

由表2可知,采用LW350型离心机进行矿泥脱水适宜转速为2300~3000 r/min,差速为8~18 r/min,液压站扭矩变动范围7.0~9.5 MPa,产能0.8~1.2 t/h,脱水后的泥团含水量41%~45%,泥团为可塑状,能够满足干法堆存要求。每立方矿泥能够回收0.6 m3水,分离液澄清,悬浮物50~300 mg/L,满足洗矿用水要求。

5.3 成本及适用性分析

矿泥离心机脱水主要成本为脱水剂、电耗、设备投资。对于LW350型离心机,脱水剂单耗约560 g/t干泥,电耗约8.5 kWh/t干泥,成本约15.8元/t干泥,PAM和电费成本占比在90%以上。

湿法排泥库一次性投资大,单位库容利用率低。经测算采用离心机干法和湿法排泥库处理矿泥综合成本(含财务成本)接近,离心机干法堆存较湿法排泥库成本高约1.0~2.0元/t干泥。如考虑到湿法排泥库发生泄露,需投入大量的抢险资金,因而离心机干法处置矿泥方式具有竞争力。

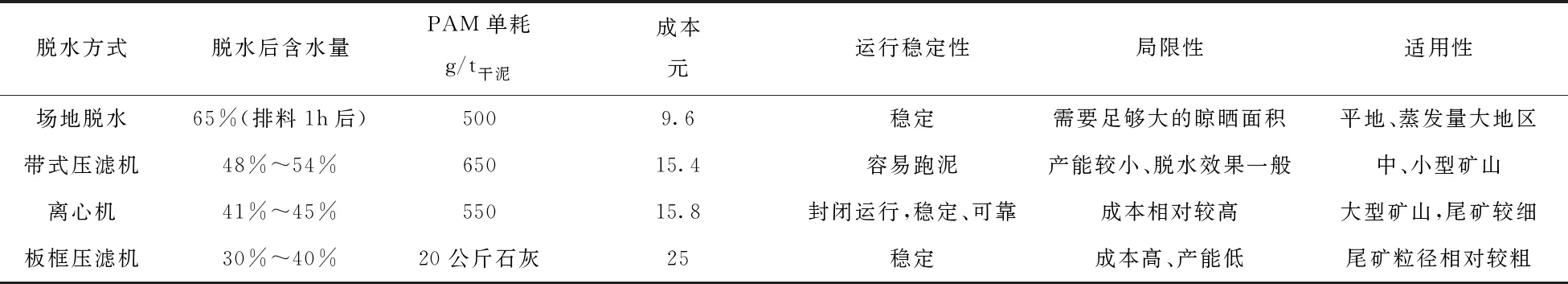

6 结 论

以上三种脱水试验方式均为首次应用到百色矿区堆积型铝土矿洗矿泥浆脱水领域,试验结果表明三种方式脱水技术上是可行的,但也存在一定的局限性和适用性。表3从不同方面综合比较了四种脱水方式优缺点,为脱水后的矿泥用于矿山采空区干式充填造地或实施干法堆存提供了技术支持,企业可以根据矿山规模、矿泥性质进行参考选择。

表3 四种脱水方式综合性能比较