锂电池负极石墨化炉技术现状与发展方向

吕 博,周春刚

(1.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001;2.内蒙古霍煤鸿骏铝电有限责任公司,内蒙古 通辽 028000)

随着全球新能源汽车的高速发展,锂电池负极材料的市场需求量大幅增加,据ICC鑫椤资讯统计,2021年行业前八锂电池负极企业规划的扩建产能近百万吨。石墨化环节对负极材料的指标和成本影响最大,国内石墨化设备种类多、能耗大、污染重,自动化程度低,一定程度上限制了石墨负极材料的发展,是目前负极材料生产过程中亟待解决的主要问题。

1 负极石墨化炉现状及对比

1.1 艾奇逊负极石墨化炉

在传统电极艾奇逊炉石墨化炉基础上的改进炉型,在原炉内装入石墨坩埚作为负极材料的载体(坩埚内装入碳化后的负极原料),炉芯内填充发热电阻料,外层采用保温料和炉墙保温。通电后主要依靠电阻料发热产生2800~3000℃的高温,间接加热坩埚内的负极材料,最终达到负极材料的高温石墨化,如图1所示。

图1 艾奇逊炉坩埚装出炉操作

1.2 内热串接石墨化炉

该炉型借鉴用于石墨电极生产的串接石墨化炉,纵向串联数根电极坩埚(内装负极材料),电极坩埚既是载体也是发热体,电流通过电极坩埚产生高温,直接加热内部负极材料。石墨化过程不使用电阻料,简化了装出炉工艺操作,同时减少了电阻料的蓄热损失,节省了电耗,如图2所示。

图2 内热串接炉示意图

1.3 网格箱式石墨化炉

该炉型近年来的应用日益增多,主要是吸取了传统艾奇逊石墨化炉和串接石墨化炉的技术特点,炉芯采用多块阳极板组成网格式的料箱结构,料箱内装入负极原料,阳极板间通过四面开槽的连接柱固定,每个料箱的上、下面采用同材质的阳极板密封。组成料箱结构的立柱和阳极板共同构成发热体,电流经炉头电极送入炉芯发热体,产生的高温直接加热箱内负极材料,达到石墨化的目的,如图3所示。

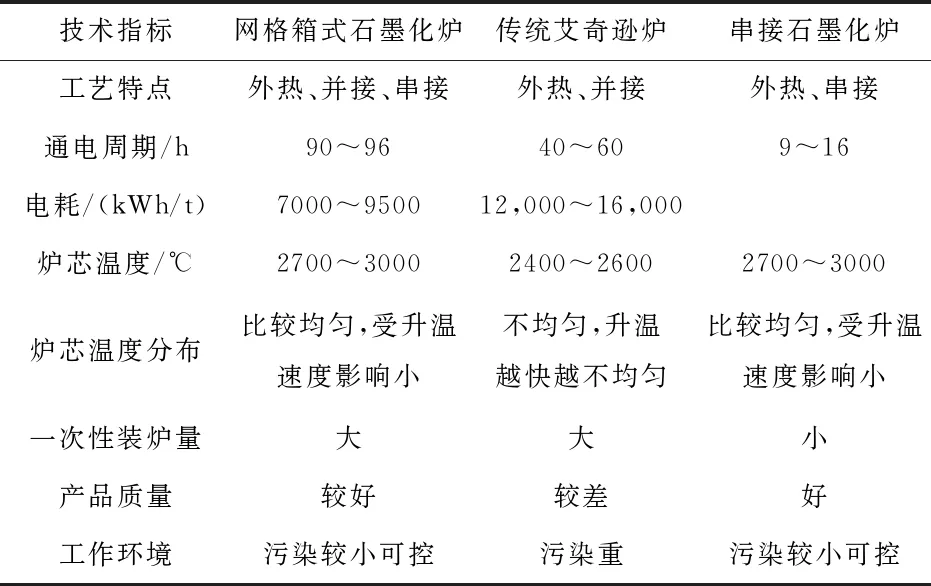

1.4 三种石墨化炉型对比

内热串接石墨化炉是靠中空的石墨电极发热来直接加热物料,电流通过电极坩埚产生的“焦耳热”大部分用于加热物料和坩埚,加热速度快,温度分布均匀,热效率相比采用电阻料发热的传统艾奇逊炉更高。网格箱式石墨化炉借鉴了内热串接石墨化炉的优点,采用了造价更低的预焙阳极板作为发热体,装炉量相比串接炉更大,单位产品电耗也相应降低。三种常见的石墨化炉型对比情况见表1。

表1 几种常用负极石墨化炉对比表

2 负极石墨化炉的发展方向

2.1 优化周墙墙体结构

目前几种石墨化炉的炉体保温层主要是炉芯外围填充的炭黑及石油焦。这部分保温料在生产期间高温氧化烧损,每次的装出炉需要更换或补充一部分外围的保温料,更换过程中环境差,劳动强度大。可以考虑一是采用特种高强度高温胶泥砌筑炉墙粘土砖,提高整体强度,保证墙体在整个运行周期内稳定不变形,同时砖缝密封性好,有效防止过多的空气通过墙体裂缝和砖缝空隙进入到炉内,减少保温料和负极材料的氧化烧损;二是在炉墙外部悬挂安装整体大块移动式保温层,如采用高强度纤维板或硅酸钙板等,加热阶段起到有效的密封和保温作用,冷却阶段方便拆除以利于快速冷却;三是在炉底和炉墙内设置通风道,通风道采用预制的带子母口的格子砖组合结构,同时配套高温胶泥砌筑,并考虑在冷却阶段进行强制通风冷却。

2.2 通过数值模拟手段优化送电曲线

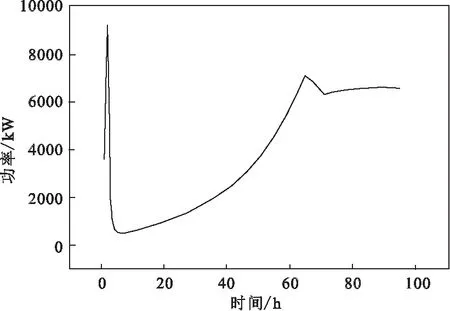

目前负极石墨化炉的送电曲线都是根据经验制定,在石墨化过程中根据温度和炉况随时人为调整,没有统一的制定标准。优化升温曲线可以明显降低电耗指标,也是炉子安全运行的可靠保证。应采用科学的手段,根据各种边界条件和物性参数,建立针对性的数值模型,分析石墨化过程中电流、电压、总功率与截面温度分布的关系,从而制定合适的升温曲线,并在实际运行中不断调整。如在送电初期即采用大功率送电,随后迅速降低功率后再缓慢升温,通电末期再降低功率直至通电结束。送电曲线如图4所示。

图4 某厂负极石墨化过程送电曲线

2.3 延长坩埚及发热体的使用寿命

除电耗外,坩埚和发热体寿命也直接决定负极石墨化的成本。对于石墨坩埚和石墨发热体,可以通过装出炉的生产管理制度、合理控制升温和冷却速率、采用自动化装坩埚生产线[1]、加强密封防止氧化等措施增加坩埚的循环使用次数,有效降低石墨化成本。网格箱式石墨化炉的发热板,除上述措施外,还可以采用预焙阳极、电极或电阻率较高的定型碳质材料作为发热体以节省石墨化成本。

2.4 烟气治理及余热利用

石墨化过程产生的烟气主要来自负极材料逸出的挥发分及部分燃烧产物、表层碳质烧损、漏风等。炉子启动初期,挥发分及粉尘大量逸出,车间环境差,大多数企业没有有效的处理措施,这是目前负极生产中影响操作人员职业健康安全的最大问题。应加大力度综合考虑对车间烟气及粉尘的有效收集治理,并通过合理的通风措施降低车间温度,改善石墨化车间的工作环境。

后续经收集后的烟气可以通过烟道进入到燃烧室混合燃烧,除去烟气中大部分的焦油和粉尘,预计出燃烧室的烟气温度在800℃以上,可以通过余热蒸汽锅炉或管壳式换热器回收烟气余热。也可借鉴炭素沥青烟治理采用的RTO焚烧技术,将沥青烟气加热至850~900℃,通过蓄热燃烧的方式,烟气中的沥青及挥发分等多环芳烃物质发生氧化反应,最终分解成CO2和H2O,有效净化效率可达到99%以上,该系统运行稳定,运转率高[2-3]。

2.5 立式连续负极石墨化炉

以上提到的几种石墨化炉是目前国内负极材料生产的主要炉型结构,共同点都是周期性间歇生产、热效率低、装出炉主要依靠人工操作、自动化程度不高。借鉴石油焦煅烧炉及铝矾土煅烧竖窑的炉型,可开发一种类似的立式连续负极石墨化炉。采用电阻电弧作为高温热源,依靠物料自身重力连续下料,出口区域采用常规水冷或气化冷却结构对高温物料进行冷却,炉外的排料和上料均采用粉料气力输送系统。该炉型可实现连续化生产,炉体的蓄热损失可以忽略,故热效率明显提高,产量和能耗优势明显,可完全实现全自动化操作。图5是某企业正在试验阶段的连续粉料石墨化炉。亟待解决的主要问题是粉料的流动性、石墨化度的均匀性、安全性、温度监测及冷却等问题,相信随着该炉型的研制成功到规模化工业生产,将会在负极石墨化领域掀起一场革命。

图5 试验中的连续负极石墨化炉

3 结 语

石墨化工序是困扰锂电池负极材料生产企业的最大难题,根本原因是目前广泛采用的几种周期性石墨化炉在电耗、成本、环保、自动化程度、安全性等方面还存在问题。未来行业的趋势是向着全自动化有组织排放连续性生产的炉型结构发展,并配套成熟可靠的附属工艺设施。届时困扰企业的石墨化难题将会显著改善,行业将进入稳定发展期,助推新能源相关产业快速发展。