论大型预焙槽焙烧启动期的阴极电流分布

梁诗静,韩启超,殷松明,梁 汉

(1.广东工业大学 机电工程学院,广东 广州 510006;2.甘肃东兴铝业有限责任公司,甘肃 嘉峪关 735100;3.国家铝电投资有限公司 青铜峡分公司,宁夏 青铜峡 751600;4.华中科技大学 电气与电子工程学院,湖北 武汉 430074)

预焙阳极铝电解槽的使用寿命被认为由焙烧启动阶段的焙烧质量所决定。在焙烧温升期间,由于升温梯度和膨胀系数的差异,极易使捣固糊形成裂缝,影响电解槽使用寿命。

目前,大多数观点认为[5-8,10],焦粒法焙烧中,由焦粒电阻变化引起的电流正反馈增大是导致焙烧电流不均衡的主要起因,而电流分布的不均衡导致温度分布的不均衡,是阴极捣固糊烧结碳化不均匀并产生槽底缝隙的重要诱因。因而,及早的发现电流变化并作出调整是解决该问题的核心和关键。但是,以目前技术能力而言,电解槽内部的电流分布是无法获知的,最接近的只能是阳极电流和阴极电流的分布状况。

由此,焙烧期间电流分布的均匀程度就成为表征焙烧质量好坏的重要参考指标。但实际上,国内大多数铝厂并不进行电解槽阴极电流分布的测量。究其原因,一是因为大型预焙槽目前还处于安全运行期,发生槽底破损的情况很少,二是没有合适的测量工具。

上世纪90年代中期,国内铝厂所使用的电解槽大多是160 kA以下的中小型预焙槽,甚至还有自焙槽,槽龄一般只有4~5年。当时,如何延长槽龄成为管理者十分关注的课题。一个共识是,槽底的破损和槽龄的终止是与阴极电流的分布密切相关的[2-3]。从新世纪开始,我国在引进和吸收的基础上,自行开发出350 kA、400 kA、500 kA的大型预焙槽,较快淘汰了各种中小型预焙槽和自焙槽。由于大型预焙槽的寿命相对较长,槽龄一般在7~8年以上,而且阴极钢棒的结构比小型槽更加紧凑,因而阴极电流分布的测试进一步搁置。

近期,随着测量工具和测量技术的改善,电解槽阴极电流和阳极电流分布再次被引起重视。其中,阳极电流被认为主要与槽内铝液波动有关,而阴极电流则主要与炭阴极结构有关。由于炭阴极是由许多不同电阻系数的物质编排而成,因此阴极电流分布实质上是由炭阴极电阻的分布所决定的。

炭阴极电阻分布并不是一开始就固定成型的,而是要经过焙烧期的烧结和固化过程后,才具备最终的形态和结构。通过对焙烧期阴极电流分布的观察,可以及时人工调节迫使电流均衡分布,使炭阴极在烧结过程中获得相对均匀的电流值和温度值,从而获得较高质量的焙烧结果。

1 阴极电流采集与测量

由于铝电解槽的阴极钢棒电流并不是传统需要测量的参数,因此,一般电解槽在阴极结构的设计上并没有预留测量仪器的接入位置。而通过测量电流所产生的磁场大小,从而间接获得电流数值的方法是目前通常采用的办法。

由毕奥-萨伐尔定律可知,空间中任意一点P的磁感应强度B为:

(1)

r——无限小电流单元与点P之间距离的绝对值。

因此,每一根阴极钢棒的电流均可以在测量其周边空间某位置的磁感应强度后,按照毕奥-萨伐尔定律公式倒推而获得。

单根导电体的磁场分布如图1所示。在图示情况下,毕奥-萨伐尔定律公式可以简化为:

图1 阴极钢棒表面周围磁场强度分布图

(2)

式中:I——钢棒电流,A;

r——为点P至钢棒截面物理重心的距离,m。

因此,只要获得了P点位置的磁感应强度B,就能得到钢棒电流I的值。

实际上,由于电解槽阴极钢棒的排列十分紧密,P点位置的磁场还受到相邻钢棒电流所产生的磁场影响,俗称外磁场或干扰磁场,仅凭公式(2)推导出的电流值并不能实际反映被测钢棒电流的大小,存在测量误差。因此需要采取适当的屏蔽措施,屏蔽外磁场的干扰,使测量产生的误差尽量减小,才能使测量数据达到可以使用的水平。

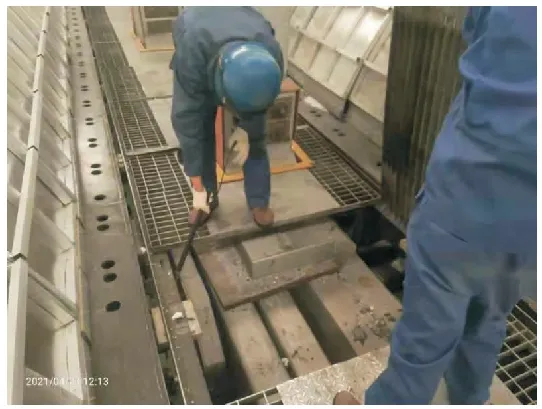

图2 阴极电流数据采集

本文所采集的电流数据,使用华中科技大学大电流实验室研发并推广的LH-80型阴阳极电流测量仪进行测量。该仪表能较好地屏蔽其它钢棒电流所产生的外磁场干扰,总体测量误差≤±10%。由于该仪表使用微小型传感器,能伸入狭小空间直达钢棒头表面,因此测量速度快,完成一次全槽阴极钢棒电流的测量只需要10~15分钟时间,从而极大的保证了各钢棒之间电流数据的同步性。

本次采集的数据主要包括:

(1)A铝厂350 kA#9332电解槽焙烧启动期间4次阴极电流分布采集数据,以及350 kA#8101电解槽焙烧启动期间3次阴极电流分布采集数据;

(2)B铝厂500 kA#5118电解槽焙烧启动期间15次阴极电流分布采集数据。

(3)A铝厂200 kA #6109、#6112、#7102、#7110、#7128共5台不同槽龄的电解槽阴极电流分布数据;

(4)B铝厂500 kA#5110、#5120、#5136共3台槽龄相近的电解槽阴极电流分布数据;

本文使用其中的部分数据进行分析,可以验证一些旧的理论猜想,以及提出一些新的分析理论,并由此能够对铝电解生产提出较实用的量化考核标准。

2 电解槽等效电阻阵列

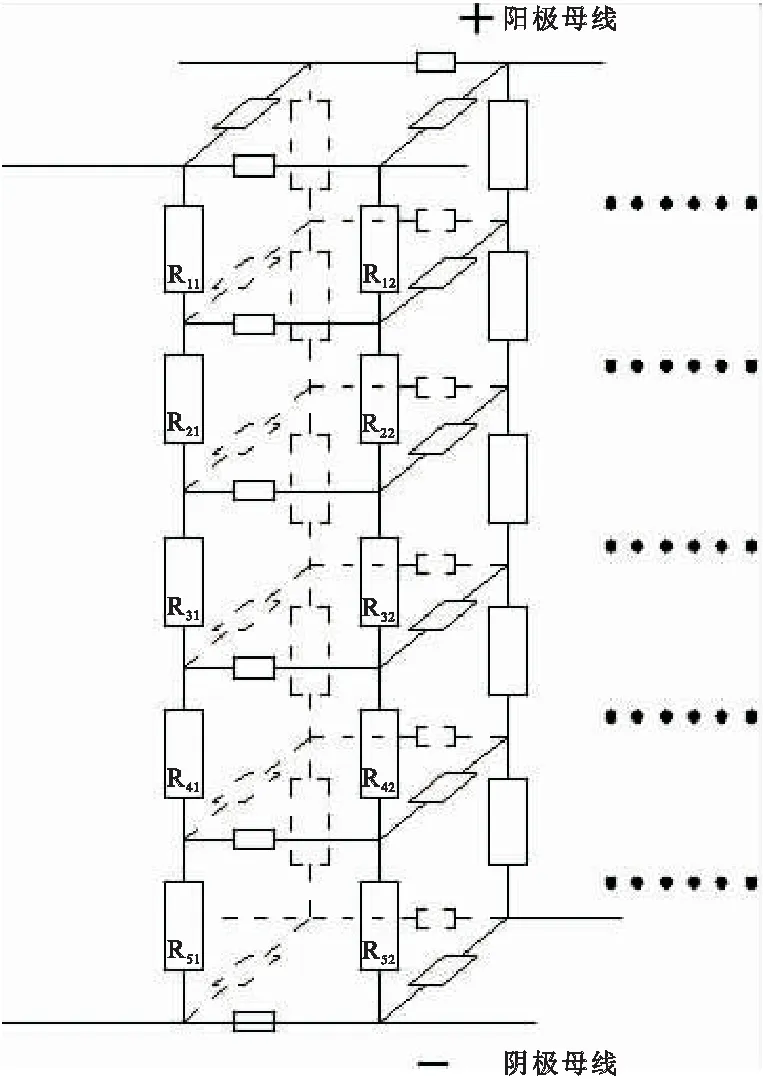

文献[5]认为,可用等效电阻模型来描述电解槽的内部结构,并通过测量其电流的变化间接表征电解槽内部的变化。

图3所示为改进的电解槽焙烧期等效电阻阵列。从整个宏观回路来看,电解槽垂直方向电阻主要分为5个层次。其中:

图3 电解槽等效电阻阵列

(1)R11、R12所在的首层电阻是阳极电阻,包括卡具接触电阻、铝导杆、阳极爪与炭块接触电阻、炭块电阻。

(2)R21、R22所在层的电阻是焦粒层电阻。

(3)R31、R32所在层的电阻是阴极炭块电阻。

(4)R41、R42所在层的电阻是阴极炭块与阴极棒的接触电阻。

(5)R51、R52所在层的电阻是阴极钢棒与软母线之间的焊接电阻。

当然,如果再细分下去的话,还可以有R61、R71、R81,等等。在无限细分后,图中等效电阻就变为无限小电阻单元。

在任意点位置,电流在这些电阻单元中的流动方向指向低电位方向,且大小分布与电阻大小成反比例。根据对称分量法,可以将任意方向电流看做是横向电流和纵向电流的向量和。

一般在焙烧期间,上述5个层级的宏观等效电阻中焦粒电阻和阴极炭块电阻是随温度变化而变化较大的,且都是随着温度升高,电阻降低,而电流增大的。其它层级的电阻随温度的变化并不明显,因而电流变化也不明显。

这里需要指出的是,当某一层级的电阻内流过的电流较大时,并不意味着其下一层级相应位置的电阻内流过的电流也同样较大。这是因为在横向电阻通道的影响下,电流存在向任意低电位方向流动的可能,因此上、下层级电流并不绝对一一对应。

3 焙烧期阴极电流分布

从采集的实际数据来看,在大型预焙槽的焙烧启动的前半阶段,电流分布是相对不均匀的。由前述分析可知,这是由于电阻的不均匀分布造成的,并且是焦粒层电阻分布不均所造成的。无论什么配方组合,不同位置焦粒熔化的速度不能确保一致,因而电阻变化也不完全一样。并且先软化的电阻变小,形成电阻↓-电流↑-温度↑-电阻↓的正反馈效应,极易造成局部电流集中、温度过高的情况。此时,其它层面的电阻还没有来得及变化。若不及时干预调整,情况会向更坏的方向发展。

图4展示了某一350 kA预焙槽在焙烧期间的阴极电流分布变化过程。在这个过程中,阴极电流分布持续向着均衡的方向变化发展。

图4所示350 kA电解槽的通电时间为2021年3月18日10:30时。从通电后10分钟的阴极电流情况来看,其分布是不均匀的。此时A面电流分布的标准差为0.814,B面电流分布的标准差为0.672(见表1),此时反映出的是焙烧准备阶段的电阻分布情况,其中包括焦粒厚度、焦粒颗粒、阳极缝隙、阴极质量等各部分的电阻分布。

图4 350kA槽焙烧期阴极电流分布曲线

在经过一段时间的焙烧,于11小时后重新测量阴极电流分布,A面的标准差为0.791,B面的标准差为0.740(见表1)。此时A面的标准差和均流系数均有所改善,而B面的标准差转差、均流系数转好。这表明B面更多点的电流在偏离平均值,而最偏的电流值却在靠近平均值。这意味着B面焦粒层电阻的正反馈效应正在发生,但最大或最小位置的电流所引起的温度变化导致了其它层级电阻的变化,反而使电流大小朝着相反的方向变化。

表1 350 kA焙烧槽阴极电流分布参数指标

再焙烧23小时后测得的电流分布数据显示槽内电阻分布状况在持续改善。此时A面和B面的均流系数和标准差都比前次有所进步。焙烧期最后一次的阴极电流分布测量是再经过14小时后,也就是通电后48小时,其分布如图4中最后一条曲线所示。

该曲线中,A面出现了一个明显偏大的尖峰值,B面也出现了两个明显偏大的尖峰值,这三个尖峰均出现在槽的中部偏左的位置。考虑到测量的过程是先测一面,再测另一面,因此基本能够排除人为误差的可能性,而判断为是电阻异常导致的电流异常。由于此时已经进入了焙烧的末尾阶段,因此可基本判断为阴极内衬电阻出现了异常。随着后期铝液和电解质的渗入,这种异常会被慢慢掩盖,电流也会重新恢复正常。但这种隐患会一直存在,在后续的生产中可以重点关注。

如果不计及该异常数据,最后一次测得的阴极电流分布,其均流系数和标准差均达到了最好状态。由图4可以直观看出,整个焙烧过程中,电解槽的阴极电流分布曲线总体变化趋势是由曲折变为平缓的。

但这种平缓均衡的过程并不总是单向发展的,而是可能出现平缓→曲折→平缓→曲折的反复变化过程,并且有时还会反复变化得较大,如图5所示。

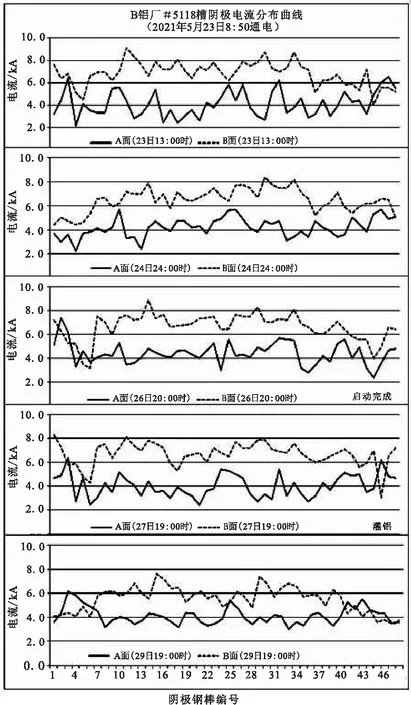

图5 500kA槽焙烧期阴极电流分布曲线

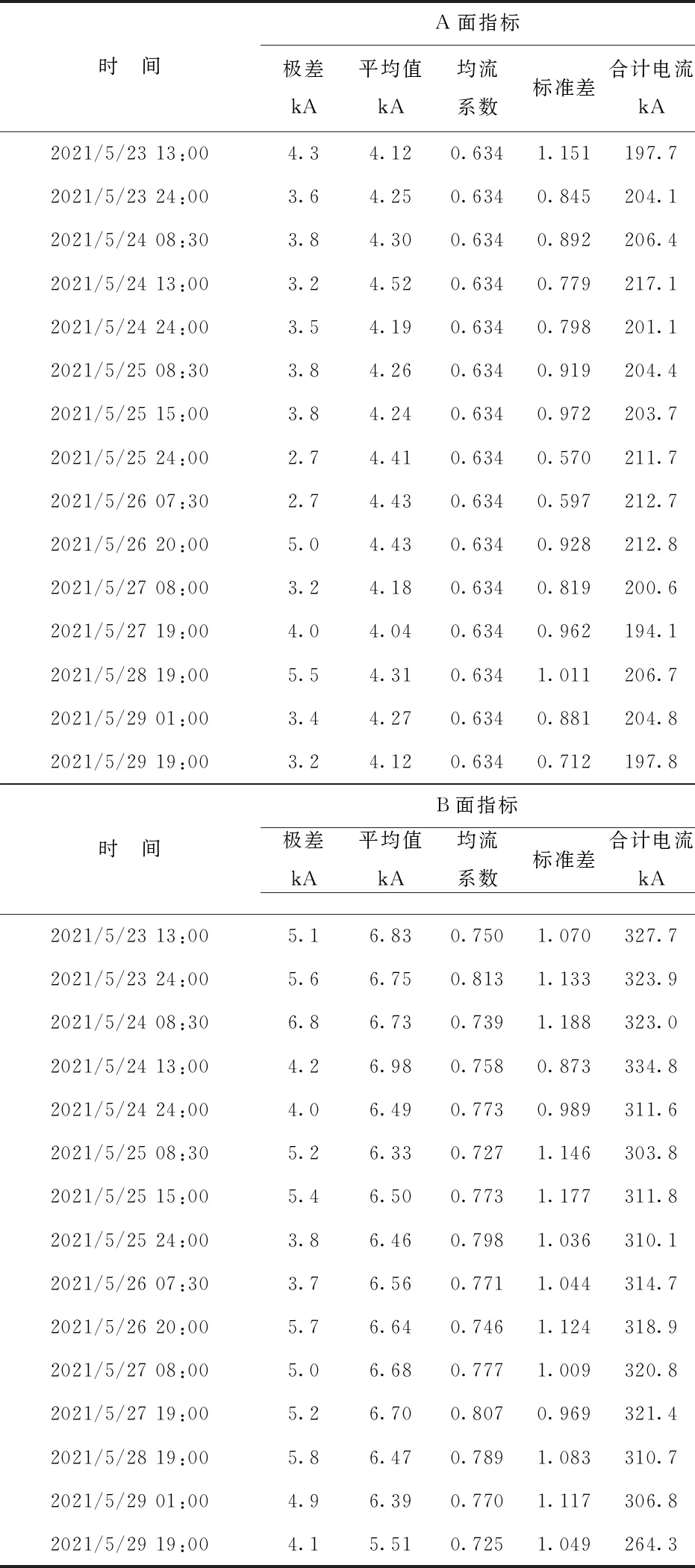

图5所示为一500 kA电解槽焙烧启动期间5个不同时间点的阴极电流分布图。该槽通电时间为2021年5月23日8:50时。从图中可以直观的观察到2个趋势,一是电流曲线由曲折逐渐变为平缓,二是A面电流曲线与B面电流曲线逐渐“相互靠近”。

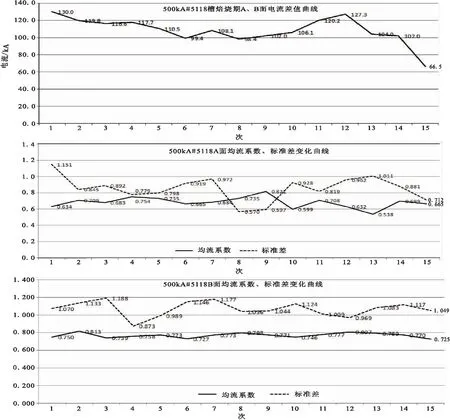

如果将表2中的数据利用图形的形式表示出来,则更能看清楚电流曲线的这种变化趋势。如图6所示。

表2 500kA焙烧槽阴极电流分布参数指标

图6 500kA#5118槽焙烧期均流参数曲线图

从图6中#5118槽焙烧期A、B面电流差值曲线可以看出,A、B面的电流差距是逐渐缩小的。只是在灌铝前后出现了差值的短暂增大,然后再次迅速缩小,这是由于人工操作对电流分布产生的特殊影响。仅从电阻阵列的角度来看,这表明电解槽各点电阻在相互趋同。

同时,从图6中的电流分布均流系数和标准差还能看出,A面的均流系数和标准差的变化趋势总是相反的,当均流系数增加时,标准差则减小。这在前台#9332槽的B面电流分布曲线中也出现过。这可以理解为当更多点的电流值在偏离平均值时,最偏的电流值却在靠近平均值。反之亦是如此。这反映了电解槽内电阻的某种相互矛盾的变化规律。而与此同时,B面的均流系数一直围绕在某一数值上下徘徊,标准差却呈现指数振荡收敛的趋势。这反映了电解槽内电阻的另一变化规律。

综上所述,无论是#9332槽,还是#5118槽,从其焙烧期的电流分布曲线来看,总体变化趋势是由曲折变为平缓的。尽管变化的过程各有不同,A、B面也呈现不同的变化方式,有的呈指数衰减,有的一直向好,但总体都是越来越均匀的。

在电解槽焙烧初期的焦粒层中,由于各位置软化速度不一致,因此,电阻值大小分布也不一致,导致各点电流也不一致。电流较大的位置温升也较快。在温度最先到达1000℃的地方,上方的冰晶石和电解质开始熔化下渗,并受到洛伦兹力的作用产生横向移动。这使得物质密度逐步趋向于中和,因此电阻值也逐步趋向于相同,电流在焦粒层的分布也逐步趋向于平衡。这是采用焦粒焙烧工艺的优点,不会使电解槽的某一局部在整个焙烧期因电流的过于集中而产生畸形高温。这使得电解槽的寿命能得以延长。

然而,这种自动调整是发生在焦粒层软化和电解质熔化之后的,在这之前,阴极炭块层的捣固糊已经开始高温脱水,烧结碳化。如果脱水速度较快的话,在烧结完成后,阴极炭块层的电阻分布就完成固化,并不再变动。

因此,如果将预焙槽的焙烧过程分为前半部分和后半部分,那么前半部分电阻的变化主要在焦粒层,后半部分的电阻变化主要在阴极炭块层。并且前半部分的焙烧质量直接影响后半部分的焙烧质量。图4#9332槽的启动时间为2天,图5#5118槽的启动时间为3天。一般取中间时间点作为区分前、后半段的分界点较好。

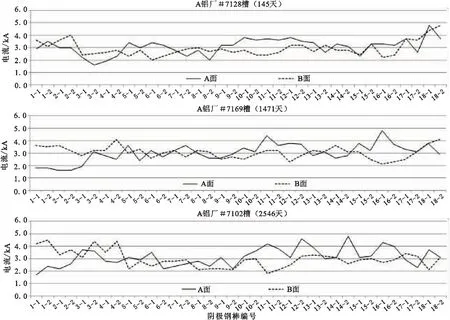

图7 200kA预焙槽不同槽龄段阴极电流分布曲线

可以看出,在焙烧前半部分对电解槽的维护显得至关重要。在此期间,如果在焦粒层和液态电解质没有完全融合成胶状前出现急剧的电流分布不均匀时,必须人为介入进行强制调整。由于此时电阻、电流的正反馈效应,电流大的地方会进一步增大,电流小的地方会进一步减小,所以焙烧不能依靠自身的中和反应,而必须依靠强制措施迫使电流重新分布,才能使底部的阴极炭块层获得相对均匀的焙烧电流。

从图4和图5的显示结果来看,虽然现代大型预焙槽焙烧过程的前、后半程的电流曲线分布特征区分得非常明显,但并没有电流分布极其不均匀的情况出现。这应该得益于现代焙烧工艺的改进和技术管理的规范,包括晶体质量、铺设工艺、监测和管理手段的提升等等。

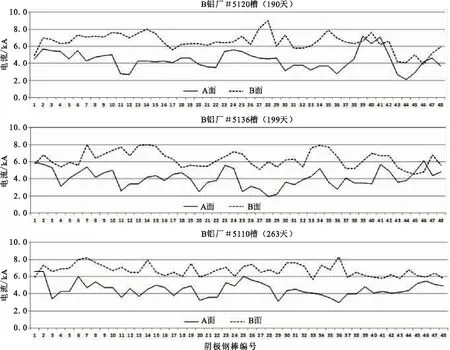

4 生产期阴极电流分布

文献[2-3]均认为,电解槽的阴极电流分布曲线形状能够反映槽的健康状况。或者说,从阴极电流分布的均流系数、电流极差和电流标准差等参数,可以反映电解槽的健康状况[9]。并指出,槽龄较短的电解槽,阴极电流分布曲线也较平坦,均流系数等参数也表现较好;而槽龄较长的电解槽,阴极电流分布曲线也较曲折,均流系数等参数则表现较差。

从图3所示的等效电阻阵列的角度进行分析,预焙槽在完成焙烧进入正常生产期后,阴极炭块层的电阻分布已经固化,变化较少。

图8 500kA预焙槽相近槽龄段阴极电流分布曲线

原来的焦粒层电阻虽然被氧化铝溶液和铝液层电阻所替代,R21、R22层电阻由焦粒电阻变为电解质和铝液电阻,但等效电阻阵列的形式并不发生变化,该层中各点位置的电阻仍然保持动态变化。同时在R21层和R31层之间产生沉淀物电阻层,该电阻也会动态变化。整个电阻阵列阻值变化反映到阴极电流分布当中,即电流分布产生缓慢而平缓的变化。

如果在焙烧期间阴极内衬的烧结和固化质量比较好的话,那么在转入正常生产后的电解槽底部将保持较长时间的平稳运行,阴极电流的分布也将一直保持相对均匀和稳定。电流的差异主要由电解质溶液和铝液的横向位移、纵向波动造成的动态电阻分布差异所决定。但这些过程一般具有负反馈调节能力,基本对电解槽寿命没有较大的影响。

由于工业化的电解过程会在电解槽中产生一些残渣物质,这对电解槽会造成一定程度的磨损,从而导致槽底的老化。这是一个不可逆的变化过程,会在槽底的阴极电流分布中表现出来。如果维护打捞及时,这种磨损和老化的过程是十分缓慢的。

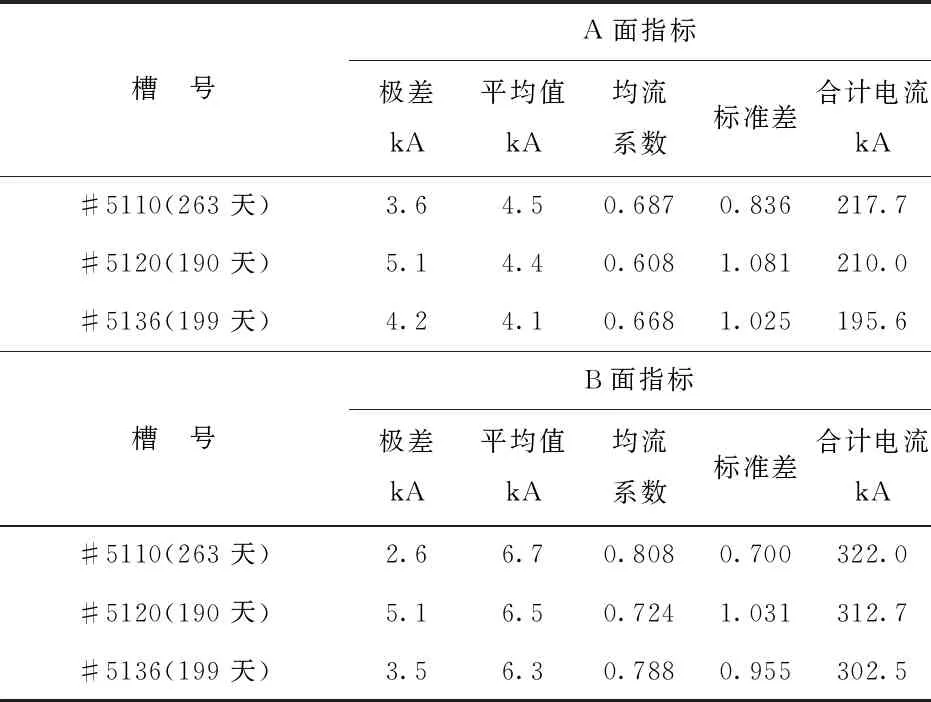

从表3和表4的数据可以看出,通过对生产期电解槽进行体检式阴极电流分布检测,采用均流系数、标准差等参数指标进行量化分析,能及时发现电解槽底部的电阻变化。与其它参数指标相结合,则能提早预判电解槽的状态变化趋势。若此时采取相应防范措施,则可适当延缓电解槽衰老,延长电解槽使用寿命,从而降低维修成本,降低综合能耗,并提高整体经济效益。

表3 200 kA不同槽龄生产槽阴极电流分布参数指标

表4 500kA相近槽龄生产槽阴极电流分布参数指标

5 结 语

大型预焙型电解槽的使用寿命可以通过精心维护和严格管理而获得实质性的提高。通过对电解槽焙烧期和生产期阴极电流分布的测试,可以为这一维护和管理过程提供数字化的参考依据。

电解槽的使用寿命不取决于运行时长,而取决于槽底阴极电流均匀分布的程度。由于阴极电流分布曲线能够表征电解槽的健康状况,因此长期以来不进行阴极电流测量的习惯应该予以改正,并将阴极电流分布测量作为工程管理的常规检测项目之一,并及时根据检测结果清理炭阴极出现的异常状况。

目前电解槽阴极电流的测量数据仍然十分匮乏,数据的同步性要求、测量的周期频次、对数据的分析方法等重要问题仍然没有答案,这对于掌握电解槽的运行特性是非常不利的。因此需要有不同阶段、不同时期的大量的阴极电流分布数据用以进一步开展分析和研究。