除钙解析液分析研究

邢永康

(神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)

粉煤灰“一步酸溶法”提取氧化铝工艺技术具有流程短、技术条件广泛、酸循环利用、成本低、环保等优点[1]。“一步酸溶法”粉煤灰综合利用工业化工艺技术的生产系统由配料、溶出、分离沉降洗涤及净化除杂、蒸发结晶、焙烧、酸回收几个主体工序组成[2],最终生产出合格的氧化铝。除钙解析液是除杂工序产生的废液,也就是氯化铝溶液经过板框过滤再经过树脂除钙后的排液(解析液),主要成分为氯化钙。如何使“一步酸溶法”提取氧化铝工艺达到“吃干榨净”的目的,使资源高效利用,例如如何对除钙解析液进行深度利用,是本领域技术人员亟待取得突破的技术问题之一。

本文主要通过树脂吸附和沉淀结晶两种技术手段对除钙解析液进行分析研究,实现铝钙的分离,从而达到钙的去除及铝的回收。除钙解析液中铝可以回收至配料工序,降低损耗;氯化钙溶液经树脂吸附、转型沉淀、蒸发结晶后可作为融雪剂,增加产品的附加值,创造可观的经济效益,实现废水综合利用的目的[3]。

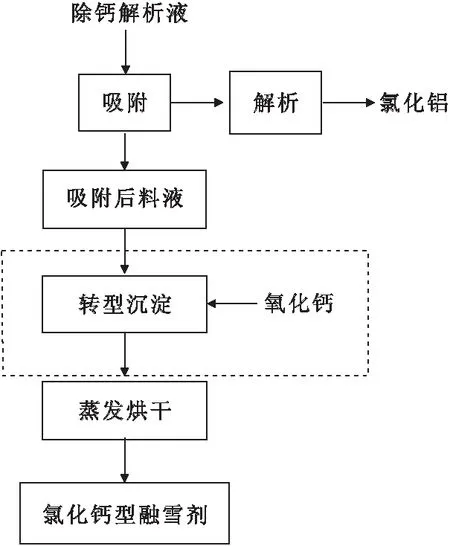

使用对Al3+选择性吸附的树脂进行吸附性能实验,寻找到最佳的吸附曲线,分析吸附和解析效果。其设计的工艺路线见图1。

图1 树脂吸附法工艺路线

该实验利用树脂吸附法对溶液中的铝离子进行选择性吸附,实现铝钙分离。然后根据吸附后含钙溶液的成分,可再利用沉淀法,调整料液pH,再次去除残留的铝离子,以此来保证最终获得融雪剂的纯度。最后将主要成分为氯化钙的溶液经过蒸发结晶、干燥处理后即得到防冻及融雪效果较好的融雪剂产品[4]。

1 实验部分

1.1 实验原料

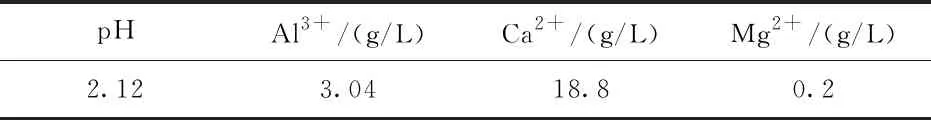

所用粉煤灰“一步酸溶法”提取氧化铝工艺中产生的除钙解析液的pH和成分见表1。

表1 原料成分表

1.2 实验器具

表2 实验器具

1.3 实验内容

取140 mL树脂柱一个,向其中填装树脂,填装树脂体积约50 mL。取一定量除钙解析液,在一定温度条件下使用恒流泵进行料液吸附,每1 bv(50 mL)对树脂出料进行取样化验,绘制吸附曲线。待吸附饱和后,使用稀盐酸对树脂进行解析,绘制解析曲线。研究了树脂在不同条件下(温度、流速、酸度)的吸附和解析能力,为获得更高纯度的氯化钙溶液提供保障。用磁力多点搅拌器配制10%的石灰乳滴加至氯化钙溶液中,然后通过循环水式真空泵进行抽滤,获得的氯化钙溶液经浓缩结晶后,在电热恒温干燥箱内烘干,获得的固体进行纯度检测。

2 结果与讨论

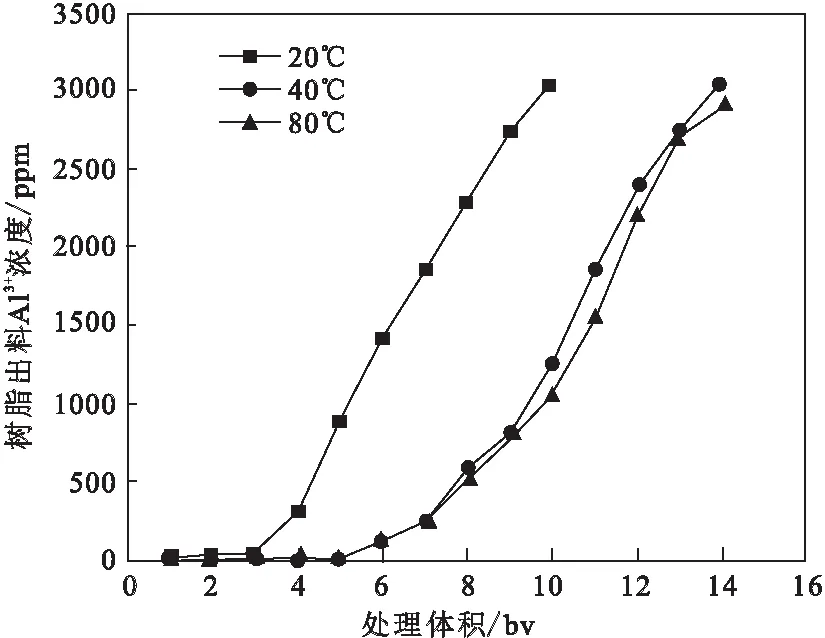

2.1 物料温度对树脂吸附的影响

树脂吸附反应是在一定温度下进行的。温度升高,吸附能力增强,处理量也随之增加。但温度过高时,会降低树脂强度,对树脂造成损伤[5]。取除钙洗脱液3份,每份1000 mL,实验采用1 bv/h流速在反向进料条件下,分别在20℃、40℃、80℃下对比处理效果,定期取样检测树脂出料中铝离子的浓度。

从图2中可以看出,随着处理体积的增加,20℃树脂活性较低,处理体积在3 bv左右穿透,当温度在40~80℃内,树脂官能团活性激活,对物料的处理体积增大,当处理体积达到6~7 bv时,树脂吸附达到穿透点。(穿透点:以铝离子为研究对象,当流出液中能检测到铁离子为判断终点。)这主要是由于树脂吸附铝的过程是属于吸热过程,随着温度的升高树脂的活性被激发,吸附性能提高。因此料液温度升高有利于树脂对铝的吸附,但温度过高会影响树脂的使用寿命。图中当温度在40℃和80℃两种条件下处理能力接近,说明树脂在40℃时活性已被激活具备良好的吸附性能,因此综合考虑物料温度选择40℃即可。

图2 温度对树脂吸附的影响

2.2 流速对树脂吸附的影响

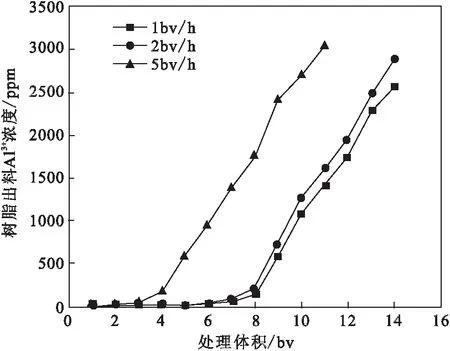

流速大小主要表现为与树脂的反应时间。一般来说,流速越小,反应时间越长,树脂的吸附效率更强,对离子的去除率也更高。流速过大会造成树脂柱内压升高,造成树脂破损率上升[6]。因此流速需控制在合理的范围内,从而延长树脂的使用寿命,保证其良好的吸附效果。取除钙洗脱液3份,每份1000 mL,加热至40℃左右,采用反向进料方式,分别在1 bv/h、2 bv/h、5 bv/h条件下,定期取样检测树脂出料中铝离子的浓度,验证对吸附的影响。实验结果如图3所示。

图3 流速对树脂吸附的影响

从图3中不同流速下的吸附曲线可以看出,随着料液流速的升高,树脂处理量随之下降,当料液流速为5 bv/h时,树脂有效处理量仅为3 bv;当料液流速降为1~2 bv时,树脂有效处理量可达6~7 bv。

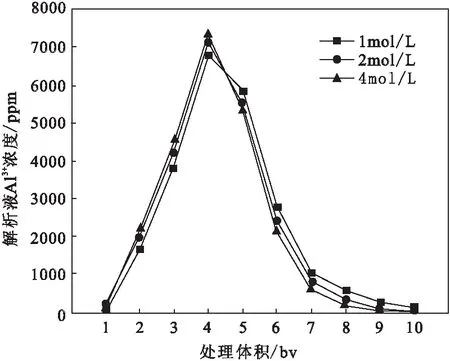

2.3 再生剂酸度对树脂解析的影响

根据树脂吸附原理,选用稀盐酸作为再生剂,可以抑制铝离子水解反应的发生,实现树脂的快速再生,且不会向溶液中引入新的杂质。但是,再生酸浓度过高会引起盐酸消耗量升高,增加生产成本。取1 mol/L、2 mol/L、4 mol/L不同浓度的稀盐酸3份,每份500 mL,常温条件下采用1 bv/h流速正向进料再生方式考察酸度对树脂解析的影响。

选用稀盐酸作为再生剂,既可抑制氯化铝水解反应的发生,实现树脂的快速再生。从图4中可知,不同浓度盐酸再生曲线基本一致,考虑到再生消耗盐酸的成本问题,采用低浓度1 mol/L的盐酸再生树脂,这样有效的降低了运行成本问题。

图4 酸度对树脂解析的影响

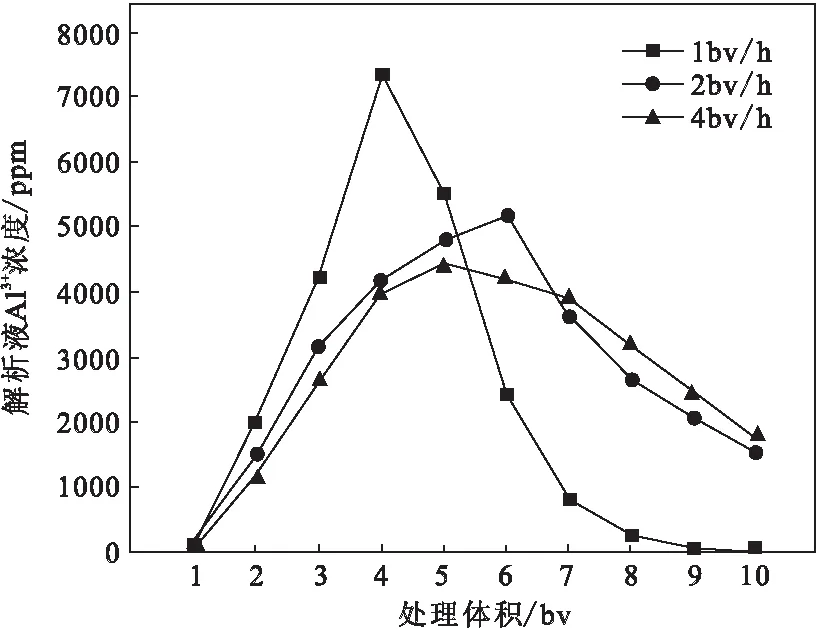

2.4 流速对树脂解析的影响

再生时再生剂的流速越快再生剂的利用率越低、再生剂消耗量越大,但流速小于1 bv/h对再生剂的利用率提高和再生剂的消耗均没有太大帮助,因此进行不同流速再生试验来确认合适的再生流速。取1 mol/L的稀盐酸3份,每份500 mL,常温条件下采用1 bv/h、2 bv/h、4 bv/h不同的流速正向进料再生方式,并通过定期取样检测解析液中铝离子浓度来考察流速对树脂解析的影响。

再生浓度确认后,考虑在1 mol/L的盐酸条件下进行再生流速的选择,对比效果如图5所示。可以看出,流速越慢消耗再生剂量越大,流速过大,导致高浓度铝离子段浓度较低,且再生拖尾严重。对应三种不同流速,1 bv/h流速再生效果最好,也节省再生剂。

图5 流速对树脂解析的影响

通过上述实验可以看出,LSC-9002树脂吸附温度40℃,流速1~2 bv/h的条件下,对除钙解析液中铝离子选择性较强,对钙离子基本不吸附,能较好的对钙铝进行分离。树脂经过1 mol/L的稀盐酸,流速在1 bv/h条件下进行解析,能够实现铝离子彻底解析的目的,为树脂循环利用奠定基础。

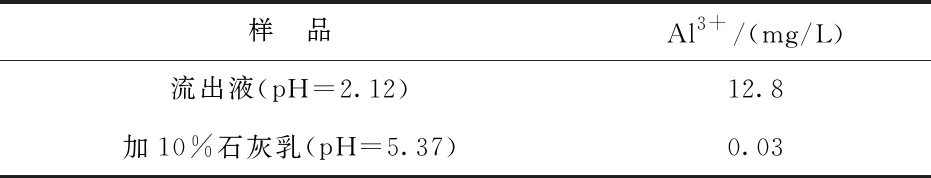

为进一步去除树脂流出液中的铝离子,向其中滴加质量浓度10%的石灰乳(通过向生石灰中加入超纯水充分搅拌获得)至料液pH为5.37,然后过滤,获得氢氧化铝滤饼和主要成分为氯化钙的滤液,将滤液在120℃条件下蒸发3.5小时,收集析出的固体在90℃下烘干1.5小时,获得为氯化钙纯度≥95%的融雪剂,即氯化钙型融雪剂。

实验结果见表3,其中流出液中Al3+含量为12.8 mg/L,而加入质量浓度10%的石灰乳后过滤所得滤液中,Al3+含量为0.03 mg/L。

表3 沉淀滤液铝含量

由此可见,采用石灰乳处理后,可以进一步去除溶液中的铝离子。

3 融雪剂的性能评价

3.1 融冰测试

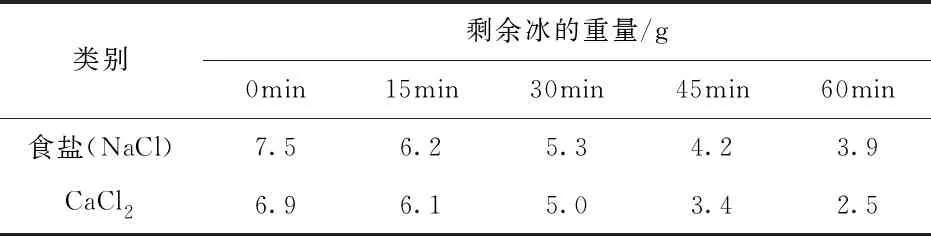

目前常用的测试方法有两种,一种是在相同时间内测量融冰量,另一种是相同质量的融雪剂完全融化同等质量的冰所需的时间[7]。鉴于可操作性本文采用第一种方法。温度设定为-10℃,融冰速度见表4。

表4 融冰速度测试结果

可以看出:氯化钙融雪剂的融冰速度在一小时内较氯化钠效果明显,且在45分钟后逐渐拉开差距。氯化钠溶解后的冰水混合物部分出现了二次凝固的现象,而氯化钙融雪剂则没有出现。主要原因是氯化钙为溶解放热型氯盐,且具有较强的吸湿性能。

3.2 腐蚀性能测试

为了验证新型氯化钙融雪剂的腐蚀性能,实验选用相同材质同等质量的垫片在质量百分比均为5%的食盐和新型氯化钙融雪剂中做比对实验[8]。经过10天的间歇浸泡,氯化钠水溶液颜色较氯化钙水溶液更深,垫片表面锈迹较多,除锈后垫片表面凹坑明显。

3.3 酸碱度的测定

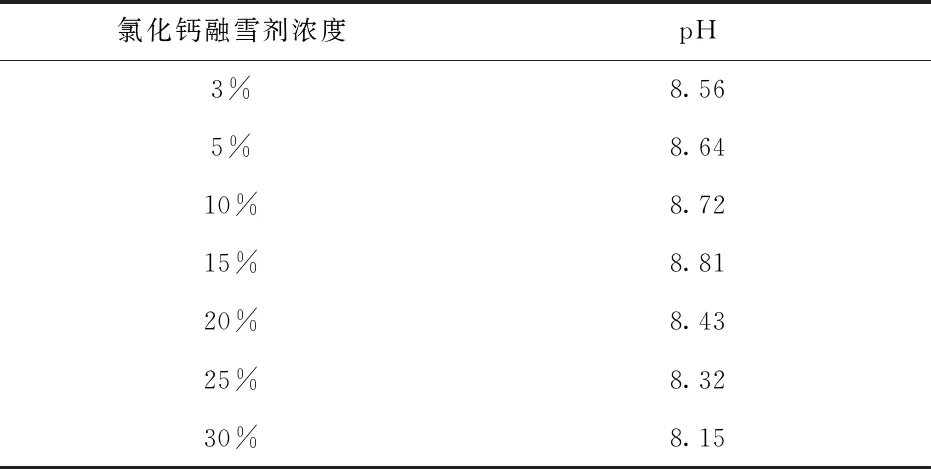

pH值作为监测融雪剂环保性的一项重要指标,我国地面水环境质量标准规定pH应在6~9的围内[9]。在本实验中制取出的新型融雪剂也力争尽量减少融雪剂对环境的危害严格控制在国家规定的范围。

用精密pH计测量不同浓度下新型氯化钙融雪剂的酸碱度值,见表5。

表5 新型融雪剂酸碱度值

4 结 论

本实验制取的新型氯化钙型融雪剂主要原料来自于粉煤灰提取氧化铝工艺中的蒸发母液,通过此方法一方面可以回收生产过程中的氯化铝和氯化氢气体,另一方面可以生产出具有一定附加值的产品新型氯化钙融雪剂。

(1)树脂吸附法中LSC-9002型树脂对铝离子具有较好的选择性,可以有效实现铝钙的分离进一步提高新型氯化钙融雪剂的产品纯度,总体来讲此方法工艺流程比较容易操控。

(2)树脂吸附属于吸热过程,树脂的处理量随着料液温度的升高而升高,但温度过高会影响树脂的使用寿命。因此,物料温度选用40℃较适宜。

(3)随着料液流速的升高,树脂处理量随之下降,当料液流速为5 bv/h时,树脂有效处理量仅为3 bv;当料液流速降为1~2 bv时,树脂有效处理量可达6~7 bv。

(4)在树脂解析方面稀盐酸的浓度影响不大,但流速过快会影响再生效果。流速控制在1 bv/h的情况下既可以节省再生剂又能达到最好的再生效果。

(5)通过文中两种方法制取的新型氯化钙型融雪剂从融冰速度、酸碱度测定及腐蚀性能方面效果较好,具有良好的实用性能。