发酵鸡蛋酱制曲菌种、原料配方及工艺参数优化

王泽琳,仝其根,吕 莹,王宗义,郭慧园

(1 北京农学院食品科学与工程学院 北京 102206 2 食品质量与安全北京实验室 北京 102206 3 蛋品安全生产与加工北京市工程研究中心 北京 102206 4 农产品有害微生物及农残安全检测与控制北京市重点实验室 北京 102206 5 中国农业大学食品科学与营养工程学院 北京 100083)

我国禽蛋的消费以鲜蛋为主,传统加工蛋制品有皮蛋[1]、咸蛋[2]、卤蛋[3]、醉蛋[4-5]、包咸蛋[6]等。近年来专用蛋粉、专用液蛋[7]作为食品原辅料产量快速增加,而新型蛋制品如蛋品饮料[8-9]、鸡蛋腐乳[10]、臭蛋[11-13]还处于研发阶段。

酱类是我国人民日常调味食品,豆酱是主要的酱类之一。它是将黄豆、黑豆等材料经蒸煮等处理,使得原料中的部分蛋白质变性,然后利用多种微生物发酵分解其中的蛋白质和糖类,经一系列生物的、化学的变化而酿造出的半固体状调味品[14]。我国制酱的常用菌种可分为霉菌[15]、细菌[16]、酵母菌[17]及乳酸菌[18]4 大类。霉菌、细菌是在制曲阶段产生多种酶系,如淀粉酶[19]、蛋白酶[20-21]等,后期将原材料中的大分子物质蛋白质、淀粉等分解成小分子物质;酵母菌、乳酸菌则是将这些小分子物质转化为醇、酸、酯等,从而形成酱类特有风味[22]。

本文以全蛋液、面粉、黑豆等为主要原料,仿效黄豆酱的加工技术,经制坯、接种、制曲、发酵等工艺研发一种新型半固体状的发酵蛋制品——鸡蛋酱。

1 材料与方法

1.1 材料与试剂

新鲜鸡蛋,北京德青源农业科技股份有限公司;黑豆,北京昌平区永旺超市;面粉,益海(石家庄)粮油工业有限公司;大豆分离蛋白,河南万邦实业有限公司。

米曲霉(Aspergillus oryzae)沪酿3.042、生香酵母(Aroma-producing yeast)、酿酒酵母(Saccharomyces cerevisiae),康源生物科技有限公司;腐乳曲(Fermented bean curd piece),安琪酵母股份有限公司;藤黄微球菌(Micrococcus luteus)、五通桥毛霉(Mucor wutungkiao)、米根霉 (Rhizopus oryzae)、鲁氏酵母(Saccharomyces rouxii),中国工业微生物菌种保藏管理中心;双歧杆菌(Bifidobacterium),北京川秀科技有限公司。

甲醛溶液(37%),天津市致远化学试剂有限公司;氢氧化钠,天津市华东试剂产;葡萄糖、酚酞,国药集团化学试剂有限公司;乙醇,北京东方博远科技发展有限公司;氯化钠,天津市风船化学试剂科技有限公司;酵母浸粉、蛋白胨、麦芽汁琼脂、营养琼脂、琼脂粉,北京奥博星生物技术有限公司;营养肉汤 (不含糖)、马铃薯葡萄糖琼脂(PDA)、麦芽浸粉肉汤(MEB),北京陆桥技术股份有限公司;丙三醇,福晨(天津)化学试剂有限公司。

1.2 仪器与设备

Sh10A 水分快速测定仪,上海民桥精密科学仪器有限公司;VD-650-U 洁净工作台,苏净集团苏州安泰空气技术有限公司;LHS-50CL 恒温恒湿箱,上海一恒学仪器有限公司;BPX-82 电热恒温培养箱,上海博迅实业有限公司医疗设备厂;LDZM-80KCS 立式压力蒸汽灭菌器,上海申安医疗器械厂。

1.3 方法

1.3.1 鸡蛋酱制作工艺及要点 参照黄豆酱、东北大酱[23]等酱制品的工艺流程和制作技术,具体方法如下:蛋液→搅拌→过滤→加“黑豆粉”或“熟面粉”→装模→蒸煮→冷却→接菌→制曲→加盐、水拌匀→保温发酵→后熟→灭菌→成品。

1)过滤 将鸡蛋去壳,搅拌均匀,用30 目的滤网过滤,以滤去蛋壳碎片、鸡蛋系带、蛋壳膜、蛋黄膜及其它杂质。

2)加“黑豆粉”或“熟面粉” “黑豆粉”是将清洗干净的黑豆用6~7 倍体积的纯净水浸泡8 h,121 ℃、0.1 MPa 蒸煮20 min,再用大火翻炒30 min,打碎即可。“熟面粉”即经蒸煮或翻炒后的小麦粉。用大火翻炒面粉,直至面粉变色,并有麦香味产生。蛋液中加入“黑豆粉”或“熟面粉”,拌匀,70 ℃水浴加热,直至该混合液呈黏稠状。

3)装模、蒸煮 将料液盛放于4 cm×3 cm×1 cm 的模具中,95 ℃蒸煮30~60 min。

4)冷却 冷却至25 ℃左右,无菌条件下将蛋坯切成1 cm3的小方块。

5)接菌 将菌曲均匀地喷洒在蛋坯表面。接菌量为0.05%,霉菌或细菌与酵母菌或乳酸菌的质量比为1∶1。

6)制曲 在温度为28~30 ℃、空气湿度为85%~90%的条件下制曲24~72 h。

7)加盐、水 将成曲打碎,按配比加入一定量的盐和水,充分搅拌。最终产品中盐的含量为12%,水的含量为40%。

8)保温发酵 加入盐、水后装罐,压实,于40 ℃的环境中通风发酵20~25 d,且每隔24 h 搅拌一次酱坯。

9)后熟 将发酵罐密封,室温放置3~5 d。

10)杀菌 于80~85 ℃的环境中杀菌30 min即可。

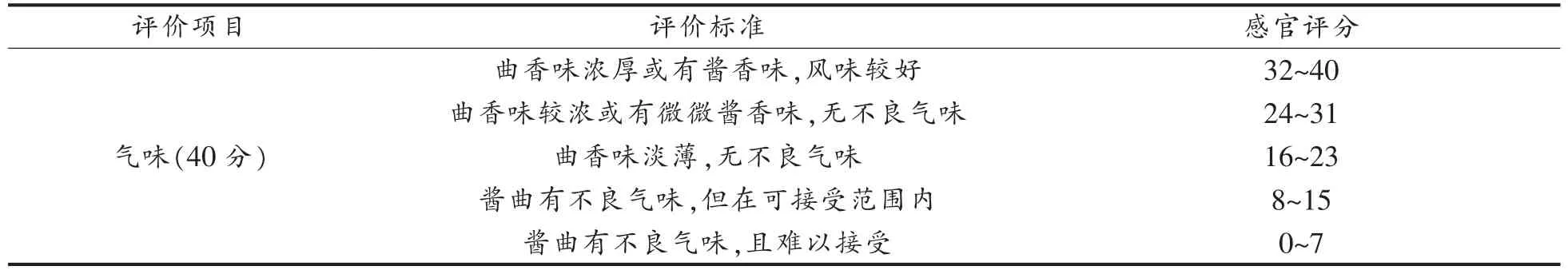

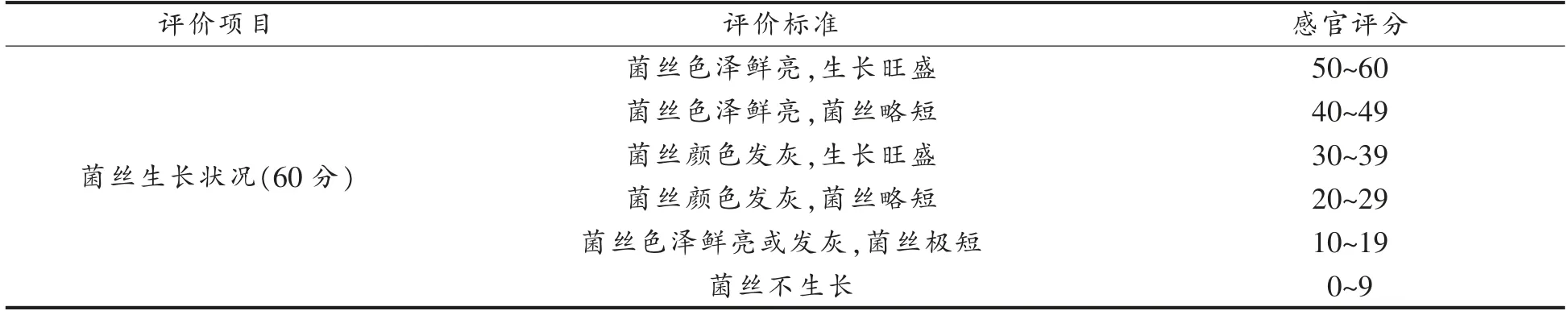

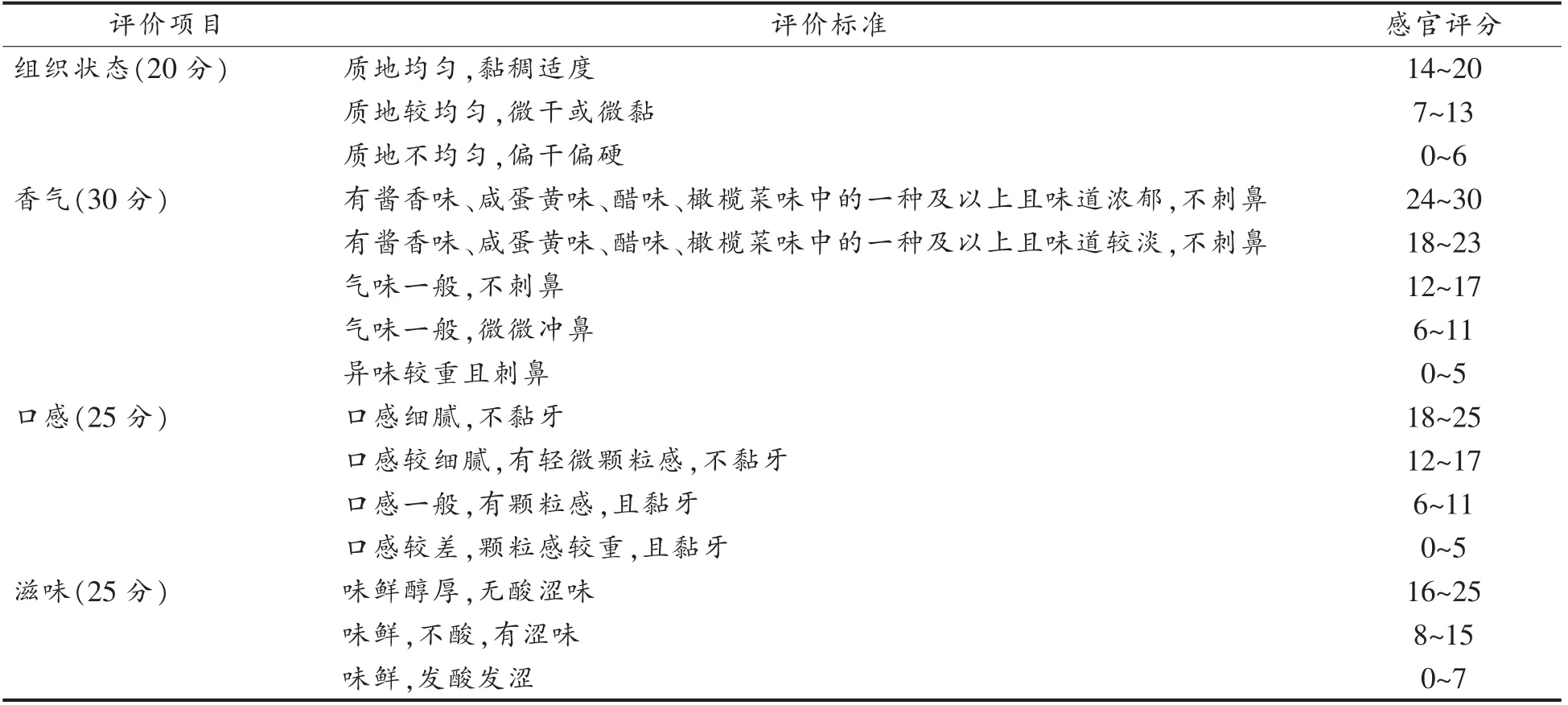

1.3.2 感官评定标准 选择10 位食品相关专业的同学组成感官评价小组,其中男女比例为1∶1,且均经过感官评价技能培训。对发酵后酱曲的气味(详见表1)、菌丝、孢子或菌落的生长状况(详见表2和3)及鸡蛋酱成品的组织状态、香气、口感、滋味进行评分(详见表4),结果取平均值。

表1 酱曲气味评分表Table 1 Taste score of sauce koji

表2 菌丝生长状况评分表(毛霉、米根霉)Table 2 Score table of mycelium growth (Mucor,Rhizopus oryzae)

表3 孢子或菌落的生长状况评分表(米曲霉、藤黄微球菌)Table 3 Rating scale for the growth of spores or colonies (Aspergillus oryzae,Micrococcus luteus)

表4 鸡蛋酱感官评分表Table 4 Sensory score of egg paste

1.3.3 水分的测定 水分的测定采用GB 5009.3-2010 《食品安全国家标准 食品中水分的测定》的直接干燥法[24]。

1.3.4 蛋白酶活力的测定 采用国家标准SB/T 10317-1999《蛋白酶活力测定法》中的甲醛法[25]。

1.3.5 数据处理 数据处理及图表制作分别使用了Design-Expert.V8.0.6.1、Microsoft Excel 2016、IBM SPSS Statistics 25 及Origin 2018 64Bit。

2 结果与分析

2.1 制曲菌种的选择与初步确定

2.1.1 制曲菌种的选择 黄豆酱、东北大酱制曲的菌类主要有霉菌、细菌、酵母菌、乳酸菌等,常用霉菌主要有米曲霉、黑曲霉、毛霉、根霉等,不同菌种的生长特性、适应性及代谢产物均有一定差异。米曲霉能产生多种酶系,分泌糖化酶活力高,分解蛋白质及淀粉的能力较强,同时还具有生长迅速,次级代谢产物少等特点;毛霉分泌的蛋白酶活力较高,对蛋白质的水解度较大;根霉适应力强,生长速度快,且菌丝健壮,在高温季节能减轻杂菌的污染[15]。

细菌以藤黄微球菌为主,该菌种易培养,酶活力高,成熟期短,不易退化,且成品质地细腻[15]。乳酸菌有利于产品中的有机酸发生酯化反应,使得酯类物质增多[26];加入一定量的酵母菌有利于酱类特殊风味的形成[26-28]。

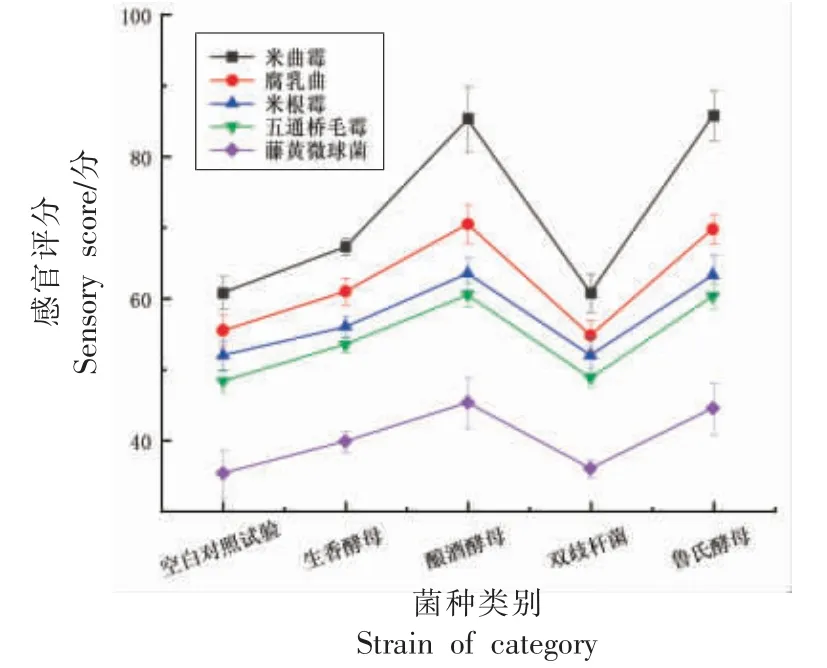

选择全蛋液为制曲原料,当蒸坯条件为95℃,40 min 时,按1.3.1 节的方法制曲,所用菌种见表5,制曲48 h 后的感官评分结果见图1。

表5 制曲菌种一览表Table 5 List of starter making strains

由图1可知,霉菌或细菌相同,分别与酵母菌或乳酸菌复配制曲时,酱曲的感官评分由高到低依次为:酿酒酵母≈鲁氏酵母>生香酵母>双歧杆菌≈空白对照试验组;酵母菌或乳酸菌相同,分别与霉菌或细菌复配制曲时,米曲霉>腐乳曲>米根霉>五通桥毛霉>藤黄微球菌。结果显示,米曲霉分别与酿酒酵母、鲁氏酵母复配制曲时,酱曲的感官评价评分最高,其次是腐乳曲与酿酒酵母、鲁氏酵母复配。

图1 不同菌种制曲后的感官评分结果Fig.1 Sensory evaluation results of different strains after koji making

2.1.2 制曲菌种的初步确定 酱曲的好坏是酱产品品质重要的影响之一。良好的酱曲是否可以酿制出可以接受的蛋酱,还需要将曲料进一步发酵进行验证,以此确定最优的菌种或组合。

将2.1.1 节中感官评分较高的4 种酱曲打碎,按1.3.1 节中的工艺流程制成鸡蛋酱并进行感官评分,验证上述结论,其结果详见图2。

由图2可知,鸡蛋酱的感官评分由高到低依次为:米曲霉+酿酒酵母≈米曲霉+鲁氏酵母>腐乳曲+酿酒酵母≈腐乳曲+鲁氏酵母。该结果与酱曲感官评定的结果一致,故选择米曲霉+酿酒酵母、米曲霉+鲁氏酵母两个组合菌种进行下一步的研究。

图2 不同酱曲制酱后的感官评分结果Fig.2 Sensory evaluation results of different soy sauce koji after sauce making

2.2 蛋坯原料配方的研究与初步确定

2.2.1 蛋坯原料配方的研究 大豆分离蛋白的主要成分是蛋白质,熟面粉的主要成分是淀粉,黑豆粉的主要成分是蛋白质及淀粉,制曲时大豆分离蛋白、熟面粉及黑豆粉的加入可改变蛋坯中的碳源和氮源种类,可为霉菌、细菌、酵母菌及乳酸菌的生长代谢提供充足的氮源及碳源,促进微生物的生长繁殖;同时该物质也可在多种微生物及酶的作用下,降解成小分子物质,生成醇、醛、酯等,形成酱特有的色泽与风味[29]。

以鸡蛋液、大豆分离蛋白、熟面粉、馒头干粉、黑豆粉为原料制成不同种类的蛋坯后分别接

2.1.2 节中选出的两个组合的菌种,制曲原料试验设计及感官评价结果详见表6。

由表6可知,蛋坯原料相同,米曲霉分别与酿酒酵母、鲁氏酵母复配制曲时,酱曲的感官评分几乎相同。制曲菌种相同,蛋坯原料相同,处理方式不同时,A1的感官评分明显高于B1,可能是因为经翻炒后的蛋坯颗粒较小,堆放制曲时原料间隙小,不利于空气流通,导致曲料温度过高,感染高温菌,出现腐败现象[30-31];蛋坯原料为A1时酱曲的感官评分与C1、D1相近,且低于E1、F1,可能是因为黑豆粉及馒头干粉中的大分子物质的变性度大于熟面粉及大豆分离蛋白中大分子物质的变性度,更易被微生物利用,进而影响菌种的生长状况;蛋坯原料为G1时酱曲的感官评分高于F1,可能是因为黑豆粉的添加影响了蛋坯中的水分含量,进而影响曲料的疏松度及制曲温度,影响了酱曲的质量[30-31]。结果显示,米曲霉分别与酿酒酵母、鲁氏酵母协同制曲时,制曲原料为G1时酱曲感官评分最高,具有橄榄菜味及淡淡的咸蛋黄味,F1次之。

表6 不同种类的蛋坯及菌种制曲后的感官评分结果Table 6 Sensory evaluation results of different kinds of egg and strain after koji making

2.2.2 蛋坯原料配方的初步确定 蛋坯原料配方的改变影响了制曲菌种的生长及酶的产生,进而影响成曲品质,影响发酵风味,良好的酱曲能否酿制出风味较好的蛋酱,仍需将酱曲进一步发酵进行验证,以此确定最佳原料配方。

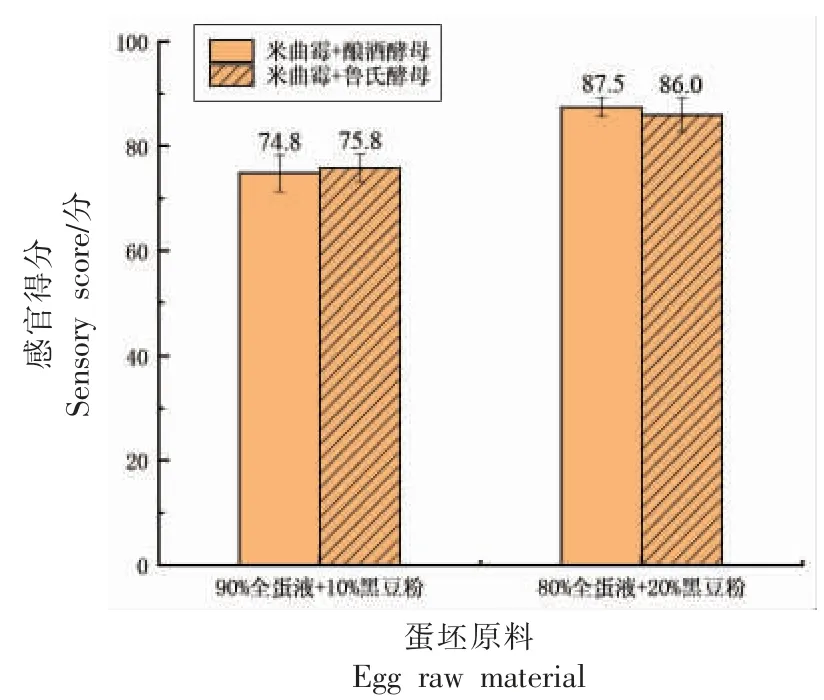

将2.2.1 节中感官评分较高的4 种酱曲打碎,按1.3.1 节中的工艺流程制成鸡蛋酱并进行感官评分,以验证上述结论,其结果详见图3。

由图3得,制曲原料配方的改变对鸡蛋酱的感官品质影响显著。米曲霉和酿酒酵母或鲁氏酵母协同制曲,蛋坯原料为80%的全蛋液加20%的黑豆粉的鸡蛋酱的感官评分明显高于蛋坯原料为90%的全蛋液加10%的黑豆粉的鸡蛋酱。该结果与2.2.1 节中酱曲的感官评定结果一致,故初步确定当制曲菌种为米曲霉与酿酒酵母或鲁氏酵母、蛋坯原料为80%的全蛋液加20%的黑豆粉时,酱曲的风味最好。

图3 不同酱曲制酱后的感官评分结果Fig.3 Sensory evaluation results of different soy sauce koji after sauce making

综上所述,蛋坯原料一定,米曲霉分别与酿酒酵母、鲁氏酵母复配制曲时酱曲的感官评分相近,酱曲打碎后制酱的感官评分也相近,说明两种酵母菌对酱曲及鸡蛋酱成品风味的影响效果几乎相同。因接种鲁氏酵母时需先对该菌种进行活化培养,耗时较长,故后续试验选用酿酒酵母与米曲霉协同制曲。

当制曲菌种为米曲霉与酿酒酵母、蛋坯原料为80%的全蛋液加20%的黑豆粉时,酱曲的风味最好,具有橄榄菜味及淡淡的咸蛋黄味。

2.3 制曲工艺参数优化

制曲是鸡蛋酱生产的一道重要工序,酱曲的质量直接关系到产品品质及原料的利用率,而酱曲质量的好坏,可通过蛋白酶活力来衡量。

相关资料表明制曲菌种为米曲霉和酿酒酵母时,制曲温度为30 ℃,空气湿度为85%。上述研究表明最适制曲原料为全蛋液、黑豆粉。

酱曲中的蛋白酶活力还受制曲时间、制曲原料中的水分含量及变性度的影响,而制曲原料的变性程度又随蒸坯条件的变化而变化。故选择这3 个影响因素进行后续试验,以得到最佳酱曲。

2.3.1 单因素实验结果

2.3.1.1 蒸坯时间对蛋白酶活力的影响 蛋坯原料的蒸煮条件与酶的作用密切相关,鸡蛋及黑豆粉在制曲前经高温蒸煮处理,可使得其中的大分子物质——蛋白质变性。在后期制曲发酵过程中,变性后的蛋白质更易被微生物所产生的多种酶系分解,提高原料的利用,降低成本,提高成品风味,改善成品品质。蒸煮时间过长,蛋白质变性过度,蛋坯色泽加深,结实且无弹性,不易被米曲霉所分解的蛋白酶作用,不利于制曲;蒸煮时间过短,蛋白质变性不完全,原料利用率降低。

选择蛋坯原料为80%的全蛋液加20%的黑豆粉,研究蒸坯时间(20,30,40,50,60 min)对酱曲中蛋白酶活力的影响,制曲48 h 后酱曲中的蛋白酶活力结果见图4。

由图4可知,随着蒸坯时间的延长,酱曲中的蛋白酶活力呈先升高后降低的趋势,蒸坯时间为40 min 时蛋白酶的活力最大,此时原料中的蛋白质变性适度,提高了酶作用的程度。

图4 蒸坯时间对蛋白酶活力的影响Fig.4 Effects of steaming time on protease activity

2.3.1.2 蛋坯中的水分含量对蛋白酶活力的影响 水分含量是制曲的重要参数之一,曲料中水分含量太低,曲料偏干,不易于曲料中的营养物质通过自由水扩散到基质表面,从而抑制菌体的生长;曲料中水分含量太高,不利于维持曲料中细小微粒间的空隙和疏松度,从而影响空气流通,影响制曲过程中温度的控制[30-31]。

本试验通过改变黑豆粉的添加量改变蛋坯中的水分含量。选择蒸坯时间为40 min,研究蛋坯中的水分含量(55%,60%,65%,70%,75%)对酱曲中蛋白酶活力的影响,制曲48 h 后酱曲中的蛋白酶活力结果见图5。

由图5得,蛋坯中的水分含量对酱曲中的蛋白酶活力影响显著。随着水分含量的增加,酱曲中的蛋白酶活力在水分含量为55%~65%时呈上升的趋势,当水分含量为65%时蛋白酶活力达到最大,为5 522 U/g;水分含量为65%~70%时,酱曲中的蛋白酶活力急剧下降。综上,制曲时蛋坯中的水分含量为65%时为宜。

图5 蛋坯中的水分含量对蛋白酶活力的影响Fig.5 Effects of water content in egg blank on protease activity

2.3.1.3 制曲时间对蛋白酶活力的影响 在蛋坯中的水分含量为65%,蒸坯时间为40 min 的条件下,考察制曲时间(24,36,48,60,72 h)对酱曲中蛋白酶活力的影响,其结果见图6。

图6 制曲时间对蛋白酶活力的影响Fig.6 Effects of koji making time on protease activity

微生物的生长可以分为4 个时期,分别为:迟缓期、对数期、稳定期和衰亡期。霉菌在对数期时其生长速率的常数最大,酶系活跃,代谢旺盛,即图6中制曲时间为24~48 h 时,并在48 h 时酶活呈最大值。之后随着制曲时间的延长,酱曲中的蛋白酶活力急剧下降,其可能是因为制曲48 h 后霉菌开始衰老,产酶速率下降,且部分蛋白酶活力下降;也可能是因为微生物过度繁殖,加剧了对氧气以及酱曲中营养成分的竞争。制曲时间过长,产生大量的孢子污染环境,成品的苦味也会加重,故本试验的最佳制曲时间为48 h。

2.3.2 制曲条件响应面优化试验

2.3.2.1 优化试验设计及结果 为了全方面分析及优化制曲工艺参数,以单因素实验结果为基础,根据Box-Behnken 中心组和设计原理[32-33],选择蒸坯时间(A)、蛋坯中的水分含量(B)、制曲时间(C)3 个因素为自变量,以蛋白酶活力为评价指标,研究鸡蛋酱的制曲工艺参数。试验设计因素水平详见表7,试验设计及结果详见表8。

表7 Box-Behnken 试验设计因素水平表Table 7 Test design factor level table for Box-Behnken

2.3.2.2 回归方程的建立与检验 对表8中的试验数据进行多元回归拟合,应用Design-Expert.V8.0.6.1 软件分析,建立蛋白酶活力对蒸坯时间(A)、蛋坯中的水分含量(B)、制曲时间(C)的二元多项回归方程:

表8 Box-Behnken 试验设计及结果Table 8 Box-Behnken experimental design and results

蛋白酶活力=5545.00+255.63A+265.50B+200.88C+17.75AB+63.50AC-46.25BC-1146.25A2-593.00B2-604.25C2。回归方程方差分析见表9。

由表9可知,蛋白酶活力评价模型中P<0.0001,表明二次回归方程模型极显著(P<0.01),故该方程能够很好的描述各影响因素与响应值之间的真实关系;失拟项不显著(P失拟=0.1405>0.05),则无失拟因素存在;模型的决定系数R2=0.9927,说明该响应面的二次回归方程的可靠性较高,且试验所得结果与数学模型的拟合度较好,试验误差小,预测值与实测值之间的相关性良好;校正决定系数R2Adj=0.9833。综上所述,对制曲工艺条件的研究可使用该模型。其中,蒸坯时间(A)、蛋坯中的水分含量(B)、蒸坯时间的二次项(A2)、蛋坯中的水分含量的二次项(B2)、制曲时间的二次项(C2)的P 值均小于0.001,表明对酱曲中的蛋白酶活力影响极显著;制曲时间(C)的P 值小于0.01,表明对酱曲中蛋白酶活力影响高度显著。又由F 值的大小可知,影响蛋白酶活力的因素由大到小依次为B>A>C,即蛋坯中的水分含量>蒸坯时间>制曲时间。

表9 回归方程方差分析表Table 9 Variance analysis of regression model

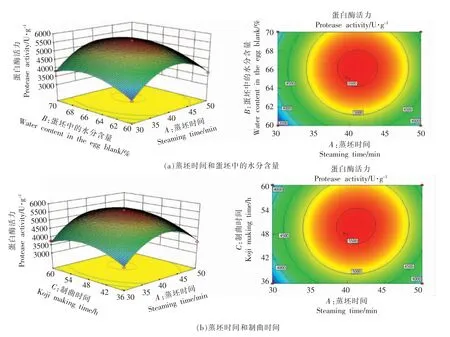

2.3.2.3 回归模型等高线及响应面分析 利用响应面图及等高线图来反应各影响因素两两交互后对酱曲中蛋白酶活力的影响,其影响结果详见图7。

图7 响应曲面图和等高线图Fig.7 Response surface and contour chromatograms

由上述3D 响应曲面图可得制曲过程中各影响因素对蛋白酶活力的影响,响应面曲面的陡峭程度反映了该响应条件的改变对响应值影响的大小,响应曲面越陡峭,响应值越灵敏。

2.3.2.4 验证试验 应用Design-Expert.V8.0.6.1软件分析得最佳制曲工艺条件为:蒸坯时间41.17 min,蛋坯中的水分含量为66.1%,制曲时间为49.96 h,结合实际应用,各工艺条件可调整为:蒸坯时间41 min,蛋坯中的水分含量为66.1%,制曲时间为50 h,重复3 次试验取平均值,得酱曲中的蛋白酶活力为(5 797±90.64)U/g,与模型预测值接近,表明该模型得到的最佳制曲工艺条件准确可靠。

3 结论

良好风味的制曲菌种为:米曲霉和酿酒酵母。当制曲菌种为米曲霉与酿酒酵母、蛋坯原料为80%的全蛋液加20%的黑豆粉时,酱曲的风味最好,具有橄榄菜味及淡淡的咸蛋黄味。鸡蛋酱最佳制曲工艺条件为:蒸坯时间41 min,蛋坯中的水分含量为66.1%,制曲时间为50 h。