苯与合成气烷基化制芳烃研究进展

孙育滨,陈 景

(1.陕西延长石油(集团)有限责任公司,西安 710000; 2.陕西延长石油(集团)有限责任公司大连化物所西安洁净能源(化工)研究院,西安 710000;3.陕西延长西大先进技术研究院有限公司,西安 710000)

苯、甲苯和二甲苯(BTX)等芳烃广泛用于生产塑料、聚合物、农药、染料、溶剂和粘合剂等,全球年消费量高达1.4亿吨,并以每年2%~6%的速度增长[1]。目前,约70%的商业生产芳烃通过石脑油催化裂化或从资源有限的煤焦油中提取[2]。鉴于我国富煤贫油的资源特征,发展煤基合成气与苯烷基化制芳烃技术,不仅能充分利用我国丰富的煤炭资源,同时能将过剩的苯资源转化为高附加值的烷基苯,具有良好的工业应用前景。

近年来,苯与合成气制芳烃逐渐成为研究热点,与甲醇制芳烃、苯与甲醇制芳烃等煤制烷基苯技术路线相比,苯与合成气制芳烃具有工艺流程短、副反应少和产物易提纯等优点[3]。本文综述近年来国内外苯与合成气制芳烃的研究现状,主要包括苯与合成气的反应路径、催化剂的复合方式对催化活性的影响以及对最佳反应条件的探索,并提出对苯与合成气烷基化制芳烃的研究建议。

1 反应机制

苯与合成气烷基化制芳烃的催化体系通常为双功能复合催化剂,由金属/金属氧化物与分子筛络合。双功能催化剂中的金属/金属氧化物活性中心和分子筛酸性位点起中继催化作用,合成气在金属/金属氧化物活性中心生成反应中间体,为苯在分子筛酸性位点生成烷基苯提供烷基化试剂。催化体系的不同,会导致反应路径存在差异。

1.1 金属/金属氧化物对反应路径的影响

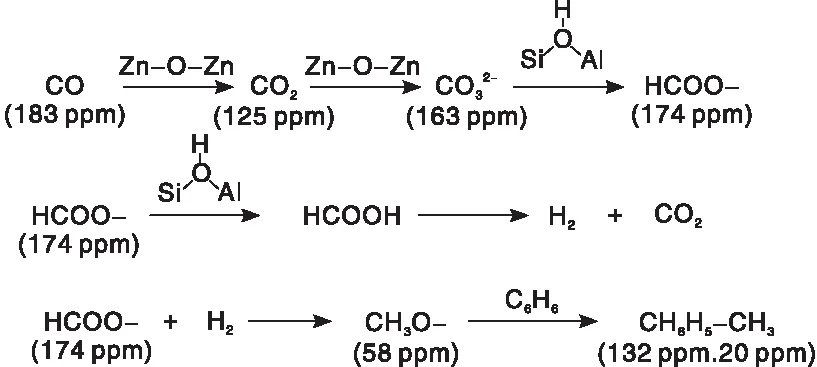

复合催化剂中,金属/金属氧化物主要影响合成气产生中间体的反应。Wang Xiumei等[4]以CO作为烷基化试剂,在Zn/H-ZSM-5复合催化剂上与苯反应生成甲苯,认为苯与CO在Zn/HZSM-5上烷基化形成甲苯的反应路径如图1所示。

图1 苯与CO在Zn/H-ZSM-5催化剂上烷基化生成甲苯的反应路径[4]Figure 1 Reaction pathways for alkylation of benzene with CO to toluene over a Zn/H-ZSM-5 catalyst[4]

CO首先在Zn-O-Zn簇上被氧化成CO2,然后CO2通过HZSM-5分子筛的布朗斯台德酸位点转移质子生成碳酸盐物质,碳酸盐物质通过氢化转化为甲酸盐物质,甲酸盐物质进一步氢化生成甲氧基,最后甲氧基与苯分子反应生成甲苯。

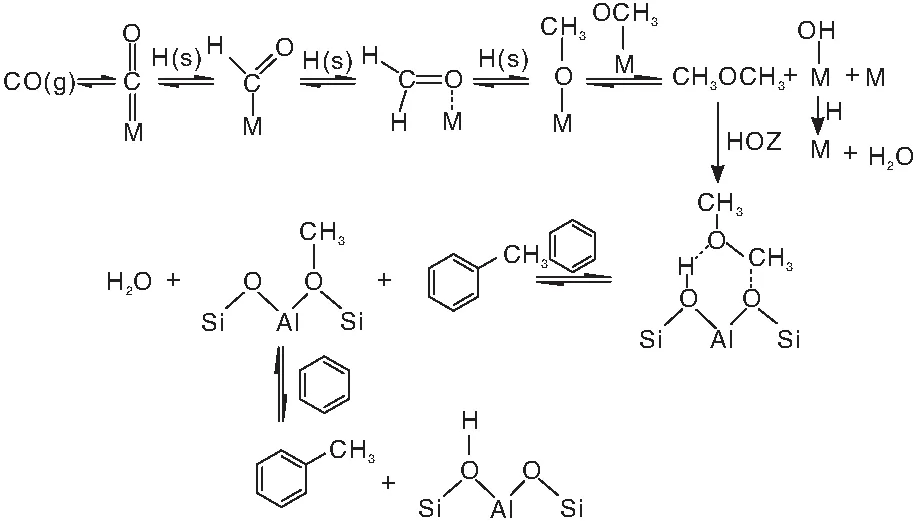

Zhao Xuebin等[5]研究认为,苯与合成气在铜基Cu/Al2O3/ZSM-5催化剂上反应,二甲醚是关键的反应中间体。苯与合成气的烷基化可以表示为合成气合成二甲醚和苯与二甲醚烷基化的组合,反应路径如图2所示。

图2 苯与合成气在Cu/Al2O3/ZSM-5催化剂上的反应路径[5]Figure 2 Reaction pathway for benzene and syngas over a Cu/Al2O3/ZSM-5 catalyst[5]

Yang F等[6]开发了Pt-11Ce/HZSM-5复合催化剂,反应路径如图3所示。合成气在Pt/CeO2上转化为甲醇中间体,然后甲醇与苯在HZSM-5分子筛酸性位点上反应生成二甲苯和甲苯。其他一些研究者[7-10]分别研究苯与合成气在Cu/ZnO/Al2O3-ZSM-5双功能催化剂、ZnZr/ZSM-5双功能催化剂、ZnAlOx/ZSM-5复合催化剂、Cu-ZnO-Al2O3/ZSM-5双功能催化剂催化下生成芳烃的过程,均认为反应中间体为甲醇。

图3 苯与合成气在Pt-11Ce/HZSM-5复合催化剂上的反应路径[6]Figure 3 Reaction pathway for benzene and syngas over a Pt-11Ce/HZSM-5 composite catalyst[6]

1.2 分子筛拓扑结构对反应路径的影响

ZSM-5分子筛通常用于合成芳香族单体,具有良好的稳定性。芳烃选择性和催化剂稳定性在很大程度上取决于分子筛的拓扑结构。ZSM-5分子筛因其独特的孔道结构和中等孔径(约0.55nm),对烃类分布≤C10的汽油级产物分子的形成具有独特的择形催化作用[11]。具有线性分子的芳烃可以很容易地通过HZSM-5分子筛的通道扩散出去,因此,对二甲苯比其他二甲苯异构体和大体积芳烃更容易形成。Xiao Z A等[12]研究了分子筛骨架结构对产品分布的影响,发现H-ZSM-35和H-MOR分子筛具有小尺寸八元环通道,不利于苯的通过,苯转化率低,H-ZSM-5分子筛含有的十元环孔与芳烃分子的动力学直径相近,因此苯转化率更高。Gao B的研究团队[7]对ZSM-5分子筛进行了酸碱共改性,ZSM-5分子筛的比表面积和孔容明显增加,并且出现了更多的介孔结构,芳烃选择性显著提高,认为主要原因是介孔结构进一步增强了ZSM-5分子筛的传质能力。

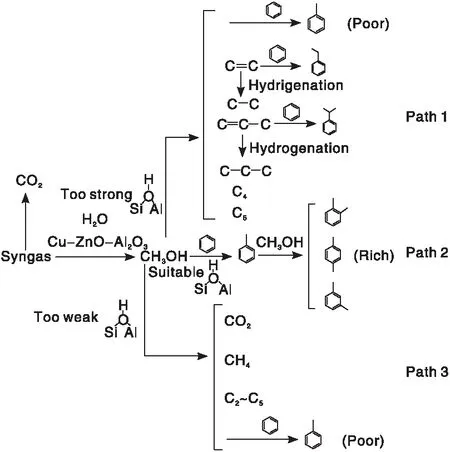

除了孔道结构和孔径的择性作用外,ZSM-5分子筛酸度可调也是其广泛应用于芳构化反应和苯烷基化反应的重要原因。Yang F等[6]通过原位DRIFTS揭示了苯与甲醇烷基化过程中羟基的变化,表明催化剂上的酸性位点参与了反应,认为苯与合成气的烷基化遵循包含路易斯酸和布朗斯台德酸的反应路径。Han T等[10]通过调节硅铝比(15~84)改变Cu-ZnO-Al2O3/ZSM-5复合催化剂中ZSM-5分子筛的酸度,结果如图4所示。

图4 ZSM-5分子筛酸度对甲醇与苯烷基化反应的影响[10]Figure 4 Influence of acidity of ZSM-5 zeolite on alkylation of benzene with syngas[10]

当硅铝比较小且ZSM-5分子筛含有更多强布朗斯台德酸时,甲醇中间体发生副反应生成乙苯、异丙苯、C1~5等,反应体系偏向反应路径1;当硅铝比合适时,生成更多的甲苯和二甲苯等烷基化产物,反应体系沿路径2进行;当硅铝比较大时,ZSM-5分子筛的布朗斯台德酸太弱,甲醇不能通过烷基化反应及时消耗,导致合成气在Cu-ZnO-Al2O3的催化作用下生成C1~5和CO2,生成的甲苯很少,整个反应体系会偏向反应路径3。

于波等[13]合成了Zr/HZSM-5双功能复合催化剂,研究硅铝比(130~300)对催化剂催化性能的影响,发现苯转化率和对二甲苯的选择性随硅铝比的增加呈先增加后减小的趋势,硅铝比为200时催化性能最好。Xiao Z A等[12]研究发现,苯与甲醇烷基化反应属布朗斯台德酸催化的亲电烷基化反应;酸密度会影响芳香族产物的分布,C9+芳烃选择性随着酸密度的降低而急剧上升,而二甲苯选择性随催化剂酸位密度增加到一定程度时逐渐稳定,甲苯选择性则随酸位密度的增加上升明显;合适的硅铝比能在提高苯转化率的同时提高甲苯/二甲苯选择性。Yang F等[14]通过涂覆一层硅沸石覆盖HZSM-5分子筛的外表面酸性位点,从而提高对二甲苯选择性,同时抑制C9+物种的形成。

2 催化剂复合方式

苯与合成气在金属-分子筛复合催化剂上发生偶联反应,苯与中间体烷基化反应能拉动合成气生成中间体的反应。但是催化剂的复合方式(机械混合法、负载法)会影响两活性中心的协同耦合作用。合适的复合方式能够促进两活性中心的协同作用,减少副反应的发生,提高目标产物收率。

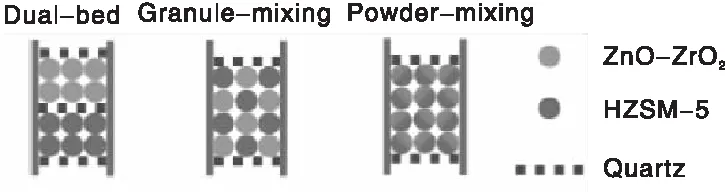

机械混合法是制备双功能复合催化剂的常用方法,具体混合方法有双床层混合、颗粒混合和粉末混合,不同的混合方法会影响金属/金属氧化物活性中心和分子筛活性中心之间的距离。从扩散角度看,双功能催化剂上两种活性组分之间的距离对催化稳定性和活性起着至关重要的作用[15]。Xiao Z A等[12]研究了ZnO-ZrO2和H-ZSM-5分子筛组分之间的距离对合成气与苯烷基化反应的影响;将两组分双床填充模式(图5-Ⅰ)改为(20~40)目颗粒混合模式(图5-Ⅱ)和粉体混合模式(图5-Ⅲ),随着两活性中心之间距离减小,苯转化率、CO转化率和效率显著增加;作者认为距离越短,ZnO-ZrO2颗粒上形成的甲醇中间体与苯在H-ZSM-5分子筛中的烷基化速率越快,从而产生有效的热力学驱动力,促进CO产生更多的甲醇中间体作为烷基化试剂,使苯转化率显著提高。

图5 复合催化剂两组分机械混合方式对催化活性的影响[12]Figure 5 Influence of two-component mechanical mixing mode on catalytic activity of the composite catalyst[12]

金属(金属氧化物)/分子筛的质量比是影响两活性中心协同耦合作用的重要因素。Han T等[10]研究了Cu-ZnO-Al2O3/ZSM-5双功能催化剂中Cu-ZnO-Al2O3和ZSM-5分子筛按照不同质量比(5∶1~1∶5)进行机械混合时对催化性能的影响;当Cu-ZnO-Al2O3占比过高时,产生的甲醇中间体过多,不能被烷基化的甲醇转化为副产物;当Cu-ZnO-Al2O3的占比过小时,甲醇中间体产生的太少,限制了苯和甲醇的烷基化;而两种活性组分质量比为1∶1时,可以产生适量的甲醇中间体与苯反应,最大限度地减少甲醇的副反应,苯和合成气的催化效果最佳。高碧泽团队[16]采用共沉淀法将CuO/ZnO/Al2O3与ZSM-5分子筛混合制备双功能复合催化剂,研究两种组分混合质量比对反应的影响,得到了与Han T等[10]相同的结论。

负载法也是多功能催化剂复合方式之一,Yang F等[6]比较了机械混合法与负载法对催化性能的影响,发现CO与苯在负载催化剂Pt-11Ce/HZSM-5上的转化率高于在(20~40)目Pt/CeO2/HZSM-5机械混合催化剂上的转化率,认为Pt/CeO2和HZSM-5分子筛之间的相互作用影响催化性能。Zhao Xuebin等[5]采用浸渍法制备了一系列铜基催化剂,发现较高的铜含量有利于苯与合成气的烷基化反应,认为铜含量的增加使中强度酸中心的数量增多,是苯转化率提高的原因之一。Yang F等[6]在HZSM-5分子筛上负载铂(Pt),然后用铈(Ce)改性Pt/HZSM-5催化剂,结果表明,Ce的引入通过增加Pt物种的分散度和减少布朗斯台德/路易斯酸比例提高催化性能,Pt-11Ce/HZSM-5(Ce负载质量分数为11%)是苯与合成气反应烷基化的最佳催化剂,苯转化率为34.2%,甲苯和二甲苯选择性分别高达75.2%和21.5%。

Yu B等[17]采用浸渍和物理混合相结合的方法制备不同Zn含量的双功能复合催化剂Zr/H[Zn]ZSM-5,研究了Zn物种对两个活性位点的影响,发现Zn物种在苯与合成气的烷基化反应中起三个方面的作用:首先,Zn物种可以通过促进H2活化,为ZrO2活化CO提供H物种;其次,分子筛中形成的Zn(OH)+物种可以抑制甲醇的副反应;最后,Zn-路易斯酸性位点可以抑制C6+烯烃的裂解反应,进一步促进脱氢芳构化反应。结果表明,Zn的引入明显提高了催化性能和目标产物选择性。Bai Y等[8]通过溶胶-凝胶和物理混合方法制备了含有氧化锌(ZnO)、氧化锆(ZrO2)和ZSM-5分子筛的高效催化剂,系统研究不同的锌(Zn)与锆(Zr)物质的量比对催化性能的影响,结果表明,通过引入Zr物种,双金属样品表现出比纯ZnO更高的催化活性,因为ZrO2是促进组分,有助于ZnO在体系中的良好分散并增加比表面积,当Zn与Zr物质的量比为0.75时,苯转化率最高为34.7%,CO转化率最高为25.2%,而相应的甲苯选择性和二甲苯选择性分别为68.8%和18.0%。

3 反应条件对催化剂性能的影响

在苯与合成气的偶联反应过程中,两步反应需要的反应条件存在差异,对温度和压力等条件的敏感度不同,因此,有必要深入研究反应温度、反应压力及进料空速对催化剂催化性能的影响。

3.1 反应温度

Yang F等[6]采用Pt-5Ce/HZSM-5催化合成气与苯烷基化制芳烃,发现随着反应温度从400 ℃升高到500 ℃时催化活性增加,苯转化率从5.2%提高到16.9%,目标产物选择性从61.3%提高到81.2%。高碧泽等[16]研究了CuO/ZnO/Al2O3与ZSM-5分子筛混合形成的双功能复合催化剂性能与反应温度的关系,发现CO转化率和甲苯选择性受反应温度[(150~300) ℃]影响较大,CO转化率随反应温度的升高而增大,甲苯选择性在250 ℃时达到最大为44.91%。钟杰等[18]考察了反应温度[(400~500) ℃]对Pt/ZSM-5复合催化剂反应活性的影响,苯转化率随反应温度的升高而升高,二甲苯选择性无明显规律性的变化,作者认为反应过程中存在大量副反应,不同的反应对温度的敏感度不同。韩腾飞等[9]研究了反应温度[(400~500)] ℃对ZnAlOx/ZSM-5复合催化剂的影响,研究发现,苯转化率和C7~8收率均随反应温度的提高而升高,在500 ℃时分别达到各自的最大值52.3%和48.5%,分析认为催化活性随反应温度的提高而升高,C1~5选择性也随反应温度的提高呈现升高趋势,这是因为温度过高会导致中间体选择性降低,使得CO有效利用率降低,CO在450 ℃时参与苯烷基化的选择性最高为45.3%,因此450 ℃为最佳温度。于波等[13]研究了反应温度[(350~450) ℃]对Zr/HZSM-5双功能复合催化剂的影响,发现反应温度高于400 ℃时,虽然CO转化率升高,但CO参与芳烃的烷基化选择性降低,认为高温下甲醇发生其他副反应生成脂肪烃,导致甲苯、二甲苯收率降低,适宜的反应温度为[(350~400) ℃]。Han T等[10]研究了Cu-ZnO-Al2O3/ZSM-5催化剂在不同反应温度[(300~450) ℃]下合成气对苯进行烷基化反应的催化性能,结果表明,苯转化率、C7~8收率及CO参与烷基化反应的选择性在400 ℃时达到最高;分析认为当反应温度低于400 ℃时,低反应温度使ZSM-5分子筛活化苯的能力受限,苯烷基化率低,副产物选择性增加;作为高温甲醇合成的活性相,ZnO组分在达到400 ℃时与Cu具有协同作用,同时生成的甲醇会被烷基化反应不断消耗,打破甲醇合成的热力学平衡,因此,偶联反应在400 ℃时达到其最大活性;但当反应温度达到450 ℃时,过高的反应温度导致Cu快速烧结,催化剂活性降低。

3.2 反应压力

Yang F等[6]研究发现,Pt-5Ce/HZSM-5催化剂催化活性随着反应压力变化呈现火山状变化。钟杰等[18]研究了反应压力[(2~4) MPa]对Pt/ZSM-5催化剂催化活性的影响,结果表明,反应压力升高,苯转化率和对二甲苯选择性先升后降,可能的原因是高压更有利于副反应。高碧泽等[16]研究了CuO/ZnO/Al2O3与ZSM-5分子筛混合形成的双功能复合催化剂催化性能与反应压力[(1~3) MPa]的关系,研究发现,CO转化率和甲苯选择性受反应压力的影响较大,且在反应压力为1 MPa时达到最大值。

3.3 合成气与苯的空速

合成气与苯的空速主要通过影响原料与催化剂的接触时间和苯的扩散影响转化率和选择性。韩腾飞等[9]研究合成气空速对ZnAlOx/ZSM-5复合催化剂催化性能的影响,结果表明,将合成气空速从2 400 mL·(h·g)-1升高到7 200 mL·(h·g)-1,苯转化率和C7~8收率随之增大,但空速的提高使合成气与催化剂接触时间变短,CO转化率下降。因此,合成气空速为4 800 mL·(h·g)-1时CO参与苯烷基化反应的选择性最高为45.3%。钟杰等[18]研究发现,合成气空速从6 600 mL·(h·g)-1升高到18 000 mL·(h·g)-1时,苯转化率和对二甲苯选择性先升后降,苯转化率随着苯空速[(1.50~4.50) h-1]的提高呈先升高后逐渐稳定的趋势,因为苯空速较低时气相中苯的浓度较低,反应过程受外扩散过程的限制,导致苯转化率较低。于波等[13]研究了苯质量空速[(0.5~2) h-1]对Zr/HZSM-5双功能复合催化剂的影响,发现随着苯质量空速提高,苯转化率先增后降,分析认为,苯空速过低时,气相中苯浓度低,扩散速率收到限制,导致苯转化率低,但苯的空速过大时,苯与甲醇的接触时间过短,来不及发生烷基化反应,也使苯转化率降低,苯转化率在苯空速为1 h-1时最大。

4 结 语

尽管近年来苯与合成气烷基化制芳烃的催化剂研究取得了较大进展,对反应路径、催化剂复合方式以及反应条件等进行了大量研究工作,但目前仍主要停留在实验室研究阶段,苯与合成气在复合催化剂上的反应机制尚存在争议,催化剂的催化活性和稳定性不能满足工业需求,需要进一步深入研究。