大采高综采工作面过断层技术研究

王 冰

(山西焦煤西山煤电斜沟矿,山西 兴县 033600)

随着综采设备不断发展,大采高工作面凭借其产量高、成本低、生产集中以及采空区遗煤量少等优点,是现阶段厚煤层高效开采的主要技术方法之一[1-2]。随着工作面采高增大,煤壁稳定性变差、开采引起矿压显现更为凸显,特别是采面开采遇断层时围岩稳定性及强度较低,加之大采高综采设备灵活性较差,会给推进效率、生产安全等带来一定制约[3]。当采煤工作面遇落差较小或者影响范围不大的断层时,为提高生产效率一般采用平推硬过方法过断层,并通过改变采煤机截割进尺、超前移架等方式控制顶板,但是由于不能改变煤体及顶板强度及稳定性,无法从根本上杜绝冒顶或者片帮事故发生[4-5]。注浆是提高煤壁及顶板稳定性的主要技术方法,文中就以13205大采高综采工作面过断层为背景,对工作面过断层技术及围岩控制技术进行分析探讨,以期为类似情况下其他大采高工作面过断层围岩控制提供经验借鉴。

1 工程概况

1.1 地质概况

13205大采高综采工作面开采13号煤,厚度4.49 m,倾角7~13°(均值为10°),煤层结构稳定、裂隙不发育。以往矿井开采13号煤采用综放开采方式,不同程度存在采空区遗煤量大、采出率低等问题,同时面临较大的防灭火及瓦斯治理压力。为此,矿井提出采用大采高综采方式回采13号煤,13205综采工作面为矿井首个大采高综采工作面,设计走向、倾向长分别为1 059 m、200 m。13号煤层顶底板岩性参数见表1。

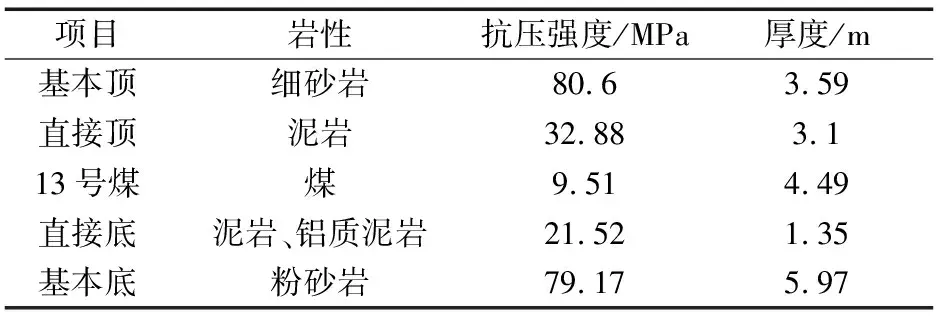

表1 13号煤顶底板岩性

13205综采工作面切眼掘进过程中揭露有F12断层(H=6.5~8.0 m,212°∠33°),该断层与采面推进方向有25°夹角,走向影响范围约为50 m,倾向影响范围主要集中在90~105号支架间(影响长度约32 m),具体切眼内F12断层剖面如图1所示。

图1 F12断层在采面内分布剖面图

1.2 采面过断层安全风险

邻近矿井采用大采高综采工艺开采13号煤层时,超前支承压力影响范围为80 m,应力峰值一般位于采面前方8~15 m,应力集中系数2.5~3.5。13205综采工作面采高4.49 m,采用压力显现明显,同时,F12断层影响范围内煤岩体裂隙发育,采面过断层期间容易发生片帮或者垮落等事故。

13205工作面回采时F12断层影响范围内(90~105号支架间)出现不同程度漏顶情况,起初通过在液压支架上方布置半圆木或者枕木方式维持顶板稳定,但是应用效果不佳。已有工程应用实践表明,通过向顶板破碎岩体内注入马丽散、罗克休可提高顶板稳定性,为此,在13205综采工作面推进过F12断层影响区时,拟在90~105号支架间向顶板注入化学浆液,对顶板进行充填加固,从而为采面安全回采创造良好条件。

2 注浆加固应用

在13205综采工作面90~105号支架间向采面煤壁、破碎顶板施工钻孔,通过向钻孔内注入注浆浆液,提高煤岩体稳定性。注浆浆液起到的加固作用主要体现在以下方面[6-8]:①网络骨架,浆液裂隙中扩散、胶结后形成网络骨架,提高破碎煤岩体稳定性及整体性;②黏结补强,注浆浆液在裂隙中扩散,对裂隙面产生一定黏结力,提高裂隙附近煤岩体强度及刚度;③充填压实,注浆压力作用下浆液充填小缝隙,降低煤岩体孔隙率,从而提高注浆加固区域煤炭体强度。

2.1 加固技术方案

2.1.1 加固材料

对于顶板垮落或者漏顶区域采用注入罗克休材料。罗克休包括催化剂、树脂2种成分,胶结后体积可膨胀30倍以上,硬化后结构抗压强度约0.2 MPa,可起到临时阻止顶板垮落、下沉作用。

对于顶板垮落或者漏顶区域注入罗克休后,在90~105号支架间提前布置钻孔,向钻孔内注入马丽散,通过马丽散将松散、不稳定性煤岩体胶结为一个整体,提高加固区煤岩体稳定性。马丽散材料包括催化剂、树脂2种成分,混合后具有较高的粘结力及强度,同时可注效果较好,能在小缝隙中渗透并膨胀。

2.1.2 施工准备

检测压风管路,确保可提供0.4~0.7 MPa动力风源。提前准备压风管、高压注浆软管,压风管路长度满足注浆泵、风源点距离需要,注浆软管长度满足注浆泵与注浆点距离需要。现场注浆材料、设备等均应按照要求运送至注浆点附近并按照要求整齐码放。

在注浆点现场准备水、清洗剂(5%~10%烧碱溶液),并配备木锲、棉纱等避免注浆浆液从缝隙中大量外溢。

2.1.3 注浆压力

钻孔注浆压力控制在3~5 MPa,注浆量依据现场情况确定。终止注浆条件为:在设计注浆压力下稳定10 min以上;注浆钻孔周边浆液外溢严重。

2.1.4 注浆施工工艺

1) 向顶板垮落区注入罗克休,具体注入工艺为:①按照设计要求连接注浆泵,高压软管等;②注浆开始时,将吸浆管分别放入到催化剂、罗克休树脂筒内,按照1∶4配比混合后经过高压软岩、注射枪注射到漏顶区域,浆液在漏顶区反应后充填整个漏顶区并对顶板施加一定支撑力;③注浆完成后清洗吸浆管、高压软管及注射枪,用清洗剂及清水分别冲洗注浆泵、附属管路,罗克休树脂侧采用清水清洗、催化剂侧采用清洗剂清洗。

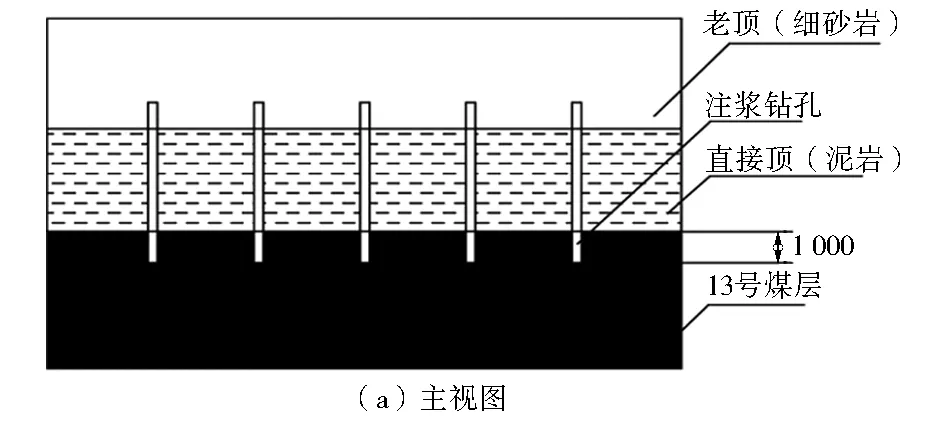

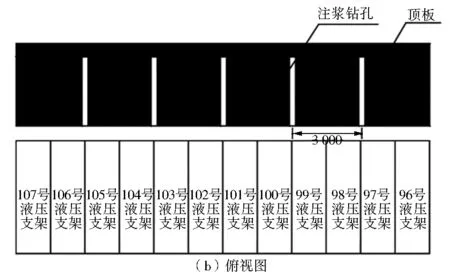

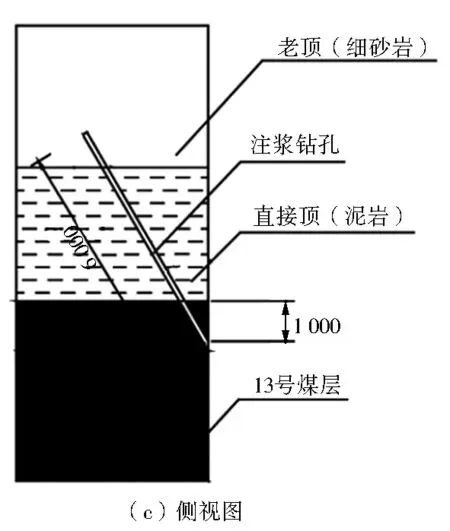

2) 注入马丽散。具体钻孔布置如图2所示,施工工艺为:①钻孔施工,在90~105号支架间布置钻孔,钻孔布置在煤壁上距离顶板1.0 m、仰角33°、孔深6 000 mm、孔径45 mm,钻孔间距为3.0 m;②注浆,采用高压泵注浆,吸浆管分别放入催化剂以及树脂筒内,通过高压泵向钻孔内注入马丽散,注浆从90号液压支架位置向105号支架方向依次进行;③注浆完成后清洗注浆系统,清洗方式与注入罗克休方式一致。

图2 马丽散钻孔布置图(mm)

2.2 注浆效果分析

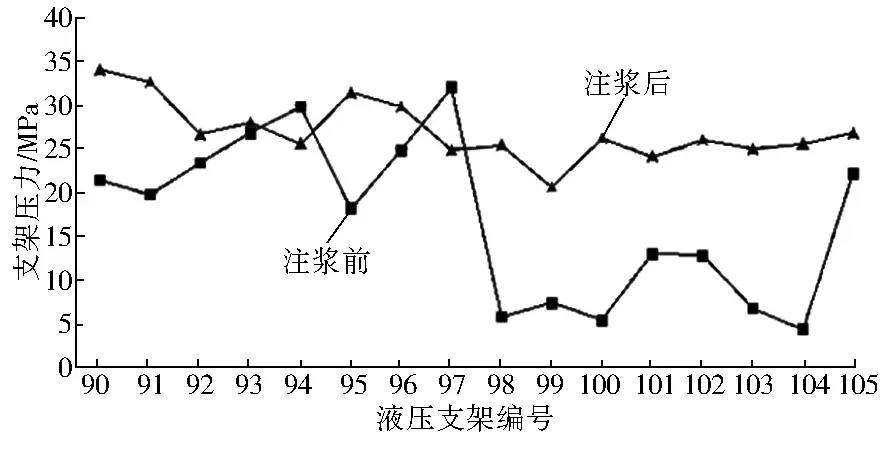

在13205综采工作面过F12断层初期,由于断层影响范围内煤岩体破碎、稳定性较差,97~104号支架间出现不同程度漏顶情况,液压支架工作阻力达不到设计要求、初撑力普遍偏低,导致支架与顶板接触不良甚至出现挤架情况,不仅影响支架移动而且给生产安全带来一定影响。采用罗克休、马丽散浆液对垮落区进行充填并提高断层影响区煤岩体强度,杜绝了后续回采过程中冒顶或片帮等情况,断层影响附近液压支架正常接顶,可维护顶板稳定。具体注浆前后断层影响区内液压支架工作压力统计结果如图3所示。在注浆加固前,97~104号液压支架与顶板接触不良,甚至部分支架出现倾倒征兆,此部分液压支架工作阻力普遍偏低;注浆加固后,液压支架与顶板均密切接触,支架稳定性增强及工作阻力增加,可实现采面顶板有效控制。

图3 注浆前后断层影响区内液压支架工作压力统计结果

3 结 语

1) 大采高综采工作面回采时矿压显现明显,当采面过断层等地质构造时,在采动压力、构造应力、围岩破碎以及采高较大等因素共同作用下,极易出现冒顶、片帮等情况,影响采面回采安全。

2) 13205综采工作面采高为4.49 m,采面内发育的F12断层走向、倾向影响范围分别为50 m、32 m,由于断层处于采面中部,为此采用平推硬过方法过该断层。在过断层期间,受多因素制约,98~104号支架间出现不同程度漏顶情况、支架初撑力偏低,同时伴随有片帮情况。依据现场情况,提出采用罗克休对冒顶区域进行充填,采用马丽散加固断层影响区煤岩体强度及稳定性,并对具体注浆加固方案进行设计。

3) 现场应用后,13205综采工作面在后续回采过断层期间,断层影响区内液压支架支撑力始终在稳定范围内且与顶板接触良好,顶板及煤壁始终保持稳定,为采面安全高效过断层创造良好条件。