厚煤层留巷分层膏体充填开采技术研究

郭子程,宋光远,冉德旺,宋广达

(1.山西高河能源有限公司,山西 长治 046100;2.徐州中矿大贝克福尔科技股份有限公司,江苏 徐州 221116 ; 3.山西中矿充填科技有限公司,山西 长治 046699)

目前我国对于厚煤层的开采主要采用综采放顶煤开采和一次采全高开采,但是无论是综采放顶煤还是一次采全高都会对地表产生较大的采动影响,无法开采“三下”压煤资源[1]。因此提出了厚煤层分层留巷膏体充填开采方法。

国内外学者在沿空留巷技术上做了大量的研究,目前主要有巷旁支护、巷内支护、加强支护以及最新的膏体充填技术[2]。目前分层膏体充填开采主要有上向充填开采和下向充填开采两种顺序,但是在现有的研究中还缺乏下向分层膏体充填和沿空留巷相结合的研究。

因此采用分层膏体充填开采技术和沿空留巷相结合的方式,从分层开采顺序、分层工作面布置、沿空留巷布置方法等方面进行研究,确定膏体材料的强度,从巷道围岩变形和地表变形两方面验证了技术方案的可行性。

1 工程概况

高河能源有限公司于2012年建成投产,“三下”压煤问题十分突出,全矿井田区域拥有保护村庄区域38处,长子县宋村工业园,S326省道、太焦铁路和高河运煤铁路专用线等建筑物散落在井田中间,全矿“三下”压煤总量多达3.72亿t。 E1302充填工作面走向长度为390 m,倾向长度为230 m。工作面煤层埋深约420 m,平均煤层厚度6.38 m,煤体普氏硬度系数f=0.7,3号煤层顶板为泥岩、砂质泥岩、粉砂岩,局部为砂岩。底板为黑色泥岩、砂质泥岩、细粒砂岩砂岩。E1302充填工作面为原E1302综放工作面的村庄边界保护煤柱区域,为了保证技术的可行性,先在此区域进行充填试验,取得成功后再在其他压煤区域进行推广。

2 分层充填开采方案

2.1 分层开采顺序

分层充填开采按照以往的厚煤层开采经验可以分为上向充填开采和下向充填开采两种顺序[3-4]。

高河能源3号煤层普氏硬度系数f=0.7,煤体节理裂隙发育、松软,如采用上向充填开采,先采的底分层工作面全部为煤层直接顶板,工作面内煤体在支架的反复支撑作用下,容易产生破碎漏顶。如果发生比较严重的顶煤冒漏,将会增加充填隔离难度,加大充填前顶板下沉量,影响充填采煤效率和控制地表沉陷效果。

如果采用下向充填开采,先行开采的顶分层工作面的顶板将为泥岩,泥岩的普氏硬度系数f=1.4,经过取样试验,泥岩的单轴抗压强度可以达到18.1~42.2 MPa,虽然也比较软弱,相对3号煤层而言,泥岩直接顶板强度约是煤体强度1倍。

因此,采用下向充填开采顺序,如此安排,在底分层开采时,其顶板为充填体假顶,稳定性有可靠保证。

2.2 分层工作面布置

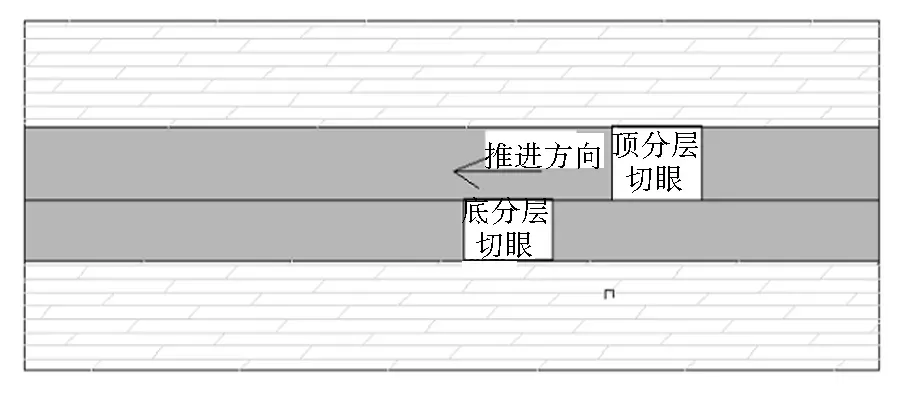

E1302顶分层工作面切眼距离原来综放工作面停采线20 m,推进长度390 m。使用原先的4条回采巷道,并做沿空留巷布置,E1302底分层充填面开切眼设计安排在E1302顶分层切眼内错10 m,保证顶板均为充填体,停采线早停10 m,底分层充填面推进长度370 m,切眼布置见图1。

图1 切眼布置图

3 沿空留巷布置工艺

3.1 沿空留巷隔离方法

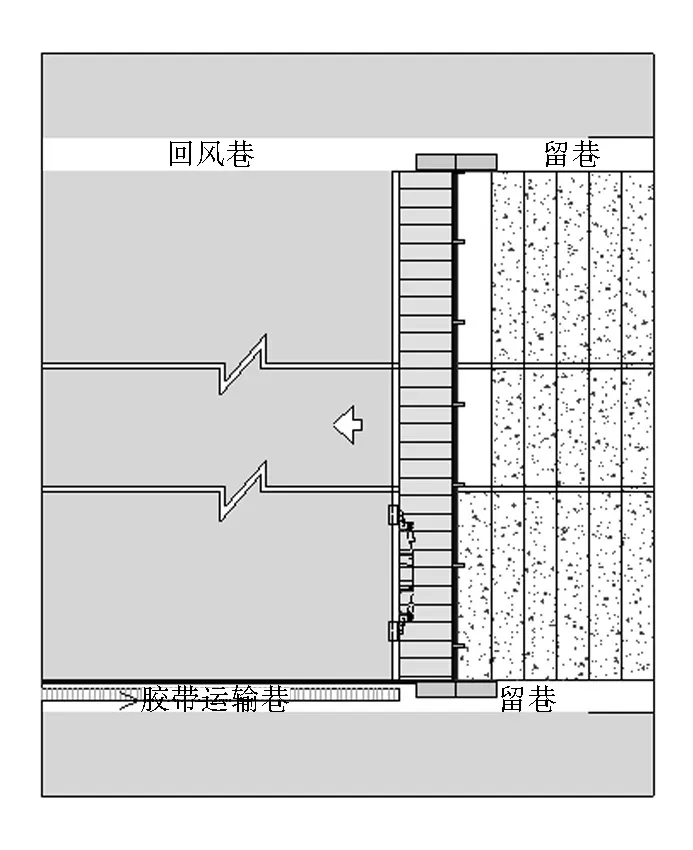

膏体充填工作面沿空留巷的关键在于,机头机尾端头需要隔离密封严实,不发生漏浆现象。因此要处理好端头隔离支架的位置关系,支架之间要紧密相连,端头支架隔离板与充填体和支架之间不留空隙。打开隔离门到最大,使用草毡将隔离板与巷道充填体之间密封严实。挂顶部高强纤维网、彩条布和提前预留出来的隔离捆绳,伸上隔离侧推千斤顶,然后升紧支架带动上隔离压实压紧顶板。使用壁纸刀沿端头尾架隔离门四周切割高强纤维网,确保端头尾架隔离门保持打开状态。铺设底板高强纤维网、彩条布和隔离捆绳,伸下隔离侧推千斤顶,然后伸出下隔离伸缩千斤顶压实压紧底板。工作面隔离布置见图2。

图2 工作面布置图

3.2 沿空留支护方式

膏体充填开采后,巷道会由充填开采前的“煤-煤”支撑结构,变为“煤-充填体”支撑结构,充填体会代替煤体支撑上覆岩层,不会让其发生垮落,进而减少沿空留巷的矿山压力显现,减小巷道围岩变形。但是沿空留巷需要在开采底分层时继续使用。为了进一步控制巷道围岩变形,需要在上分层回采过程中对沿空留巷采用单体液压支柱配合铰接顶梁加强支护,在沿空留巷滞后工作面120 m范围内,采用一梁两柱进行支护,单体柱铰接顶梁排距为800 mm,每排使用6个单体和3个铰接顶梁(长1 200 mm),单体初撑力要达到11.5 MPa。

4 膏体材料强度分析

4.1 顶分层膏体材料强度

因为顶分层的充填体需要作为下分层开采时的假顶,因此充填体的终凝强度需要满足一定值[5]。顶分层作为假顶,主要破坏形式有两种,一种是在空顶区内,因强度不足发生垮落;第二种是充填体因强度不足被支架破坏[6-8]。

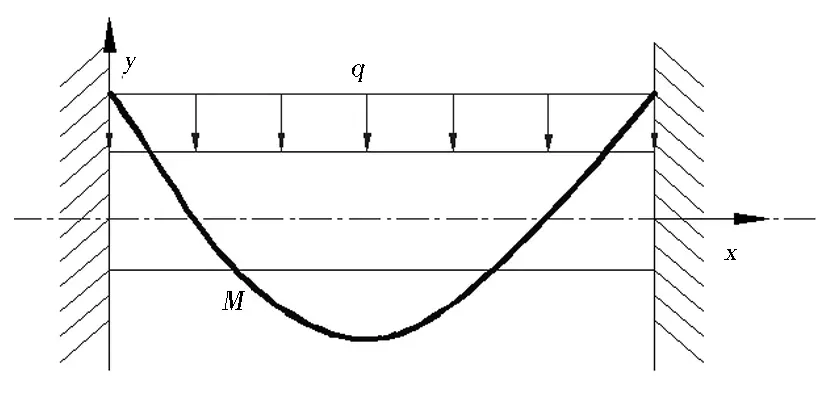

考虑第一种破坏形式,当下分层开采时,可把上分层充填体简化为两端固定梁的计算模型,见图3,控顶距部分上分层充填体在受上部顶板和自重载荷的作用下,使得空顶部分充填体内部产生拉应力和压应力,内部应力按照单位横截面宽度,高度为h,计算得应力:

图3 充填体作假顶强度计算模型

(1)

式中:σmax为梁内产生最大应力,MPa;q为梁受到的均布载荷,N/m;l为梁的长度(空顶宽度),m;h为梁的高度(顶分层高度),m。

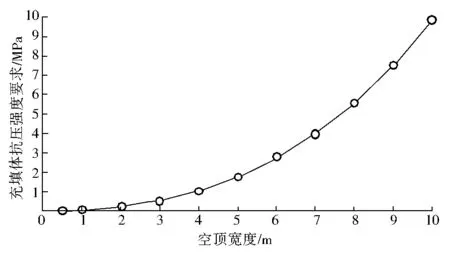

因为膏体充填材料和混凝土材料相类似,具有抗压不抗拉的特性,因此需要先计算出来满足工作面条件膏体材料的最大抗拉强度。为了提高安全性,按照经验取膏体材料的抗压强度为抗拉强度的10倍。因为设计高河能源膏体凝固时间为8 h,采厚设计为3.2 m,开切眼最大空顶距为9 m,考虑1.30的安全系数,经过计算得出,膏体充填材料在充填工作面空顶距为9 m时,膏体充填材料需要保证工作面整体安全的最小抗压强度为7.5 MPa,曲线如图4所示。

图4 充填体抗压强度要求与控顶距的关系

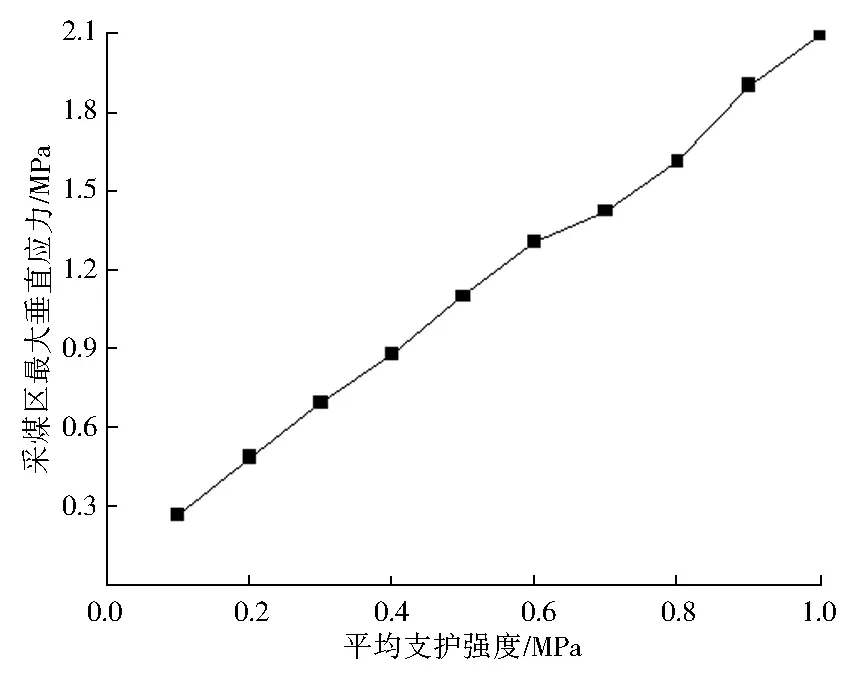

考虑第二种破坏形式,根据以往膏体充填开采经验和数值模拟,下向充填开采的时候,膏体充填材料作为底分层充填工作的顶板所受应力是工作面平均支护强度的两倍,如图5所示。高河能源综采工作面平均支护强度为1.5 MPa,所以膏体材料28 d强度应该满足3 MPa。

图5 上分层假顶最大垂直应力随支护强度的变化

4.2 底分层膏体材料强度

底分层充填体处于三向受力状态,现在按照单向受压条件计算,充填体后期强度要求应该按照Bieniawski计算方法来求取。

(2)

式中:σm为膏体材料单轴抗压强度,MPa;[σ]为膏体材料的承载能力,MPa。w/h为宽高比;n当(w/h)>5时取1.4,其它情况取1。

由工作面概况可得,工作面倾向长度为230 m,采高为3.2 m,求得w/h=72>5,故式(2)中n取1.4。

参照煤柱强度稳定性评价方法,充填体强度稳定安全系数为:

(3)

按照Bieniawski计算,代入E1302工作面充填开采条件,埋深420 m,采高3.2 m,工作面倾向宽度230 m,代入式(3)可得出膏体材料强度与安全系数关系式。

=8.9·σm

(4)

由上式可知,开采底分层时,膏体材料强度越高,安全系数也越大,二者成正比关系,安全系数为8.9倍的膏体材料强度,所以膏体充填材料28 d,强度大于1 MPa时,可以保证工作面的安全。

5 应用效果评价

5.1 沿空留巷变形情况

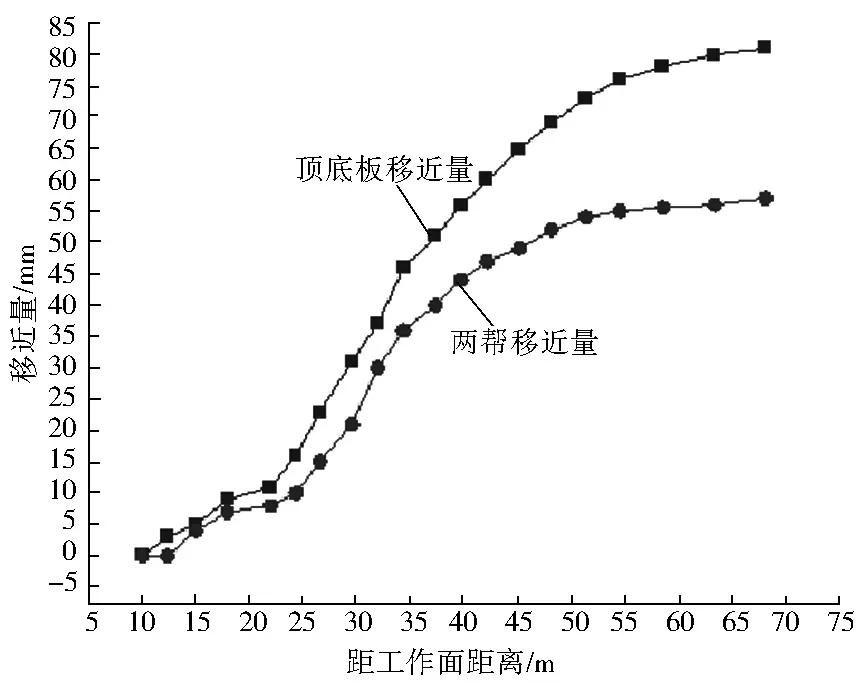

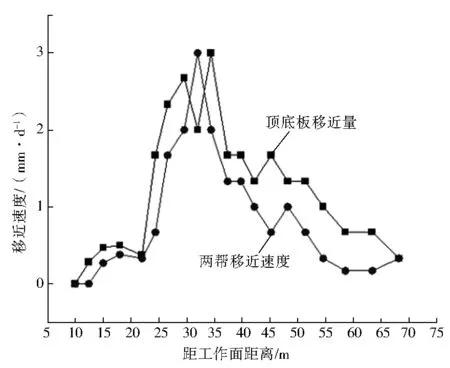

选取E1302膏体充填工作面进风巷沿空留巷1号测站60 d的观测数据进行整理分析,巷道变形情况如图6和图7所示。

图6 巷道变形值

图7 巷道变形速度

由图中可以看出,在工作面推进35 m以内围岩变形最为剧烈,顶底板移近速度和两帮移近速度最大值均达到了3 mm/d。工作面推进50 m后,围岩变形趋于平稳,顶底板移近速度和两帮移近速度最大值均不超过1 mm/d。顶底板最大移近量控制在90 mm以内,两帮移近量控制在60 mm以内。充填体有效控制了巷道围岩变形,为下分层的安全回采创造了条件。

5.2 地表沉陷情况

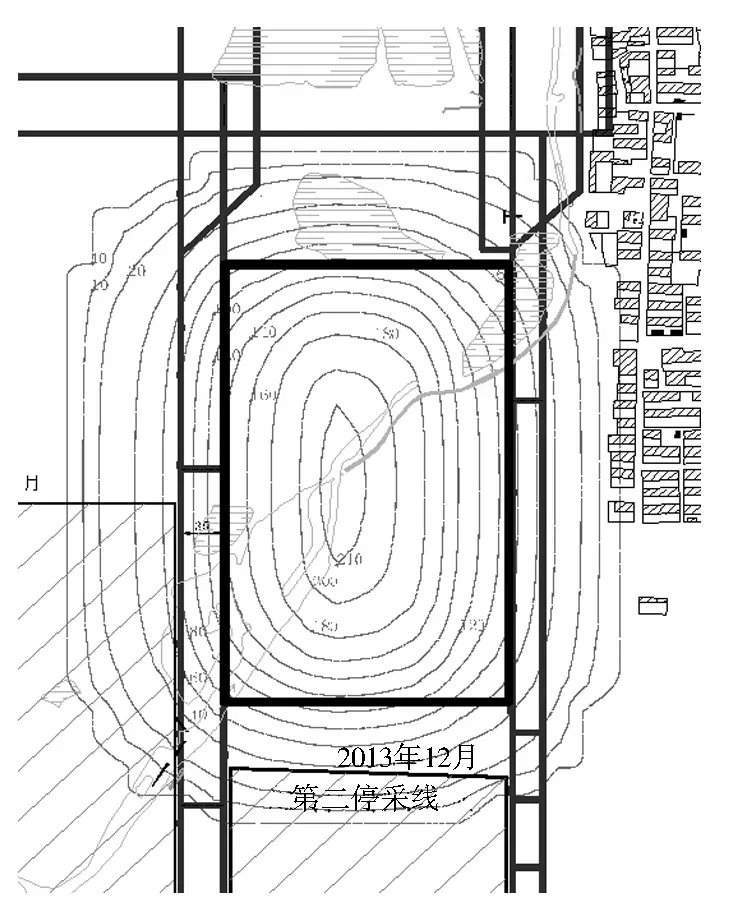

E1302膏体充填工作面顶分层回采结束后,对地表进行了全面观测,上分层开采后地表最大下沉213.8 mm,地表倾斜变形和水平变形最大分别为1.2 mm/m和 0.7 mm/m,地表变形图见图8。

图8 下沉等值线图

地表建筑物区域最大下沉10 mm,倾斜变形和水平变形最大分别为0.4 mm/m和 0.3 mm/m,根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》建筑物保护要求,即倾斜变形不大于3 mm/m,水平变形不大于2 mm/m,地表变形值在可控范围内。

经过地表沉陷预测分析,E1302充填工作面全部充填开采后地表最大下沉435 mm,地表倾斜变形和水平变形最大分别为1.5 mm/m和 1.0 mm/m。

地表建筑物区域最大下沉75 mm,倾斜变形和水平变形最大分别为1.3 mm/m和 0.8 mm/m,根据规范同样满足要求。

6 结 语

1) 采用留巷下向分层膏体充填开采可以更容易维护顶板,减小隔离难度,减少巷道掘进工程量,节约费用。

2) 高河能源充填开采时,顶分层充填体28 d抗压强度为3 MPa,在底分层开切眼附近的顶分层充填体最终抗压强度应该提高到7.5 MPa。底分层充填体抗压强度达到1 MPa即可。

3) 膏体充填工作面沿空留巷顶底板最大移近量控制在90 mm以内,两帮移近量控制在60 mm以内巷道围岩变形量较小,巷道围岩变形整体可控。

4) 厚煤层整体充填开采后,地表变形可控,不会对地表建筑物造成明显可视损坏,厚煤层留巷分层膏体充填开采技术整体可行。