复杂结构煤层支架-围岩关系研究

周 焱

(安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001)

煤矿开采过程中,不同厚度夹矸层时常影响支架与围岩的稳定性,严重时可造成支架-围岩间的失稳[1-2]。不同学者都进行了大量研究,王国法等[3-4]研究了支架与围岩的耦合关系,并通过研究顶板与支架载荷间的关系,将其分为液压支架与围岩的刚度、强度与稳定性耦合;杜锋等[5]采用理论分析、数值模拟、现场实测方法,对薄基岩综放采场支架-围岩关系进行了研究,得出了支架工作阻力在薄基岩综放开采中的计算方法;解盘石等[6]采用数值模拟和相似模拟相结合的方法,对煤矸互层顶板在不同夹矸层数中的失稳规律进行了分析,并提出重点防护倾斜工作面中部煤矸互层顶板;许永祥等[7]在液压支架与围岩相互作用的基础上,分析了围岩“大、小结构”耦合对工作面围岩支护效果的影响;万丽荣等[8]通过数值模拟对支架所受载荷进行分析,得出支架的变化趋势与载荷作用位置有关。综上所述,现有的研究成果多基于简单煤层条件下对支架-围岩关系进行研究和分析,对较复杂煤层条件下支架-围岩关系仍需进一步研究。

本文以淮北袁店一矿为研究背景,采用FLAC3D模拟了不同厚度夹矸层对支架的影响,通过现场实测对支架的适应性进行分析,保证了矿井的安全生产。

1 工程概况

81煤厚2.50~3.42 m,平均厚2.96 m;82煤厚1.52~4.26 m,平均厚2.89 m,81煤与82煤之间含有夹矸,夹矸的厚度分布不均,平均厚度为3.20 m,岩性为泥岩或炭质泥岩。煤层倾角6~11°,平均倾角为9°。基本顶为平均厚度1.89 m的泥岩,直接顶为平均厚度8.67 m的砂泥岩互层,直接底为平均厚度1.85 m的泥岩,基本底为平均厚度9.43 m的粉砂岩。液压支架的型号为ZF9600-17.4/28,沿工作面倾向方向布置133架。

2 液压支架数值模拟研究

2.1 数值计算模型建立

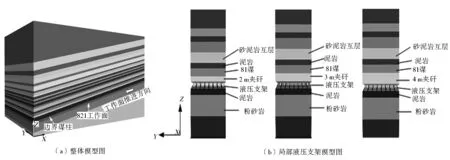

为了研究不同厚度夹矸对液压支架所受载荷的影响以及围岩的演化特征,采用FLAC3D对821工作面进行模拟, 821工作面的数值计算模型如图1(a)所示。模型尺寸为:走向×倾向×高度=300 m×200 m×140 m,走向和倾向方向各留40 m边界煤柱,81煤与82煤间夹矸厚度分别为2 m、3 m、4 m,并通过Midas导入液压支架模型,局部液压支架模型如图1(b)所示。

图1 数值计算模型图

2.2 液压支架应力分析

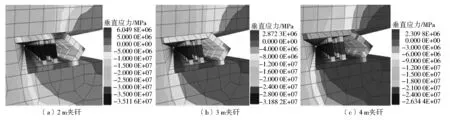

工作面推进过程中,支架在不同厚度夹矸情况下载荷变化趋势不同,不同厚度夹矸液压支架的应力分布云图如图2所示,支架整体受力呈现非对称性,整体受力呈现出逐渐降低的趋势,支架顶梁所受应力在2 m、3 m、4 m 夹矸厚度时分别为15.6 MPa、11.2 MPa、7.5 MPa。由于支架受到非对称载荷,支架立柱与顶梁和底座连接部位出现应力集中现象,支架立柱与底座在2 m、3 m、4 m夹矸厚度时应力集中值分别为16.3MPa、13.4MPa、9.1MPa。由于受到倾角的影响,支架前立柱所受应力大于后立柱所受应力,夹矸厚度为2 m时,前、后立柱所受应力值分别为35.1 MPa、34.2 MPa。夹矸厚度为3 m时,前、后立柱所受应力值分别为31.8 MPa、28.2 MPa。夹矸厚度为4 m时,前、后立柱所受应力分别为26.3 MPa、23.8 MPa。支架立柱与底座接触部位为压应力,局部区域出现拉应力。综上所述可得,夹矸的厚度对液压支架受力分布有明显的影响,液压支架整体所受载荷随着夹矸厚度的增大而逐渐减小。

图2 不同厚度夹矸液压支架垂直应力情况

2.3 围岩变化特征

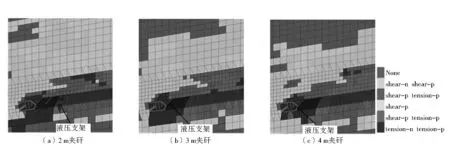

工作面走向方向围岩分布特征如图3所示,采空区顶底板、煤壁前方分别出现张拉破坏、剪切破坏,采空区顶板的破坏范围比底板的破坏范围大,上覆岩层与未采煤壁之间存在相互作用力,因此未采煤壁处表现为剪切破坏,支架上方的破坏高度在夹矸厚度为2 m、3 m、4 m时分别为27.3 m、23.8 m、18.6 m,呈现出逐渐减小的趋势,随着夹矸厚度的增大顶板的破坏高度逐渐减小,支架下方有明显的张拉破坏,容易造成液压支架的失稳。

图3 工作面走向方向围岩分布特征

3 工作面矿压实测分析

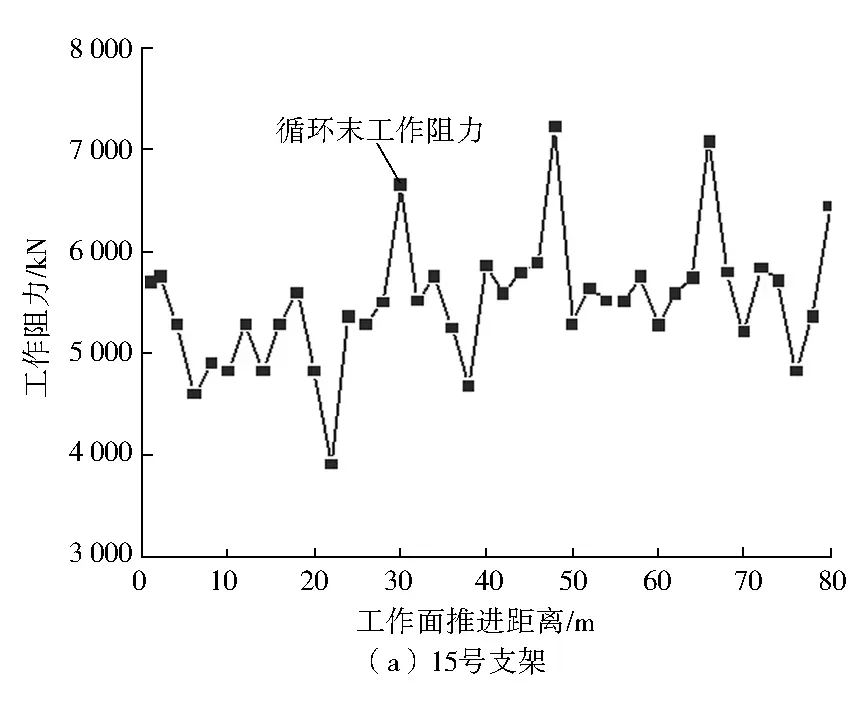

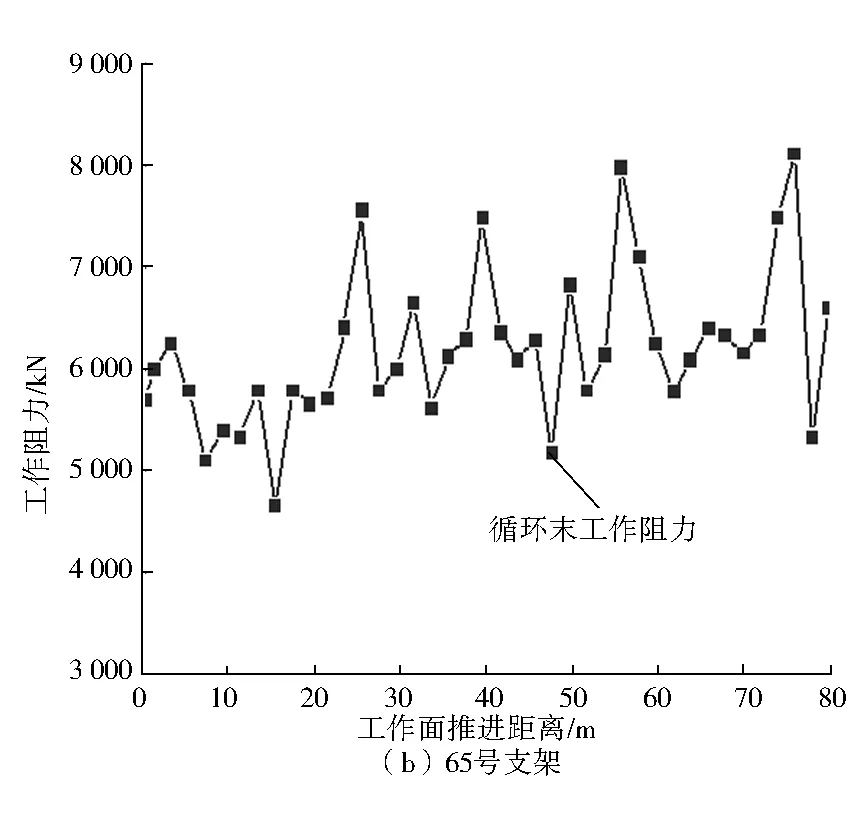

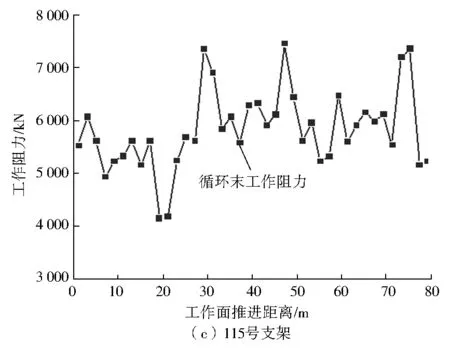

为了更加精确地掌握工作面支架工作阻力的变化规律,回采期间重点监测了靠近运输巷的15号支架、工作面中部的65号支架及靠近回风巷的115号支架,监测结果如图4所示。

图4 支架工作阻力曲线图

由图4可知,矿压显现在工作面上具有分区的特征,支架工作阻力在中部区域比上部、下部区域大,初次来压时的步距为30 m,工作面中部的来压步距为14~16 m,上部、下部的来压步距为18~20 m。

工作面15号支架、65号支架、115号支架工作阻力主要出现在5 200~5 800 kN、5 700~6 300 kN、5 400~6 000 kN,平均工作阻力分别为5 490 kN、6 176.3 kN、5 713 kN;位于工作面中部的顶板活动比较活跃,断裂的上覆岩层受到两侧岩块的作用力较小,来压强度在工作面中部时较大,支架载荷整体呈现出中部区域大于上部和下部区域的特征。

支架在工作面推进过程中最大工作阻力为8 120 kN,支架仍有15.4%的富余量,支架具有良好的稳定性,能够满足821工作面的支护要求,保证工作面的安全回采。

4 结 语

1) 通过数值模拟分析得出,液压支架所受最大主应力在夹矸厚度为2 m、3 m、4 m时分别为35.1 MPa、31.8 MPa、26.3 MPa,可得支架所受载荷随着夹矸厚度的增大而逐渐减小,同时液压支架立柱与顶梁和底座的连接部位有应力集中现象出现。

2) 由围岩变化特征分析得出,支架上方顶板的破坏高度在夹矸厚度为2 m、3 m、4 m时分别为27.3 m、23.8 m、18.6 m,顶板的破坏高度随着夹矸厚度的增大逐渐减小。

3) 支架在工作面推进过程中最大工作阻力为8 120 kN,支架仍有15.4%的富余量,支架具有良好的稳定性,能够满足821综放工作面的支护要求。