厚煤层开采切槽卸压控制底鼓技术研究

孙向峰

(太原东山李家楼煤业有限公司,山西 太原 030400)

煤炭作为重要的矿产资源,对我国经济飞速发展起着重要的推动作用[1-2]。随着煤炭产能的不断提高,在煤层开采过程中,巷道稳定性问题较为突出,如剧烈矿压显现及巷道底鼓等,导致巷道变形严重,对工作面安全开采造成严重威胁[3-5],如何有效预防与控制巷道底鼓一直是矿山所面临的技术难题。在这方面研究中,景贺研制出新型锚固材料在东大煤矿中央进风大巷进行锚索锚固底板治理中应用,有效解决了巷道底鼓问题[6];温超从优化巷道支护参数以及底板注浆等方面提出底鼓防治措施[7];高晓旭等采用理论分析、数值模拟和工业性试验相结合的方法对巷道底鼓控制技术进行研究,提出了“注浆加固局部控制”的控制措施[8]。结合上述研究成果,本文以某矿厚煤层开采为工程背景,采用现场监测与理论分析相结合的方法对这类煤层开采巷道底鼓机理及其防控技术进行了系统分析,以实现安全高效采矿的目标。

1 工程概况

某煤矿主采2号煤层,煤层平均厚6.4 m,倾角2~4°,煤层底部存在厚约0.3 m的夹矸。2号煤层综合柱状图如图1所示。该煤层2305工作面推进长度3 700 m,工作面长350 m,设计采高6.4 m,采用一次采全高的采煤方法,工作面日推进约18 m,产量超过1 600万/a。

图1 2号煤层综合柱状图

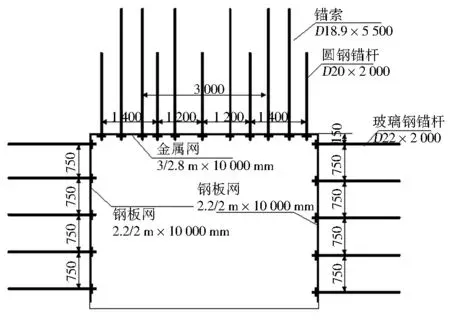

2号煤层2306回风巷道采取锚杆+锚索支护方式(图2)。受采动地压影响,巷道地压显现强烈,巷道底板出现了明显的底鼓现象,造成运输机、端头支架下陷,导致工作面推进缓慢,严重制约生产,对工作面安全开采造成了不利影响。为此,需要根据矿山开采实际,研究巷道底板底鼓控制技术,解决矿山安全生产问题。

图2 回采巷道现用支护结构图(mm)

2 巷道底鼓特征分析

由于煤体的强度高于底板,在分析中巷道边帮采用均布载荷分布方式,巷道底板单侧受力情况如图3所示。

图3 巷道右侧底板受力简图

受支承压力的影响,当压力P超过底板岩层极限强度时,巷道底板将发生变形或者破坏。AC段所受的主动与被动压力表达式如下:

σ1=k1(Q+γh)

(1)

σ2=k2γh

(2)

式中:γ为岩层容重,kN/m3;φ为摩擦角,°;σc为岩石单轴抗压强度,MPa;Q为煤体承受载荷,MPa;k1为主动压力系数;k2为被动土压力系数;h为底板破坏深度,m。

其中:

k1=tan2(45°-φ/2)

(3)

k2=tan2(45°+φ/2)

(4)

根据公式(1)与公式(2),得到底板破坏深度表达式如下:

(5)

煤柱作用在底板岩层的均布载荷为11.9 MPa;2号煤底板泥岩内摩擦角为35°,将相关参数带入公式(3)、(4)、(5),则底板破坏深度为0.43 m。

底板岩层在两帮挤压下破坏宽度计算式如下:

l=2htan(45°+φ/2)

(6)

计算得到底板岩层在两帮挤压下破坏宽度为1.65 m。

对于巷道底鼓量的计算可以采用围岩松动圈理论,计算方法如下:

(7)

式中:Uf为底板岩层遇水膨胀产生的底鼓量,m;Ks为自由膨胀率,取0.2;Lp为底板围岩的松动范围,m;P0为底板岩层所受应力值,MPa;R0为底板岩层抗压强度,MPa。

该矿底板岩层所受应力为11.9 MPa,泥岩抗压强度为13 MPa,将相关参数代入公式(6),计算得到泥岩遇水膨胀引起的底鼓量为270 mm。由于该矿2306回风巷底板泥岩强度较低,两帮及顶板强度较高,受采动应力强烈影响,在底板两帮剪切力的作用下,致使底板软弱岩体沿剪切面凸起形成底鼓。对于这种类型底鼓的防治重点在于控制底板变形发展,为此研究提出采用切槽卸压方法进行巷道底板底鼓的防治。

3 切槽卸压机理分析

巷道在有无切槽条件下,边帮及底板受力情况如图4所示。通过对比发现,巷道底板进行切槽后,底板所受水平应力会随着切槽向深部转移,这时巷道底板围岩处于应力降低区;同时,受垂直应力的影响,巷道底板边帮围岩在应力的作用下向巷道内侧发生位移变形,致使切槽宽度逐渐减小,直至闭合,切槽宽度的减小值实际是未切槽时巷道底鼓变形值,由于切槽的存在,避免了巷道底鼓的发展,从而可有效保障巷道底板的稳定。

图4 底板切槽前后受力图

切槽以弱结构形式存在,为底板围岩变形的发展提供一定空间,而切槽两侧底板围岩属于强结构,最终形成“强-弱-强”稳定结构体系,见图5。在采动应力影响下,当巷道底板有发生底鼓的可能时,切槽的存在改变了巷道底板应力分布状态,将底板深部岩层中释放的变形能进行有效吸收,减小了对巷道底板的作用强度,从而限制了巷道底鼓变形的发展,经过一段时间的应力调整与重新分布,在采动应力、支护系统与底板卸压槽综合作用下,再次达到应力平衡后,巷道整体将趋于稳定。同时,对于巷道两帮及顶板进行有效的支护,限制边帮围岩变形程度,也是保证切槽卸压效果的必要条件。因此,选择合理的支护参数,采取“强—弱—强”的支护体系,可以有效控制巷道底板底鼓,保证工作面安全高效开采。

图5 底板切槽后强弱结构示意图

4 巷道底鼓控制方法

2306回风巷底板主要为软弱泥岩,平均厚度3.5 m,导致巷道底板底鼓量较大,通过前述分析,最大底鼓量可达270 mm。通过现场观测,巷道底板两帮部位鼓起较为严重,底板混凝土层已遭受破坏,同时实体煤侧巷道边壁存在破断片帮情况,为此对于底鼓的防治,首先应控制巷道顶板及两帮变形的发展,再针对巷道底板实施切槽卸压工艺。为保障巷道顶板及两帮的稳定性,需对原支护方式进行改进,为此针对2306回风巷道提出锚索+锚杆+网带联合支护方法,在此基础上对于顶板与实体煤帮注射高分子材料进一步加固以控制巷道变形。两帮锚杆间距由原来的900 mm缩小至750 mm,每侧增加1根锚杆,顶板采取锚杆、索间隔支护方式,两侧每两根锚杆间布设两根锚索,巷道顶板中间部位每两根锚杆间各布设1根锚索;同时,巷帮侧采用钢板网支护,巷道顶板采用金属网支护,改进后的巷道断面支护结构如图6所示。

图6 改进后巷道顶帮支护结构图(mm)

顶帮支护完成后,对巷道底板实施切槽卸压方案,卸压槽布置方法见图7。卸压槽深度为3 m,切槽宽度为40 cm,在巷道底板两帮共布置两个切槽孔,倾角为90°,孔直径73 mm,距离巷道边帮为1 m,为防止巷道水涌入卸压槽,槽内使用碎屑进行充填,并在卸压槽附近布设水泵用以疏排槽内积水,同时铺设混凝土地坪,保证底板岩层的有效强度。

图7 卸压槽布置方法图(mm)

5 巷道底鼓控制效果分析

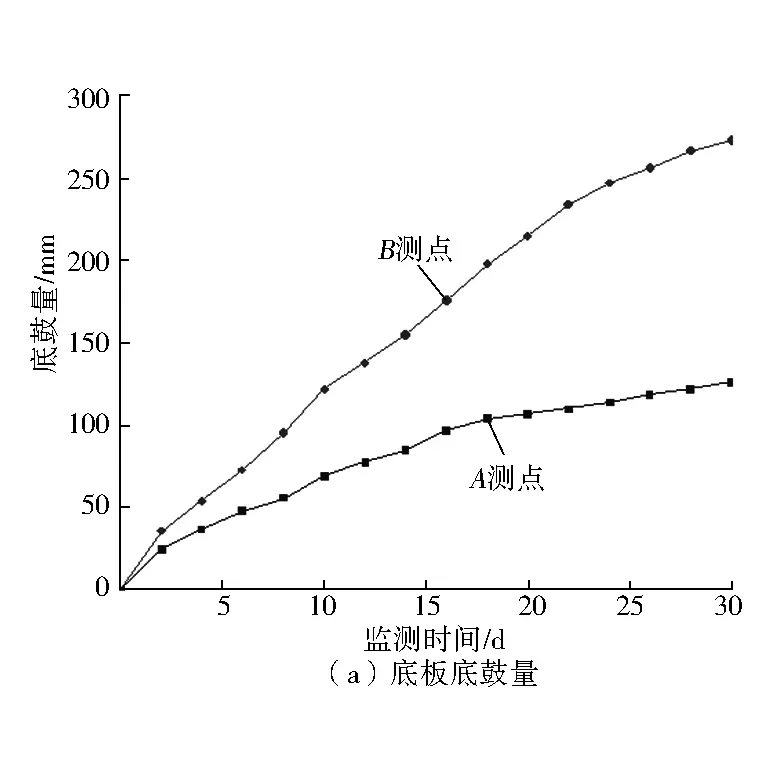

研究提出的巷道顶帮支护改进方法及底板切槽卸压控制底鼓方法在现场进行了试验,为了验证该技术方法的可靠性,在超前工作面250 m范围内,对于巷道内试验段与非试验段进行了顶帮及底鼓位移监测,测点布置情况见图8,其中A测点试验段,B测点为非试验段,监测周期为1个月。

图8 巷内监测点布置图

位移监测结果如图9所示,通过改进支护工艺结合切槽卸压方法,试验段A测点巷道底板底鼓量、顶板下沉量及两帮位移量最大值分别为126 mm、95 mm与112 mm,未卸压段B测点巷道底板底鼓量、顶板下沉量及两帮位移量最大值分别为273 mm、130 mm与150 mm,底鼓量降低约53.8%,顶板下沉量降低约26.9%,两帮位移量降低约25.3%,在措施实施20 d后底鼓趋于稳定,25 d后顶板变形趋于稳定,取得了良好的控制效果。

图9 位移监测结果

6 结 语

1) 通过理论分析,巷道底板破坏宽度为1.65 m,底鼓量为270 mm,受采动应力强烈影响,在底板两帮剪切力的作用下,致使底板软弱岩体沿剪切面凸起形成底鼓。

2) 切槽的存在可改变巷道底板应力分布状态,将底板深部岩层中释放的变形能进行有效吸收,减小了对巷道底板的作用强度,从而限制巷道底鼓变形的发展程度。

3) 研究改进了现用支护结构,提出了巷道顶帮采用锚索+锚杆+网带联合支护方法,以及切槽卸压控制底鼓方法。通过现场实践,底鼓量降低约53.8%,顶板下沉量降低约26.9%,两帮位移量降低约25.3%,取得了良好的控制效果。