泥岩顶板下条带煤柱加固设计研究

朱前进

(潞安环能上庄煤业有限公司,山西 襄垣 046299)

条带开采是我国村庄下、重要建筑物下及不宜搬迁建筑 (构) 物下等压煤开采的主要方法之一[1-2],使用这种方法能够使地表不发生或仅发生轻微的、均匀的移动和变形,既能实现回收部分煤炭资源,又能使地表沉陷得到有效控制[3]。但由于其内部复杂的环境因素,对于煤矿安全生产和矿区发展其他工业而言依然是潜在的灾害源。

针对煤柱的失稳破坏,专家学者对此进行了大量研究并取得了丰硕成果[4-5]。但是这些研究都未考虑到顶板-煤柱为一个整体。刘洋等[6]从力学的角度出发,分析“顶板-煤柱”相互作用下的煤柱受力大小和顶板破坏机理;贺广零等[7]依据板壳理论和非线性动力学理论对采空区煤柱-顶板系统失稳机理进行了研究,并给出了系统失稳的数学判据;陈绍杰,尹大伟等[8-9]认为砂岩顶板-煤柱结构体中砂岩破坏是煤样内裂纹扩展贯通至其内部造成的,且随岩煤高比增大,煤样和砂岩破坏程度增大,煤样更加破碎。

可以发现,对于顶板-煤柱的研究中,多是讨论“煤柱-顶板”系统的破坏机理,针对泥岩顶板-煤柱共同作用下对煤柱的支护加固研究较少。伍国军等[10]针对考虑软弱夹层的巷道稳定性问题,提出了一种非线性损伤演化模型,并采用预应力锚索和反底拱回填及钢拱架支护措施,有效遏制了软弱夹层围岩失稳变形;陈绍杰等[11]对条带煤柱破坏失稳过程和规律进行深入分析,提出使用矸石、浆液等筑成充填墙对条带煤柱进行加固;杨永康等[12]研究发现通过断面优化及支护参数优化能够有效避免大厚度泥岩顶板煤巷的多次翻修,实现一次支护的长期稳定;代小磊等[13]研究发现,对于软碎厚泥岩顶板巷道,使用高强度大直径短锚索配合M钢带、钢筋网、加强锚索等支护措施来共同组成的高预应力短锚索支护系统,可在巷道围岩中产生强大的叠加应力场,增强支护体系的承载能力,使围岩变形量控制在安全范围之内;贠东风等[14]研究发现,根据巷道围岩条件采用锚杆锚索、大托盘、金属网、混凝土喷层、钢梁、钢带、巷道支架、腿棚等支护方式联合支护,可以保证大倾角软顶软煤回采巷道支护得到长期稳定。

综上在已有研究内容中鲜见针对泥岩-煤柱的支护,在前期论文中以对泥岩-煤柱的破坏机制做了初步探究[15],本文针对这种破坏形式使用FLAC3D数值模拟软件对不同形式的煤柱支护方式进行研究,并选取最佳支护形式,对后期泥岩顶板下的煤柱破坏控制有一定的理论指导及工程实践意义。

1 FLAC3D数值模型建立

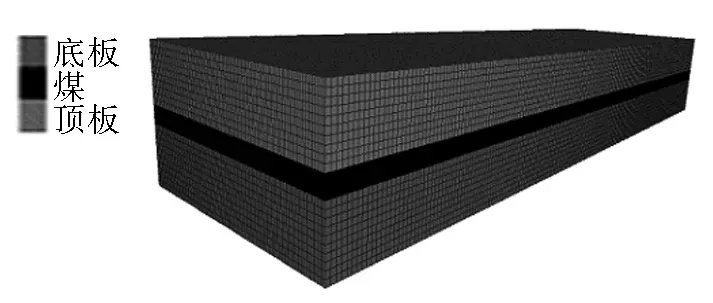

基于FLAC3D建模原理,建立煤柱数值模型,如图1所示。数值模型[15]由顶板、煤层、底板这3部分构成。模型的尺寸为长370 m,宽100 m,高46 m,模拟地层的参数为:煤厚6 m,顶板厚20 m,底板厚20 m,埋深600 m。模型顶板上部设为自由面,在其上施加15 MPa的均布载荷。对底部位移进行约束,并对X、Y方向两侧水平位移加以约束。在条带煤柱两侧依次开挖,每次开挖60 m,在煤柱的中部每隔1 m设置一个监测点。岩层岩性参考大南湖一矿岩性参数[16],见表1。

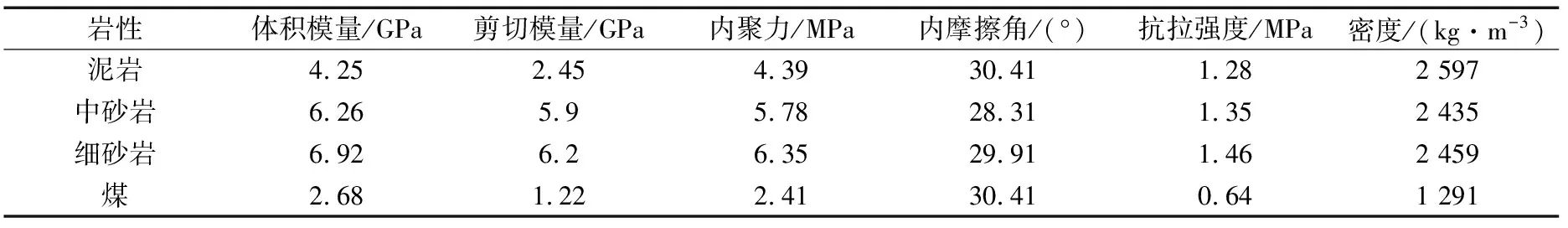

表1 各岩层岩性参数[16]

图1 数值试验模型

2 支护加固方案及支护参数选取

在前期的研究[15]中发现顶底板为泥岩地质条件时,煤柱塑性区破坏较其他岩性顶底板较大,因此这种地质条件对于煤柱承载的长期稳定性造成了极大潜在灾害影响。为使条带煤柱能保持较高承载能力,使矿井能够安全稳定生产,拟设计下述方案对其进行支护加固。

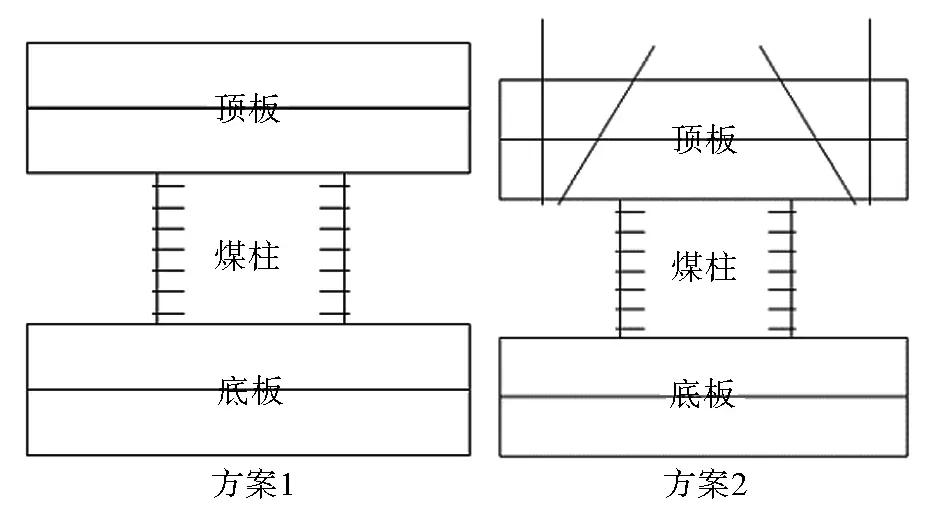

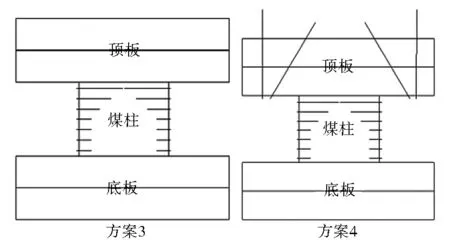

方案1:在煤柱两侧使用锚杆支护,锚杆为高强度加长锚杆,长度为2 400 mm,间距、排距均为800 mm。

方案2:在煤柱两侧支护方案同方案1,在顶板靠近煤柱处使用锚索支护,锚索长度为5 000 mm,间距、排距为1 000 mm。

方案3:在煤柱两侧使用锚杆、锚索联合支护,靠近顶板处使用锚索支护,采用5 000 mm,4 000 mm,3 000 mm递减布置;中部以下使用锚杆支护,锚杆及其布置同方案1。

方案4:在煤柱两侧支护方案同方案3,在顶板靠近煤柱处使用锚索支护,锚索长度为5 000 mm,间距、排距为1 000 mm。

锚杆采用D20 mm×2 400 mm高强度左旋连续螺纹锚杆,锚杆主要参数为弹性模量200 GPa、数值剪切刚度1.0×104MN/m2、树脂粘结力1.0 MN/m、抗拉强度0.16 MN;顶板锚索采用D17.8 mm×5 000 mm预应力锚索,主要参数为弹性模量200 GPa、数值剪切刚度1.0×104MN/m2、树脂粘结力2.3 MN/m、抗拉强度0.16 MN;煤柱两侧选用D17.8 mm×5 000 mm、D17.8 mm×4 000 mm、D17.8 mm×3 000 mm预应力锚索[17];建立初始模型以后,开挖并支护相邻巷道至运行稳定。支护示意如图2所示。

图2 支护方案示意

3 不同支护形式下条带煤柱应力演化规律及塑性区分布规律

3.1 不同支护形式下条带煤柱应力分布规律

图3为不同支护方案下条带煤柱中心部位应力分布。由图分析可知:在不同支护形式下,条带煤柱上的受力分布出现差异较大。不加支护时,其最大垂直应力出现在距煤柱边缘7 m处,最大值为25.9 MPa,条带煤柱未加支护时在距煤柱边缘1~3 m处应力值远小于方案1~方案4在此处的应力值。而且未对煤柱进行支护时,在弹性核区所承受应力也小于方案1~方案4在此处的应力值。采用方案1、方案2、方案3、方案4进行煤柱支护加固时,其最大垂直应力分别出现在距煤柱边缘6 m、6 m、6 m、5 m处,最大值分别为27.3 MPa、28.0 MPa、28.3 MPa、31.6 MPa。方案4最大垂直应力最大且距煤柱边缘最近,方案2、方案3最大垂直应力相近且距煤柱距离相同,方案1最大垂直应力最小且距煤柱边缘较远。

图3 不同支护方案下条带煤柱中心部位应力分布

由以上分析可知,在泥岩顶板-煤柱的地质条件下,未加支护加固的煤柱应力值要小于进行支护加固。方案1仅对煤柱进行了锚杆支护,对煤柱边缘进行了强化,与未加支护相较,具有一定提升效果但作用不明显,主要是由于锚杆长度较短,无法对煤柱的大变形进行较好控制。方案2在方案1的基础上对泥岩顶板进行了锚索加固,对煤柱的加固效果要好于方案1,对顶板施加锚索,增加了顶板的强度,减轻了对煤柱的破坏。方案3针对“泥岩-煤柱”组合体的特殊破坏形式,进行了锚索-锚杆联合支护,能够有效地对煤柱进行加固,但顶板破坏对煤柱还是造成了较大影响。方案4在方案3的基础上进行了顶板锚索加固,不仅针对“泥岩-煤柱”组合体进行有效控制,还对顶板进行进一步加固,有效地加固了煤柱,增加了强度。

3.2 不同岩性顶、底板下条带煤柱塑性区分布规律

图4为泥岩顶板不同支护方案下条带煤柱塑性区分布规律。受泥岩顶板影响,煤柱顶部塑性区范围大于靠近底板的塑性区[15]。开采完毕未加支护时,煤柱塑性区分布图如图4(a)所示,靠近顶板煤柱的塑性区范围最大达9 m。进行方案1、方案2支护时,煤柱塑性区如图4(b)、图4(c)所示,其塑性区范围达8 m。进行方案3支护时,煤柱塑性区如图4(d)所示,其塑性区范围达7 m。进行方案4支护时,煤柱塑性区如图4(e)所示,其塑性区范围达6 m,且上部破坏范围与下部破坏范围相差较小。

由以上分析可知,对煤柱进行支护加固能够有效控制煤柱塑性区发育。方案1、方案2采用锚杆支护虽然对煤柱塑性区发育有一定控制作用,但长度较短,未能达到较好效果;方案3采用锚杆-锚索联合支护,对于煤柱塑性区发育相较于方案1、方案2达到较好效果,但顶板在变形破坏过程中对下部条带煤柱接顶部位产生一定拉力,其也不能完全达到对塑性区发育的控制,方案4在方案3的基础上对顶板进行了进一步加固设计,使顶板得到加固,因此其对煤柱塑性区的控制效果最佳。

4 结 语

1) 针对“泥岩-煤柱”地质条件,对条带煤柱设计了4种支护加固方案。通过模拟试验发现,不加支护时,其最大垂直应力出现在距煤柱边缘7 m处,最大值为25.9 MPa。而用方案1、方案2、方案3、方案4对煤柱进行加固时,最大垂直应力分别在距煤柱边缘6 m、6 m、6 m及5 m处,最大值分别为27.3 MPa、28.0 MPa、28.3 MPa及31.6 MPa。且方案4距煤柱边缘最近,方案1距煤柱边缘最远。

2) 方案1、方案2采用锚杆支护虽然对煤柱塑性区发育有一定控制作用,但控制效果较差;方案3采用锚杆-锚索联合支护比方案1、方案2对煤柱塑性区控制效果较好,方案4对顶板进行了进一步加固设计,对煤柱塑性区的控制效果最佳。