聚合物纤维网面层加固砌体的粘结本构模型

初圣林,吴锋

(大连交通大学 土木工程学院,辽宁 大连 116028)

外贴聚合物纤维复合材料是增强砌体结构性能的有效措施,具有高比强度、耐腐蚀、抗疲劳等诸多优点.这种加固方法主要是利用两种材料拉压协调互补的共同作用,构成一个力学性能更加优异的结构体系.当纤维材料加固的砌体构件受力时,荷载会通过纤维材料与砌体间的粘结面传递,因此纤维材料的增强效率取决于粘结面的性能[1].

纤维材料和砌体间的粘结作用比较复杂,主要由胶结力和摩阻力组成.纤维面层加固砌体在拉拔作用下的典型破坏模式为纤维材料粘结层连带部分砌体表面剥离的破坏形式[2].在该模式下,依据Yuan和Teng的粘结滑移模型[3],荷载滑移曲线在纤维材料达到极限滑移后开始剥离,剥离过程中宏观极限拉力保持不变,这与试验结果存在一定误差.产生这一误差主要原因,可能在于剥离过程中剥离面之间的摩擦和机械咬合作用.在荷载作用下,砌体与纤维粘结区域会发生开裂,当裂缝尖端附近区域的结合面剪应力达到极限时,纤维材料与砌体间出现剥离[3].在这个区域,纤维材料和砌体结构之间存在部分粘结,随着裂缝扩展,当粘结面仅存在摩擦力时彻底剥离[4].所以,纤维材料从砌体结构粘结基体里拔出一般要经历三个过程[5]:加载前,纤维材料与砌体粘结的部分区域内存在一些裂缝和空隙;加载后,原本存在的裂缝和空隙会和加载时新出现的裂缝贯通起来,形成一个裂缝发展区域而逐渐向试件内部延伸,在裂缝区域产生以后,剪应力因裂缝面的机械咬合作用减小相对缓慢[6].在这个区域内,靠近加载端的部分最先剥离,剥离过程中仅存在机械咬合作用[7-8].在外荷载持续作用下,剥离区域不断向粘结界面深处发展,直至扩展于整个粘结面,从而使纤维材料与基体整体脱离.

为考虑剥离过程中的摩擦和机械咬合作用,本文在Yuan和Teng双线性模型的基础上,提出了三线性模型,表达了纤维材料剥离过程中粘结滑移关系.基于断裂力学,对纤维受力至剥离过程进行了推导,得到了不同阶段下的纤维材料粘结应力以及荷载、滑移表达式,完成了荷载滑移关系曲线,与实验吻合良好.

1 控制方程

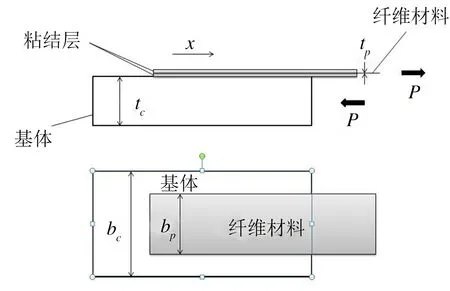

图1为纤维材料与砌体结构粘结受力图,从图中可知聚合物纤维网面层粘结砌体受拉时的形态.假定纤维材料在粘结层受均匀分布的轴向应力,忽略弯曲作用;假定粘结层仅受切应力,可以得到以下方程:

(1)

σptpbp+σctcbc=0

(2)

其中,τ为粘结层的切应力,σp为纤维材料的轴向应力,σc为砌体基体的轴向应力.

图1 纤维材料与砌体结构粘结受力图

粘结层、纤维材料与基体的本构方程可表示为:

τ=f(δ)

(3)

(4)

(5)

δ定义为两粘结端的相对位移量,即

δ=up-uc

(6)

将方程(2)~(6)代入式(1),引入断裂能Gf参数得到式(7) 、式(8):

(7)

(8)

其中,

(9)

式(7)为图1所示的粘结节点的控制微分方程,定义以f(δ)表示的界面切应力与剪切滑移进行求解.断裂能Gf即为粘结滑移曲线下的面积.

2 粘结滑移模型

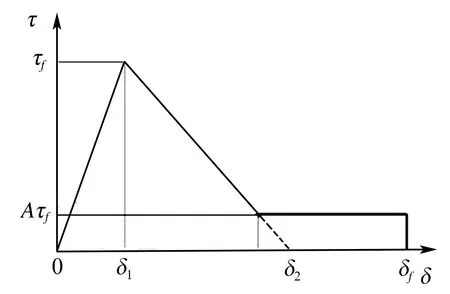

本文提出的模型如图2所示,基于Yuan和Teng双线性模型,考虑了纤维材料与基体剥离面的摩擦和机械咬合作用,当粘结应力下降至剥离最后阶段时存在一个平稳的剥离过程,最后达到极限滑移后完全剥离.根据模型,粘结切应力随界面滑移量线性增加,直至达到滑移量的最大应力τf时所对应的滑移为δ1.界面软化开始时,切应力随界面滑移线性减小.当滑移超过(1-A)δ2+Aδ1时,此时处于即将剥离的临界区域,因纤维材料与基体之间的机械咬合作用,切应力趋近于Aτf.当滑移超过δf时,切应力为0,表明粘结发生剪切破坏,宏观表现为界面剥离.界面剥离后没有任何残余抗剪强度.

图2 粘结滑移模型

图2所示的粘结滑移模型的数学表达式如下:

(10)

3 剥离阶段分析

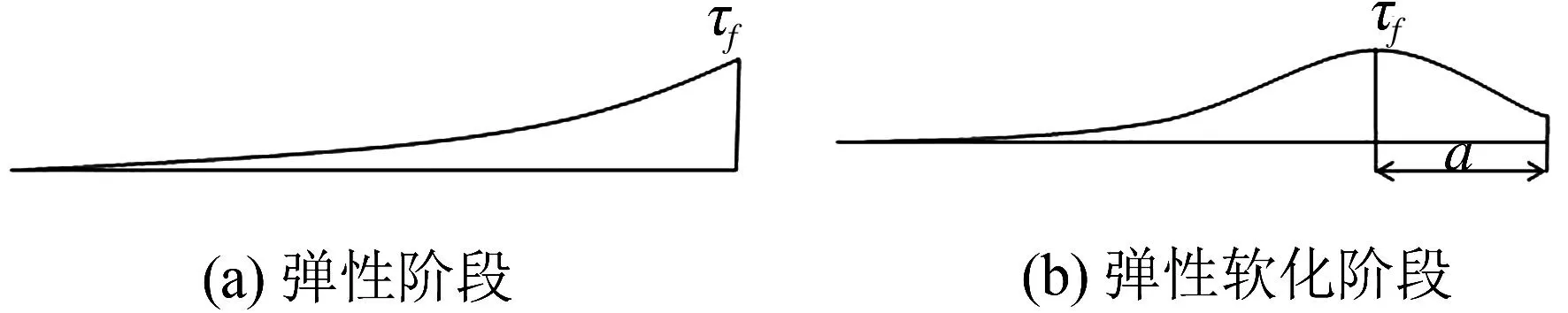

根据上述粘结滑移模型,可通过控制方程求解,得到粘结界面切应力分布以及节点的荷载-位移关系,图3为界面切应力分布.下面将逐步给出求解方法并给出相应的荷载-位移关系.

图3 纤维剥离过程各阶段切应力分布

3.1 弹性阶段

在初始荷载作用下,纤维材料-基体界面间不存在剥离现象,整个粘结长度下接触面处于弹性状态,如图3(a)所示.将式(10)代入式(7)得到微分方程:

(11)

其中,

(12)

x=0,σp=0

(13)

(14)

根据边界条件求解式(11)得到滑移、切应力和轴向应力的表达式:

(15)

(16)

(17)

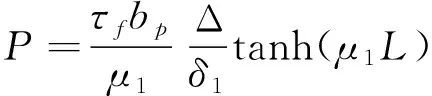

当达到最大滑移时,x=L,可以得到荷载-位移表达关系:

(18)

3.2 弹性软化阶段

当切应力达到τf时,剥离开始,粘结界面的一部分进入软化状态,其余仍处于弹性状态,如图3(b)所示.荷载随着剥离长度a递增.将式(10)代入(7)得到微分方程:

(19)

(20)

其中

(21)

x=0,σp=0;

(22)

x=L-a,δ=δ1,τ=τf

(23)

(24)

(25)

(26)

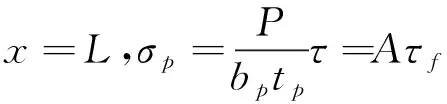

将x=L-a代入式(26),得

(27)

当δ1≤δ<(1-A)δ2+Aδ1,L-a≤x≤L时

(28)

(29)

(30)

(31)

(32)

(33)

-A(δ2-δ1)cos(μ2a)=δ1-δ2cos2(μ2a)

(34)

(35)

将式(31)代入式(30)

cos(μ2a)+sin(μ2a)}

(36)

(37)

当式(36)导数为0时可得到最大Pu,此时对应的L为此阶段的有效粘结长度:

(38)

(39)

对于具有无限粘结长度的点而言,其粘结力至少为所施加荷载的97%.基于这个定义得到:

(40)

3.3 临界剥离阶段

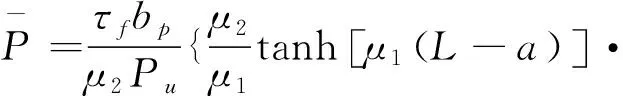

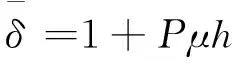

当切应力下降到Aτf时,因纤维材料和基体之间仅存摩擦和机械咬合作用,切应力趋近于平稳,粘结界面处于临近剥离状态,如图3(c)所示.处于平稳点X=L-d时粘结界面应力及荷载为:

(41)

(42)

式(42)对d求导得:

(43)

有效粘结长度为:

(44)

(45)

根据Yuan和Teng的试验数据,第二个阶段得到的粘结长度为28.1 mm,第三阶段为137.6 mm,两个阶段对应的荷载分别为5.8和6.6 kN.结果表明超过第二阶段后,随着粘结长度的增加所影响的荷载结果相对较小.所以有效粘结长度的计算取第二阶段的结果较为合理.

3.4 粘结破坏阶段

在此阶段,表现为纤维材料逐渐脱离基体,并沿粘结面传播.在开始脱离时,δ增至δf,可表达为:

(46)

(47)

随着剥离过程的进行,切应力从减小到趋于平缓.界面的粘结状态包括三种状态,分别是弹性状态、软化状态和剥离状态.假设从纤维材料的加载端开始的剥离长度为h,方程(24)~(26),(28)~(30)仍然有效,所以位移关系为:

(48)

(49)

4 理论值与试验值对比

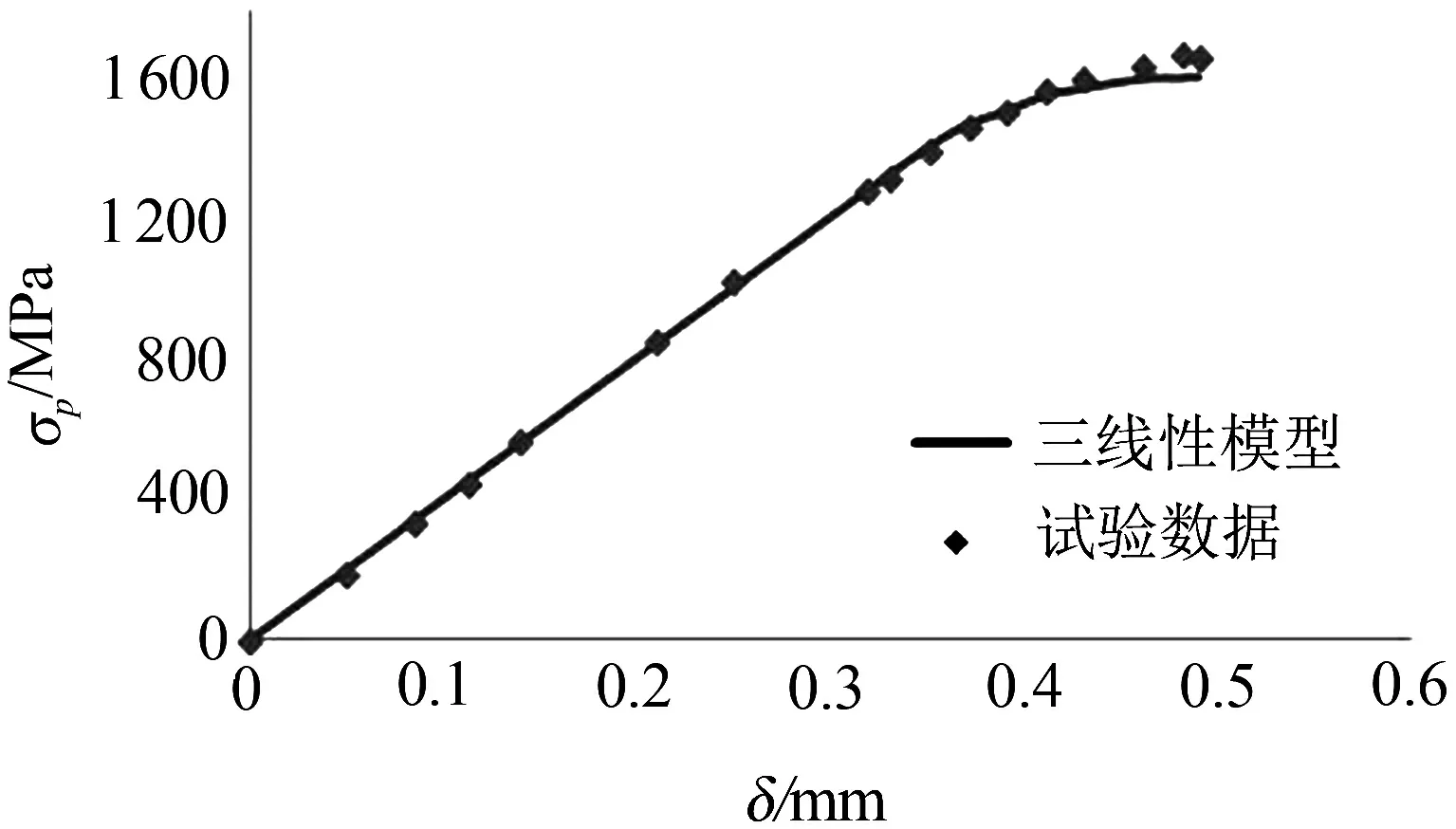

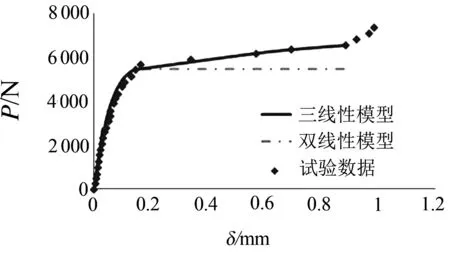

依据本文公式,计算纤维材料与砌体拉拔过程中的荷载—滑移曲线,并分别与PBO纤维网面层加固烧结砖砌体和FRP加固混凝土粘结滑移试验曲线对比,如图4所示.由图4(a)可知,试验中PBO纤维网的拉应力—滑移曲线的试验值与计算值吻合良好,峰值应力误差为4.3%.从图4(b)可以看出,在达到最大拉力前,本文计算结果与Yuan和Teng模型的计算结果均与试验值有良好的一致性.当滑移量达到最大应力对应值后,Yuan和Teng的计算拉力值保持恒定,与试验值有明显区别,误差分别达到7.62%、 11.57%和13.89%.本文计算结果与试验值吻合良好,误差仅为2.37%、0.18%和0.45%.由此可见,本文提出的三线性粘结滑移本构模型,考虑了纤维材料在剥离阶段与基体间的摩擦和机械咬合作用,能较好地反映试验中的粘结滑移状态,与试验值吻合良好.

(a) PBO纤维网面层加固砌体

(b) FRP加固混凝土图4 粘结滑移试验曲线

5 结论

本文分析了聚合物纤维网面层加固砌体剥离过程的粘结应力分布规律,考虑纤维材料与基体间的摩擦和机械咬合作用,在双线性模型的基础上提出了三线性粘结滑移模型,在求解过程中,基于断裂力学采用了符合实际的三线性粘结滑移模型,推导出不同加载阶段界面剪应力分布和荷载位移的关系的表达式,理论计算结果与试验结果吻合良好.但基于试验数据限制,本模型未考虑纤维网的网格尺寸等参数对摩擦和机械咬合作用的影响,这有待进一步研究.