风电偏航齿轮有限元分析

郭丽红,李三雁,胡华焱

(成都锦城学院,四川 成都 611731)

0 引 言

风能是自然界中取之不尽用之不竭的一次能源,其清洁、环保的优势使得其备受青睐。随着可持续发展战略的不断深入,新型环保能源的开发是发展的必然趋势[1-3]。风力发电相比于传统的火力发电、核能发电,其更环保、安全;而相比于太阳能发电、潮汐能发电,其投资少、建设快以及效益高等,因此风力发电在全球范围内得到广泛的发展。风力发电中最重要的系统之一是偏航系统(又称为对风装置),其保证风机随时处于最佳迎风状态,以提高风能的利用率,在实际工程中由于风电机组的工作环境十分恶劣,为了能够更有效的利用风能,其偏航轴承的将会频繁启停,而启停状态时的偏航轴承通常处于低转速、高扭矩,从而导致偏航系统零部件失效概率增大,尤其是传动结构损伤较为明显,如齿轮轮齿折断,轴承滚动体损伤。

目前大部分学者利用不同的方法在对偏航轴承的力学性能、疲劳寿命等性能进行分析和研究[4-5]。周飞[6]利用ANSYS对偏航轴承的外圈齿和滚动体进行强度及动态特性模拟仿真;何晓亮[1]运用拟动力学方法分析在不同条件下偏航轴承参数对其性能影响,并利用ANSYS对进行建模分析。何冲[7]通过Abaqus分析偏航轴承失效区域及原因,然后通过Fe-safe进行疲劳寿命研究;郭新毅,袁凌等[8-9]以偏航驱动系统齿轮副为研究对象,考虑不同工况条件下的齿轮副修形影响,最后通过优化修形提高偏航轴承齿轮性能;刘长良,邓子豪等学者利用不同的方法对偏航齿轮箱进行故障检测、预警和诊断[10-13]。但是,应该注意到上述的研究大部分以偏航轴承滚动体及相关结构对偏航轴性能影响为主,对在不同工况条件下齿圈的性能分析较少。本文以单排内齿啮合式偏航轴承齿轮为例,利用ANSYS软件,对偏航轴承的轮齿进行仿真,得到轮齿在承受静载荷时的弯曲应力和应变,同时对齿轮进行模态和谐响应分析得到齿轮固有频率,为偏航轴承轮齿的性能分析和优化设计提供理论支撑。

1 偏航系统介绍

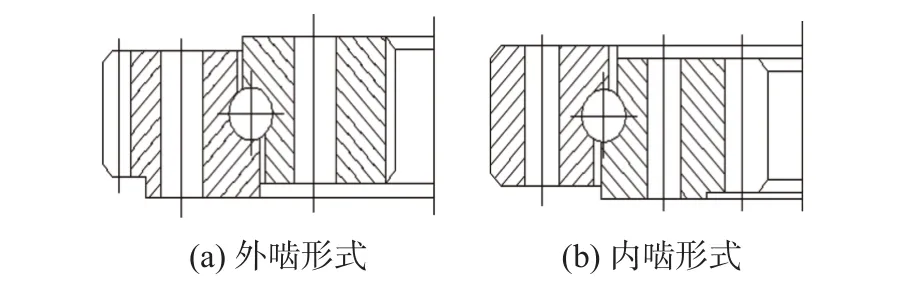

偏航系统通常由六大部分组成,分别是偏航轴承、驱动系统、传动系统、制动系统、偏航计数器及纽缆保护系统等。偏航轴承作为风电机组最重要的组成部分,其性能的稳定性决定了风电机组的可靠性。对于MW级的风电机组,偏航轴承一般由4个左右的减速机通过内啮合或者外啮合方式构成,齿圈简图见图1。内啮合时,偏航轴承内齿圈与塔筒相连,外圈与机架相连;外啮合时,外齿圈与塔筒相连,内圈与机架相连。在运行过程中,经减速机放大后的驱动力通过齿轮传动副实现风电机组偏航。

图1 齿圈简图

2 建模分析

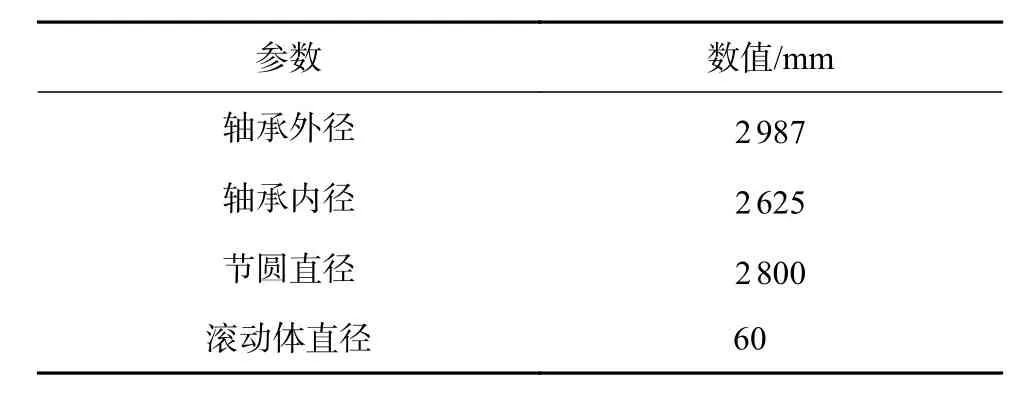

单排内齿啮合式偏航轴承3D实体模型采用表1中的参数[1],利用UG三维软件绘制然后利用ANSYS对传动齿轮进行模拟仿真。其UG三维模型和导入ANSYS后的模型如图2所示。

表1 三维实体建模参数

图2 三维实体模型

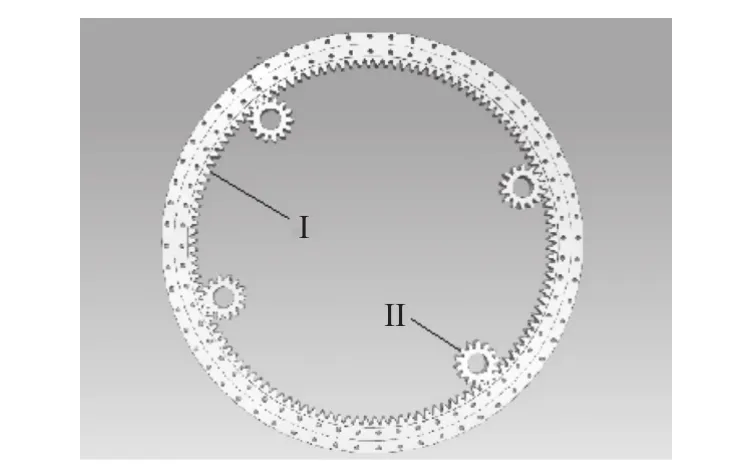

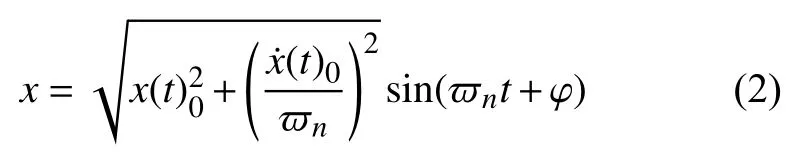

对于齿轮传动系统,可以将其转化为单自由度系统振动模型。根据相应的运动微分方程推演齿轮副的运动学方程。

式中:m——质量矩阵;

c——阻尼矩阵;

k——刚度矩阵。

通过求解得到:

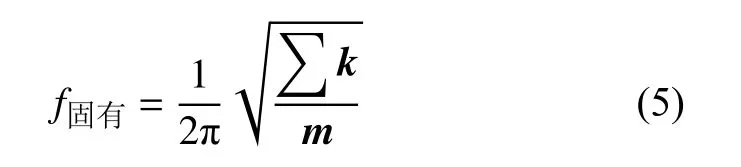

因此,自由振动周期Tn和频率fn和分别为:

式中:Tn——自由振动周期;

fn——自由振动频率。

由于k是时间变化函数,因此,齿轮传动系统的固有频率为:

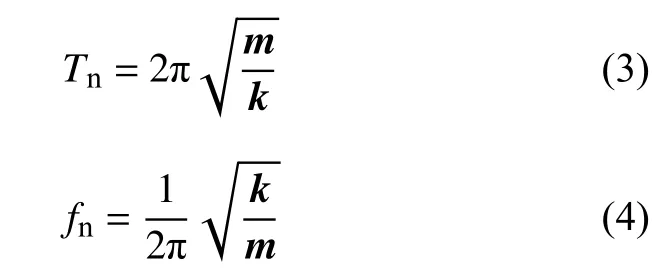

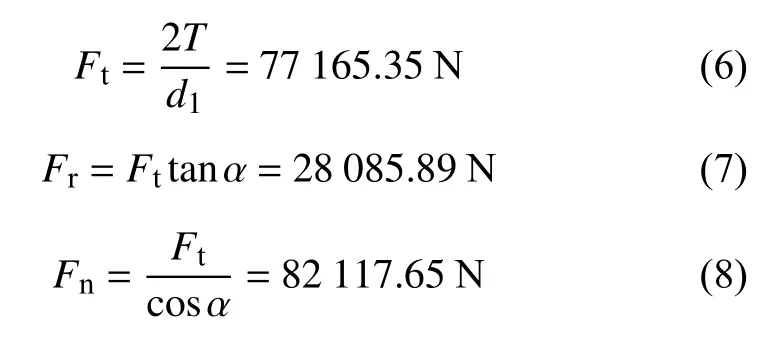

以偏航轴承内圈齿轮承载驱动电机产生的T=98 000 N·m扭矩条件时,在理想状态下,内圈轮齿齿面所承受的圆周力、径向力和法向力分别为:

式中:d1——偏航轴承内圈齿轮的分度圆直径;

α——分度圆压力角;

Ft——齿面所受圆周力;

Fr——齿面所受径向力;

Fn——齿面所受法向力。

根据齿轮齿根弯曲强度计算公式

可以计算得到偏航轴承内圈齿轮轮齿的所承受的最大弯曲应力。

通过查找《机械设计手册》,载荷系数K取1;应力修正系数YSa取1.97;齿形系数YFa取2.063;重合度系数Yξ取 0.69;齿轮模数m取 20;齿宽b为120 mm,通过齿根望去强度计算公式(9)计算得到偏航轴承内圈齿轮轮齿所承受的弯曲应力为70.99 MPa。

3 有限元分析

3.1 网格划分及简化处理

在传统的齿轮传动强度分析计算中,对齿间载荷的分配、接触面压力分布以及应力分析的计算模型都作了简化,因此影响了计算结果的准确性。本文应用有限元对偏航轴承中的四个齿轮啮合作为一个整体进行分析,模拟齿轮在工作载荷时力学状态,因此更能精确的模拟在承受载荷作用时齿轮啮合区域变化,得到一个更加符合实际的结果。选用42CrMo作为轴承材料,最大许用应力212 000 MPa。为了得到更精确的结果,又不影响其分析结果,对模型进行简化。略去外圈和轴承滚体,同时对齿轮啮合部分采取了网格加密处理,使得整体网格节点达到622 469个,网格单元达到167 394个。图3所示为网格划分结果。

图3 网格划分结果

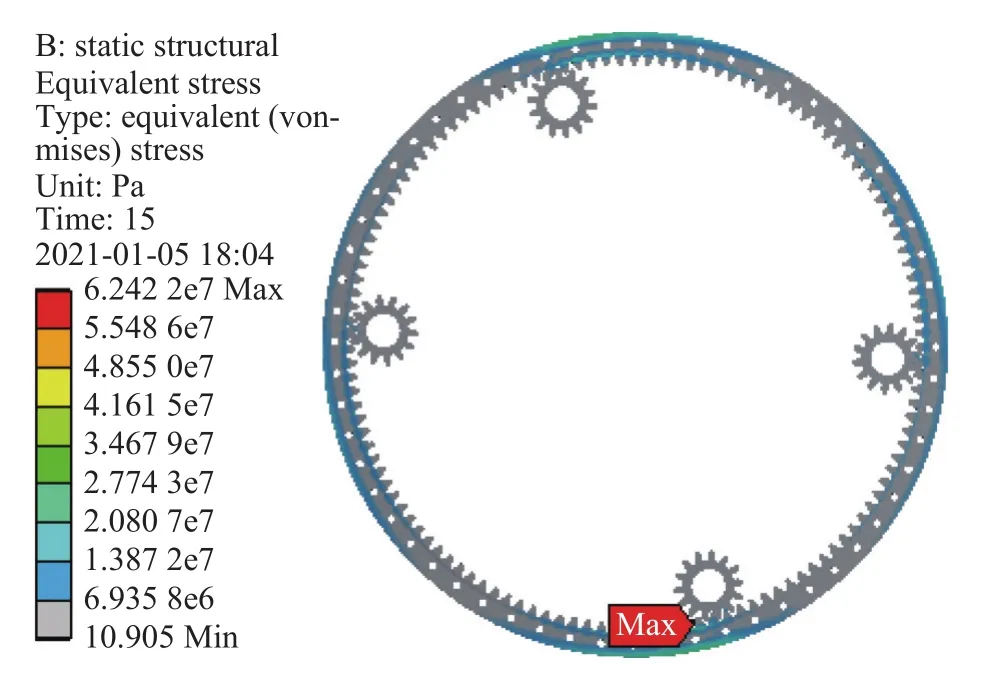

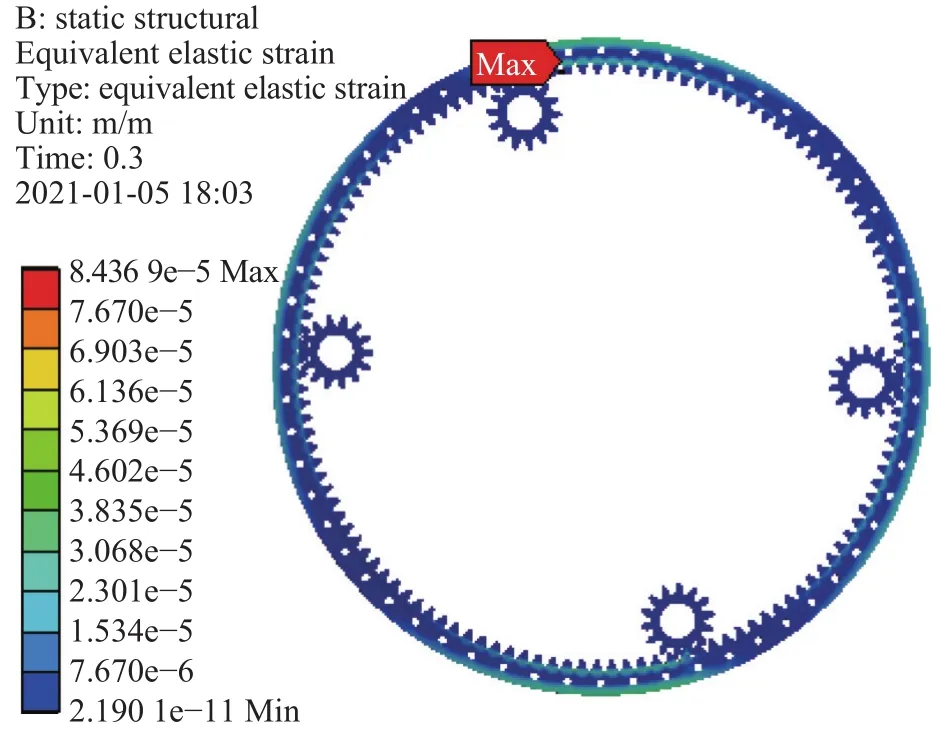

3.2 静载荷分析

静载荷是结构受到静态载荷的作用,忽略惯性重力对结构的影响,模型处于静态平衡下进行载荷加载分析。在正常工况下,偏航轴承外圈采用高强度螺栓与塔筒进行连接,内部四个偏航电机与机身相连接。对模型在工况载荷下模拟分析,边界条件设置:小齿轮作为主动轮,添加旋转角度为24.3°,大齿圈添加旋转阻尼98 000 (N·s)/m。ANSYS分析结果表明最大弯曲应力和应变出现在齿根过渡圆附近,应力值为 62.422 MPa。应变值为 8.4369×10–5,应力应变分布云图见图4、图5。通过对比ANSYS仿真结果与理论弯曲应力计算数值发现,理论计算数值相对于ANSYS分析结果要大。分析认为出现该现象的原因是在理论计算过程中对于参数的选择往往是趋向更安全的系数,因而使理论计算的数值大于ANSYS仿真数值。该结果从另一方面也验证了ANSYS模拟仿真更接近于实际,能够准确体现齿轮实际受力情况。

图4 应力云图

图5 应变云图

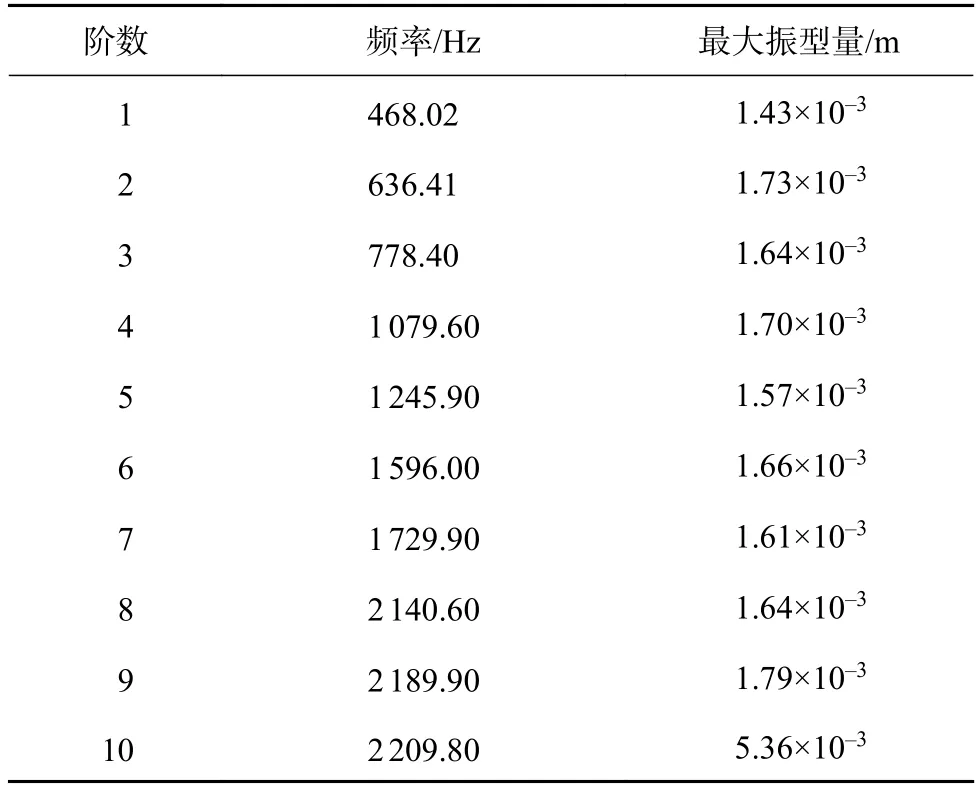

3.3 模态分析

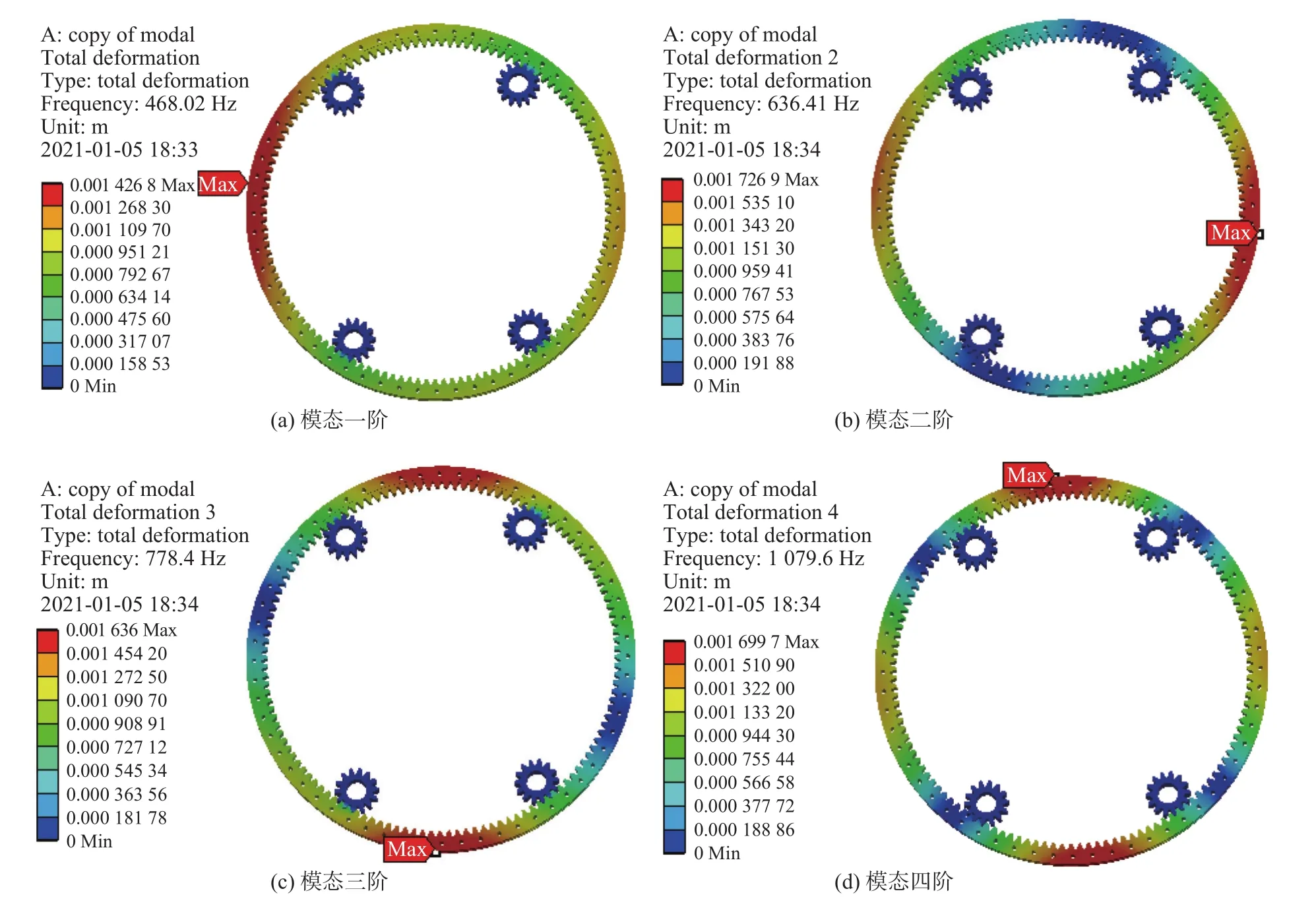

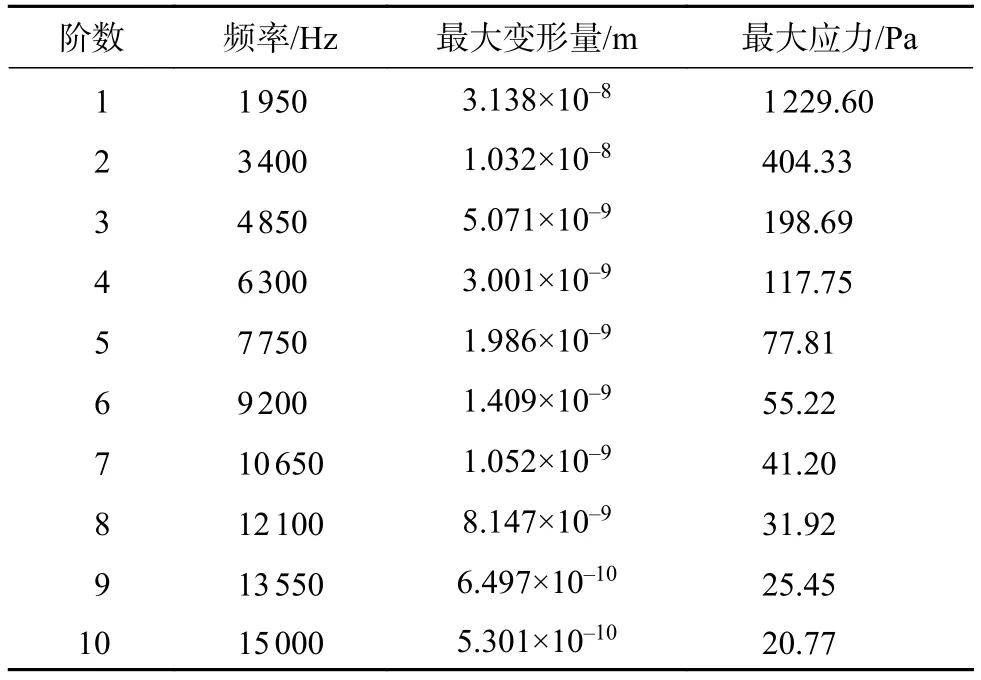

为了解轴承轮齿在动载荷状态下的特性,减少由于动载荷因素造成的共振现象,进行模态分析是十分必要的。简单地说模态分析可以为计算结构振动特性提供理论依据。本文利用ANSYS对偏航轴承轮齿进行前10阶模态分析,表2为仿真数据,仿真结果图6所示。

表2 10阶模态分析数据

图6 前10阶模态分析云图

承轮齿前10阶模态振型图可分析:1)在最大振型量时的固有频率值为2 209.80 Hz,因此,在选择激励源的振动频率时应该尽可能地避开偏航轴承齿轮的固有频率,减少振动,降低噪音,以免产生共振而造成齿轮损伤;2)最大振型量出现在齿轮的齿根处,因此,齿根的强度会直接影响偏航轴承齿轮的性能。对系统而言,固有频率的大小与系统的阻尼、质量、刚度等因素有关,固有频率大小与系统的刚度成正比,与质量和阻尼成反比。因此,为了避免共振,可以通过调节系统的阻尼、质量和刚度系数或者通过制造材料的选型,改变系统的固有频率。

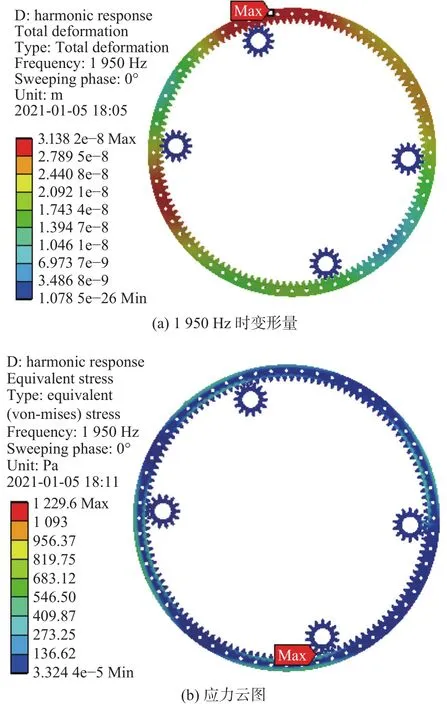

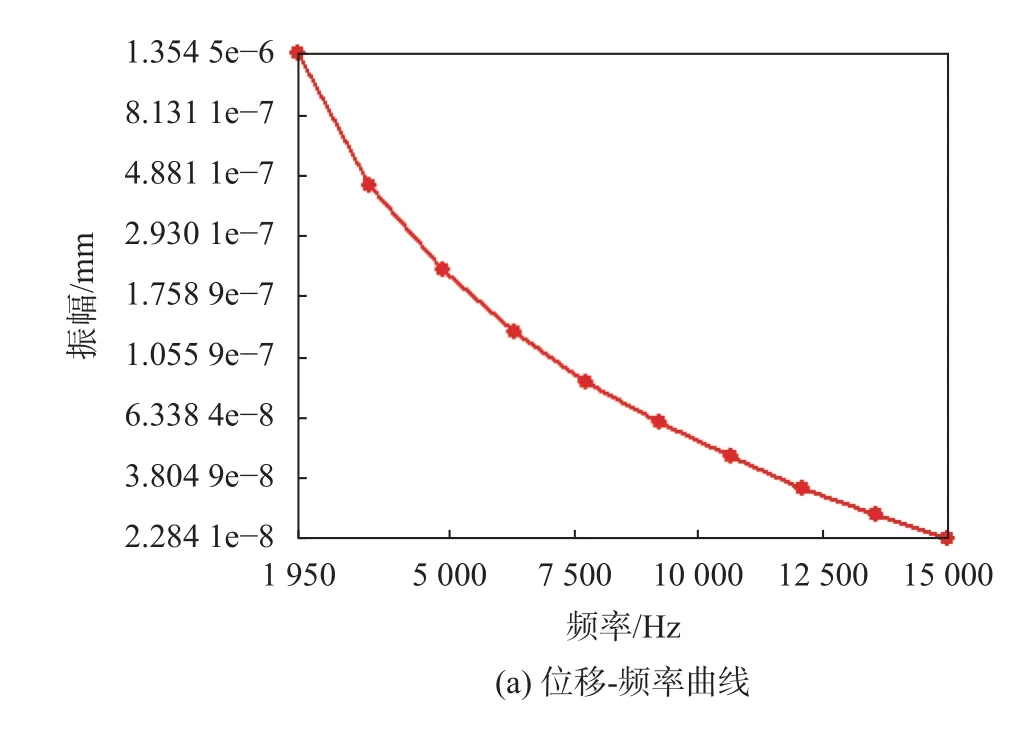

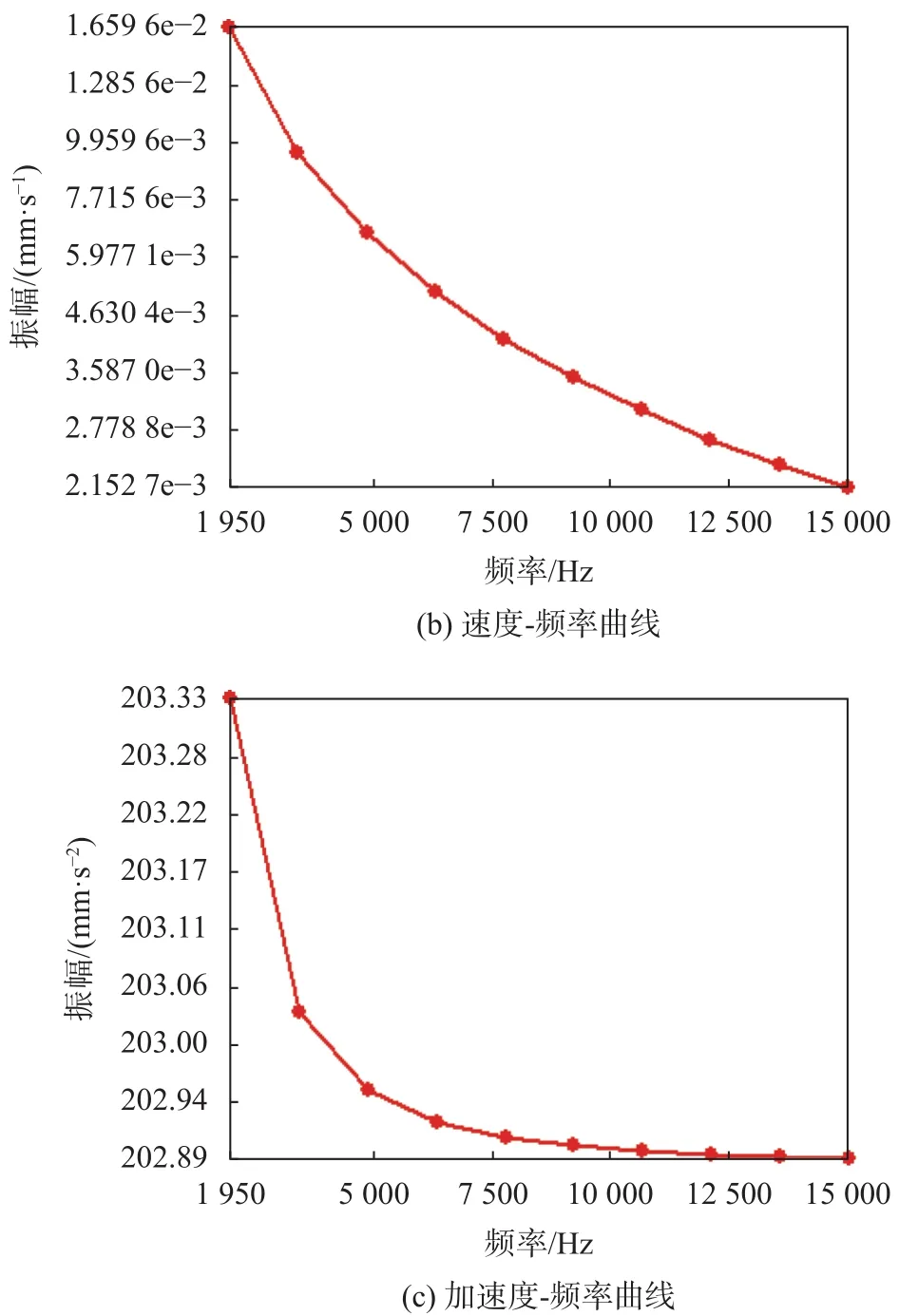

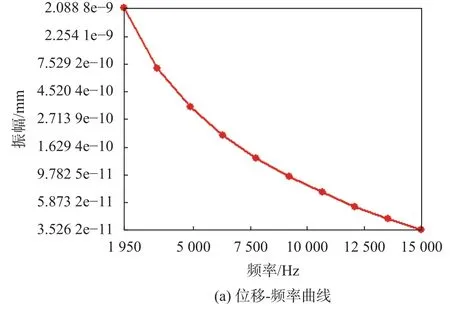

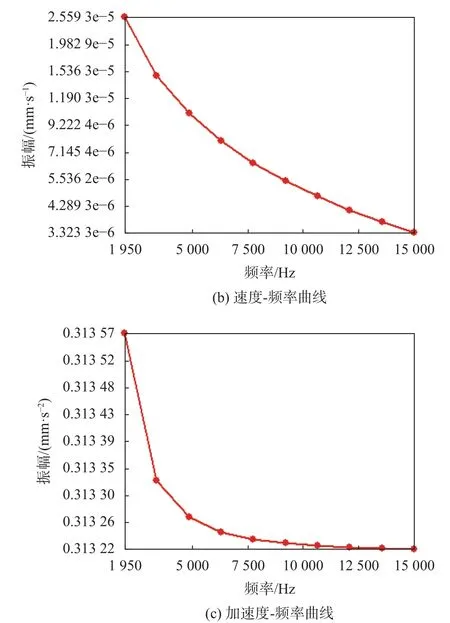

3.4 谐响应分析

在实际运行过程中出现的振动形态通常是无规律可循,外界激励的频率也是复杂多变,往往是多种振动叠加。通过对模型施加一定的振动频率,从而实现对复杂、多变及叠加式的振动进行模拟分析。对模型施加振动载荷1 900 ~15 000 Hz,进行谐响应分析,并选取偏航轴承内圈齿为I号节点和偏航驱动齿轮为II号节点(见图2),通过仿真得到两个节点在不同频率下的位移、速度和加速频率曲线,仿真结果如图7~9、表3所示。从仿真结果可以看出,在1 950 Hz附近变形量最大为:3.138×10–8m,且在齿根处的应力最大为1 229.6 Pa。从选取的两个节点的位移-速度-加速度-频率曲线可以看出,所选节点的位移、速度、加速度的变化趋势趋于一致,且在1 950 Hz频率附近位移、速度、加速度的幅值达到最大。结合模态分析结果,该频率与第8阶模态频率2 140.6 Hz较为接近,由此进一步验证了频率值对偏航齿轮轴承的振动影响比较大。

图7 谐响应分析云图

图8 节点I位移-速度-加速度频率曲线

图9 节点II位移-速度-加速度频率曲线

表3 谐响应分析数据

4 结束语

1)通过对比偏航轴承齿轮弯曲应力理论计算数值和基于ANAYS仿真得到轮齿弯曲应力分布情况可以看到,ANSYS静载荷仿真结果小于理论计算数值。分析表明,ANSYS仿真结果更能准确地体现齿轮的受力情况,更能准确地体现偏航轴承齿轮的实际工况。

2)通过对偏航轴承齿轮的模态分析,得到前10阶振型图。根据仿真结果分析,最大振型量出现在2 209.80 Hz附近,说明在此激励频率附近,偏航轴承齿轮发生共振的可能性较大。

3)通过对偏航轴承齿轮的谐响应分析,得到在1 950 Hz频率时偏航轴承齿轮的变形量和冯米斯应力最大,同时通过对所选取节点的位移-速度-加速度-频率曲线的分析,进一步验证了在第8阶模态固有频率时易产生共振,在对偏航齿轮的设计过程中应尽可能考虑共振因素。

综上分析,为了降低偏航轴承的轮齿失效概率,在设计过程中设计者需要充分考虑不确定性载荷对偏航轴承轮齿的影响,利用仿真软件对偏航轴承轮齿的状态进行模拟分析,得到齿轮的受力状态分布,并通过选材、调整阻尼系数、优化修型强度、受载能力,提升偏航轴承的稳定性从而提高风电机组使用寿命和可靠性。