电动助力转向系统性能测试研究

高学洋,郭 斌,,胡晓峰,陈丽平

(1. 中国计量大学,浙江 杭州 310018; 2. 杭州沃镭智能科技股份有限公司,浙江 杭州 310018)

0 引 言

随着汽车转向控制技术与智能驾驶技术的发展,汽车转向系统经历传统机械转向系统(manual steering),液压助力转向系统 (hydraulic power steering),电液助力转向系统 (electro hydraulic power steering)的发展,目前广泛采用的是电动助力转向系统。随着自动驾驶汽车的研发与推广,必须提高紧急情况下转向操作正确性和驾驶员安全性,随着转向系统朝着电控化、智能化方向的发展,为自动驾驶汽车实现自主转向提供了良好的硬件基础,因此,转向系统的发展被认为是实现高级自动驾驶的关键。

为了保证电动助力转向系统在汽车行驶的过程中的稳定性能,需要对其进行综合性能检测。当前主要通过试验的手段来对EPS进行开发以及产品性能验证[1]。电动助力转向器的开发流程包括建模→台架试验→道路试验→投入使用,其中道路试验成本高、消耗大,且具有一定危险性[2],因此,需要台架试验进行提前测试,在台架试验结果合格之后再进行道路试验。

现有的检测试验台结构单一,具有局限性,不能完成对不同型号的电动助力转向系统的测试。EPS测试台架的难点是对转向阻力的模拟[3],而转向阻力主要来自地面的摩擦,当前转向阻力的模拟通常采用螺旋弹簧加载、磁粉制动器加载[4]、电液比例控制加载[5]、伺服系统加载等方式。螺旋弹簧加载结构简单,需要人工操作,且不能模拟全工况;磁粉制动器加载体积小,可无极控制,但散热性差;电液比例控制加载占地面积大,有液压漏油污染。鉴于伺服系统加载方式抗冲击性好,响应频率快,由伺服电缸提供转向阻力,结合滑模变结构反馈控制策略,由此设计出一套EPS性能测试台。

1 EPS测试分析

1.1 EPS工作原理

EPS由三大部分构成:传感器(扭矩传感器、转角传感器、车速传感器),电子控制单元(ECU),执行器(EPS电机、离合器、减速机构)[6],图1为EPS工作原理图。ECU接收到点火信号之后开始工作,在行驶过程中,当方向盘转动时,方向盘产生转角与转矩,带动转向轴运动,扭矩传感器和转角传感器将所作用的力矩和角位移转换成相应的电压信号,ECU根据这两个信号并结合车速等信息,将对应信号下的助力电流发送至EPS电机,为转向提供助力,实现全速范围内的最佳控制:在低速转向行驶时轻便灵活,高速行驶时稳定可靠[7]。

图1 EPS工作原理图

1.2 测试项目及方法

根据EPS的结构及工作原理,对EPS的空载试验、功能试验及助力电流试验进行测试:

1)空载试验:检测汽车空载状态时,分别在点火开启及关闭情况下的空载转动力矩的波动量ΔT是否符合标准要求[8]。

测试时,被测产品输出端与负载断开,处于空载状态。在点火关闭状态下,设定模拟车速为0 km/h,被测产品以10 r/min的输入转速从90%左极限处,右转至90%右极限处进行换向,回至初始位置;开启点火信号,参数设置及要求同点火关闭试验,重复试验。

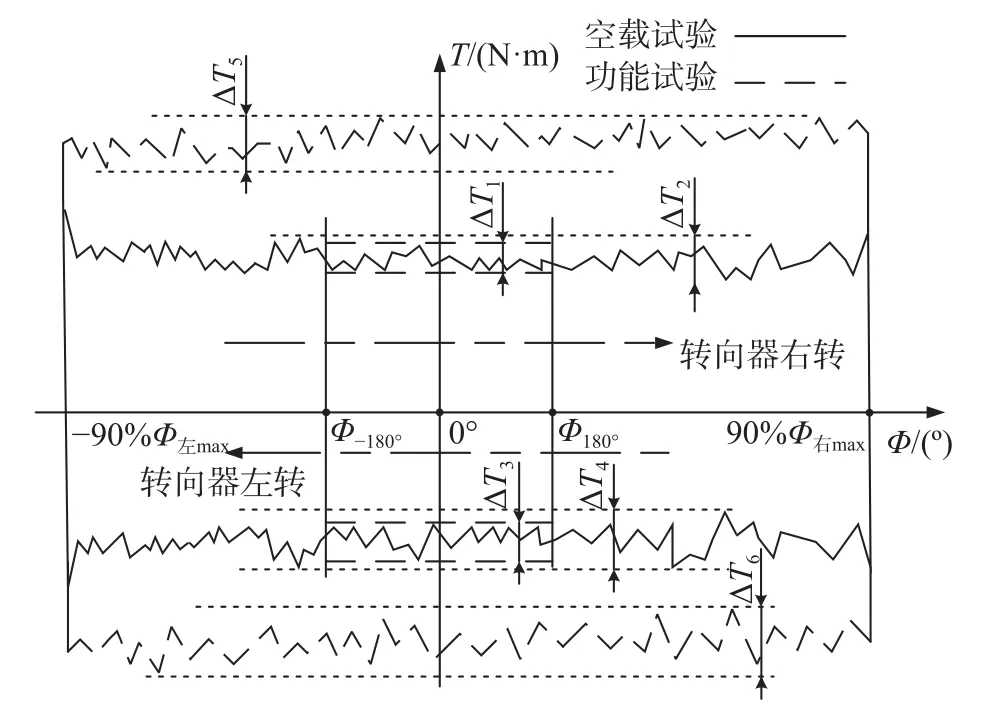

由图2转动力矩趋势图得,在被测产品右转所转动的中位(–180°~180°)范围内的 ΔT1≤0.4 N·m,在全范围内的ΔT2≤0.6 N·m;被测产品左转时的要求:ΔT3同 ΔT1,ΔT4同 ΔT2。图2中的正扭矩曲线为被测产品右转曲线,负扭矩曲线为左转曲线,0°为转向器中位,波动量ΔT由式(1)计算:

图2 转动力矩趋势图

2)功能试验:检测在不同车速条件下的额定转向阻力对汽车转向的影响。

测试时,被测产品输出端加载2 kN额定负载,开启点火信号,被测产品在不同车速下,以10 r/min的输入转速从90%左极限处,右转至90%右极限处进行换向,回至初始位置。图2中ΔT5、ΔT6分别为右转、左转输入扭矩波动量,两者的波动范围均需≤0.8 N·m。

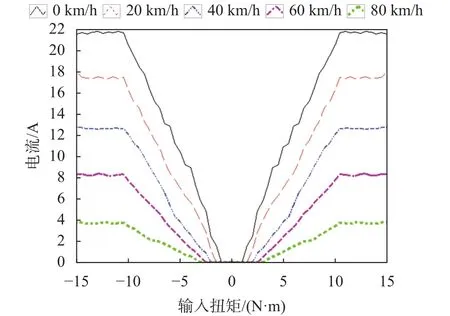

3)助力电流试验:检测在不同车速条件下的助力电流特性是否满足要求。

测试时,被测产品输出端与负载锁紧,开启点火信号,被测产品在不同车速下,以0.2 r/min从中位向两个方向依次转动,当转向扭矩达到15 N·m时进行换向。

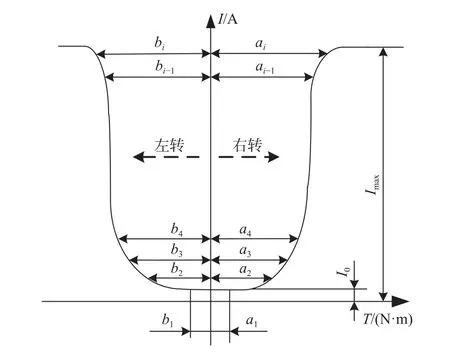

某车速下的助力电流I与转向扭矩T的关系趋势如图3所示。

图3 助力电流趋势图

助力电流曲线对称性Ke由式(2)计算:

其中a1、a2、···、ai、b1、b2、···、bi分 别为在I0与Imax之间以0.1A的间隔分成n等分后右转、左转所对应的扭矩值;Li=Tmin{ai,bi}。

各车速下的Ke需满足≥90%的要求,图3中的a1、b1所对应的扭矩值称为死区,此时助力电流为0,不起助力作用。

2 测试系统方案设计

参考QCT 1081—2017《汽车电动助力转向装置》制定系统方案,进行软硬件模块的设计,包括数据采集与处理、机械平台、伺服系统加载设计、软件测试流程等的设计。

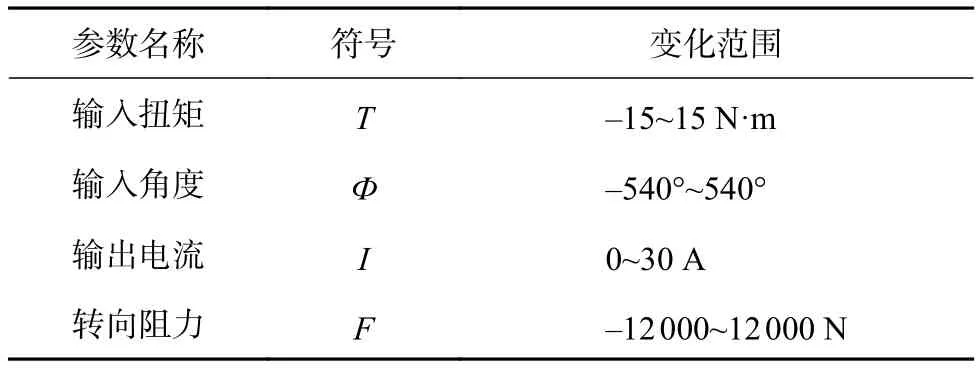

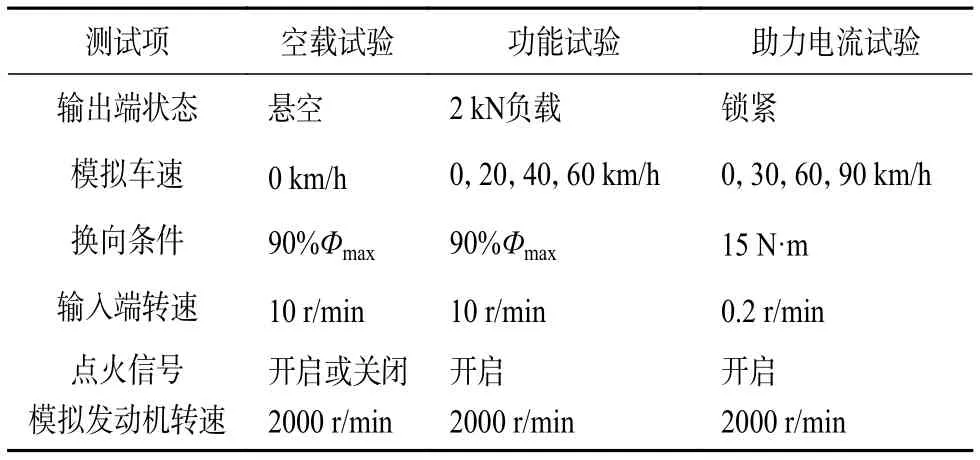

根据相关要求试验中涉及的参数及变化范围如表1所示。

表1 系统参数变化范围

2.1 系统硬件模块设计

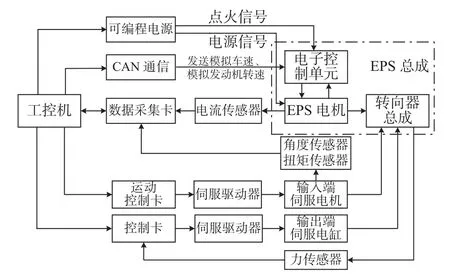

图4为测试系统硬件模块结构图。

图4 测试系统硬件模块结构图

2.1.1 数据采集与处理设计

数据采集模块基于工业控制计算机的多通道PCI系统,包括工控机、高速数据采集卡及采集传感器等。通过数据采集卡进行数据高速采集,通过PCI-AI通道对转向阻力信号、扭矩信号、角度信号及电流信号进行采集[9];通过DI通道进行功能按键(启动、停止、复位等)及驱动器的就绪、报警控制;通过DO通道进行指示灯与驱动器的使能、复位控制。

2.1.2 伺服系统加载设计

根据系统方案设计,伺服加载系统包括输入端伺服电机与输出端伺服电缸。

采用伺服电机模拟方向盘输入,以避免人为转动方向盘出现的不稳定性,对测试结果产生影响[10]。计算机通过运动控制卡向伺服驱动器发送脉冲与方向信号,实现电机旋转。

采用单端的高频响应的伺服电缸在输出端加载转向阻力,通过滑模变结构反馈控制策略,保持恒定的转向阻力快速跟随伺服电机的动作。

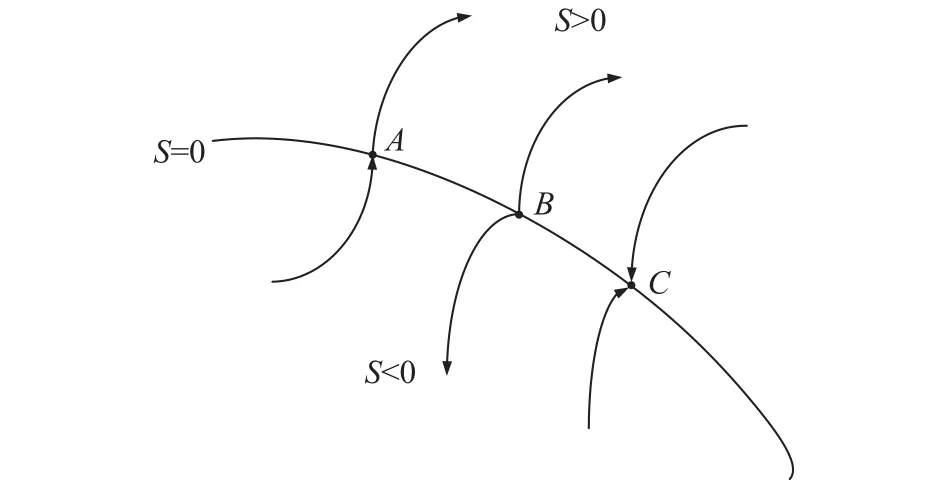

2.1.3 滑模变结构反馈控制

在一个超平面S=0,被分割成S<0和S>0,超平面上的运动点可分为如图5中A点、B点、C点所示,其中A点为通常点,穿过切换面;B点为起始点,从切换面离开;C点为终止点,从两边趋向切换面。滑模变结构控制就是设计滑膜超平面S=0,迫使系统状态点运动到超平面上,且做滑膜运动,以完成给定控制的目的。

图5 超平面上运动点特性

根据试验设计要求,在输出端加载转向阻力,如图6所示,首先通过控制卡向伺服驱动器发送脉冲,控制伺服电缸加载至所需的转向阻力值;当输入端伺服电机旋转移动时,需要保持输出端所加载的转向阻力大小不变,通过控制卡的滑模变结构控制转向阻力系统平面上的运动状态点做终止点运动,控制输出端在跟随输入端做同方向运动时,动态调节所加载的转向阻力,保持转向阻力的大小不变。系统中的力传感器实时监测的转向阻力的大小,与控制过程形成闭环,确保静态控制平稳、动态控制灵敏。

图6 反馈控制策略图

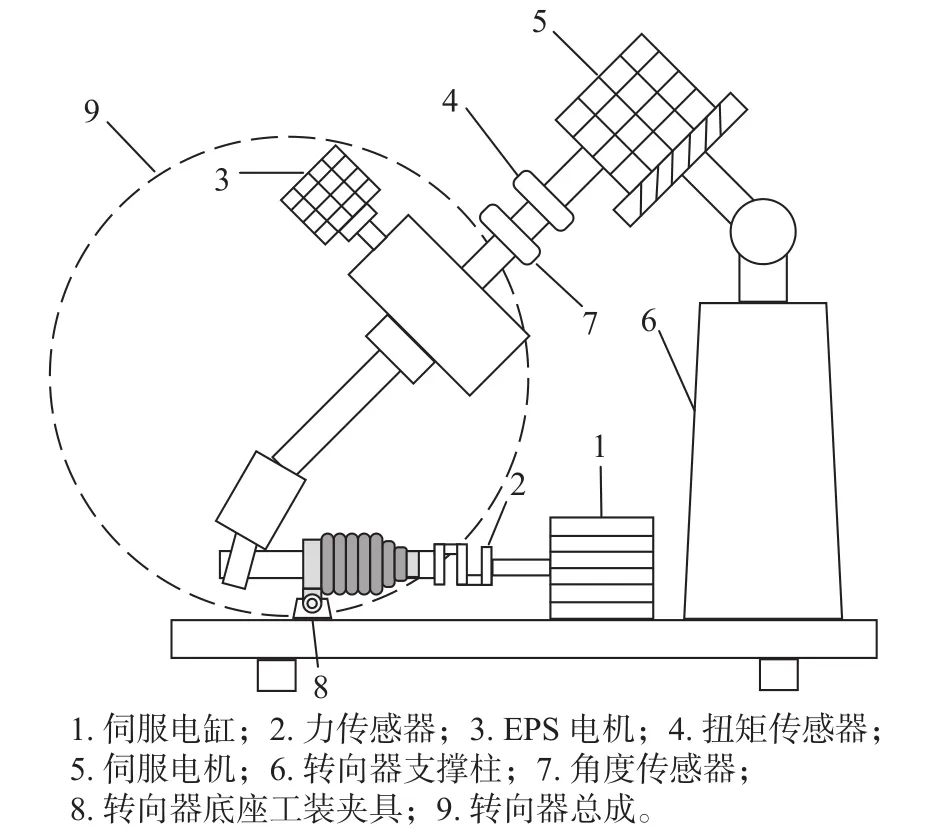

2.1.4 机械台架设计

根据EPS的工作原理,且为便于安装调试,在模块化设计的基础上,对输入端模拟模块、EPS总成模块、输出端转向阻力加载模块等设计对应的机械结构。

针对测试对象单一的问题,设计出通用性强、高效安全的测试台架。如图7机械台架所示,通过调节机械台架的转向器底座工装夹具与转向器上端立柱支撑模块的高度,可应用于转向轴式、小齿轮助力式、齿条助力式等转向助力系统的检测。

图7 机械台架

2.1.5 CAN通信设计

汽车车速与发动机转速是EPS性能测试中的两项关键参数[11-12],是电动助力工作的一个必要条件,因此需向被测产品提供模拟车速信号与模拟发动机转速信号,在不同车速、发动机转速下对被测产品进行试验。通过CAN通信的方式向电子控制单元发送模拟车速与模拟发动机转速信号。

2.2 测试软件模块设计

根据试验流程,以LabVIEW 为软件开发平台,分别对数据采集、MySQL数据库、运动控制、数据处理分析、参数设置等设计其独立的子VI,上位机根据需要动态载入相应的子VI功能模块,进行系统试验。

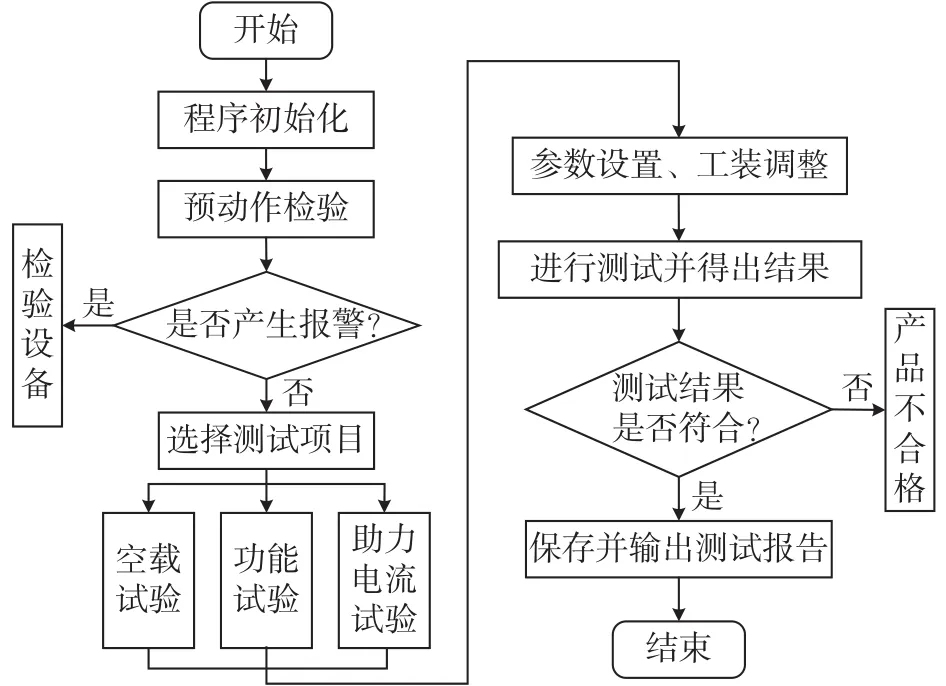

如图8测试流程所示,在进行预动作检验,确保系统正常运行之后,选择测试项目,根据测试项的要求进行测试参数的设置与工装的调整。按下启动按钮,系统自动执行动作流程,采集的数据被转换成曲线实时的显示在软件的主界面上,通过显示的曲线可以直观的观察测试结果。测试完成后,进行合格性判断,将合格的数据保存于数据库中,并输出Excel测试报告。

图8 软件测试流程图

3 测试结果与分析

3.1 测试条件

对某型汽车的转向轴式电动助力转向系统进行性能测试,并对测试结果进行分析。被测产品的向左、向右旋转的最大角度为540°,进行试验前,配置如表2的性能测试条件。

表2 EPS性能测试条件

3.2 测试数据及结果分析

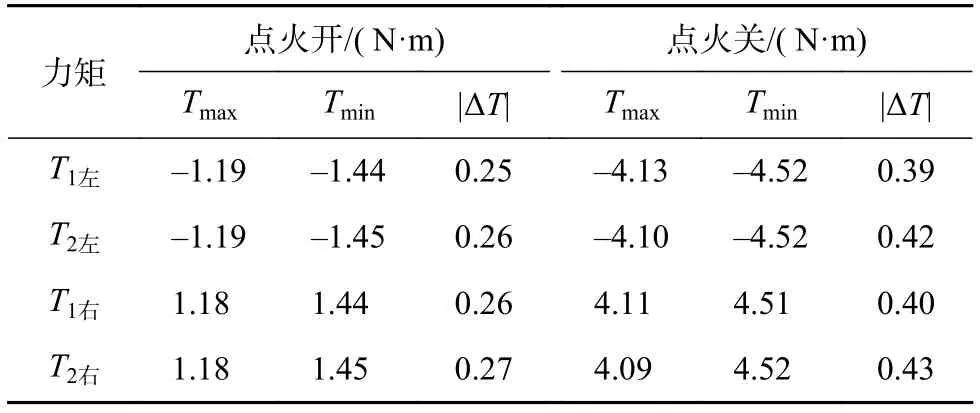

3.2.1 空载试验

由图9空载试验结果及表3可以得出,被测产品在左、右旋转的空载转动力矩波动量均满足要求,且当开启点火信号后,转动力矩的值及波动量较关闭点火信号时均减少,表明EPS可以提高驾驶的操纵稳定性。

图9 空载试验结果图

表3 空载试验结果

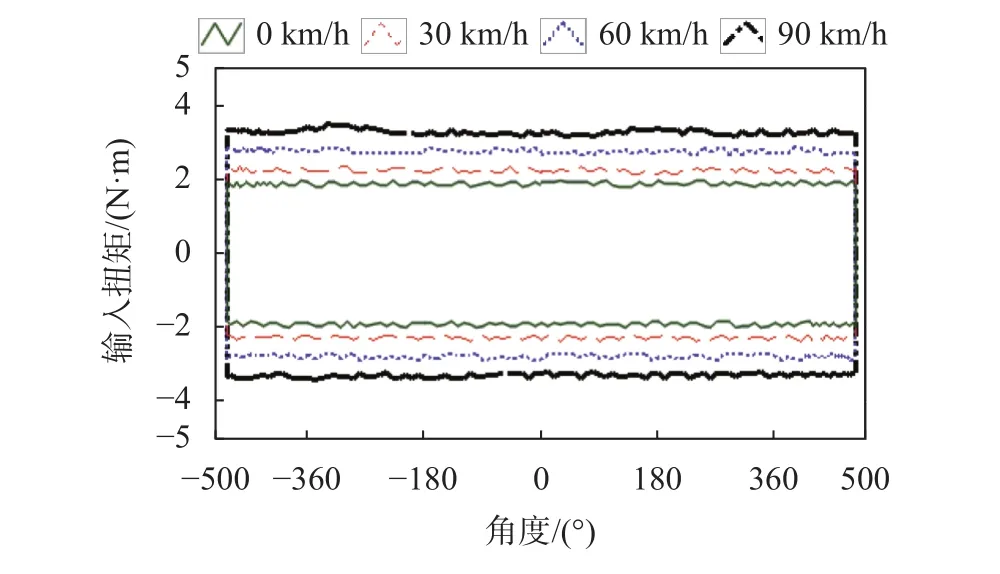

3.2.2 功能试验

由图10的结果曲线与表4的可以得出,被测产品的左转与右转的波动量范围均符合要求,输入扭矩随着车速的提高而增加。当车速增加时,ECU减少EPS电机发送的助力电流信号,因此,EPS电机提供的扭矩也会降低,而输出端的转向阻力为定值,所以输入端的转向力矩随着车速的增加呈现增大的趋势,这样驾驶员就可以感受到“路感”,提高车辆的稳定性[13]。

图10 功能试验结果图

表4 功能试验结果

3.2.3 助力电流试验

由图11的结果曲线与表5的结果数据可以得出,被测产品的助力电流随着车速的提高而呈现减少的趋势,能够兼顾低速时得轻便与高速时得稳定,且助力到一定位置时,助力电流将维持在一定的水平上,称为恒助力电流[12]。根据式(1)计算各车速的曲线对称性Ke均符合≥90%的标准。

图11 助力电流试验结果图

表5 助力电流试验结果

4 结束语

本文详细阐述了以LabVIEW为开发平台的电动助力转向系统的设计,引入伺服电缸模拟加载转向阻力,通过对某型汽车的转向轴式电动助力系统进行空载试验、功能试验、助力电流试验,试验所测的扭矩波动量、曲线对称性等均符合测试标准与企业标准要求,验证了所设计的测试台架能够稳定、准确地完成测试,检测台现已应用于相关企业汽车EPS性能的研究与开发。