陶粒-橡胶纤维喷射混凝土抗裂及力学性能试验

宋晋鹏,刘 静,金 鑫,3

(1. 山西工程科技职业大学,山西 晋中 030619; 2. 河北大学建筑工程学院,河北 保定 071002;3. 中国铁建昆仑投资集团有限公司,四川 成都 610041)

0 引 言

相较于普通混凝土,喷射混凝土存在易产生干缩裂缝、后期力学强度不足等缺点。尤其是应用环境为干燥的高岩温公路隧道、深部热害显著的煤矿巷道。初期支护喷射混凝土早期干裂现象明显,严重危及支护结构的安全与稳定。

轻骨料喷射混凝土多以陶粒替代一定体积率石子配制而成,具有一定隔热效应的支护材料。张俊儒[1]和庞建勇[2]等均研制了具有隔热效应的轻骨料喷射混凝土,并分别应用于高岩温公路隧道及深部煤矿热井巷道,有效阻隔了围岩散热。李运华[3]和白明举[4]等应用轻骨料喷射混凝土有效解决了公路隧道及喀斯特地区隧道渗漏水问题。喷射混凝土水泥水化也是其内部应力重分布的过程。水泥浆体可在水泥水化过程中逐渐渗入表面布满孔隙及微裂缝的陶粒、陶砂。一定程度上缓解了水泥基体中热应力的释放。而相较于高弹性模量的橡胶颗粒,陶粒、陶砂具有一定刚度。将弹性模量高的废弃橡胶颗粒掺入混凝土后,可有效改善混凝土内部热膨胀结构,进而改善混凝土基体受热干缩开裂现象。橡胶混凝土在道路工程中体现出良好的耐磨性、抗冻性及抗高温性[5-7],可有效降低水泥水化过程中内部温差产生的大量温差裂缝。对于小净距双向隧道、深部矿井回采动压巷道,初期支护喷射混凝土受冲击作用明显,掺入橡胶颗粒的喷射混凝土,可使初期支护体现出良好的抗冲击性[8]。纤维对混凝土的性能有显著的影响,控制塑性收缩开裂的一种高效技术就是用纤维来增强混凝土。PVA无规则分布的纤维会在裂纹上产生更好的桥接力,从而防止裂纹扩展,有效地提高混凝土的力学性能[9]。

现阶段,对于轻骨料喷射混凝土的研究多是掺入低导热系数陶粒来降低其导热性,并也取得了一定成果。但学者们忽略了干热的水泥水化环境,水泥基体内部热应力释放产生大量裂缝,改善喷射混凝土内部热膨胀结构至关重要。由此本文提出掺入低导热系数陶粒、高弹性模量橡胶颗粒来改善喷射混凝土导热性、热膨胀结构,同时考虑PVA纤维增强复合材料力学性能优势,提出一种具有隔热、抗干裂及力学性能增强的CRP-FS。研究成果可为CRP-FS推广及配合比确定提供一定的参考。

1 试 验

1.1 试验原材料

1.1.1 陶粒

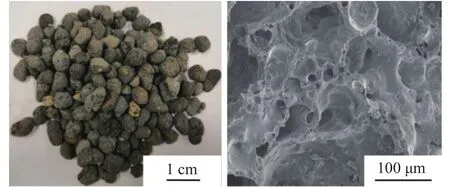

从图1中可以看出,颗粒表面粗糙,整体外观及内部布满大小不一的孔隙及微裂缝。正是由于该种结构,水泥水化初期水泥浆液可以充分渗入,实现陶粒颗粒与喷射混凝土基体充分粘结[10],优化基体过渡面。陶粒质量参数如表1所示。

图1 陶粒实物图与内部电镜照片

表1 陶粒质量参数表

1.1.2 橡胶颗粒

橡胶颗粒:废旧橡胶轮胎加工而成的橡胶,橡胶颗粒粒径为3~6 mm。橡胶实拍和电镜扫描如图2所示。可以看到,橡胶微观表现为多孔、层状及疏松状;废旧橡胶颗粒作为一种柔性材料的弹性体,将其掺入到混凝土中能显著改善喷射混凝土的干缩开裂现象[11]。

图2 橡胶实拍和电镜扫描图

1.1.3 PVA纤维

聚乙烯醇(PVA)纤维长度为12 mm。由图3可以看出,PVA纤维质地均匀、表面平整,将其掺入到CRP-FS中,可与其基体紧密结合,同时大量研究表明水泥水化产物水化铝酸钙(C-A-H凝胶)[12]与水泥二次水化产物钙矾石(AFt)紧密包裹纤维,可使其与基体紧密结合,优化基体界面,提高混凝土整体性,进而提高混凝土力学及抗裂性能。

图3 PVA纤维实拍和电镜扫描图

本试验其余材料:P·O42.5普通硅酸盐水泥,I级粉煤灰,5~10 mm的瓜子片石,细砂,普通饮用水。

1.2 试验配合比

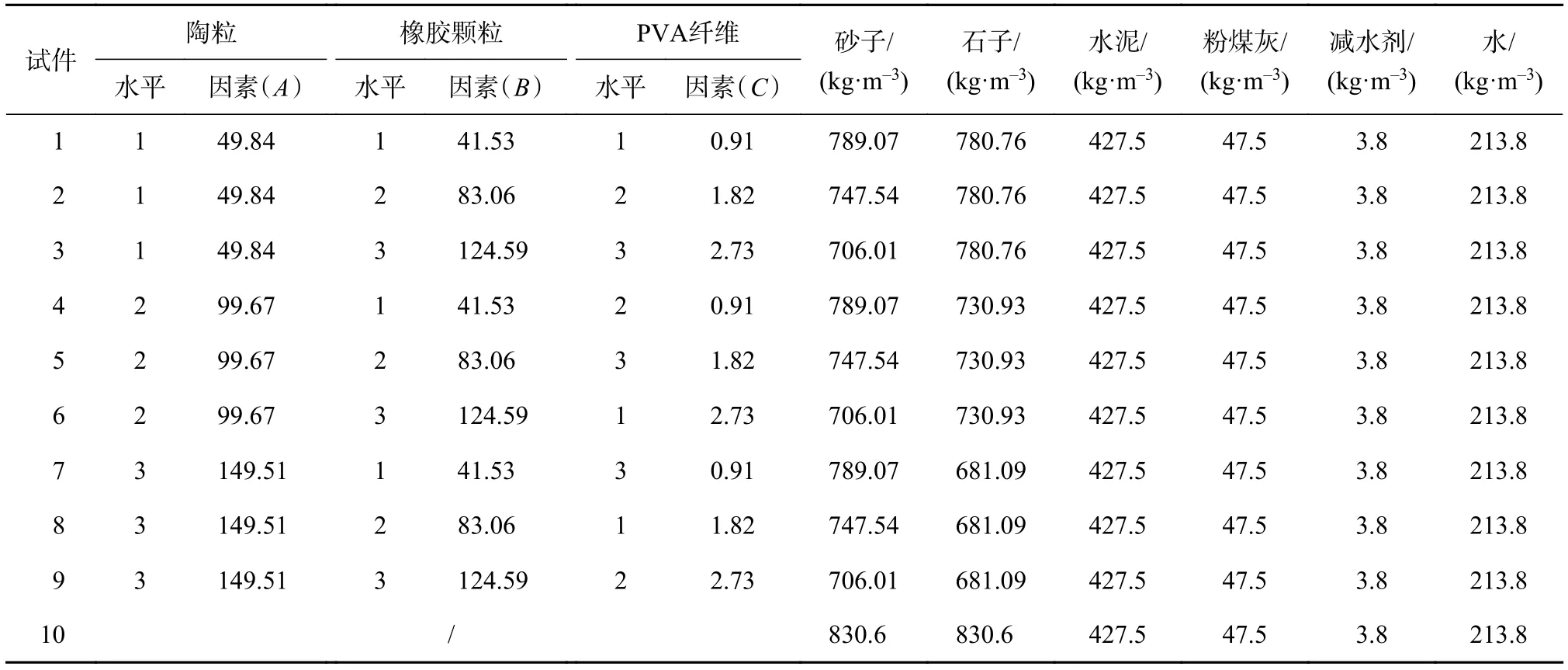

按照JGJT 372-2016《喷射混凝土应用技术规程》进行设计,以C20喷射混凝土基准配合比,确定水泥、砂子、石子、水和外加剂的用量。分别取陶粒代替6%、12%、18%的石子因素(A),橡胶代替5%、10%、15%的砂子因素(B),PVA纤维体积掺量为0.1%、0.2%、0.3%因素(C)设计了如表2所示的9组CRP-FS,其中第10组为普通喷射混凝土。

表2 试验配合比

1.3 试件制作、养护及测试方法

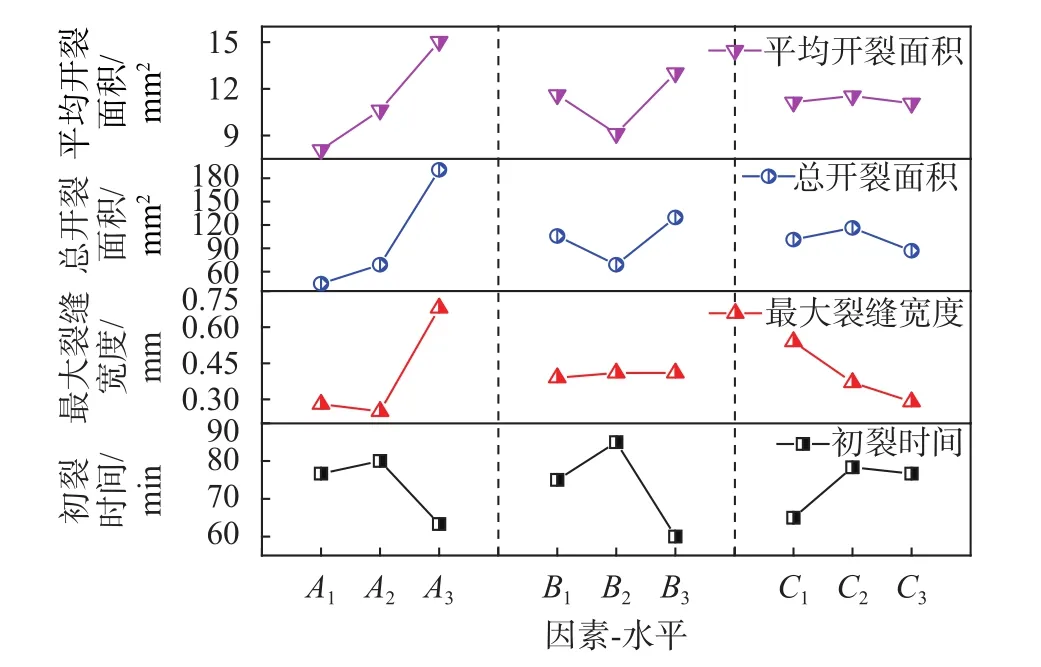

参照表2配合比进行CRP-FS的试件制备,其中早期抗裂试件每组2块,尺寸为800 mm×600 mm×100 mm,抗裂试验严格按照GBT 50082-2009 《普通混凝土长期性能和耐久性能试验方法标准》进行测试,根据观测数据,计算试件总开裂面积T(mm2)、平均开裂面积a(mm2/根),如下式所示:

式中:wi——第i根裂缝宽度,mm;

li——第i根裂缝长度,mm;

N——裂缝总根数。

按照规范[13-14]测定每组试样的抗压、劈裂抗拉,其中尺寸为100 mm×100 mm×100 mm的试块每组6块;尺寸为300 mm×300 mm×10 mm的试块每组3块,用来测定导热系数;分别选用WAW-2000型电液伺服万能试验机和PDR-300型导热系数测定仪测定混凝土的力学性能和导热系数。

2 试验结果及分析

2.1 极差分析

取每组试验的算术平均值作为该组试件各项评价指标试验结果,如表3所示。

表3 试验结果

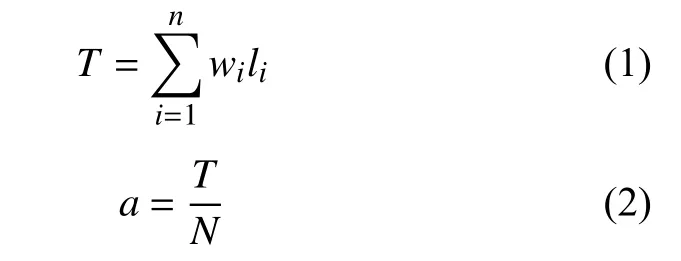

为探究陶粒掺量Vc、橡胶掺量Vr、PVA纤维掺量Vp3种因素对CRP-FS早期抗裂性能初裂时间、最大裂缝宽度、总开裂面积及单根裂缝平均开裂面

积影响程度,根据表3中的数据,按式(3)计算方式,计算不同影响因素下各评价指标的极差R。分析结果如表4所示。各因素-水平如图4所示。

表4 试验结果及极差1)

图4 CRP-FS早期抗裂性能因素-水平

式中:Kim——第i列因素m水平对应试验结果之和;

2.1.1 CRP-FS早期抗裂性能

从表4、图4中可以看出,随陶粒掺量Vc的增加,CRP-FS总开裂面积、平均开裂面积逐渐增加,初裂时间先增后减,最大裂缝宽度先降后增。这主要是由于适量掺量的陶粒颗粒掺入混凝土后,水泥浆体可与陶粒充分粘结,提高基体整体及密实性,并且多孔隙陶粒可吸收部分水分,有效减弱毛细管负压产生的浆体塑性收缩,一定程度上延缓了初裂时间及裂缝宽度。但由于质轻的陶粒会产生上浮现象,所以过多掺量的Vc会大幅提高CRP-FS总开裂面积、平均开裂面积,增幅最大分别为328.07%、86.14%。

随橡胶掺量Vr的增加,CRP-FS总开裂面积、平均开裂面积均先降后增,而初裂时间先增后减,最大裂缝宽度基本无变化。这主要是由于适量Vr掺入,一方面可以有效改善混凝土内部热膨胀结构,基体弹性模量提高;另一方面,表面憎水的橡胶颗粒可以有效抑制基体水份向混凝土表面移动,使CRP-FS开裂现象缓解。同样地,过量质轻陶粒掺入后,上浮现象明显,CRP-FS抗裂性能大幅降低,总开裂面积增幅最大为22.52%。

随PVA纤维掺量Vp的增加,CRP-FS抗裂性能各评价指标均显示逐步优化趋势,CRP-FS总开裂面积、平均开裂面积、初裂时间、最大裂缝宽度优化幅度最大分别为 14.09%、3.59%、20.51%及–46.30%。可见纤维掺量对初裂时间及最大裂缝宽度的优化效果最优。这主要是由于三维乱象分布的PVA纤维可在基体中形成网状结构,可以降低轻质陶粒及橡胶颗粒的上浮,其次PVA无规则分布的纤维会在裂纹上产生更好的桥接力,从而防止裂纹扩展,降低裂缝的最大宽度。

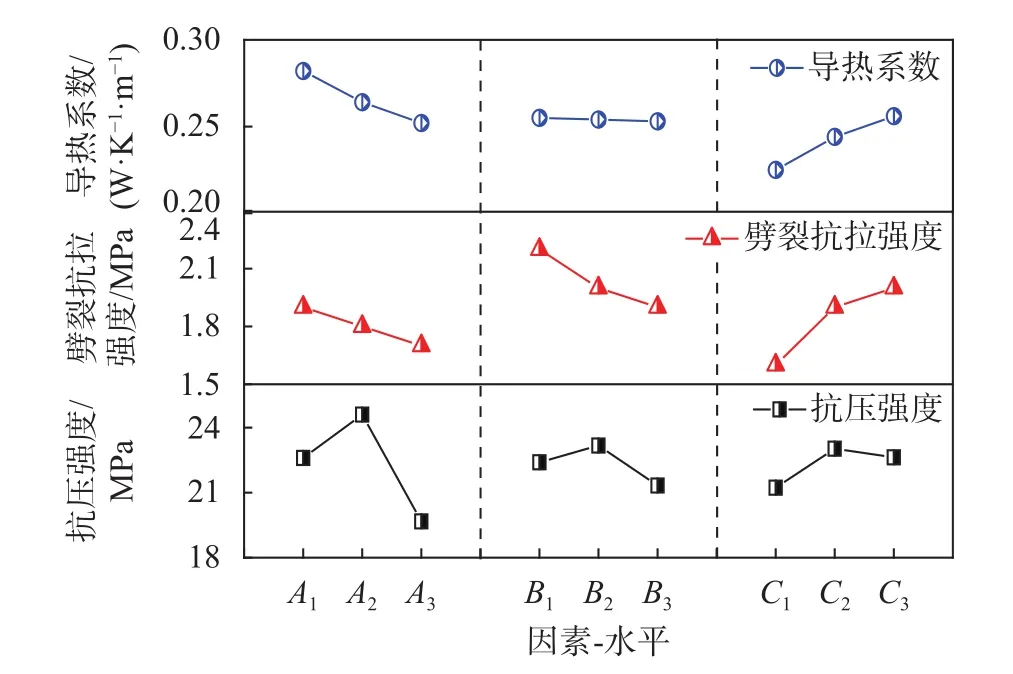

2.1.2 CRP-FS力学及导热性能

从表4、图5 中可以看出,随Vc、Vr、Vp掺量的增加,CRP-FS抗压强度均呈现先增后减趋势;Vc从6%提升至12%,CRP-FS抗压强度增幅达8.13%,而提高至18%,其强度降幅为–14.9%,同样地,Vr、Vp掺量的变化,CRP-FS抗压强度变化幅度分别为3.32%、–5.02%,7.82%、6.19%。随Vc、Vr掺量的增加,CRP-FS劈裂抗拉强度均逐渐降低,降幅最大分别为–11.76%、–15.79%,而随Vp掺量的增加,CRPFS劈裂抗拉强度逐渐增加,增幅最大为20%。随Vc、Vr掺量的增加,CRP-FS导热性能逐渐降低,增幅最大为11.9%,但随Vp掺量的增加,其导热性能逐渐增大,增幅最大为12.11%。

图5 CRP-FS力学及导热性能因素-水平

相较于普通喷射混凝土,CRP-FS初裂时间、裂缝条数、最大裂缝宽度及总开裂面积最大增幅分别为100%、70.15%、85.54%及42.18%。抗压、劈裂抗拉强度及导热系数最大增幅分别为26.47%、9%及35.03%。并且结合上文所述,综合CRP-FS抗裂、力学及导热性能评价指标,Vc掺量在12%、Vr掺量在10%及Vp掺量在0.2%~0.3%范围内CRP-FS配比性能最优。

2.2 XRD分析

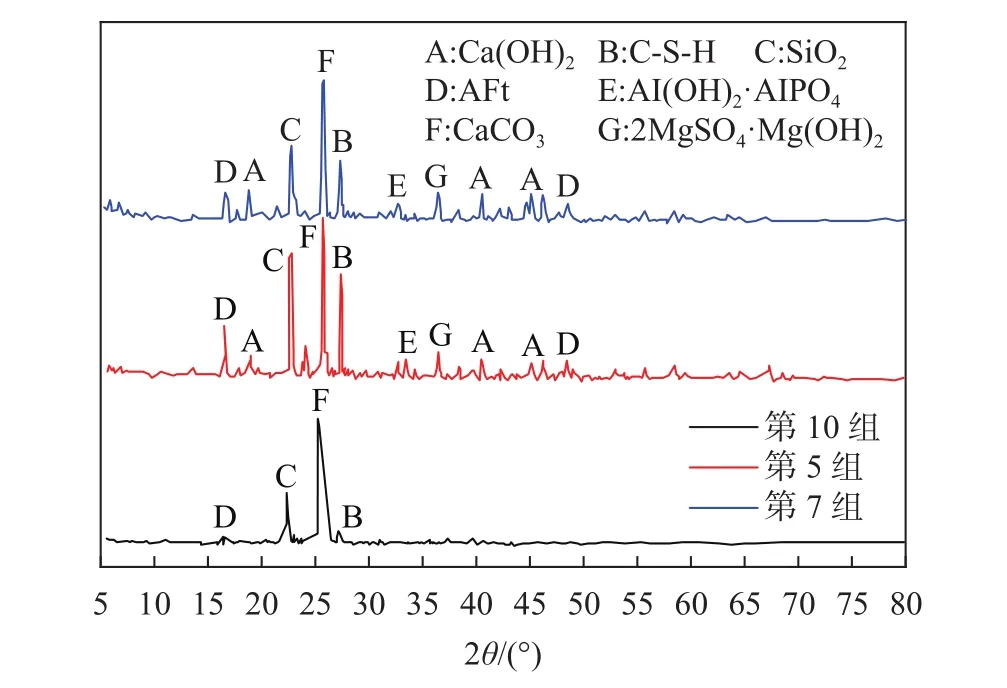

借助XRD衍射试验,选取CRP-FS各项评价指标较优的第5组、普通喷射混凝土第10组及陶粒最高掺量第7组试件进行混凝土内部物相组成分析,如图6所示。

图6 XRD衍射定性分析结果

从图6中可以看出,3组试件均出现了钙矾石(AFt)峰,并且第5组试件峰值最高。这也与上述CRP-FS力学性能试验结果一致。同时研究表明表面覆盖一定黏土矿物的陶粒掺入,其矿物质可与水泥浆体水化反应生成AFt,从而使得CRP-FS相较于普通喷射混凝土力学性能得到提高。并且对比第5、7组与第10组试件,CRP-FS掺入陶粒、粉煤灰等矿物掺合料后,陶粒表面包含一定量黏土颗粒与各掺合料成分中游离元素相互反应,使得CRP-FS基体中出现了 2MgSO4·Mg(OH)2和 Al(OH)3·AlPO4两种化合物,结合文献研究[15],这两种物质具有耐开裂、阻燃、高密实等性能,可有效增强CRP-FS基体强度、抗裂性能及保温隔热性能。

2.3 CRP-FS扫描电镜分析

选取第5组试验破坏试件进行SEM扫描电镜试验。

陶粒及橡胶与基体的充分粘结是保证CRP-FS力学性能的前提[16]。从图7中可以看出,CRP-FS基体中呈现出陶粒分散均匀、大小不一的咬合坑洞如图7(a)所示,同时橡胶颗粒表面覆盖有大量的CS-H凝胶,紧密包裹于混凝土基体中如图7(b)所示,充分改善基体线膨胀性。两种材料的掺入使CRPFS基体出现大量均匀分布的较低热导率区域,有效降低CRP-FS导热系数,隔热效果显著。

图7 陶粒及橡胶颗粒电镜照片

如上文所述,随PVA纤维掺量增加,CRP-FS劈裂抗拉强度逐渐提升、抗裂性能也得到明显改善。从微观角度分析,CRP-FS中掺入PVA纤维,如图8(a)所示,PVA纤维表面覆盖有大量的钙矾石及C-S-H凝胶,可使其有效与混凝土基体粘结,增强基体密实性及力学性能。随机乱向分布的PVA纤维在混凝土基体中纵横交错、三维分布,充分缓解水泥水化产生的热应力及基体拉伸时应力发展。CRP-FS受拉破坏时,由于陶粒、橡胶颗粒材料的掺入,首先是陶粒及橡胶颗粒弯曲表面产生应力集中,颗粒与混凝土基体粘结部分产生脱离,而具有拉结力的PVA纤维,如图8(b)所示,可承担部分拉应力,有效降低裂缝发展、陶粒和橡胶颗粒与CRP-FS基体的脱离。

图8 PVA纤维加筋效果电镜照片

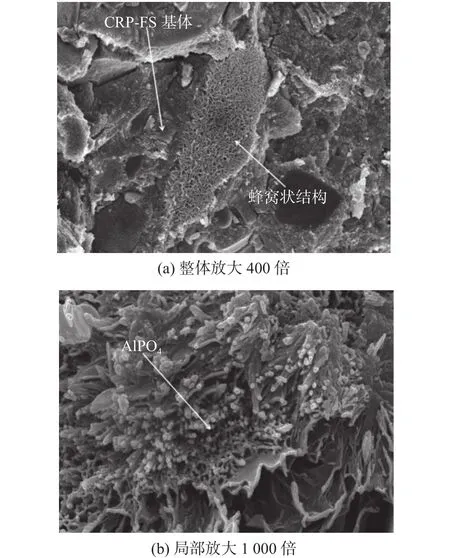

图9 为CRP-FS基体电镜照片中观察到有蜂窝状孔洞结构,将其放大1 000倍后如图9(b)所示,该蜂窝孔洞结构主要是由微观形貌为簇团状结构的AlPO4附着在Al(OH)3外表面后形成的,即为上述X射线衍射分析的厚度为10~20 mm的Al(OH)3·AlPO4薄片化合物,该物质可有效降低CRP-FS导热系数,使其体现出良好的隔热性能。

图9 CRP-FS基体电镜照片

3 结束语

通过正交试验设计出9种不同配比陶粒-橡胶-PVA纤维喷射混凝土(CRP-FS)进行早期干裂、抗压、劈裂抗拉及导热系数试验,结果表明:

1)随陶粒及橡胶颗粒掺量的增加,CRP-FS抗压强度均呈现出先增后减的趋势,随PVA纤维掺量的增加抗裂性能及劈裂抗拉强度逐渐提高,其中抗拉强度增幅最大为20%。随陶粒、橡胶掺量的增加,CRP-FS导热性能逐渐降低,增幅最大为11.9%,但随纤维掺量的增加,其导热性能逐渐降低,降幅最大为–12.11%。

2)相较于普通喷射混凝土,CRP-FS初裂时间、裂缝条数、最大裂缝宽度及总开裂面积最大增幅分别为100%、70.15%、85.54%及42.18%。抗压、劈裂抗拉强度及导热系数最大增幅分别为26.47%、9%及35.03%。并且结合上文所述,综合CRP-FS抗裂、力学及导热性能评价指标,陶粒掺量在12%、橡胶掺量在10%及PVA纤维掺量在0.2%~0.3%范围内CRP-FS配比性能最优。

3)试验数据结合微观测试表明:多孔隙特性陶粒可与混凝土基体充分粘结,改善CRP-FS基体界面过渡区,使其力学性能也得到改善。高弹性模量的橡胶颗粒可有效改善CRP-FS内部热膨胀结构,基体受热干缩抗裂性能提高。同时两种低导热材料的掺入使CRP-FS基体出现大量均匀分布的较低热导率的密闭孔洞,有效降低CRP-FS导热系数,隔热效果显著。随机乱向分布的PVA纤维可充分缓解水泥水化产生的热应力及基体拉伸时应力发展,有效降低裂缝发展,提高CRP-FS抗裂及力学性能。