MOEMS光开关中双光纤耦合对准误差仿真与试验研究

刘浩田,曹 云,席占稳,聂伟荣,徐 娜

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.湖北航天飞行器研究所,湖北 武汉 430040)

随着武器弹药系统及电子技术的进步,引信安全系统向着小型化、智能化方向发展。这使得一些可以执行逻辑功能的电路及电子元件被大量应用于引信安全系统中,致使全电子安保系统容易遭受电磁干扰,而使引信安全系统产生故障,降低了直列式爆炸序列弹药武器系统的安全性和可靠性[1]。因此,在激光点火/起爆系统的传能光路中引入机电安保装置,即微光机电系统(Microopto-electro-mechanical system,MOEMS)光开关,能够使引信有效避免电磁干扰,提高电子安全系统的安全性,应用MOEMS技术,还有利于器件的小型化发展,便于集成应用。

光纤直接连接型MOEMS光开关使用微执行器驱动光纤移动,实现双光纤的错位或对准,如图1所示,可作为激光点火/起爆系统的保险与解除保险装置[2,3]。MOEMS光开关的激光能量传输效率是激光点火/起爆系统中非常重要的性能参量,直接关系到整个系统工作的可靠性,而双光纤的对准误差是影响光开关能量传输效率的主要因素。

Cochran等[3]设计的光开关如图1所示,光开关的最大传能效率达到88%,但未分析光纤对准误差对效率的影响。单体强等[4]和马云亮等[5]基于几何光学理论,对双光纤间存在对准误差时的传能效率进行了分析,得出了光纤对准误差与光能传输效率关系的理论曲线。赵兴海等[6]和刘星洋[7]通过仿真和试验测量了芯径400~1 000 μm光纤的对准误差对传能效率的影响,其试验中的光纤偏移量均由五维光纤调整架调节。随着光纤芯径的减小,两光纤间的偏移量难以保证,且由于红外激光是肉眼不可见的,双光纤的耦合光路调整困难,很难精准地实现所需的光纤对准偏移量。目前105μm双光纤对准误差对传能效率的影响只有仿真分析,还未经过试验研究。

利用硅片刻蚀加工误差小于1μm的高精度,本文设计了一系列光纤微通道,搭建了双光纤耦合传能效率测试平台。通过测试平台测量芯径105μm双光纤在不同偏移量下的耦合传能效率曲线和输出光斑图像,并与ZEMAX仿真结果进行对比分析。

图1 一种光纤直接连接型微光机电系统光开关

1 双光纤直接耦合仿真模型

双光纤偏移示意图如图2(a)所示,其中Z为两光纤耦合端面间的轴向间隙,X为两光纤光轴间的横向偏移,θ为两光纤光轴间的偏移角度。采用光学设计仿真软件ZEMAX建立了光开关中的双光纤耦合原理模型,使用非序列追迹仿真分析双光纤的直接耦合特性,如图2(b)所示。模型参数:激光源的光束为高斯分布、波长为808 nm,入射光纤与出射光纤的参数一致,皆为石英芯阶跃折射率多模光纤、数值孔径为0.22,芯径为105μm,包层为125μm。与试验用激光器、光纤的各项参数保持一致。

图2 双光纤直接耦合模型

2 双光纤耦合传能效率测试平台

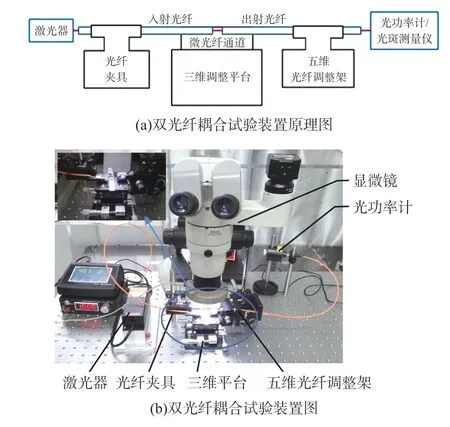

所搭建的双光纤耦合传能效率测试平台如图3所示。

图3 双光纤耦合传能效率测试平台

将激光器与入射光纤连接,光功率计与出射光纤连接,入射光纤通过光纤夹具固定,光纤微通道固定在三维调整平台上,出射光纤通过五维光纤调整架固定;调整三维平台,让入射光纤进入选定的光纤微通道内;再通过调整五维光纤调整架,让出射光纤进入选定的光纤微通道。输出的光束也可接入光斑测量仪,观察耦合后的激光能量分布情况。

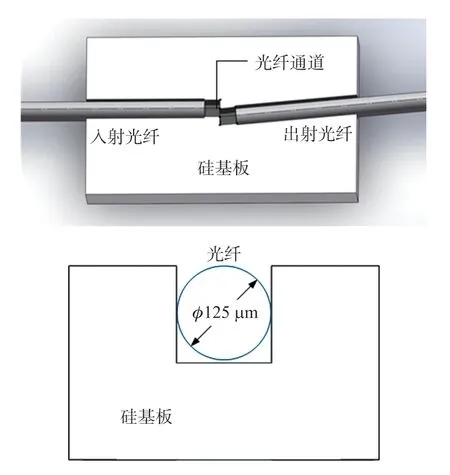

试验需要在图2所示的多种偏移方式下进行大量研究,为了能够更快速精确地固定好光纤,设计了多种系列尺寸偏移的微通道,光纤在微通道内耦合示意图如图4所示。微通道采用硅湿法腐蚀工艺加工,线宽误差在1μm以内,部分加工的微通道如图5所示。

图4 微通道固定光纤示意图

图5 部分光纤微通道图

另外试验所用到的激光器、光纤和光功率计部分性能参数见表1。

表1 激光器、光纤、功率计的基本性能参数

3 对准误差对双光纤耦合传能特性的影响分析

通过调整激光器的工作电流来控制激光器的输出功率P1,用光功率计测量出射光纤的输出功率P2,通过式(1)计算得到传能效率η

调整光纤夹具、三维调整平台及五维光纤调整架,使得光纤进入选定的光纤微通道中,依次更换光纤微通道来控制双光纤耦合时的偏移量。试验测得这个方法的直接耦合传能效率的极限值为90%左右。

3.1 对准误差对直接耦合传能效率的影响分析

依次测试光纤在具有横向偏移、角度偏移和轴向间隙的光纤微通道内的激光传能效率,测试横向偏移和角度偏移时的轴向间隙Z为50μm,激光器输出功率为677 mW。测试和仿真结果如图6所示。

在图6(a)中,双光纤的横向偏移从0μm增加到100μm时,仿真和试验测试的传能效率快速下降到接近零的位置,传能效率与横向偏移量接近线性关系。

在图6(b)中,角度偏移0~5°时,试验的传能效率从82%下降到73%;当角度偏移达到10°时,传能效率已下降到50%。当光纤偏移角度大于5°后,较多入射光纤射出的光束由于光纤偏移角度过大而无法进入出射光纤,传能效率开始快速下降。另外,光纤的数值孔径为0.22,即入射到出射光纤端面的光中,只有入射角小于12.6°的光才能在光纤中发生全内反射而传播,所以偏移角度在12.6°附近时,传能效率的下降速率最快。

在图6(c)中,双光纤间的轴向间隙从30μm增加到100μm时,仿真效率仅下降了约1%;而试验中,传输功率仅从80%下降到76%;轴向间隙增大到800μm,约为光纤直径的8倍时,传输功率下降到34%。实际的光开关应用中,轴向间隙可以保持在100μm内,轴向间隙对传能效率的影响很小。

图6 光纤偏移与传能效率的关系

3种对准误差中,横向偏移对传能效率影响最严重,其次是角度偏移,轴向间隙带来的影响最小。试验测试了100 mW、677 mW、1 W激光功率下,双光纤对准误差对激光传能效率的影响,效率曲线几乎一致,所以1 W的激光功率范围内,激光功率对传能效率的影响很小,可以忽略不计。

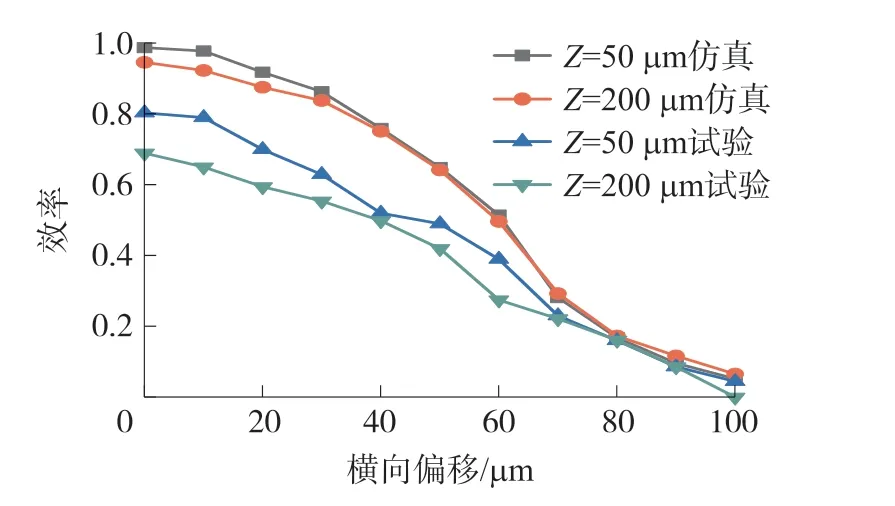

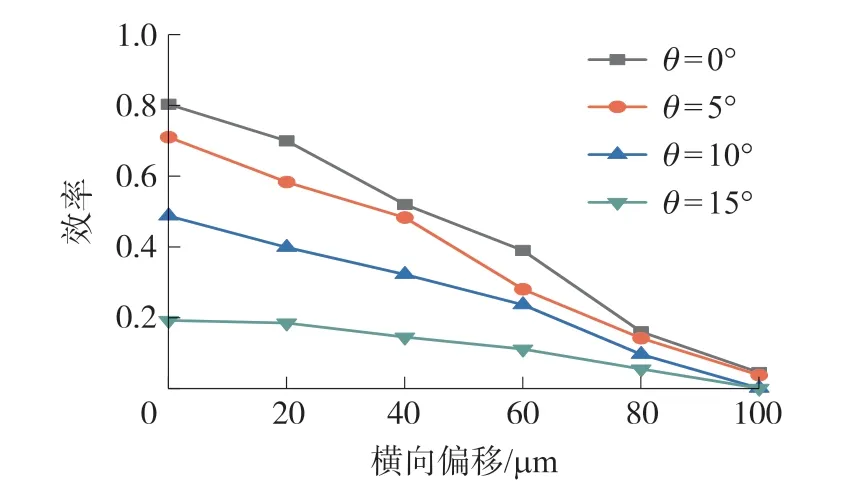

MOEMS光开关中,通过驱动器推动光纤产生横向偏移来实现光纤的通断,故需测试光纤传能效率随横向偏移变化时,轴向间隙和角度偏移带来的影响。利用组合偏移微通道,可以测量轴向间隙、横向偏移和角度偏移3种偏移方式共同作用下的光纤传能效率。设置光纤轴向间隙Z分别为50μm和200μm,试验和仿真得到的传能效率随横向偏移的变化曲线如图7所示。设置光纤轴向间隙Z为50μm,偏移角度θ分别为0°、5°、10°、15°,试验得到的传能效率随横向偏移的变化曲线如图8所示。

图7 不同轴向间隙下横向偏移与传能效率的关系

图8 不同角度偏移下横向偏移与传能效率的关系

图7中,在光纤横向偏移较小时,轴向间隙为50μm和200μm的光纤试验传能效率间有约10%的差异,在光纤横向偏移超过40μm后,两种轴向间隙下测试的传能效率曲线逐渐接近。图8中,随着光纤横向偏移量的增大,不同角度偏移下的效率曲线之间一直有较大差异。在实际光纤通断的过程中,轴向间隙几乎不变,故轴向间隙对传能效率的影响可以忽略;角度偏移带来的影响较大,不可忽略。故在MOEMS光开关的设计中,要保证光纤在对准时有足够小的横向偏移和角度偏移,以免影响激光能量的传输。

传能效率大于40%时,以上测试的试验与仿真结果间的传能效率有较大误差。这是由于仿真得到的激光传能效率是在理想光路条件下的纯理论计算结果,而试验光路中有多种因素,会影响到光能的传输与测量[8]。如光纤耦合端面和输出端面的污染、光功率计测量和读数误差、微通道的加工误差,微通道与光纤之间的配合偏差等,均会影响最终测量到的能量数值。随着传能效率的提高,这些环境因素引起的误差对测量结果的影响越明显。

3.2 对准误差对双光纤耦合光束分布的影响分析

试验中将耦合后的激光输入到光斑测量仪的CCD采集窗口中,采集了双光纤在不同偏移方式和偏移量下的光斑图像,并与仿真结果进行了对比。

仿真和试验测试了1 mW~1 W激光功率下,不同功率下的光斑图像,光斑分布规律一致,所以0~1 W的激光功率范围内,激光功率对光束分布的影响可以忽略不计。试验中使用的CCD相机的感光面积为6 mm*5 mm,为了便于采集和观察激光光斑的分布情况,需要调整感光芯片距光纤输出端面的距离,调整激光器输出的功率,使感光芯片探测到的光斑直径约为3 mm。由于试验测量需要调整激光器功率,所以根据试验采集到的光斑图像可以得出光束的分布规律,但不能作为光斑大小变化的依据。

3.2.1 横向偏移与轴向间隙对输出光束分布的影响设置轴向间隙Z为50μm,调节激光输出能量约为677 mW,并将探测器放置于距出射光纤输出端面约5 mm处,得到横向偏移X分别为0μm、80μm条件下输出光束分布的仿真和测试结果如图9所示。两种偏移条件下仿真和测试光束分布一致性较好,皆为高斯分布。从仿真结果可以得出:随着双光纤间横向偏移的增大,出射光纤输出的光斑形状增大,导致激光能量越来越分散,激光能量密度下降。在实际应用中,若光斑过大,超出起爆器的感光面积,会造成引信安全系统的延迟起爆甚至无法起爆[9]。因此实际应用时要根据起爆器的感光面积,使用扩束透镜或调整起爆器到光纤输出端面的距离。

图9 横向偏移0μm、80μm下仿真和试验输出的光斑图像

轴向间隙Z在50μm、200μm时的仿真和试验光斑分布图像如图10所示。两种偏移量下的光斑大小和分布情况相近。故在50~200μm的范围内,轴向间隙对激光光束分布带来的影响可以忽略。

图10 轴向间隙50μm、200μm下仿真和试验输出的光斑图像

3.2.2 角度偏移对输出光束分布的影响

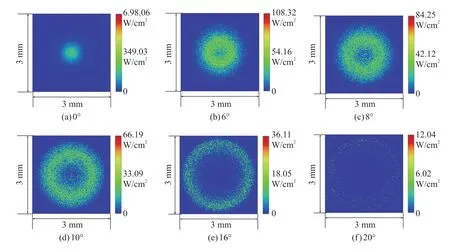

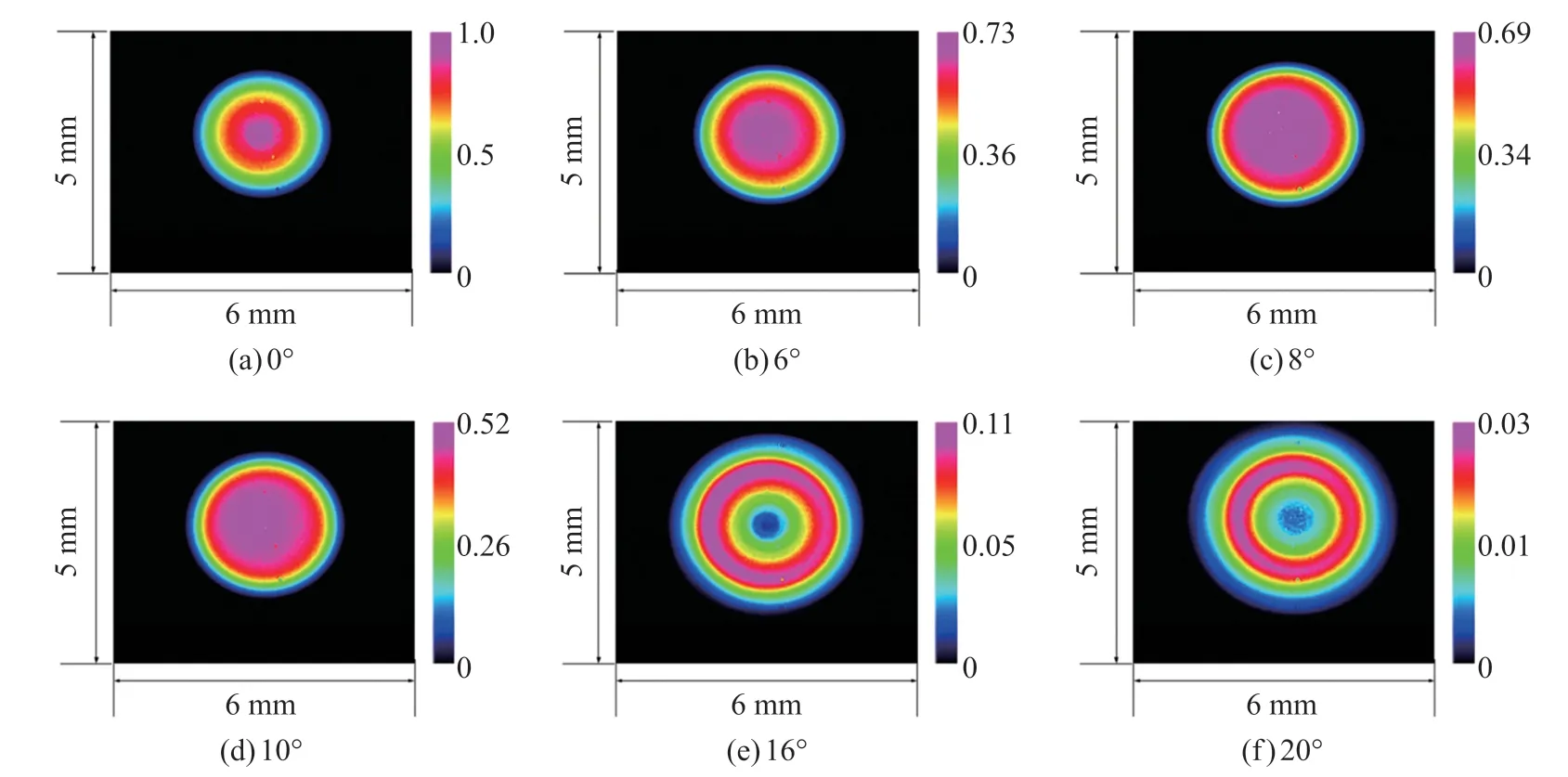

设置轴向间隙X为50μm,偏移角度θ分别为0°、6°、8°、10°、16°、20°条件下输出光束分布的仿真和试验图像如图11、图12所示。光斑在角度偏移方向和垂直于角度偏移方向的长度都几乎相等,截面能量分布集中于一圆环。由仿真结果可以得出:随着双光纤间的偏移角度增大,相当于进入出射光纤的光线入射角变大,输出光束发散角也会增大,圆环的半径增大。随着角度偏移量的增加,输出的激光束逐渐偏离高斯分布,呈环形分布,且光斑面积也在增大,光纤输出激光束质量下降。

图11 不同角度偏移下仿真输出的光斑图像

图12 不同角度偏移下试验输出的光斑图像

4 结束语

采用仿真和试验方法研究了纤芯为105μm双光纤耦合对准误差对开关传能特性的影响。搭建了双光纤耦合传能效率测试平台,测量得到了双光纤直接耦合时光纤偏移量与传能效率间的关系曲线和不同偏移量下输出的光斑图像,试验结果与仿真结果非常吻合,结果表明:

(1)3种对准误差中,横向偏移对传能效率影响最严重,角度偏移次之,轴向间隙带来的影响最小。在移动光纤直接连接型MOEMS光开关中,需要通过控制光纤横向偏移和角度偏移的大小,实现光开关对隔离度和传能效率要求。

(2)横向偏移和角度偏移都会使光斑面积变大,且角度偏移会使输出的激光束逐渐偏离高斯分布,呈环形分布,这将导致激光能量密度下降,造成引信安全系统的延迟起爆甚至无法起爆。

(3)为使光开关处于闭合状态时有更高的传能效率、输出的光束能量密度更集中,在设计光开关时,要为光纤设计限位结构,尽量避免光纤对准时存在角度偏移。研究光纤间不同偏移方式、不同偏移量对传输特性的影响,对MOEMS光开关光纤通断结构的设计提出了要求,为后续光纤直接连接型MOEMS光开关的设计及改进提供了依据。