数控机床高速回转夹具有限元分析

孙 涛

(安徽粮食工程职业学院 机电工程系,安徽 合肥 230011)

0 引言

现代制造技术向着高效率、高精密及柔性化方向发展,对机床夹具提出了高转速、高精度及柔性化的要求[1].在数控机床中,高速回转夹具是最为常用的功能部件,它是机床主轴与工件连接的接口[2-3].在机械加工中承担着将机床主轴的扭矩、转速和旋转精度传递给工件的作用[4].高速回转夹具因具有转速大、传动效率高、结构紧凑、夹紧力大等特点正在被广泛应用[5].然而,高转速的工作特点使夹具在工作时往往伴随着巨大的离心力,导致夹具夹紧力损失,存在夹具夹紧不可靠等安全问题,限制了高速回转夹具的进一步发展[6-7].另外,夹具盘体的结构尺寸、材料对高速回转夹具的力学性能也会产生巨大影响,决定夹具的工作寿命[8].

本文使用ANSYS有限元软件对K55系列高速回转夹具盘体的应力、应变特性进行分析;探究在离心力存在条件下,夹具盘体不同内外径尺寸、材料以及转速对盘体应力、应变的影响;找出夹具盘体的强度薄弱环节以及变形较大位置,为夹具物性参数、工况参数的确定和后续的研究工作奠定基础.

1 高速回转夹具结构

图1是K55系列高速回转夹具的爆炸图[9],该夹具结构主要由推拉环、推拉套、楔心套、盘体、滑座、T形块、挡盖和软卡爪构成.作者将对高速回转夹具进行有限元分析,研究夹具盘体结构不同尺寸、材料和转速对其应力、应变特性的影响.

图1 高速回转夹具爆炸图

2 模型处理与边界条件

2.1 简化几何模型

从图1可以看出该高速回转夹具结构复杂,其中有较多的零部件及装配特征.但其中的圆角、倒角、螺纹孔、定位孔、通油沟槽等特征的存在对夹具的整体力学性能没有较大的影响[10],且在进行有限元分析时会占用较多的资源,使网格划分变得更为复杂[11].为便于有限元分析,将对分析结果影响不大的夹具螺钉、挡盖、密封圈、弹簧等零件省去,在Solidworks中进行建模,简化后的夹具模型如图2所示.

图2 简化后的夹具模型

2.2 几何模型设置

将三维模型导入ANSYS软件中的Static Structural-Mechanical模块,完成几何模型前处理的相关设置.

(1)完成对几何模型中各部分的材料进行设置.夹具盘体及各部分零件材料初始均设置为42CrMo.

(2)连接设置.软爪与螺栓,螺栓与 T 型块,软爪与基爪,基爪与 T 型块,拉杆与楔心套均设置为固定连接[12],限制其相对运动的自由度.基爪两翅的上下端面和卡盘基爪槽的上下端面,基爪楔块外楔面与楔心套的楔形槽外楔面(工作受力面),设置为有摩擦的连接[13].

(3)网格划分.因为夹具体为不规则的几何模型,文中选取ANSYS中的Solid92网格单元进行网格划分.Solid92能够较好地对不规则模型进行网格划分[14],最终生成的网格模型如图3所示.

图3 有限元模型

2.3 边界条件设置

高速回转夹具盘体的结构如图4所示,夹具盘体与机床主轴通过过渡法兰盘进行连接.

图4 夹具盘体示意图

高速回转夹具在进行工作时,夹具盘体会受到杠杆的作用力,由于杠杆在盘体中均匀分布,所以盘体受到杠杆的合力为零.因此在研究盘体内外径尺寸对盘体应力、应变特性的影响时,只需对盘体在空转状态下进行分析,此时盘体只受到高转速的离心力作用,离心力的大小取决于不同工况条件下的转速大小[15].在添加约束时,因为夹具盘体与机床主轴通过过渡法兰盘进行连接,所以限制其Z方向为固定约束即可.由于受到滑轴尺寸的限制,盘体内径尺寸取值范围为100-140 mm,外径变化范围为230-260 mm.

3 结果分析与讨论

将建立的几何模型导入到ANSYS中对夹具盘体进行有限元分析,夹具盘体的初始参数:外径为250 mm,内径为120 mm,材料为42CrMo.设定工作转速为8 000 r/min.在此条件下,得到夹具盘体的应力、应变分布情况分别如图5、图6所示.

图5 夹具盘体应力分布情况

图6 夹具盘体应变分布情况

从图5可以看出在此参数条件下,夹具盘体最大应力处出现在滑座与杠杆交界处的小区域内,且该区域靠近夹具盘体的中心;盘体的最大应力值为1 310 MPa,超出了材料的屈服极限[16],盘体发生了塑性变形.从图6可以看到,盘体的最大变形发生在夹具盘体的前端面位置,最大变形量为0.133 mm,对夹具的定位精度会产生影响.因此,在转速8 000 r/min条件下,夹具盘体所受离心力较大,超出了夹具盘体应力、应变极限,夹具失效.

值得注意的是,夹具盘体的应力、应变特性不仅受工作转速的影响,盘体内外径尺寸、材料对其应力、应变特性也存在影响.

3.1 盘体内径尺寸的影响

基于以上分析过程,在不同转速下,外径一定,改变盘体的内径尺寸.根据分析结果,绘制出盘体最大应力值在不同转速下随盘体内径尺寸变化曲线如图7所示,最大应变值在不同转速下随盘体内径尺寸变化曲线如图8所示.

从图7可以看出,转速的变化对夹具盘体最大应力值具有较大影响,当转速达到8 000 r/min时,此时夹具盘体已超过或接近盘体材料42CrMo的许用应力值,盘体失效.说明离心力在夹具高速旋转时对夹具的安全性能起到重要作用,因此在进行夹具设计时,如何对离心力进行补偿是后期需要考虑的重要问题.另外,在不同的转速下,夹具盘体所承受的最大应力值均随内径尺寸的增加而上升,因此合理的内径尺寸对夹具盘体的受力也存在重要影响.

从图8中可以发现,盘体外径相同的条件下,盘体最大应变随着内径尺寸的增加逐渐增大,且内径变化越大其最大应变变化趋势越大.盘体外径为 250 mm时与外径为254 mm时,相同内径下最大应变基本相等.在转速达到8 000 r/min时,夹具盘体的最大应变最小也高于0.1 mm,对夹具的工作精度产生了影响.

图8 夹具盘体在不同转速下最大应变随内径尺寸变化情况

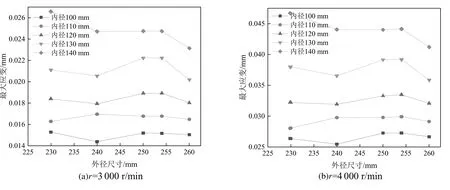

3.2 盘体外径尺寸的影响

同上所述,对夹具盘体在不同转速下,内径一定,改变盘体的外径尺寸进行分析.根据分析结果,可以绘制出盘体最大应力值在不同转速下随盘体外径尺寸变化曲线如图9所示,最大应变值在不同转速下随盘体外径尺寸变化曲线如图10所示.

图9 夹具盘体在不同转速下最大应力随外径尺寸变化情况

图10 夹具盘体在不同转速下最大应力随外径尺寸变化情况

从图9可以看出,在夹具盘体内径尺寸为140 mm时,外径尺寸在230-240 mm范围内变化时,夹具盘体所受的最大应力值有下降趋势;外径在240-260 mm范围内变化时,盘体最大应力又有所上升.此现象是由于外径尺寸在230-240 mm范围内盘体杠杆孔壁壁厚较小,而在240-260 mm范围内盘体杠杆孔壁壁厚逐渐增加,因此最大应力变化缓慢.可见,盘体杠杆孔壁壁厚对盘体的受力也存在重要影响.

从图10可以看出,当夹具盘体内径为110 mm,外径在230-240 mm范围变化时,盘体的最大应变缓慢增加;外径在240-260 mm范围变化时,夹具盘体最大应变出现减小趋势.其他几种内径尺寸的变化趋势基本相同.

3.3 盘体材料的影响

高速回转夹具盘体的材料属性对其应力、应变特性以及夹具的工作性能也会产生重要影响.本文分别选用45钢、40Cr、42CrMo、铝合金(2014)及Cerme TiC-10作为夹具盘体材料进行分析,其各自的物理属性[17-18]如表1所列.

表1 各材料的物理属性

在进行ANSYS分析时,改变盘体的材料属性,根据分析结果,可以绘制出不同材料的夹具盘体最大应力值随转速的变化曲线如图11所示,最大应变值随转速的变化曲线如图12所示.

从图11可以看出,随着夹具转速的增大,不同材料的夹具盘体所产生的最大应力值均呈现出增大趋势.45钢、40Cr和42CrMo 3种材料的增加趋势几乎相同,均呈迅速上升趋势,说明其最大应力对转速变化十分敏感;铝合金(2014)的变化趋势最小,Cerme TiC-10次之.高速回转夹具的工作环境对夹具转速具有较高的要求,夹具所能够适应的转速越大,越有利于高速加工.另外,由于铝合金的硬度较低,因此从应力变化角度来看Cerme TiC-10材料最适合最为高速回转夹具的盘体材料.

图11 不同材料盘体最大应力值随转速变化情况

从图12可以看出,文中所列出的5种材料盘体应变变化随转速的增加均呈迅速上升趋势,Cerme TiC-10变化最为明显,但是在极限转速内盘体的应变数值较小,对盘体几乎没有影响.因此,Cerme TiC-10材料为高速回转夹具盘体的最佳理性材料.

图12 不同材料盘体最大应变值随转速变化情况

4 结论

采用ANSYS有限元软件对高速回转夹具进行了分析.分别研究了在离心力存在条件下,夹具盘体内外径尺寸、材料以及转速对盘体应力、应变特性的影响.

(1)夹具盘体端面变形较大,杠杆与滑座交界面处的局部应力较大,存在应力分布不均的现象,降低了夹具的精度及工作品质,为后期的结构优化设计和失效分析提供借鉴.

(2)分析结果为高速回转夹具的强度设计提供了依据.颗粒增强钛基复合材料Cerme TiC-10可以作为盘体的理想材料,使盘体具有较好的力学性能.

(3)夹具盘体的应力、应变特性对夹具的定位误差也会产生重要影响,有待后期进行一步研究.