富水粉砂层安全注浆加固的实验研究及在城市隧道中的应用

覃剑文,田月明*,陈友勇

1.广西地质环境监测站,广西 南宁 530201

2.山东齐鲁社会保障服务有限公司,山东 济南 250100

城市隧道大部分都设计在交通路面下,沿城市地面道路延展,埋藏较浅。有的隧道洞体位于填砾层、松散的土层、富水砂层、不稳定的砾石层等复杂松软地层内,开挖时往往出现围岩变形失稳、坍塌、地表沉陷、涌水突泥等环境地质问题。超前预注浆加固是保证隧道开挖安全性的必要措施之一。在地面钻孔并对隧道围岩进行超前预注浆加固,不仅可以有效解决注浆与开挖两道工序的矛盾,而且在材料运输、浆液配制、注浆效果检查、多面同时作业等方面,超前预注浆加固与洞内注浆加固相比具有明显的优势。

在注浆加固机理上,张连震[1]研究了地铁隧道富水砂层内浆液的扩散机理,提出了渗透与劈裂─压密两种注浆模式。张红军[2]针对隧道开挖面失稳破坏机理及注浆加固控制对策,建立了地表变形控制与实时注浆参数动态响应机制;在注浆对控制隧道围岩变形上,温忠义[3]等利用隧道两侧垂直和斜向注浆孔灌注化学浆和双液浆对溶(土)洞进行了加固。郦亮等[4]经试验与数值模拟,提出了注浆孔在距隧道近的工况下注浆效果最好的结论。王康任等[5]在基岩内施工了截水注浆帷幕,消除了压扭型破碎带给隧道安全带来的严重威胁。张鸿勇等[6]经数值模拟得出了注浆对隧道水平收敛恢复比例的影响呈非线性减小的结论。鞠凤萍[7]针对隧道错台变形问题,提出了理论预测、设计模拟、效果评价的方法体系;在注浆加固工艺上,宋兴弟[8]为实现对隧道溶洞及红黏土的注浆加固,研究了水泥砂浆和水泥浆的配比、注浆压力、注浆量等技术参数。于亚玫[9]通过理论分析及现场试验,克服了地下水及地面沉降的影响,研究了注浆浆液的渗入能力、稳定性和析水性,使水泥─水玻璃浆液在帷幕注浆中得到良好的应用。

研究小组为达到形成隧道顶部拱形的注浆加固有效区域,且不破坏地下管线和路面结构的目的,借鉴上述研究成果后,结合济南市某隧道治理段粉砂围岩具有结构松散、富水且湿陷性的特点,在现场对注浆钻孔的布置方式、注浆浆液类型及注浆参数等进行了实验研究,取得了较好效果,并在全线进行推广应用。

1 实验研究背景及主要内容

1.1 工程概况

济南市某隧道为双线浅埋暗隧道,全长3.26 km,基底深10.5~17.5 m,全线暗埋段共长2.76 km。研究小组拟对K2+680─920 开挖高风险段进行地面超前预注浆加固,该段隧道上覆粉质粘土层、粉砂层,因雨水渗入,导致管道泄漏,局部地段富水。根据设计方案,隧道顶部要形成3 m 厚的注浆加固拱形区,而且注浆操作不能破坏地下管线及路面结构。研究小组选择了YK1+680─710 里程段进行了注浆实验,经探测,该段相对其他加固段富水性更强,且分布有较强的集中富水区,富水的粉砂岩自稳能力差,给隧道开挖带来的安全风险更高,而且实验区域地表变形隆起。因此,研究小组认为对其进行加固实验更具有代表性和推广价值。

1.2 水文地质与工程地质

隧道沿线地下水类型有第四系松散岩类孔隙水、辉长岩风化裂隙水、灰岩岩溶裂隙水。注浆治理段隧道地下水为第四系松散岩类孔隙水及辉长岩风化裂隙水的混合水,二者水力联系密切,主要含水层为第四系下部粉砂、碎石土及辉长岩风化带。研究小组在勘探期间测得地下水静止水位埋深为6.1~9.2 m,相应标高为46.38~52.30 m,水位由南向北逐渐降低。注浆实验段隧道地下水位埋藏较深,低于注浆加固地层。受注地层中的水主要来源有雨水入渗、污水管和雨水管道渗漏、自来水管爆裂渗漏和地下水。

隧道地层自上而下分别为:杂填土、湿陷性黄土、粉砂、粘土(碎石)和石灰岩。实验段隧道顶部注浆治理层位主要以粉砂层为主,部分为湿陷性黄土和碎石。粉砂为深灰色,主要由粉砂及黏粒组成,角砾含量为2.8%,砂粒含量为65.3%,粉粒含量为26.7%,黏粒含量为5.2%,分选性好,颗粒均匀,渗透性好,结构松散富水,被动水携带能力强。研究小组在富水区进行钻孔施工,泥水喷出、漏风、串风现象非常严重,这说明实验段地层已被水侵蚀破坏,产生了一定的塌陷并处于富水状态。

1.3 实验主要内容

隧道如果在富水砂层内开挖将导致富水砂层严重失稳,引发涌水、涌沙和坍塌等,因此,必须对富水粉砂层进行注浆加固,提高该层的整体强度和稳定性,减少其渗透性,保证隧道安全。

(1)研究小组对地面注浆钻孔的分布、终孔深度以及钻孔内的注浆段距进行选择。实验必须在隧道顶部形成3m厚的拱形注浆加固区,并通过注浆效果检验和隧道开挖来验证注浆浆脉的扩散形态、加固质量和拱形加固区的开挖稳定性。

(2)利用瞬变电磁法、直流电法等综合物探手段,对预注浆加固前后地层内富水性的差异性、地下管线分布等情况进行探查与分析。

(3)受地下管线的影响,地面钻孔难以按照均匀等距分布的常规思路进行布置,实验必须要在完成内容(1)的同时,根据地下管线的分布和埋藏深度情况避让施工。所有钻孔必须均匀控制整个注浆区域,既要无盲区、无漏点,又要安全、准确地完成速凝浆液的输送工作。

(4)实验需调整适宜的安全注浆参数,既保证浆液在受注地层内的扩散范围,又必须满足不破坏地下管线、不造成地面开裂、不造成隆起事故等要求。

2 现场实验

2.1 注浆实验钻孔的布置及钻孔结构

研究小组调查探明了实验段地下管线的分布规律及准确位置,地面注浆实验钻孔均须在管线间布置和施工。

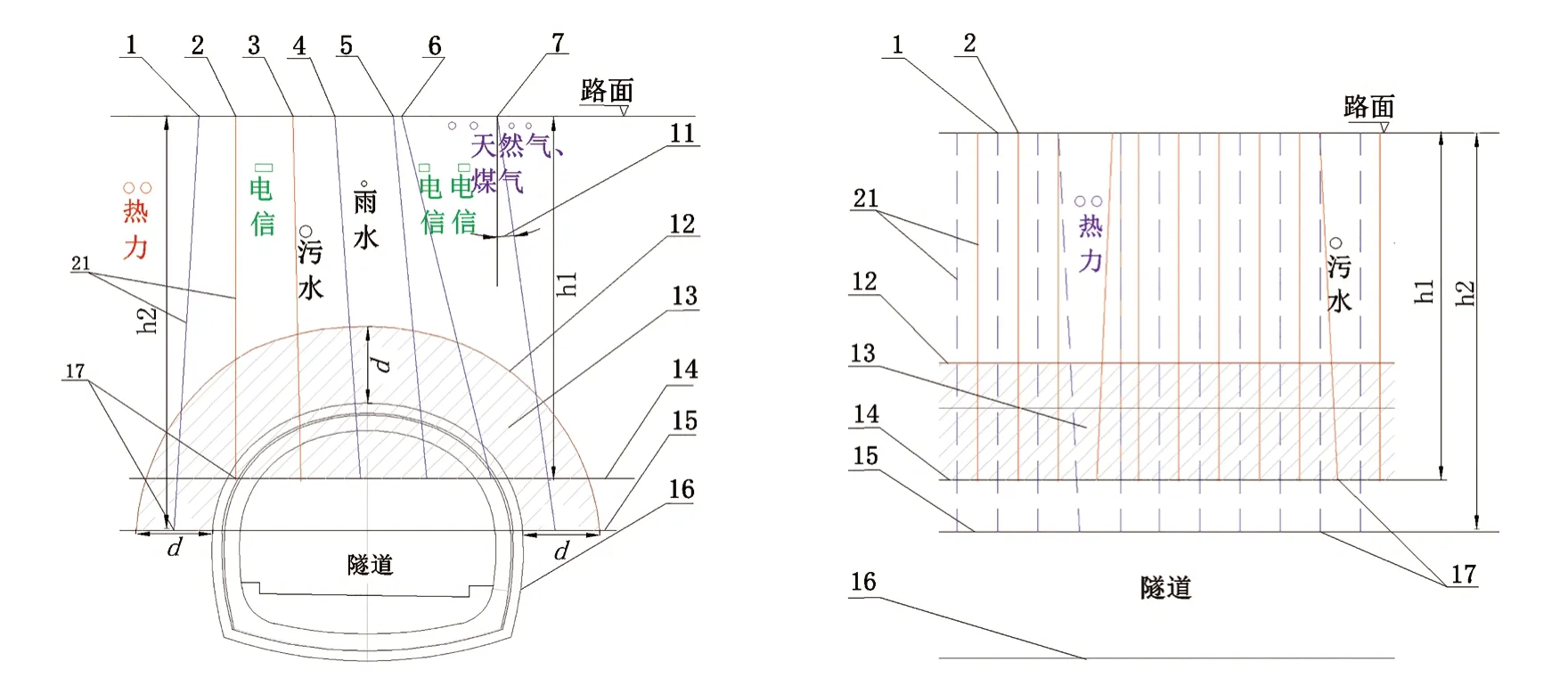

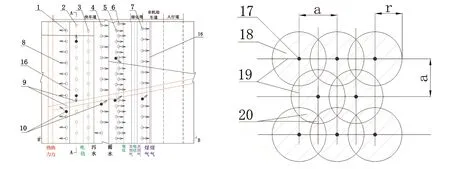

实验采用了避障注浆钻孔和常规钻孔相结合、垂直钻孔和定向斜孔相结合的方式,保证注浆钻孔按照浆液扩散半径使各钻孔终点能均匀分布在拱形注浆区域的底面上。以钻孔终点为参照,调节钻孔在地面的开孔点位,终孔点位数和开孔点位数必须相等且为钻孔数量,做到开孔点位和终孔点位一一对应,开孔点位和终孔点位的连线即为钻孔轨迹。调节地面开孔点位是为了使钻孔轨迹避开地下管线,也称为避障钻孔。其他钻孔为常规钻孔,避障钻孔可以为垂直孔,也可以为斜孔,如图1、图2 所示。

图1 隧道上覆土层注浆加固范围横断面和沿隧道纵向剖面示意图

注浆过程中,研究小组根据同深度相邻钻孔的串浆方向及孔径,求得注浆压力下的浆液扩散距离,即为注浆钻孔的有效布距。经实验最终确定采用单孔浆液扩散半径1.5 m,相邻钻孔间距2 m 的布孔方式。相邻钻孔终孔点位间距为2 m,如图2 所示。

为达到在隧道顶部形成3 m 厚的拱形注浆加固区的目的,隧道开挖轮廓线内的实验钻孔终孔深度需为10~11.5 m,隧道开挖轮廓线两侧钻孔深度需为12~13 m。研究小组拟使用钻孔直径为90 mm,下入42 mm 的注浆钢管和直径为95 mm,长度为1.5 m 的膨胀式止浆塞,膨胀式止浆塞可以保证浆液在拱形注浆加固区内扩散并留存。地面注浆加固钻孔的布置及浆液扩散范围原理如图2 所示。

图2 实验注浆钻孔布置及浆液扩散范围交圈示意图

2.2 注浆参数的实验选择

根据经验,土层除因围岩湿陷性及开挖扰动产生的裂隙或因沉陷出现的脱空空间内能注入较多量浆液外,其他区域难以注入较多量的浆液。砂层结构松散,单液浆难以在钻孔周边产生、留存较大的固结体,采用单液浆进行加固效果不明显。实验区需采用高压挤密─劈裂方式结合速凝浆液能够压入浆液进行加固,但这种方法产生的相对高压又有可能对地下管线和路面结构层产生破坏。

研究小组选择较小流量,并能提供较高挤密劈裂压力的注浆泵进行实验。现场实验选择了2TGZ-60/210 高压双液注浆泵,选取16L/min、36L/min 两个档位分别注浆。为减少浆液的过渡扩散,做到对注浆的可控,实验选用了水泥─水玻璃浆液,水泥浆密度控制在1.5 g/cm3左右,水玻璃浆液浓度为35Be,模数为2.6。研究小组分别使用水泥与水玻璃体积比为1 ∶1、1 ∶2 的浆液进行多组实验,注浆过程中密切监测路面的变化及相邻钻孔之间的串浆情况。经统计,实验中造成路面结构层隆起变形的最大注浆压力1.0~1.2 MPa。

实验结果表明,当水泥浆液密度为1.45~1.60 g/cm3,水泥、水玻璃体积比为1 ∶1,注浆泵量为16 L/min,且注浆终压控制最高为0.8 MPa 时的注浆参数安全有效,注浆效果良好,浆脉分布均匀饱满。

3 工程应用

为进一步推广注浆实验取得的结果,研究小组对隧道K2+680─920 里程段双线进行了注浆加固,左右双线共注浆加固长度800 m,实现了对隧道顶部拱形的注浆加固。

结合不同区段水文地质和工程地质的差异性,以及开挖暴露面稳定和浆脉分布情况,研究小组适当调整了注浆工艺及其参数。比如经对注浆区域的隧道开挖暴露面观察,在看不到浆脉的区域时重新设计钻孔并补充注浆的情况下,把注浆钻孔延伸到开挖轮廓线内;再比如在黄土或粘土层内注浆时,加强路面变形监控两侧密度,在路面变形可控范围内把注浆压力提高到1.2~1.5 MPa。

在浆液使用上,部分区域采用了浓稠的单液水泥浆。在湿陷破坏区域,采用单液水泥浆和水泥─水玻璃浆液相结合的交替式注浆工艺,适当延长混合浆液的初凝时间,以提高浆液的扩散性。

4 结语

(1)实验表明,在地下管线间隙布设避障地面钻孔,利用垂向孔和定向斜孔相结合的方式,在注浆加固边界线外止浆,可使钻孔得到控制并形成良好、稳定的拱形注浆区域。

(2)注浆层位底部为基岩及风化裂隙,浆液扩散流失较少,因此应重点限制注浆区域的顶部浆液扩散,钻孔结构必须有良好的止浆措施才能满足注浆要求。

(3)在富水粉砂层内注浆时,应按照挤密─劈裂注浆机理,在注浆加固区域最终形成众多互相交叉的树根状浆脉体,以保证被加固围岩的抗渗性、整体强度和开挖稳定性。研究小组建议,在类似水文地质条件和埋深条件下对城市隧道进行加固时,对粉砂层的注浆工艺可选用水泥浆液密度平均为1.50 g/cm3,水泥与水玻璃体积比为1 ∶1,注浆速率为20 L/min左右,最高注浆终压为产生变形时压力的0.8倍等参数。