特大断面矩形隧道掘进机关键系统设计与应用

——结合嘉兴市长水路下穿南湖大道项目

贾连辉, 谌文涛, 范 磊, 袁 征

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

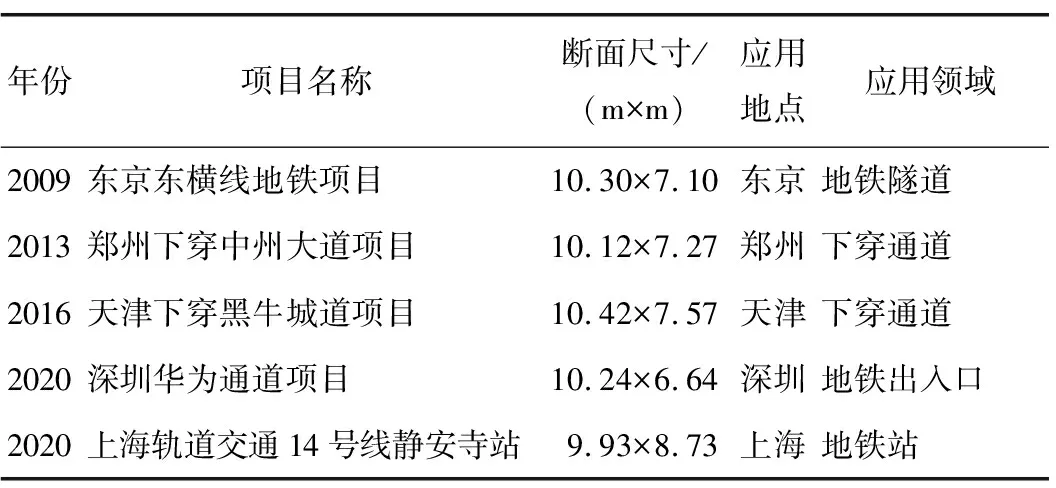

矩形顶管工法以其断面利用率高、空间适应性强、施工成本低以及环境友好等特点,已广泛应用于城市下穿隧道、地下综合管廊、地下停车场等地下空间开发工程中[1]。矩形掘进机最早于20世纪70年代应用于日本,涉及地下铁道区间、车站及地下综合管廊等工程,断面尺寸范围为2.10 m×2.10 m~11.96 m×8.24 m,其中最大断面应用于2011年的东京相模纵贯川尻隧道工程。自2005年以来,随着矩形顶管施工的不断深入,国内逐渐具备矩形掘进机自主设计、生产能力,设备断面尺寸为2.2 m×2.2 m~10.42 m×7.57 m,其中最大断面掘进机应用于2016年的天津下穿黑牛城道项目[2-4]。

依据国际隧道协会(ITA)对隧道横断面的划分标准,开挖断面面积50~100 m2的为大断面隧道,面积大于100 m2的为特大断面隧道。目前,国内外在大断面矩形掘进机设计及应用领域已基本成熟,见表1,但特大断面矩形掘进机尚无案例。

随着我国城市基础设施建设的深入推进,大跨度城市地下空间建设需求逐渐增多。在城市下穿隧道建设领域,由于受设备限制,隧道顶管法施工多局限于双车道[5],而城市主干道路多为3车道及以上,因此,研制出适用于下穿城市主干道路的特大断面矩形掘进机,对促进城市快速路网等交通基础设施建设具有重要意义。

表1 国内外矩形掘进机应用典型案例

应用于3车道的矩形隧道掘进机,断面跨度达到15 m级,相较于10 m级大断面矩形掘进机,横向跨度尺寸增加50%,断面面积增加100%,设备面临开挖系统、盾体、出渣等关键系统设计难题。同时,在施工过程中,特大断面主机易产生背土、姿态偏离以及滚转等问题,影响掘进沉降及姿态控制[6]。目前,矩形掘进机工法及设备理论研究主要基于大断面矩形隧道施工项目,如顶管施工扰动引起的地表沉降对周围构筑物影响,顶力计算,土体改良技术,减摩技术,背土效应等[7-8];设备方面,许有俊等[9]对矩形顶管多刀盘转矩进行理论与工程应用对比分析;因此,对于特大断面矩形掘进机的(15 m级)研制及应用尚处于空白。

本文依托嘉兴市长水路下穿南湖大道项目,对特大断面矩形掘进机整机关键系统设计及工程应用关键技术进行探究。

1 依托工程概况

1.1 项目概况

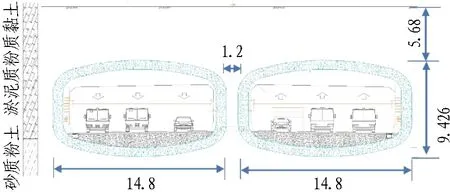

该项目位于嘉兴市快速环线南段——长水路下穿南湖大道暗挖段,顶管隧道长度为100.5 m,纵坡5‰,为双向6车道设计。隧道横断面尺寸为14.8 m×9.426 m,相邻隧道间距1.2 m(见图1),穿越地质为素填土、粉质黏土、淤泥质粉质黏土,覆土厚度为5.68~6.54 m。

图1 隧道横断面设计(单位: m)

1.2 基本横断面分析

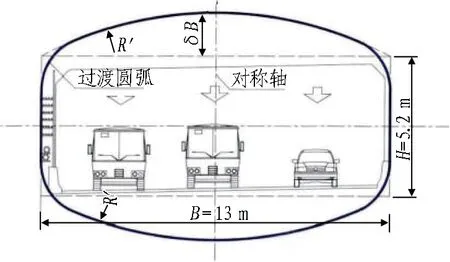

顶管管节宽度越大,发生整体背土效应破坏的顶程越短[6]。特大断面矩形隧道断面设计时,在满足隧道限界的前提下,为防止浅覆土背土效应、减小顶推力、降低管片质量以及增加结构强度,一般需要对矩形断面采用上下起拱的设计。根据地下道路机动车道规范要求以及现行《城市地下道路工程设计规范》,取3车道隧道宽度B=13 m,高度H=5.2 m,如图2所示。隧道起拱及圆角尺寸满足式(1):

(1)

式中:R′为顶部圆拱半径;B为内轮廓净宽;δ为矢跨比,取0.14[10]。

图2 断面内轮廓尺寸

2 矩形掘进机关键系统设计

2.1 开挖系统设计

2.1.1 刀盘分布及分组控制技术

2.1.1.1 多刀盘分布设计方法

矩形掘进机通常采用中心回转式以及偏心摆动式组合刀盘,其中中心回转式刀盘适用于管线情况较复杂、沉降量要求控制严格的隧道工程,多应用于软土、砂卵石地层[11]。根据该项目地质、覆土以及地下管线分布情况,选择中心回转式刀盘。依据现有大断面矩形掘进机的中心回转式刀盘分布设计,不同长宽比刀盘分布形式通常设置为3前3后或3前4后等,但对于特大断面(123 m2)中心回转式刀盘开挖系统的刀盘分布形式目前尚无案例。

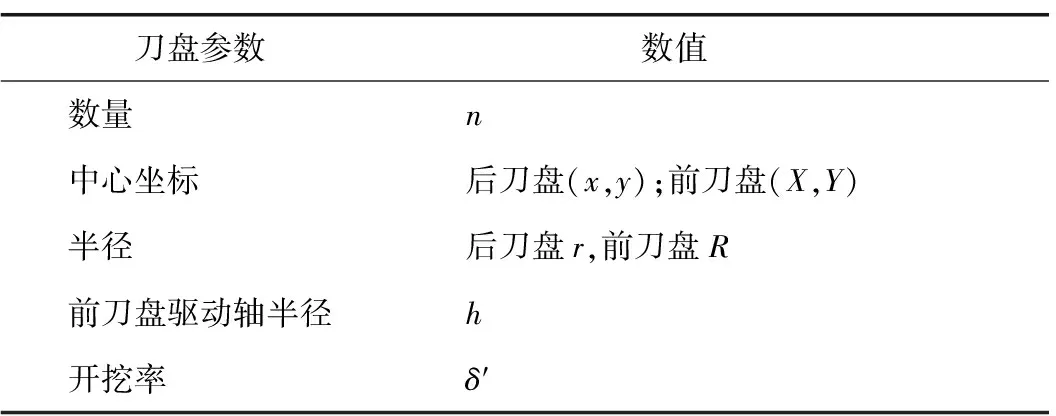

特大断面开挖系统设计主要面临大跨度下左右土舱压力不平衡以及掌子面失稳等问题。开挖系统设计需要在保证断面开挖率的前提下,提高渣土流动性以及掌子面稳定性。对于本项目的矩形断面(上下起拱带圆角),采用目前世界上已有的刀盘布置拟合分布法无法满足设计要求。为得到适用于本项目断面的最优刀盘分布形式,根据刀盘分布控制参数建立边界条件,采用迭代算法利用MATLAB进行求解。刀盘分布控制参数见表2。

表2 刀盘分布控制参数

刀盘分布边界条件为:

n={10,11,12,...,16};

(2)

(3)

(4)

(5)

R,r=(1,1.1,1.2,...4.9,5);

(6)

(7)

该计算模型设定刀盘数量n(10~16)依次进行迭代,其中,刀盘中心坐标位置保证刀盘轮廓在开挖轮廓内,刀盘半径取值范围为1 000~5 000 mm,前刀盘驱动轴直径保证与后刀盘轮廓无干涉;为保证姿态平衡,刀盘为左右对称布置形式。依据上述条件,利用MATLAB以开挖率δ′最大为最优解进行迭代计算,其中刀盘中心坐标迭代间隔为200 mm,刀盘半径迭代间隔为100 mm。

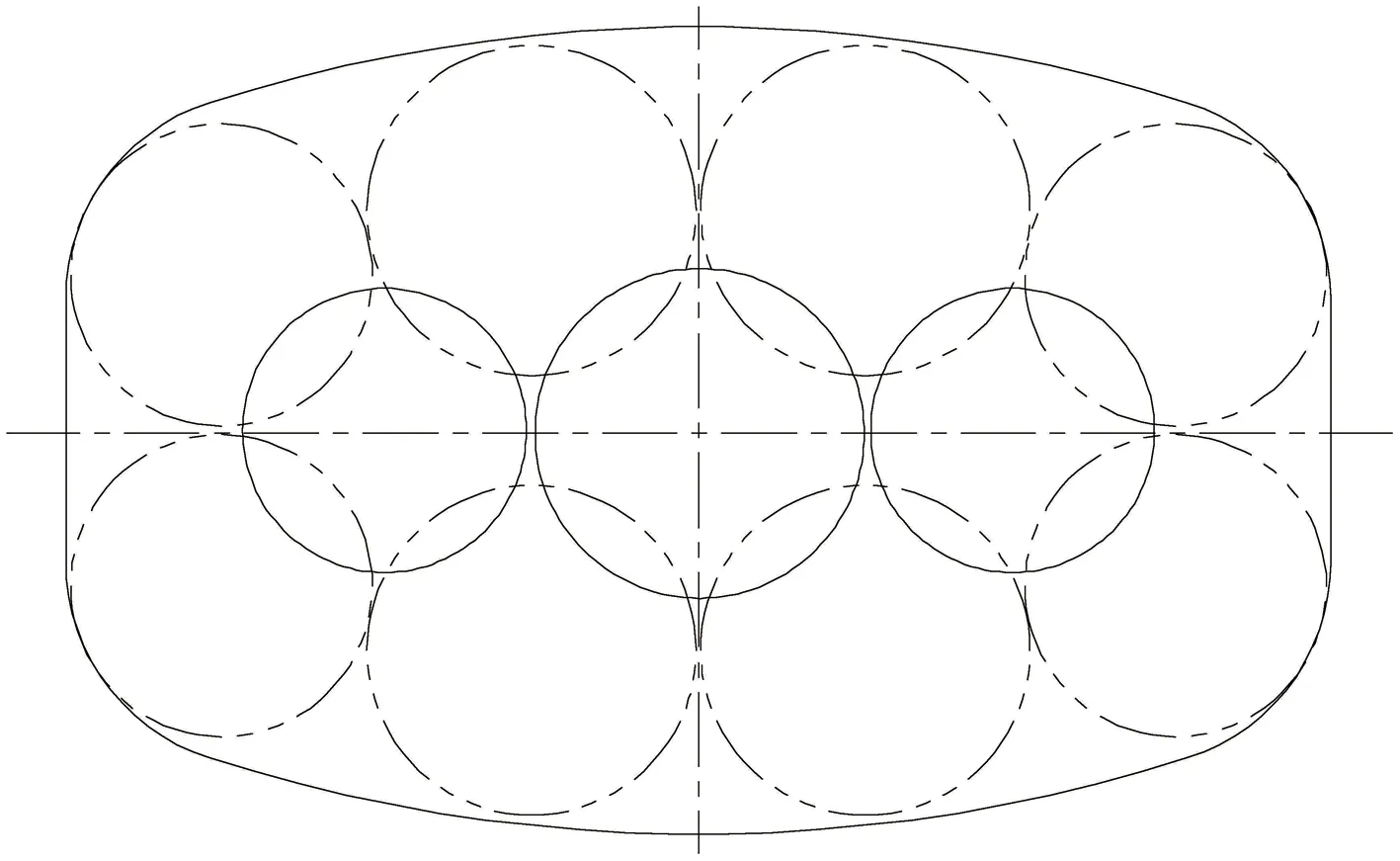

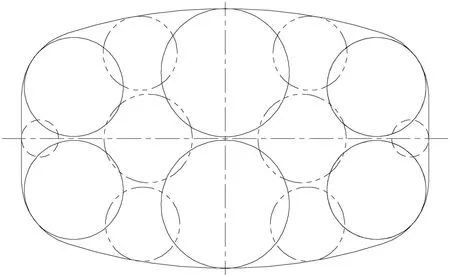

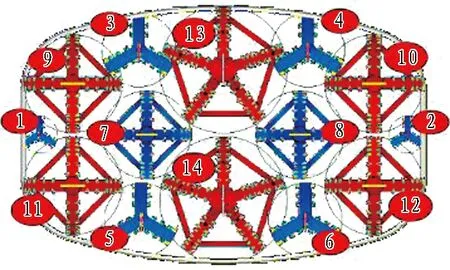

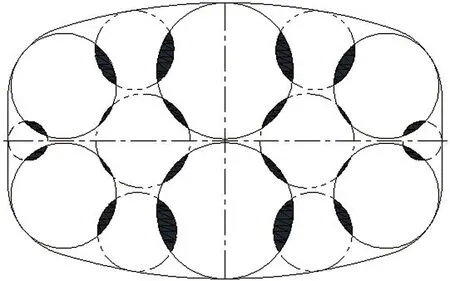

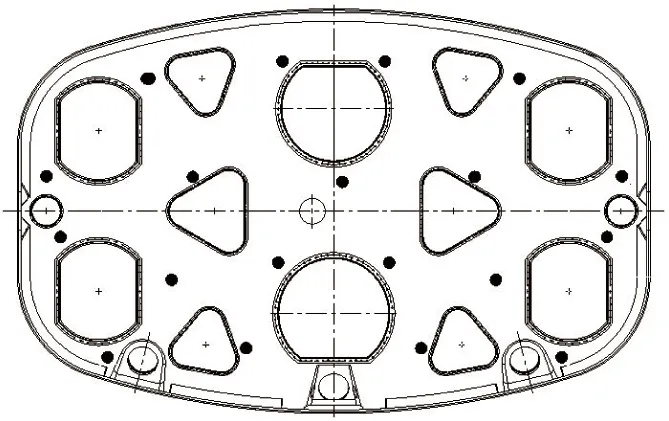

根据计算结果,11刀盘方案(见图3)及14刀盘方案(见图4)开挖率能够达到89%。对2种方案进行分析比对,为满足盾体分块以及渣土流动性要求,选取14刀盘开挖形式,其中1—8号为后刀盘,9—14号为前刀盘,刀盘分布见图5。

图3 11刀盘分布形式

图4 14刀盘分布形式

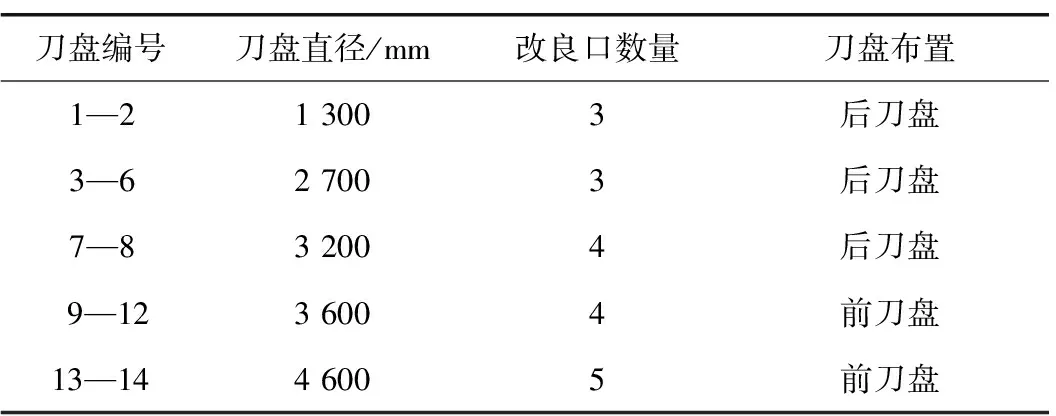

刀盘设计模拟参数见表3。刀具根据项目地质情况采用切刀+鱼尾刀形式。

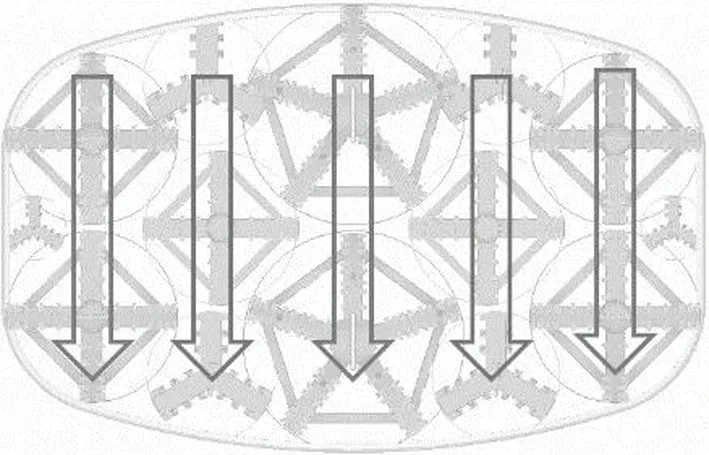

刀盘整体开挖率为89%,渣土搅拌率为70%,满足大跨度开挖率及渣土流动性需求;前后刀盘交错成列布置形成5条向下的渣土流动通道(见图6),并结合三螺旋输送机设计保证渣土流动性;此外,9—14号前部大刀盘对大跨度掌子面具有支撑作用,保证其稳定性。

图5 刀盘分布图

表3 刀盘设计模拟参数

图6 开挖系统渣土流动通道

2.1.1.2 多刀盘协同控制方法

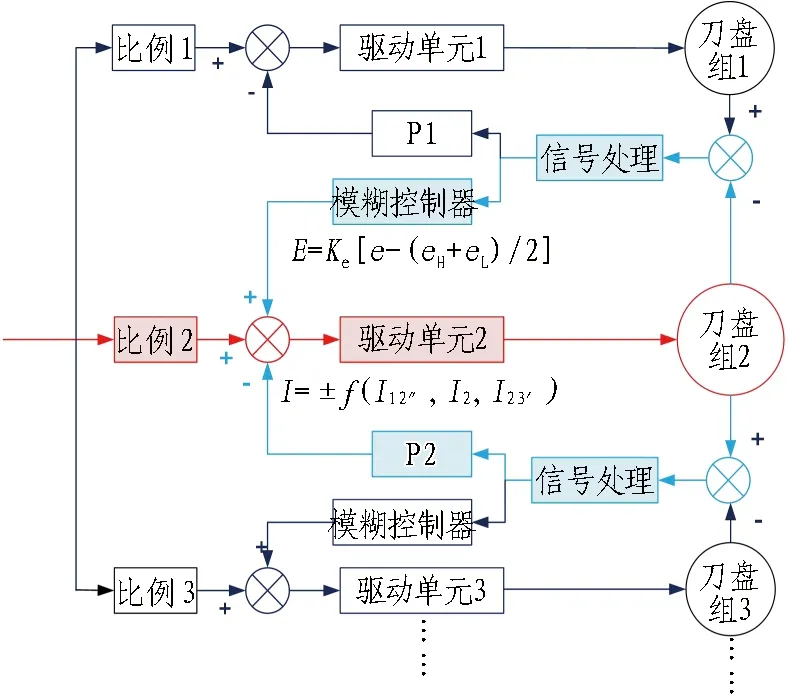

相较于圆形掘进机,多刀盘开挖系统由于转矩不平衡,容易造成特大断面矩形掘进机姿态偏转。为保证刀盘转矩平衡,减少姿态偏转,需对刀盘进行分组控制。多电机驱动系统的协调控制一直是运动控制研究领域的重要课题,被广泛应用于制造与生产过程中的自动化控制系统中[12]。矩形掘进机刀盘在正常开挖顶进过程中,需要保证同组对称刀盘转速相同,转向相反;当遇到特殊地质时,根据转矩反馈对同组刀盘进行转速及转矩调整,防止转矩不平衡造成主机滚转。根据上述矩形掘进机刀盘控制要求开发多刀盘协同控制系统,多刀盘分组控制方法见图7。现场应用过程中,左、右两侧转矩波动控制在10%以内,有效地控制了主机姿态滚转,降低了对地层的扰动。

P1、P2为各电机驱动单元之间的误差补偿控制器。

2.1.2 多刀盘驱动转矩计算方法

2.1.2.1 单刀盘驱动转矩计算方法

通常,掘进机刀盘的转矩计算参考日本盾构隧道标准规范建议的土压平衡式盾构刀盘转矩经验计算公式

T=αD3[13]。

(8)

式中:T为刀盘总转矩;α为转矩系数,α=α1α2α3(其中,α1为支撑系数,α2为土质系数,α3为稳定掘削转矩系数);D为刀盘直径。

2.1.2.2 多刀盘驱动转矩计算方法及优化

范磊等[14]对组合刀盘进行回归分析,得到多刀盘转矩系数计算公式

α=-14×D+42+α[1-(1-D/2)/h′]。

(9)

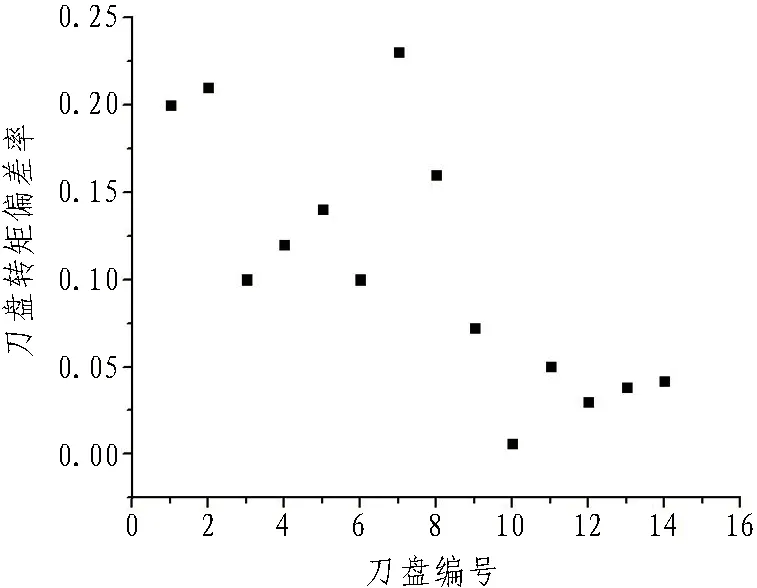

式中h′为刀盘深度。根据该计算公式对表3的5种直径的刀盘进行计算,得到实际转矩与理论转矩偏差,如图8所示。

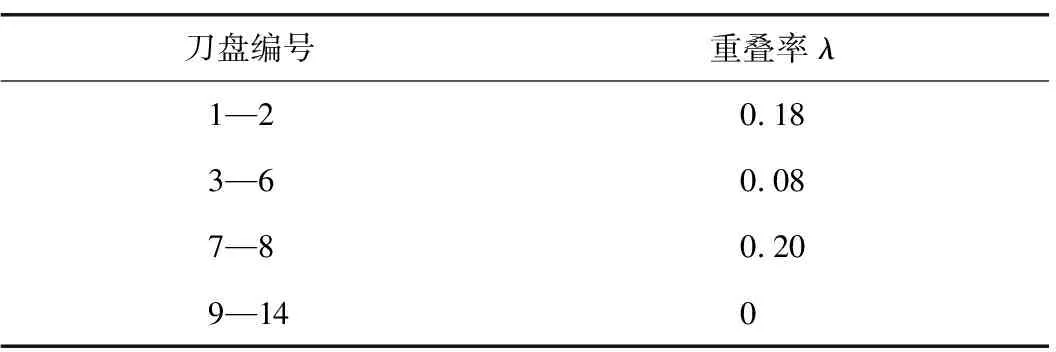

由图8可知,1—8号刀盘偏差较为明显,且均为后刀盘。根据刀盘开挖工况,当前刀盘开挖完成之后,由于前、后刀盘存在开挖重叠区(见图9),后刀盘开挖面比理论小,因此引入后刀盘重叠率对后刀盘转矩进行修正计算。根据计算结果,刀盘重叠率λ见表4。

图8 刀盘转矩偏差

图9 前后刀盘重叠示意图

表4 刀盘重叠率

对1—8号刀盘,在原有公式基础上乘以重叠率影响系数,则

α=-14×D+42+α[1-(1-D/2)/h′](1-λ)。

(10)

刀盘转矩优化后,对转矩计算结果进一步比对,如图10所示。

图10 刀盘转矩优化后的偏差

由图10可知,在引入重叠率后1—8号后刀盘转矩计算偏差率在10%以内。由此可见,重叠率与后刀盘转矩相关性较高。因此,前后组合式多刀盘转矩计算可参照转矩系数修正后的式(8)进行计算。

2.2 大跨度盾体结构设计及优化

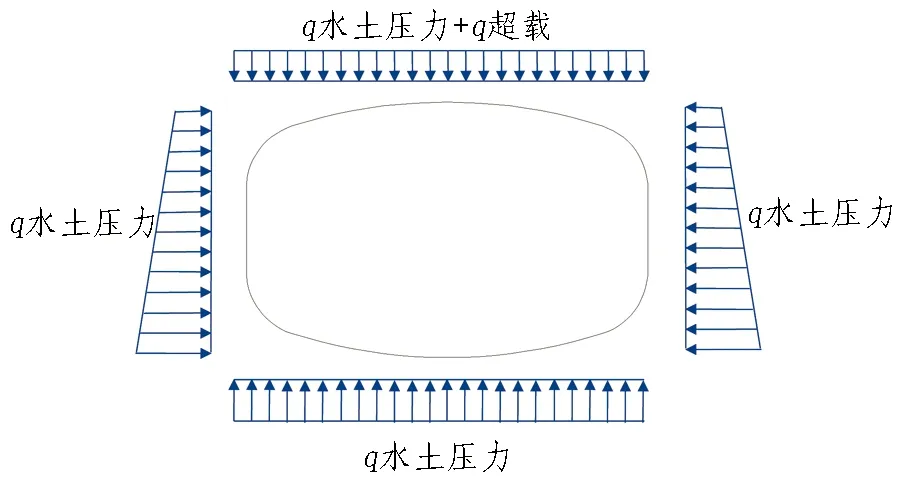

盾体结构对已挖掘但尚未衬砌的隧道段起临时支护作用。对于超浅覆土工况,特大断面矩形掘进机盾体所受载荷除周围土层的水土压力及地面载荷压力外,还需考虑项目地层的承载力,见图11。

图11 盾体受力示意图

2.2.1 大跨度盾体结构设计

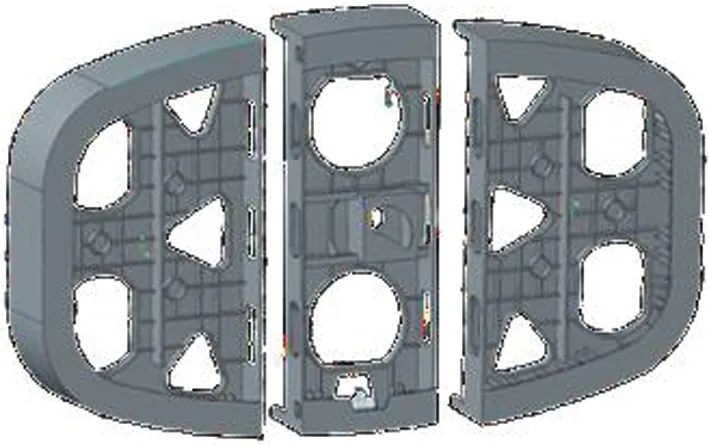

采用梁-弹簧模型[15]计算可知,特大断面矩形上部所受弯矩较大。为优化盾体整体受力结构,同时考虑加工及运输要求,采用左、中、右分块方式,见图12。

图12 盾体分块示意图

2.2.2 基于敏感度的盾体轻量化设计

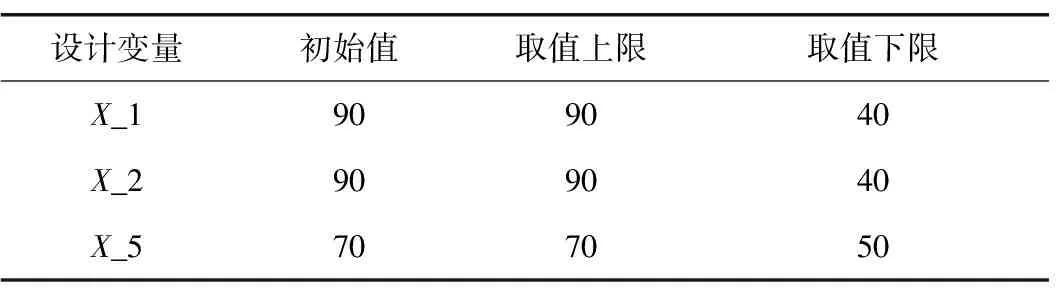

为避免主机质量过大导致掘进栽头现象,盾体设计不仅要满足结构在强度、变形方面的严格要求,而且需要实现一定程度的轻量化[16]。本文采用基于敏感度的轻量化设计技术,根据各个参数的灵敏度大小,最终选取灵敏度较高的若干参数作为轻量化设计的设计变量,从而对结构进行优化设计[17]。选取目标函数为结构的应力和质量,参数为钢板的厚度。由于结构质量的灵敏度与结构体积的灵敏度呈正相关,而体积大小可由各个设计变量决定,因此根据盾体结构特点,选取对主机质量敏感度较高的影响参数,包括壳体厚度、隔板厚度、环向筋板厚度。前中盾结构多目标参数优化的设计变量如表5所示。

表5 前中盾结构多目标参数优化的设计变量

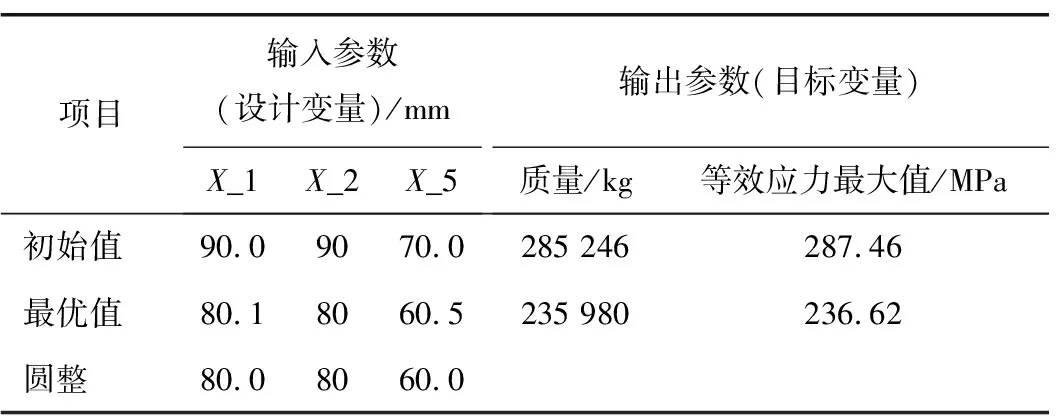

以前中盾结构的最大等效应力和质量最小化作为目标函数,对以上参数进行轻量化设计,得到壳体厚度、隔板厚度、环向筋板厚度优化目标值,见表6。

表6 前中盾结构多目标参数优化的最优解

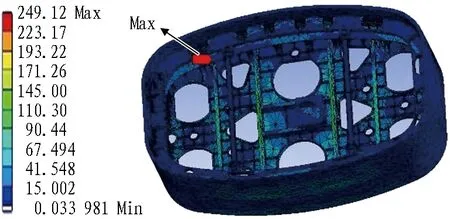

为验证前中盾结构优化方案的有效性,根据多目标优化得出的最优值,对钢板厚度重新赋值,优化后的结构质量比原先总量减轻了39 480 kg,占原始设计方案质量的9%。随后对赋值后的模型进行有限元分析,分析结果如图13和图14所示。

图13 尺寸优化后的前中盾结构等效应力云图(单位: MPa)

图14 尺寸优化后的前中盾结构总变形云图(单位: mm)

前中盾盾体为Q355B钢板焊接组对的大型结构件,分析结果显示,结构所承受应力主要在145 MPa以下,其最大应力发生在盾体内部钢板连接的支撑筋处,最大值为249.12 MPa。该结构变形量最大处发生在前隔板中间位置,变形量满足刀盘的正常运转。上述分析结果说明,选择合理的优化参数,在保证前中盾结构强度和刚度设计要求的前提下,前中盾结构质量得到了合理的分配,实现了轻量化。

2.3 掘进机姿态及沉降控制

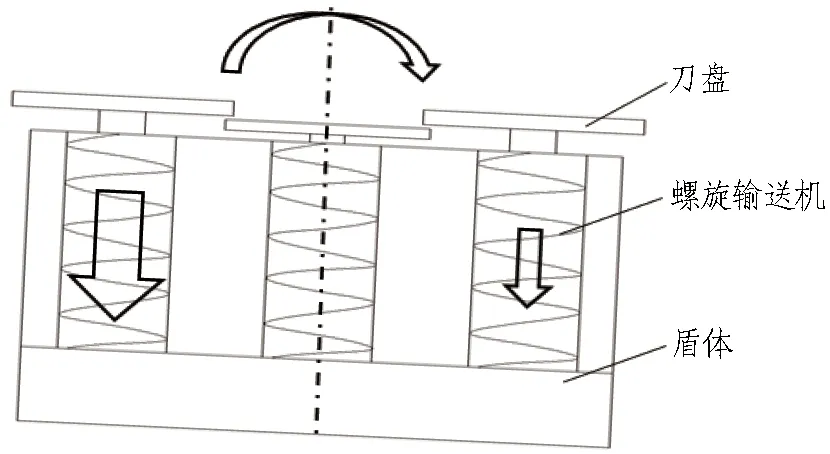

2.3.1 多螺旋输送机出渣方式对主机姿态的影响

主动铰接盾构姿态通常由铰接油缸和推进油缸共同控制[18],土舱压力调节通过顶推系统与螺旋输送机相互协同进行控制。对于特大断面矩形掘进机,如果采用常规的单个螺旋输送机很难满足出渣要求,需采用多台螺旋输送机联合控制出渣,但多台螺旋输送机不同的出渣效率会对土舱的压力均衡性产生影响,进而造成大断面掌子面的局部失稳沉降以及掘进机主机姿态发生偏离,见图15。

图15 边侧螺旋输送机出渣速度对掘进机姿态影响示意图

2.3.2 大跨度土压控制与铰接系统协同纠偏技术

为保持大跨度土舱压力平衡,防止掌子面失稳、姿态发生偏离,开发多螺旋输送机自动控制系统,将计算机控制器与PLC进行结合,为多螺旋输送机出渣提供一种新的控制方法。同时,为实时掌握土舱各部位压力,给螺旋输送机控制提供输入参数,在土舱隔板上中下、左中右位置布置19个土压传感器,其分布位置如图16所示。

图16 压力传感器布置图

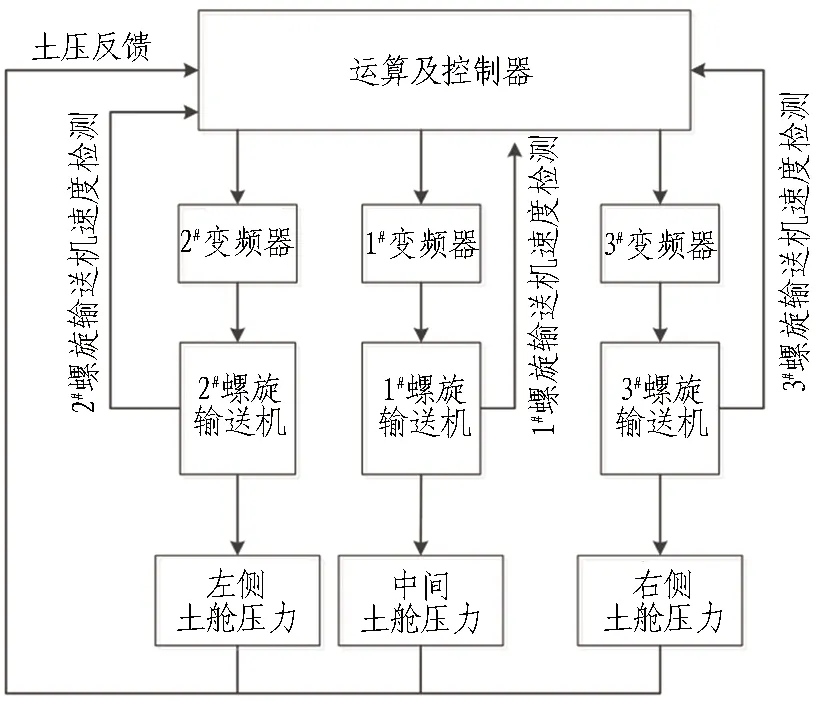

上位机通过OPC通讯协议与控制器进行数据传送,控制器采集土舱压力分布、各螺旋输送机运转参数等发送到上位机;上位机将优化运算后的参数发给控制器;然后,控制器完成对多螺旋输送机的控制。通过多螺旋输送机的协调控制,减小同等高度下各部位土舱压力差及压力波动,完成左右及上下土舱压力实时、精准控制。多螺旋输送机控制框如图17所示。

图17 多螺旋输送机控制框

基于以上控制模式,提出了一种针对大跨度断面的土压与铰接系统协同纠偏技术。当主机姿态发生偏转后,通过控制单侧螺旋输送机出渣速度控制单侧土压,并结合纠偏系统进行纠偏。

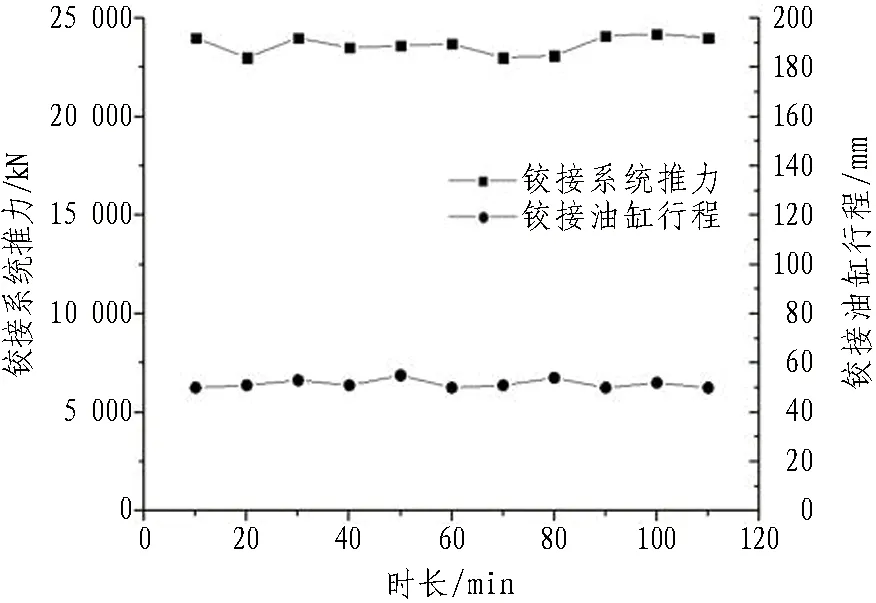

项目左线施工过程中,经过姿态复测,主机顶进至第30环时向左偏移40 mm,将左侧螺旋输送机出渣效率调整为40 m3/h,右侧螺机出渣效率为10 m3/h,左右侧初始铰接行程为40 mm(见图18和图19)。采用该纠偏模式,左侧铰接推力下降,行程逐渐增长(见图18),右侧铰接推力及行程保持稳定(见图19),在2 h之内达到预定的纠偏行程,纠偏效果明显。

图18 出渣速度为40 m3/h时铰接系统响应情况

图19 出渣速度为10 m3/h时铰接系统响应情况

3 工程应用与优化设计

3.1 工程应用情况

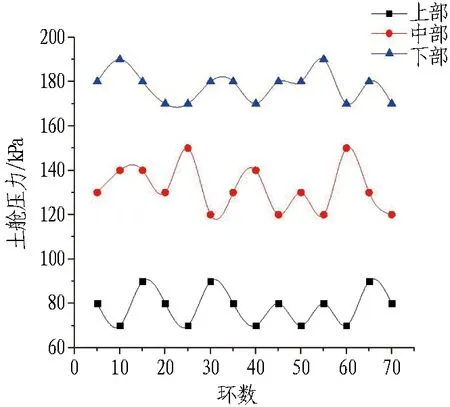

项目在施工掘进过程中,实测上、中、下土舱压力平均维持在70、135、175 kPa,如图20所示。同时,螺旋输送机的协调控制也较好地保持了左、右土舱渣土压力的均衡性,使其基本保持一致。

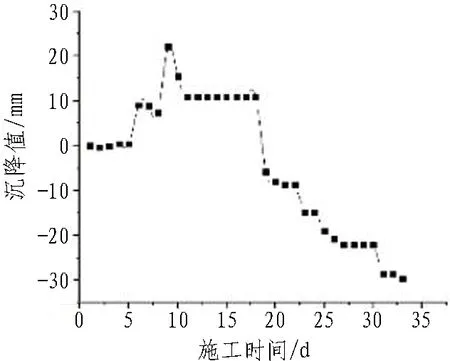

以南、北线隧道里程中点为地表沉降监测点,见图21。顶进过程中,受土舱压力及黏土注入量影响,南、北线隧道顶推过程中沉降均控制在30 mm以内(见图22),主机姿态控制在±50 mm,满足设计施工要求。

图20 土舱压力分布

图21 监测点分布

(a) 南线隧道

(b) 北线隧道

目前该项目已实现隧道双向贯通,见图23。设备在掘进过程中,各项参数满足设计要求,掘进效率达到最高日掘进4.5 m,创造了15 m级矩形隧道掘进机施工的世界纪录。

(a)

(b)

3.2 工程问题与优化设计

3.2.1 边侧螺旋输送机出渣问题

设备在始发进入加固区时,由于加固土体改良度不够充分,出现了边侧螺旋输送机不出渣问题,见图24。同时,在原状土掘进过程中,中部螺旋输送机出渣速度与转矩大于边侧螺旋输送机。

图24 现场螺机出渣情况

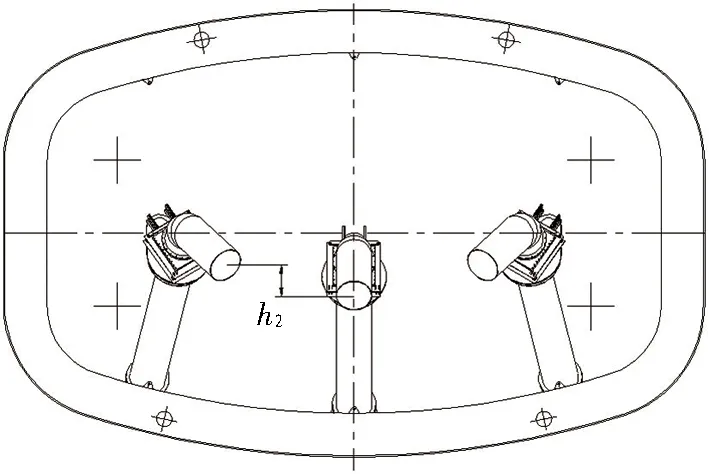

经分析,由于下部盾体起拱,导致边侧与中间的螺旋输送机进渣口出现高差,见图25。根据土舱压力计算方法[19],中部与边侧螺旋输送机进渣口压力差为10 kPa。同时,后部出渣口在设计过程中未考虑出渣高差(见图26),导致边侧螺旋输送机出渣效率低于中部螺旋输送机。

图25 螺旋输送机进渣口分布

图26 螺旋输送机出渣口分布

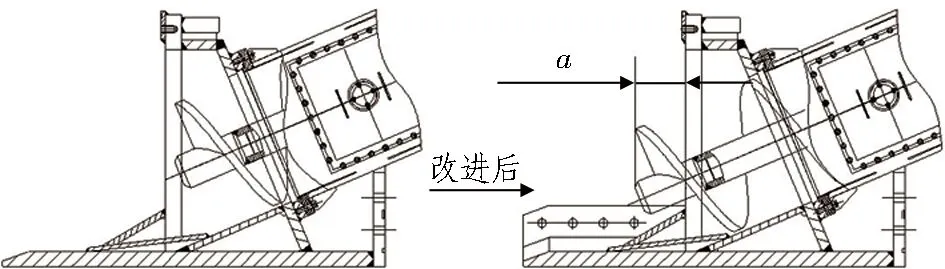

针对进渣口高差问题,后续项目改进措施为将边侧螺旋输送机叶片向土舱内伸出距离a(见图27),增加叶片收渣能力;针对出渣口高差问题,通过降低边侧螺旋输送机倾斜角度,保证3个螺机出渣口高度相同。

图27 螺旋输送机叶片改进措施

3.2.2 上下起拱矩形管节安装问题

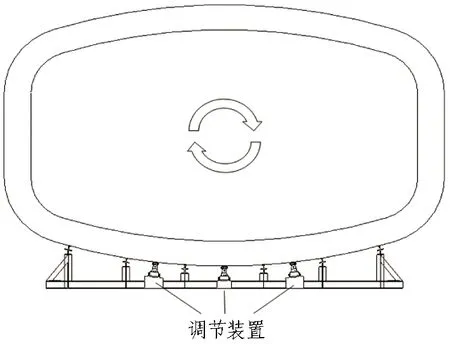

由于管节采用上下起拱设计,管节在始发安装时容易出现轴线偏移和滚转,导致管节安装出现姿态偏转及前后管节错台,见图28。为了解决上述问题,提出一种始发调节平台实现管节安装过程的对中调整。

本始发调整平台在原有的始发轨道基础上集成3个调节装置,该调节装置主要包括滚动调节机构、举升机构和纵向行走机构,见图29和图30。调节装置通过举升机构将滚动调节机构与管节下部接触进行举升并以旋转的方式实现偏移和滚转的纠正;同时,利用纵向行走功能,实现管节拼装,提高施工效率;始发导轨与调节机构配合为管节提供稳定支撑,提高施工安全性。

(a) 姿态偏转 (b) 前后管节错台

图29 管节始发调整平台

图30 管节调节装置

4 结论与讨论

对特大断面矩形掘进机关键系统进行研究设计,研制出适用于3车道矩形隧道施工的特大断面矩形掘进机,并得到成功应用,具体研究结论如下:

1)开发出矩形特大断面14刀盘低扰动开挖系统,提出特大断面前后组合刀盘驱动转矩计算方法。

2)采用基于敏感度的特大断面矩形掘进机盾体轻量化设计,在保证结构强度的同时,减小主机质量,完成了对特大断面盾体结构及分块的优化设计。

3)通过螺旋输送机互馈出渣与掌子面压力平衡控制,实现了土舱压力稳定、均衡控制,有效控制了地表沉降,并为主机姿态控制提供了新解决方案。

4)在施工应用过程中,针对单侧螺旋输送机出渣问题,提出了叶片前伸以及降低螺旋输送机出渣口等措施;针对管节安装偏移及滚转问题,提出一种针对矩形管节的安装平台,实现管节对中安装。

本文对特大断面矩形掘进机关键系统展开了系统研究,为特大断面矩形隧道施工提供了关键装备,并通过工程应用进行了优化。但在开挖系统方面,研究还存在不足,如特大断面多刀盘开挖系统对土舱内渣土流动性以及土压影响等还需要进一步探究。