我国大直径盾构隧道数据统计及综合技术现状与展望

代洪波, 季玉国

(1. 中铁十四局集团有限公司, 山东 济南 250000; 2. 上海建通工程建设有限公司, 上海 200010)

0 引言

目前,国内普遍认为直径10~14 m 的盾构隧道为大直径盾构隧道,直径14 m 及以上的盾构隧道为超大直径盾构隧道[1]。 据此,1965 年6 月开工建设的盾构刀盘直径10.22 m 的上海黄浦江打浦路隧道和1982年9 月开工建设的盾构刀盘直径11.30 m 的延安东路隧道是我国大直径盾构隧道建设的开始[2]。 这2 个项目的建成通车,标志着我国大直径盾构隧道建设的开始。

随后,我国大直径盾构隧道经历了2001—2010 年的发展起步和2011—2020 年的快速跨越式发展2 大阶段。 经过20 年的发展,大直径盾构隧道在勘察规划、工程设计、装备制造、规范、材料和施工技术管理等方面积累了丰富的经验和教训,大直径盾构隧道综合技术达到了国际领先水平[3-6]。

虽然我国在大直径盾构隧道建设技术方面取得了一定成绩,盾构制造基本实现国产化,但盾构核心部件和设计软件仍依赖于国外,大直径盾构掘进施工风险和安全仍存在不确定性,并时有工程事故发生。 随着工程建设地域的扩大和建设环境越来越复杂,对我国盾构隧道在勘察规划、工程设计、装备制造、规范、材料和施工技术管理等方面提出了更高的要求。

从1965 年上海打浦路隧道修建以来,截至2021年底,国内共修建大直径盾构隧道工程65 项,超大直径盾构隧道工程59 项。 文献[7]统计了我国水下隧道的开工年份、所在省级行政区、穿越水域、施工方法、用途等。 文献[8]针对大直径盾构施工掘进的风险,从土压盾构与泥水盾构主轴承密封问题、常压刀盘与常规刀盘的选择问题、泥饼粘结和渣土滞排问题、前方复杂地质预探问题、海中基岩爆破及注浆固结辅助处理等方面提出思考和建议。 文献[9-10]总结了我国隧道掘进机自主设计、制造的现状,分析了研发制造中存在的关键问题。

本文对国内大直径盾构隧道进行了数据统计分析,并对综合技术现状、存在的问题及发展方向进行了总结。

1 大直径盾构隧道发展历程

1.1 起源阶段

1965—2000 年,是我国大直径盾构发展的起源阶段。

我国第1 条大直径盾构公路隧道是上海黄浦江打浦路隧道,代号“651 工程”。 其于1965 年开工,1970年10 月竣工,1971 年6 月通车,全长2 761 m,盾构刀盘直径10.22 m,隧道外径10.00 m、内径8.8 m,埋深34 m,坡度3.8%。 盾构由上海江南造船厂制造,采用土压平衡网格式盾构,是我国自行设计、自行制造和施工的第1 条大直径盾构隧道。

我国第2 条大直径盾构公路隧道是上海黄浦江延安东路隧道,于1982 年开工建设,1988 年12 月北线贯通,1989 年5 月通车运营,1996 年11 月南线隧道通车,是上海第2 条黄埔江公路隧道。 该隧道为双管双线4 车道,设计时速50 km,盾构刀盘直径11.30 m,隧道外径11.00 m、内径9.90 m。

打浦路隧道(651 工程)和延安东路隧道南北线均由上海市隧道工程轨道交通设计研究院(原为上海隧道工程设计院)设计,采用江南造船厂制造的挤压网格盾构掘进完成。 这2 项工程的建成,是我国大直径盾构隧道建设的开始。

1.2 发展起步阶段

2001—2010 年是我国大直径盾构隧道的发展起步阶段。 该阶段盾构主要以引进国外设备为主,以国外技术服务为指导,施工管理水平处于起步阶段,各方面技术处于摸索阶段。 该阶段代表性工程有上海复兴东路隧道、上海长江隧道、南京长江隧道、广深港高铁狮子洋隧道等。

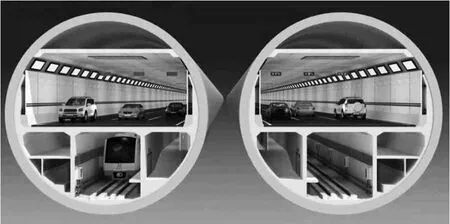

2004 年9 月,上海黄浦江复兴东路双线隧道贯通运营,是我国第1 条单管双层盾构隧道,也是世界上最早运营的双层盾构隧道。 该盾构刀盘直径11.22 m,隧道外径11.00 m,采用上层双车道、下层大车单车道双层双管6 车道方式设计。

上海长江隧道盾构于2006 年开工,2009 年竣工。盾构隧道长7 476 m,为双管双向6 车道,隧道下层预留轨道交通,隧道外径15.00 m、内径13.7 m,盾构刀盘直径15.43 m,最深处埋深55 m,为当时国内直径最大、一次性掘进距离最长的盾构隧道代表性工程。

南京长江隧道[11]2007 年9 月开工,2009 年竣工。隧道盾构段全长3 022 m,为双管双向6 车道,隧道外径14.50 m、内径13.3 m,盾构刀盘直径14.93 m,隧道最大埋深60 m,最大水压0.65 MPa,是当时国内建设难度最大的隧道。

广深港高铁狮子洋隧道[11]于2007 年11 月开工,2011 年3 月竣工,采用4 台直径11.18 m 的盾构施工,隧道外径10.80 m、内径9.80 m,是双洞单线隧道,左右线各长10.8 km,是国内第1 座水下高速铁路隧道,也是当时国内里程最长、建设标准最高的水下高速铁路隧道,为国内首次在软硬不均地层中采用大直径泥水复合盾构掘进的工程。 建设、设计和科研部门联合攻关,攻克了“高水压、强渗透、岩石强度高”的地层,带压水下换刀,并实现了盾构60 m 地下精准对接,标志着我国长距离隧道科研和施工技术的突破,为我国大直径盾构隧道迅速发展奠定了基础。

2008 年12 月,上海隧道工程有限公司联合中铁工程装备集团有限公司(简称中铁装备)、浙江大学等单位成功研制了国内首台直径11.36 m 的大直径泥水盾构,并应用于上海打浦路隧道复线工程。 它标志着我国大直径盾构隧道装备正式步入国产化,具有重要里程碑意义。

1.3 快速跨越式发展阶段

2011—2020 年,我国大直径盾构隧道处于快速发展阶段。 这个阶段,我国大直径盾构隧道在勘察规划、工程设计、装备制造、规范、材料和施工技术管理等方面得到了突飞猛进的发展。 这一时期代表性工程有深圳春风隧道和济南济泺路黄河隧道。

深圳春风隧道盾构于2019 年8 月始发,盾构段全长3 603 m,为单洞上下双层公路隧道,隧道外径15.20 m、内径13.70 m,盾构刀盘直径15.80 m,为我国自主设计制造的最大直径盾构。

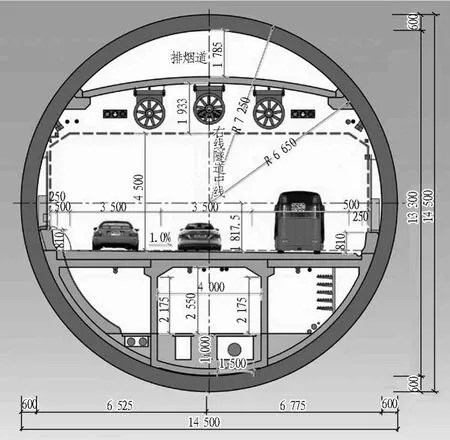

济南济泺路黄河隧道是黄河上第1 条公路、地铁合建的超大直径盾构隧道,盾构隧道全长2 520 m,盾构刀盘直径15.76 m,隧道外径15.20 m,分上下2 层,上层为3 车道,下层为轨道交通5 号线和辅助用舱室。该工程于2017 年开工,2021 年竣工。

该时期国产盾构装备有: 中铁工程装备集团有限公司(简称中铁装备)直径为15.8 m 的“春风号”常压刀盘岩石复合盾构、直径为12.26 m 的“海宏号”复合盾构、直径为15.03 m 的“汕头海湾二号”复合盾构;中交天和机械设备制造有限公司(简称中交天和)直径为14.96 m 的“天和号”岩石复合盾构、直径为15.0 m 的“振兴号”常压刀盘复合盾构;中国铁建重工集团股份有限公司(简称铁建重工)制造的直径为11.75 m 的“沅安号”泥水常压刀盘盾构等。 诸多岩石复合常压刀盘盾构的设计研制成功,说明我国已掌握大直径及超大直径盾构设计制造技术,且达到世界先进水平。

2011 年以来是我国盾构隧道技术快速跨越式发展时期,致力于“造世界最好的盾构”,我国盾构技术和施工管理技术从优秀到卓越并走向世界,实现了跨越式发展。

1.4 高质量智能化发展阶段

2021 年之后,我国大直径盾构隧道进入了高质量、智能化发展阶段。 经过前20 年的发展,我国大直径盾构隧道在勘察规划、工程设计、装备制造、规范、材料和施工技术管理等方面取得了丰硕的成果,但在工程设计、装备制造核心技术、盾构施工技术管理和工程施工安全风险管理及重大工程事故防范处理等方面仍需要进一步提升,以实现大直径盾构隧道工程技术向高质量、智能化、安全高效方向发展的目标。 具体目标是: 高质量、低事故、盾构更智能化、设计更合理、技术管理水平更高、轴承国产化、设备长寿命等。 今后仍需朝着设计优化、装备核心部件国产化、隧道施工智能化、施工技术管理更优质、施工更安全的方向发展。 盾构智能化朝着多模式掘进、超前地质预报、作业环境智能感知、智能掘进和机器人换刀等方向发展[10]。

该时期代表性的盾构装备有: 中铁装备2021 年制造的用于武汉两湖隧道直径15. 09 m 的复合盾构、中交天和制造的“运河号”直径16. 07 m 的岩石复合盾构、铁建重工制造的直径16. 03 m 的武汉和平大道盾构。

目前,国内具有挑战性的大直径盾构隧道工程有: 1)宁波—舟山海底超大直径盾构隧道,长16.18 km; 2)中俄东线天然气管道穿越长江工程,隧道长10 226 m,盾构一次性穿越施工; 3)上海北沿江水下高铁隧道; 4)海太过江通道,为公铁合建水下隧道,长约9.315 km; 5)武汉两湖隧道。

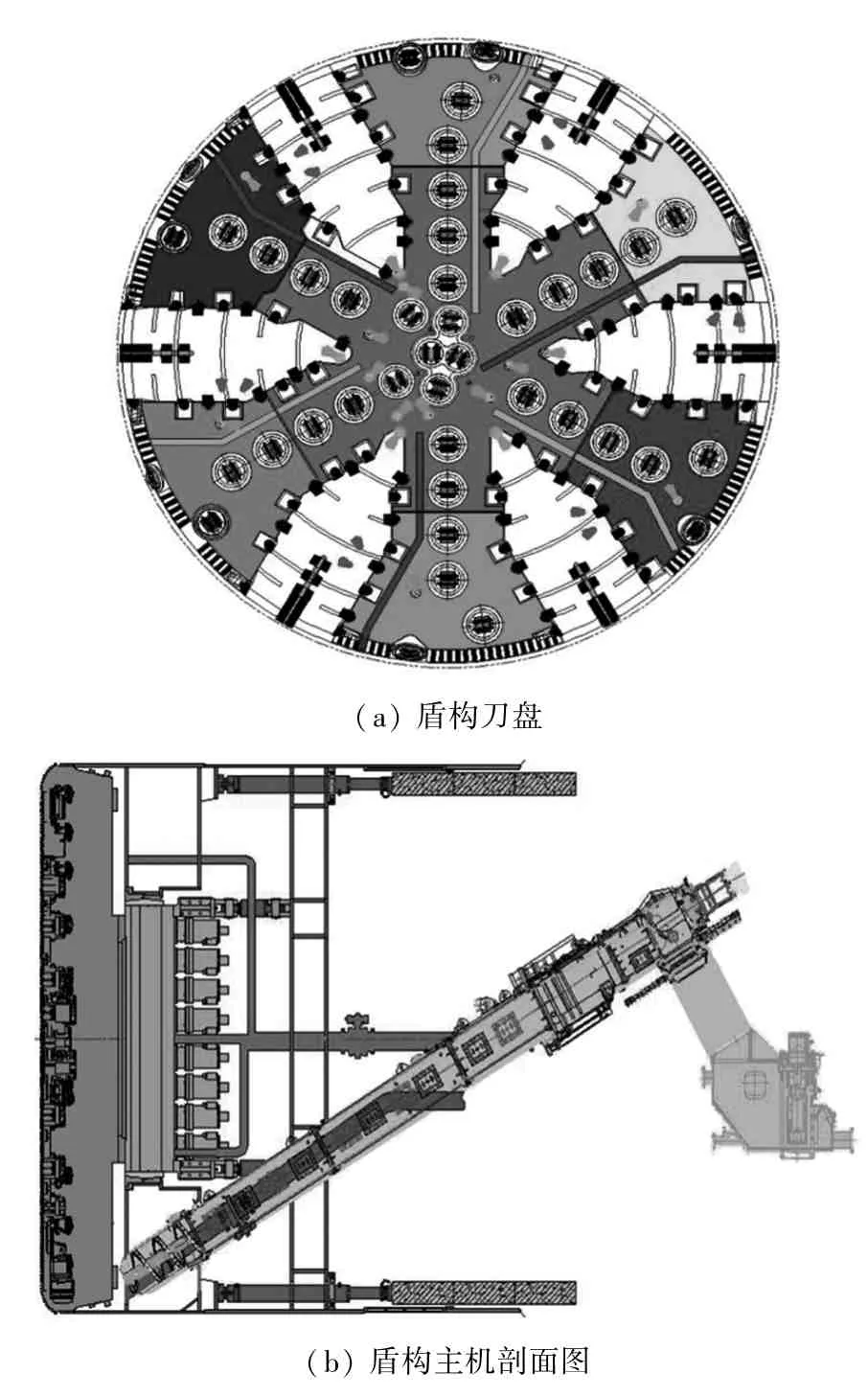

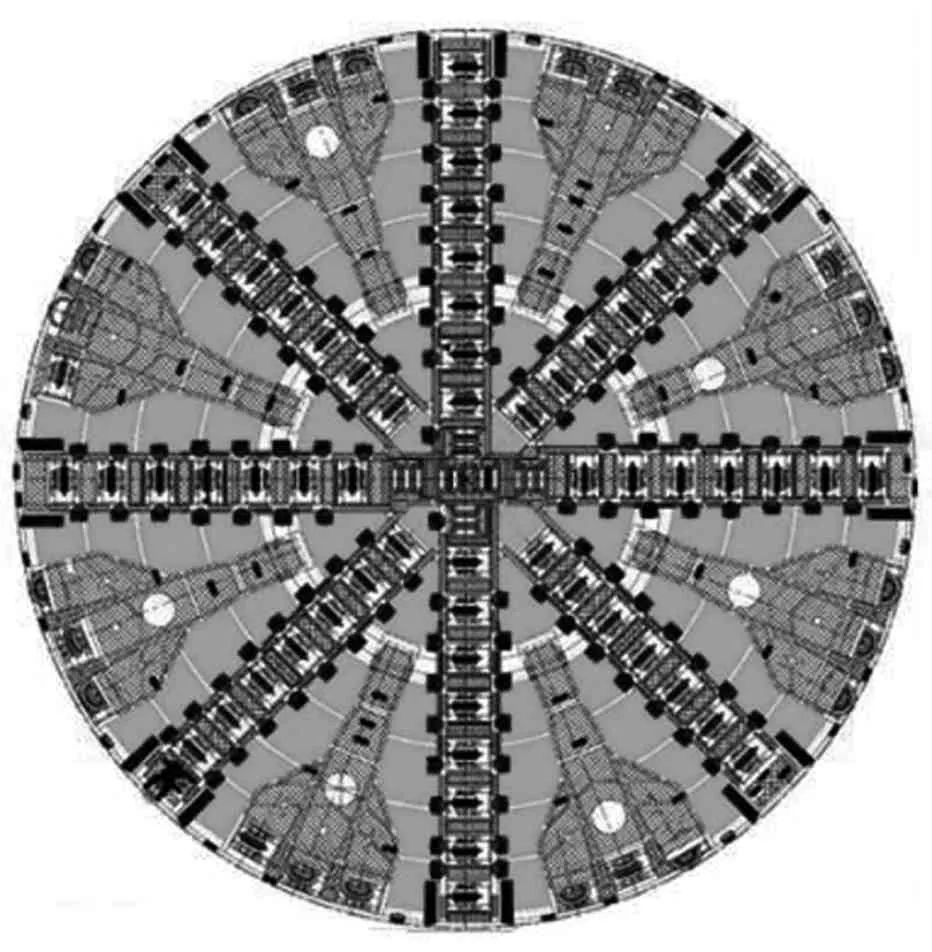

武汉两湖隧道东湖段采用直径15 m 级的岩石复合常压刀盘盾构(如图1 所示)施工,穿越地层为泥岩、灰岩、局部泥质粉砂岩及粉质黏土。 为解决盾构掘进过程中刀盘结泥饼、滞排、堵舱等导致掘进效率低的问题,选用大直径泥水岩石复合常压盾构,并在15 m 级超大直径盾构中首次采用气垫螺旋机直排技术。

图1 武汉两湖隧道盾构刀盘及盾构主机剖面图Fig. 1 Shield used in Lianghu tunnel in Wuhan, China

2 大直径盾构隧道数据统计与分析

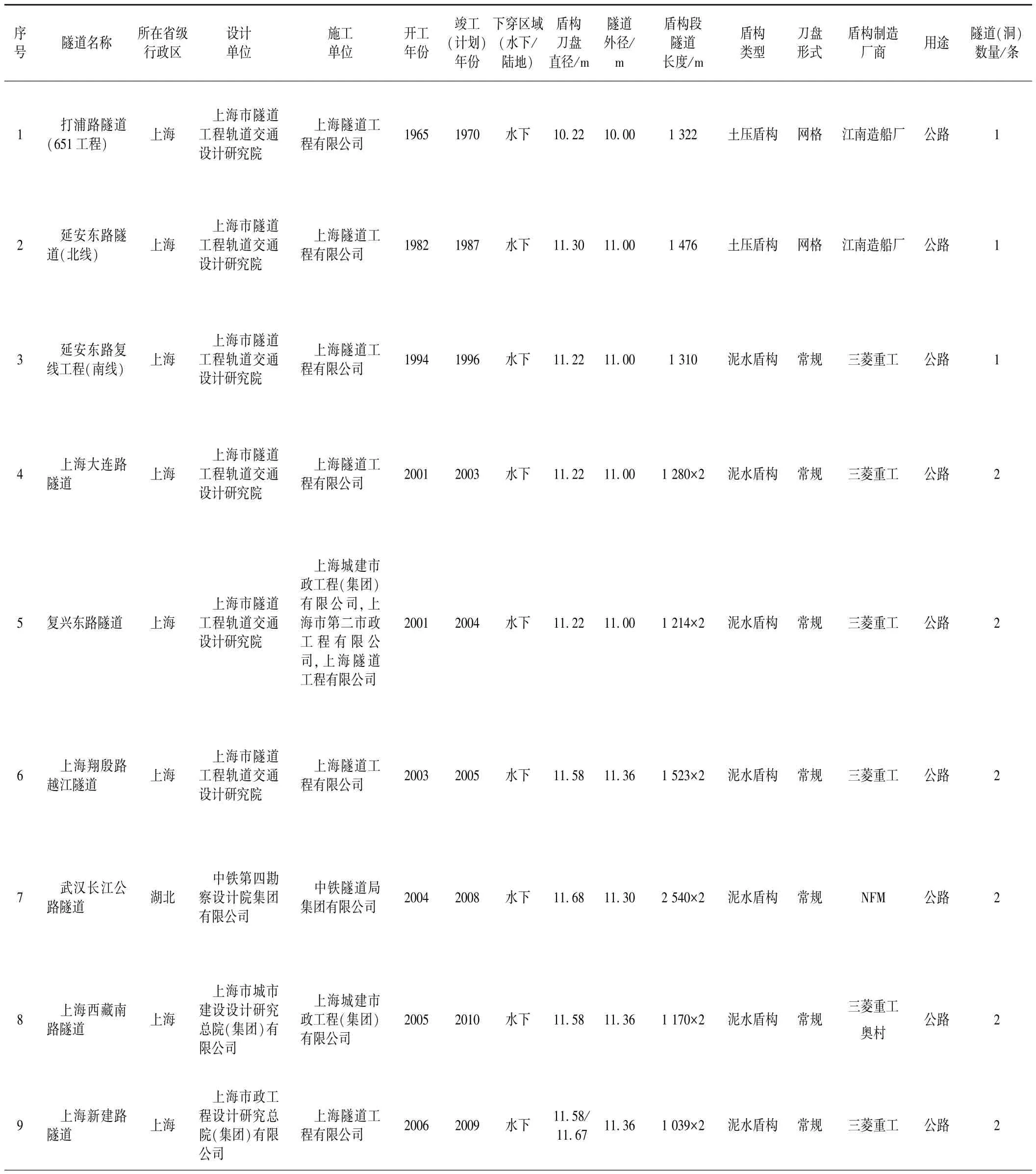

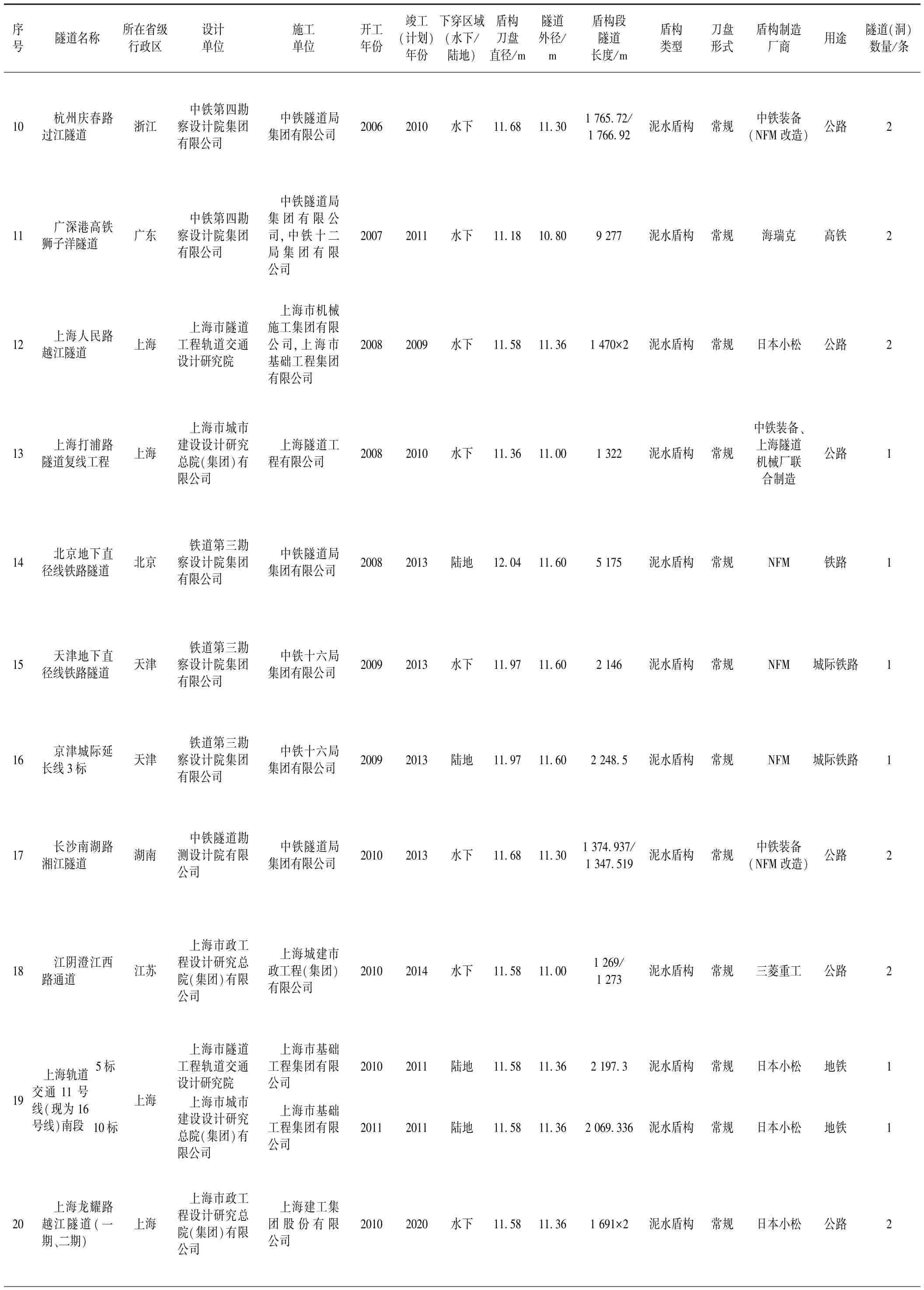

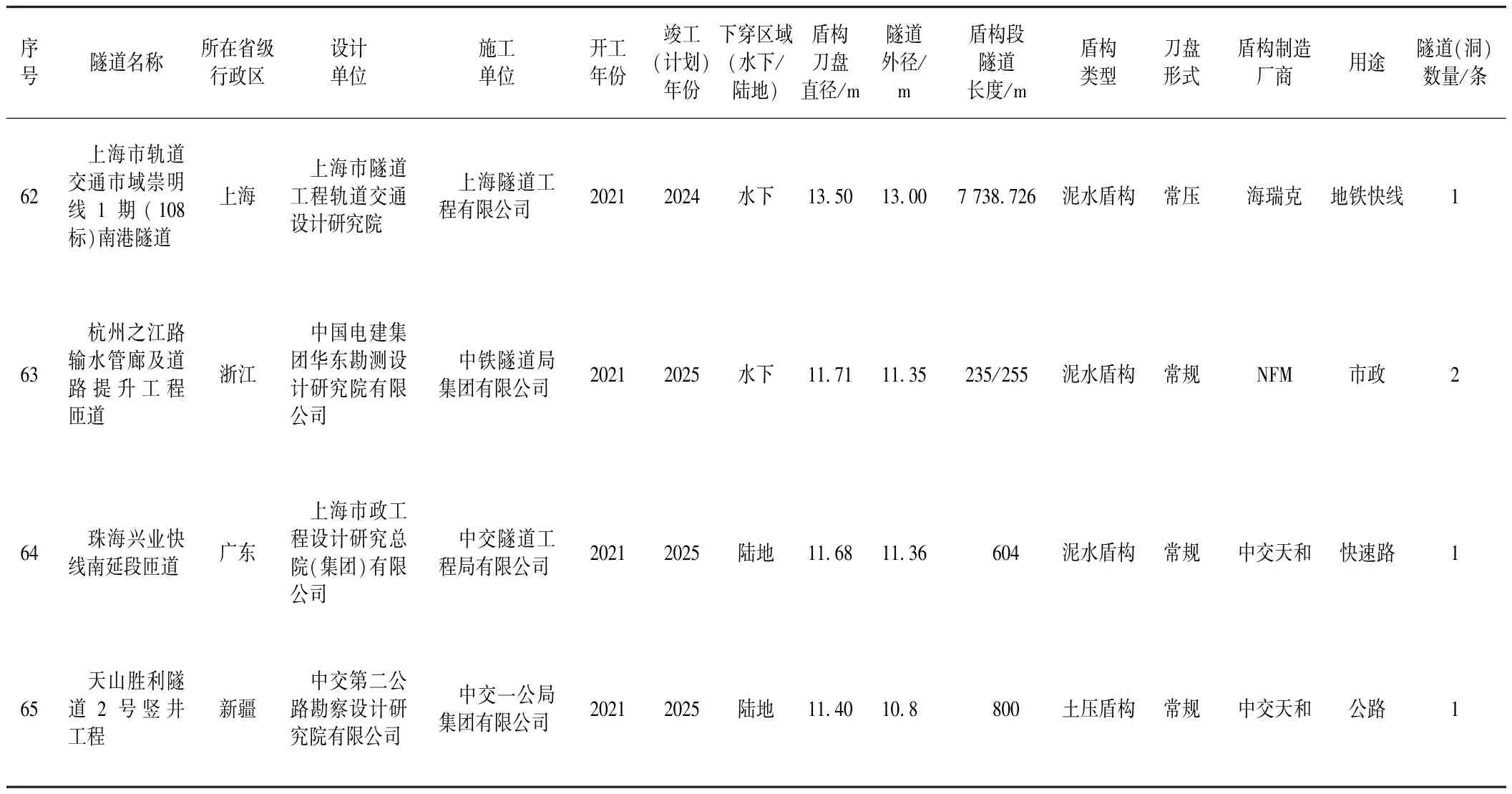

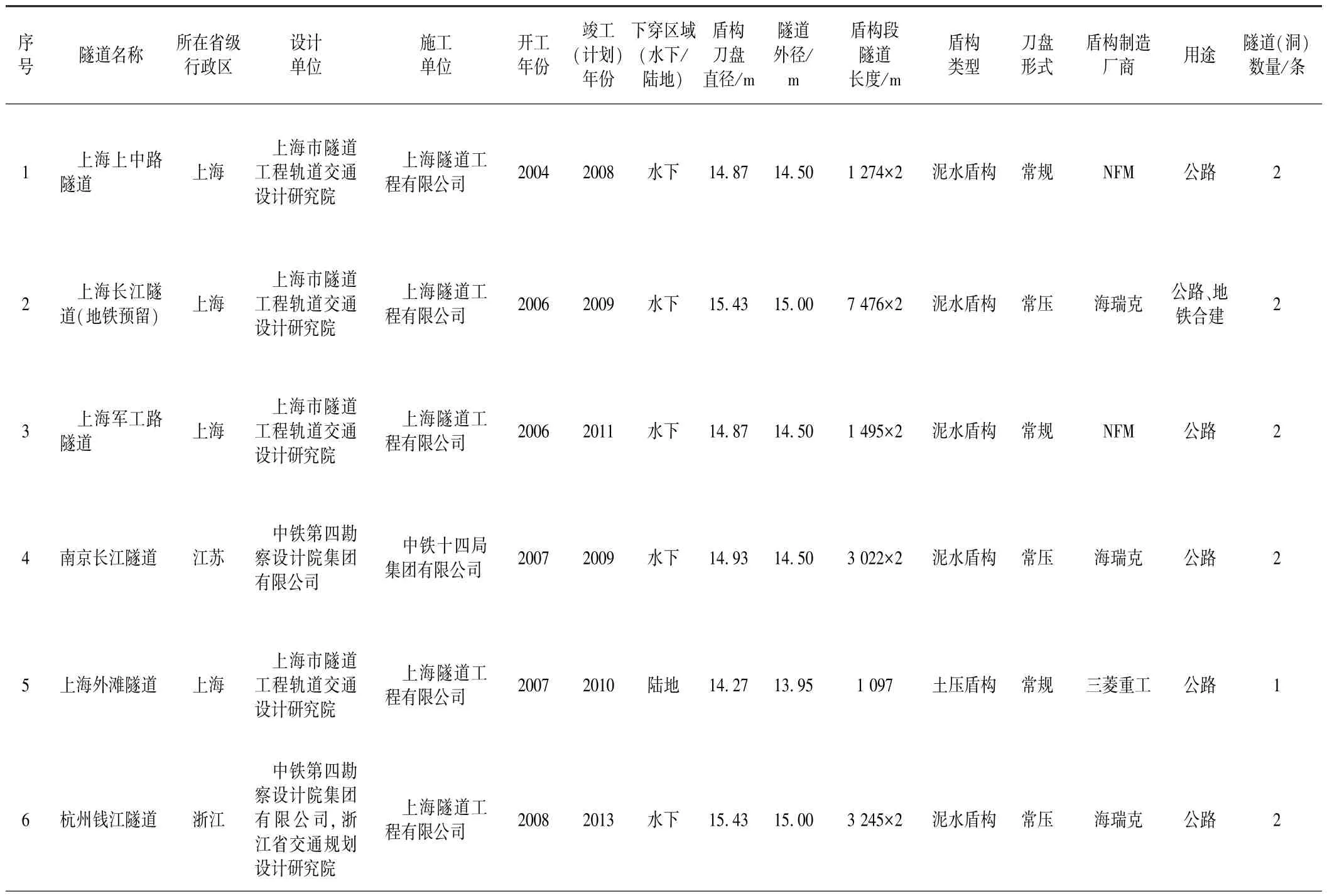

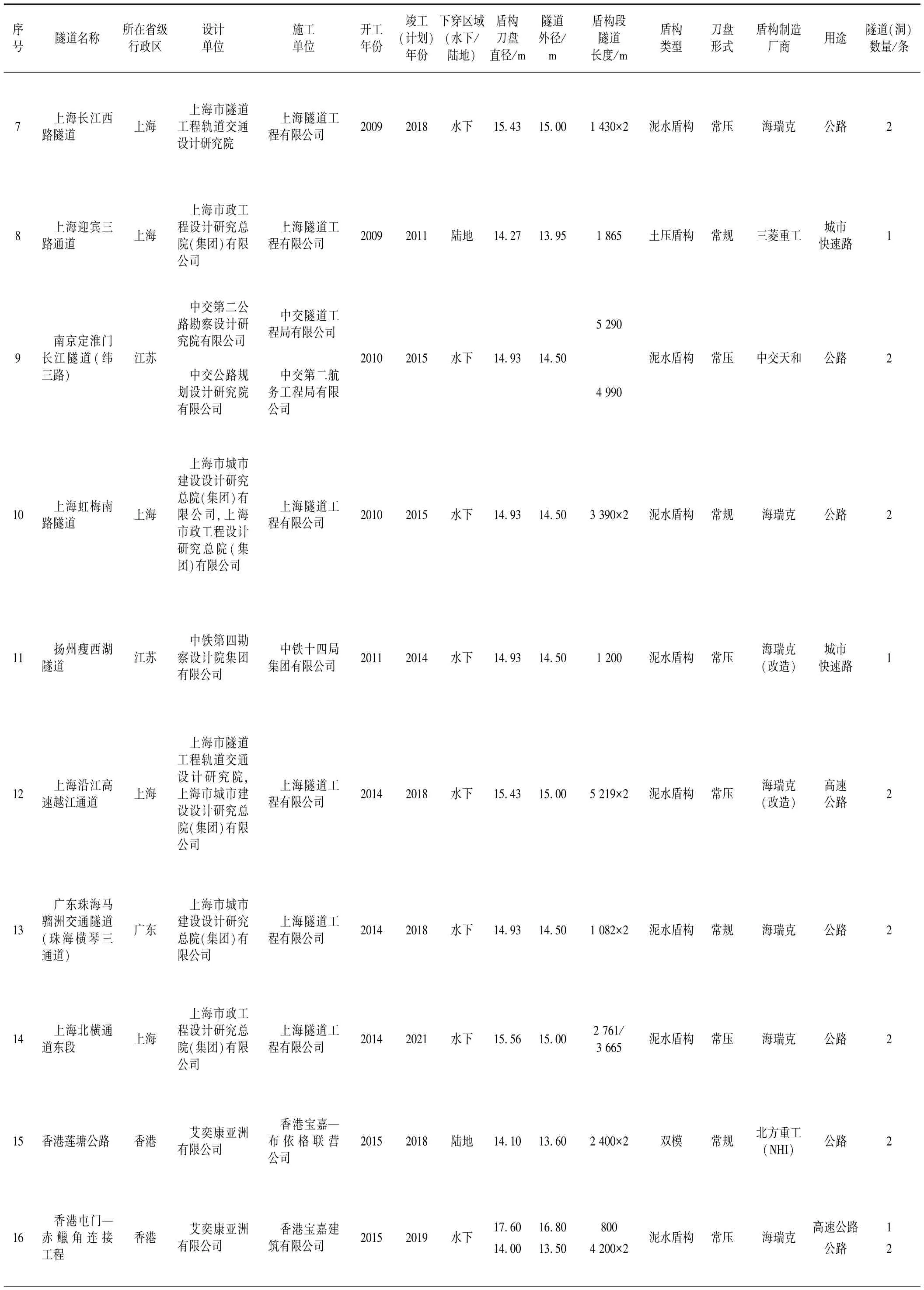

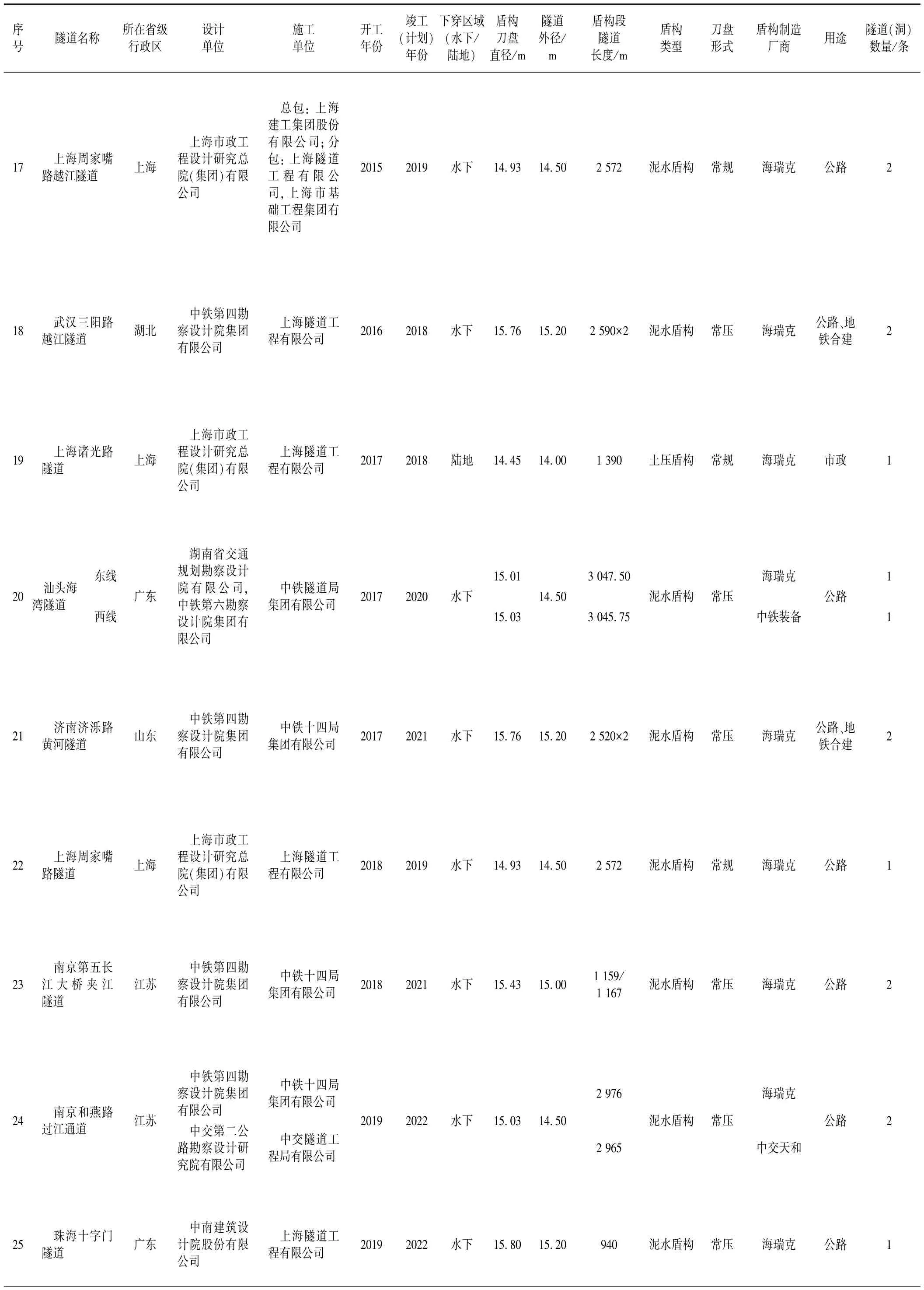

在参考文献[7-8]的基础上,对全国大直径盾构隧道进行详细统计及调查核实可知,截至2021 年底,国内开工修建10~14 m 大直径盾构隧道工程(10 m≤d<14 m,d为盾构刀盘直径)共65 项(按工程项目统计,同一项目多条隧道或多家单位施工的同一隧道工程项目按一个项目统计),具体见表1;14 m 及以上超大直径盾构隧道工程(d≥14 m)共59 项,具体见表2。大直径盾构项目主要分布在华东、华南经济发达省区和长江、钱塘江、黄河等水系发育地区,其中,华东地区大直径及超大直径盾构隧道工程共69 项,约占56%,华南地区24 项,约占20%。 本文按开工年份、所在省级行政区、盾构刀盘直径、盾构制造厂商和隧道用途等进行统计分析。

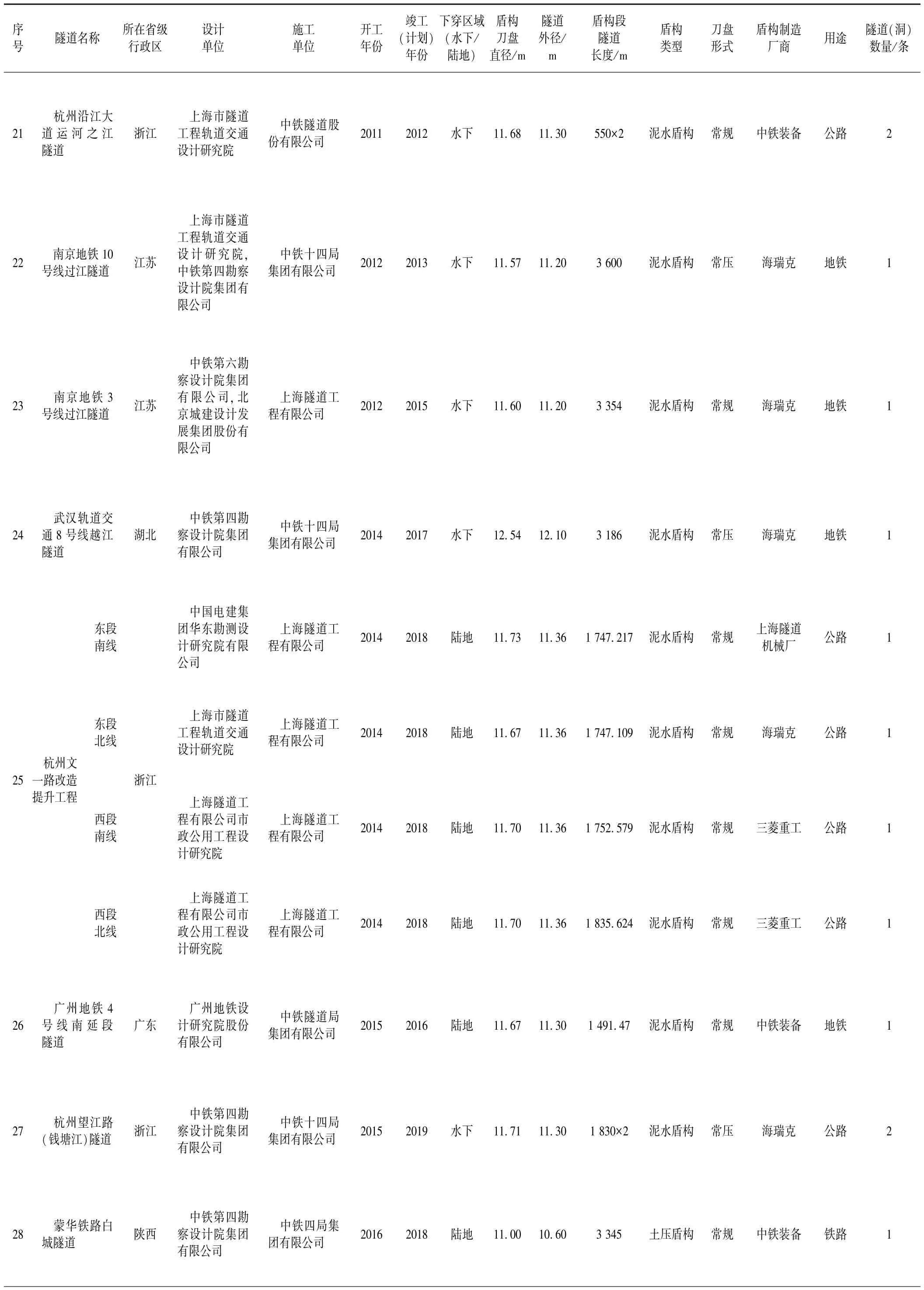

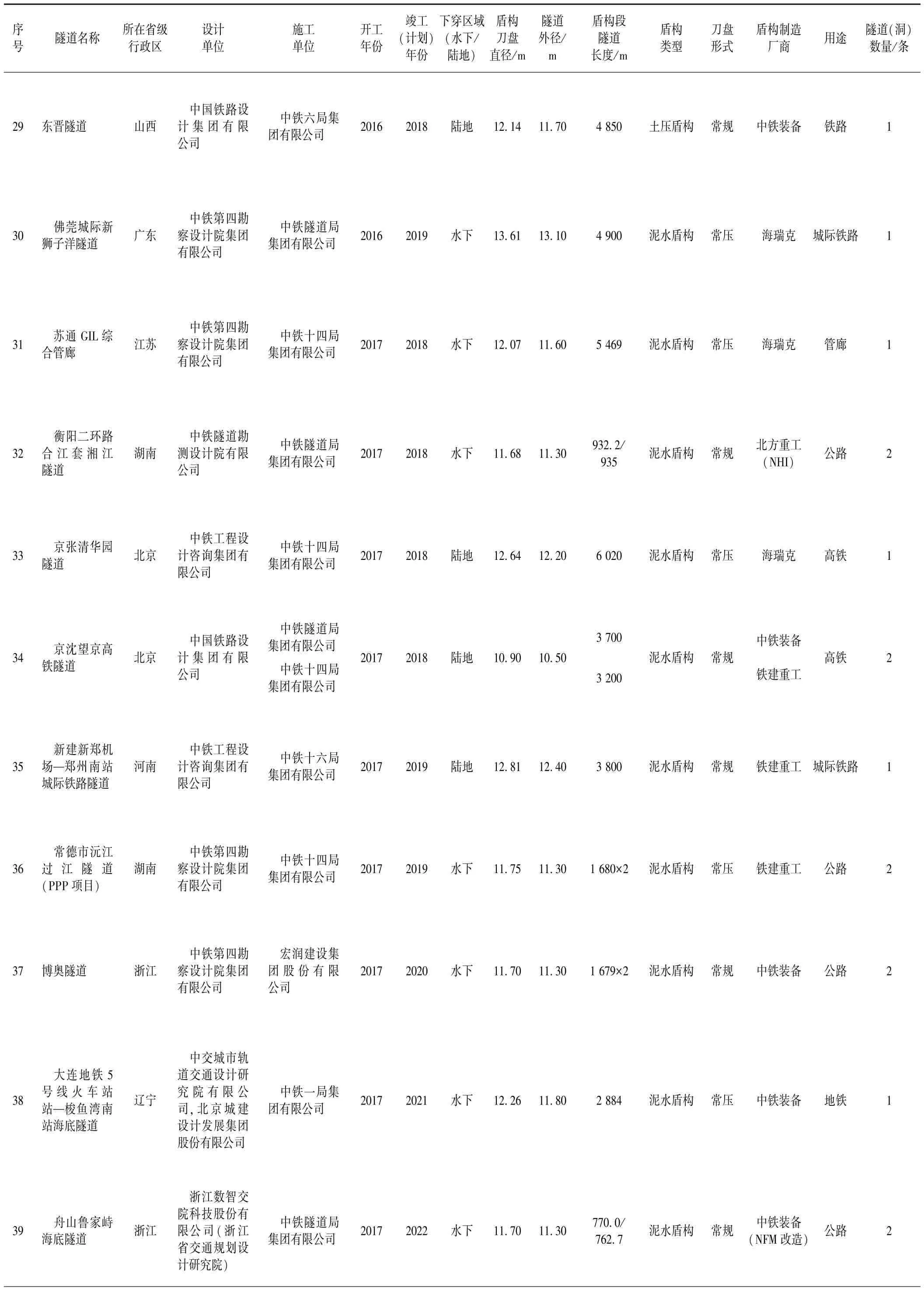

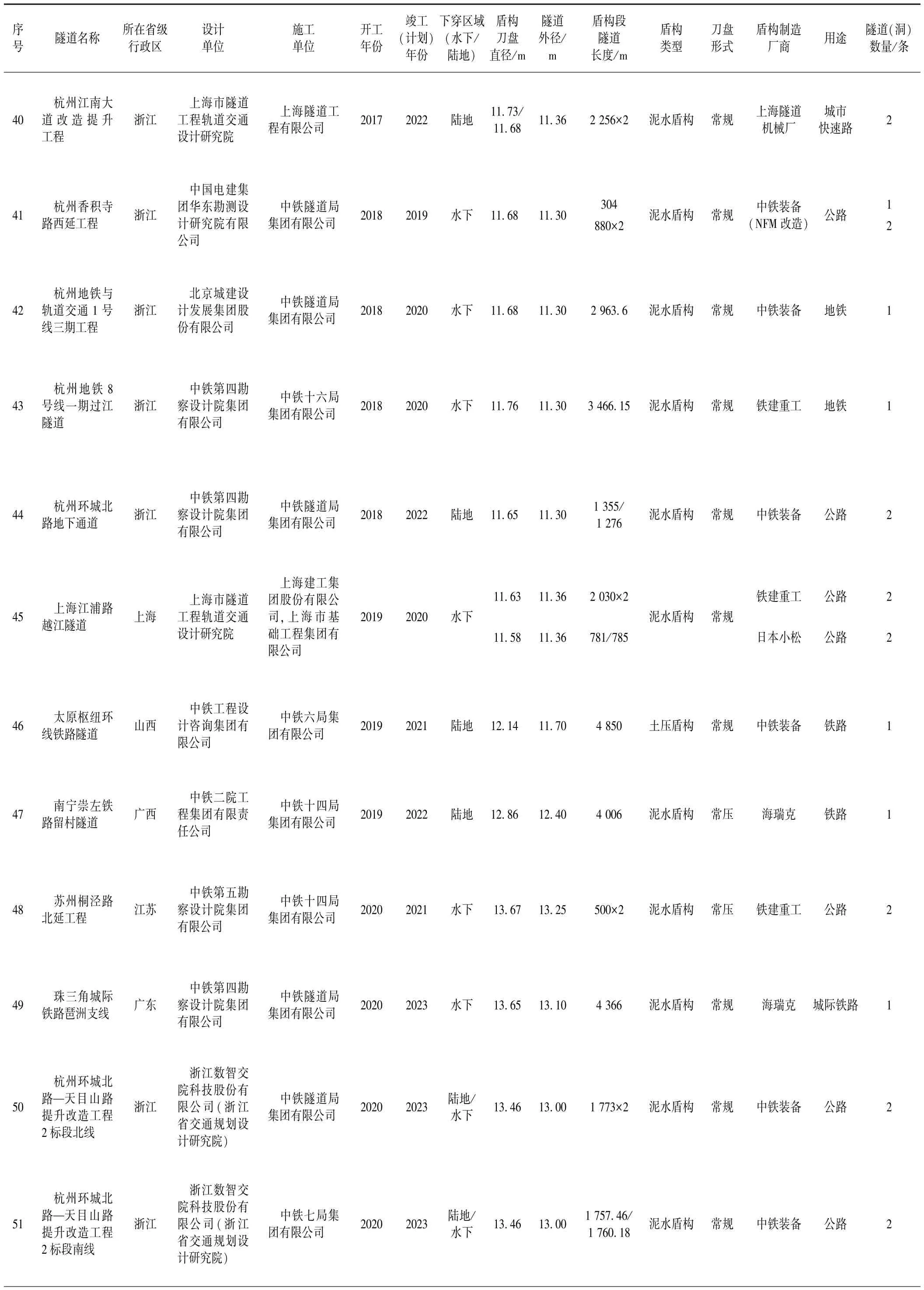

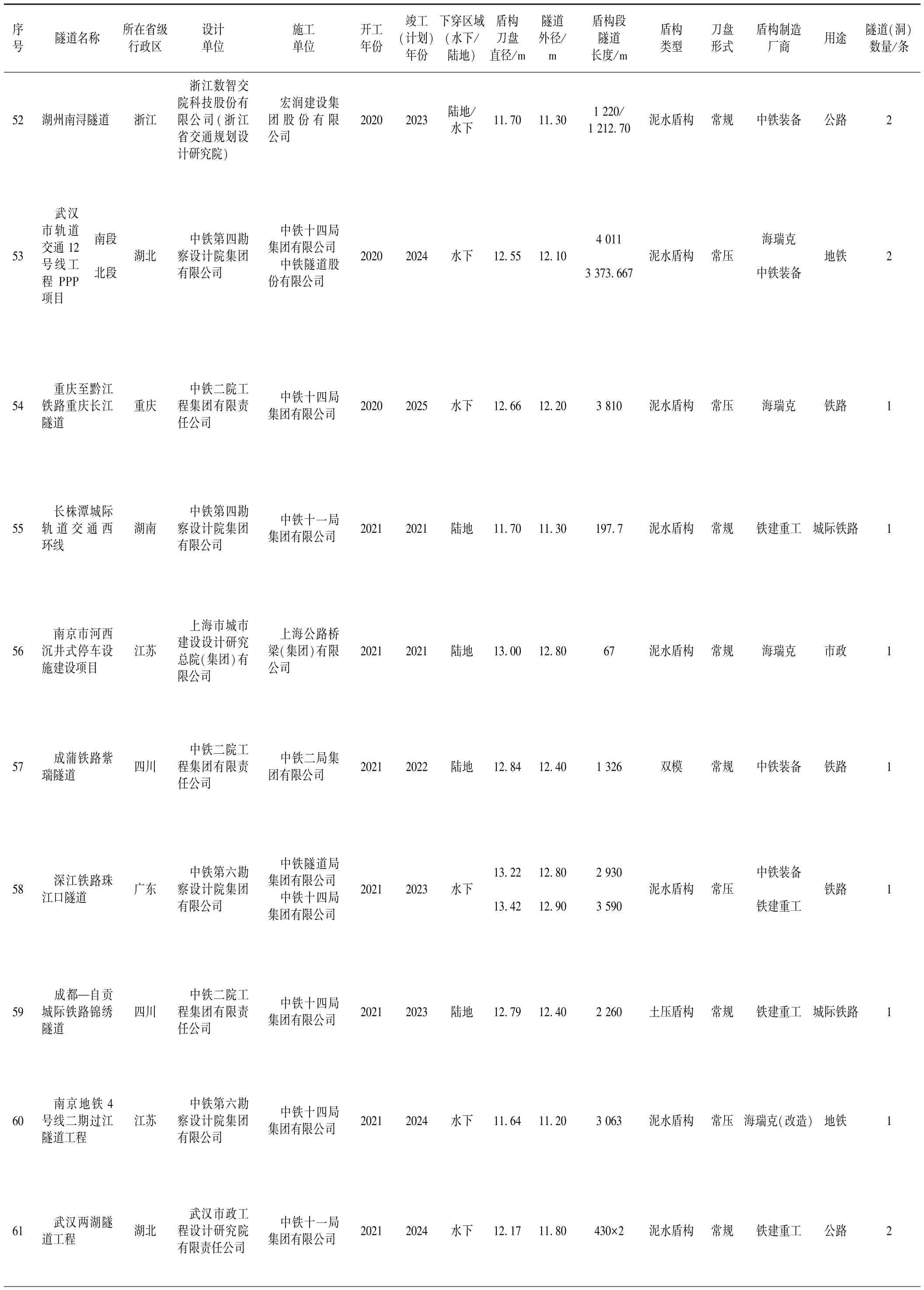

表1 截至2021 年底我国10~14 m 大直径盾构隧道统计表Table 1 Statistics of large-diameter shield tunnels with diameter over 10 m and under 14 m in China as end of 2021

表1(续)

表1(续)

表1(续)

表1(续)

表1(续)

表1(续)

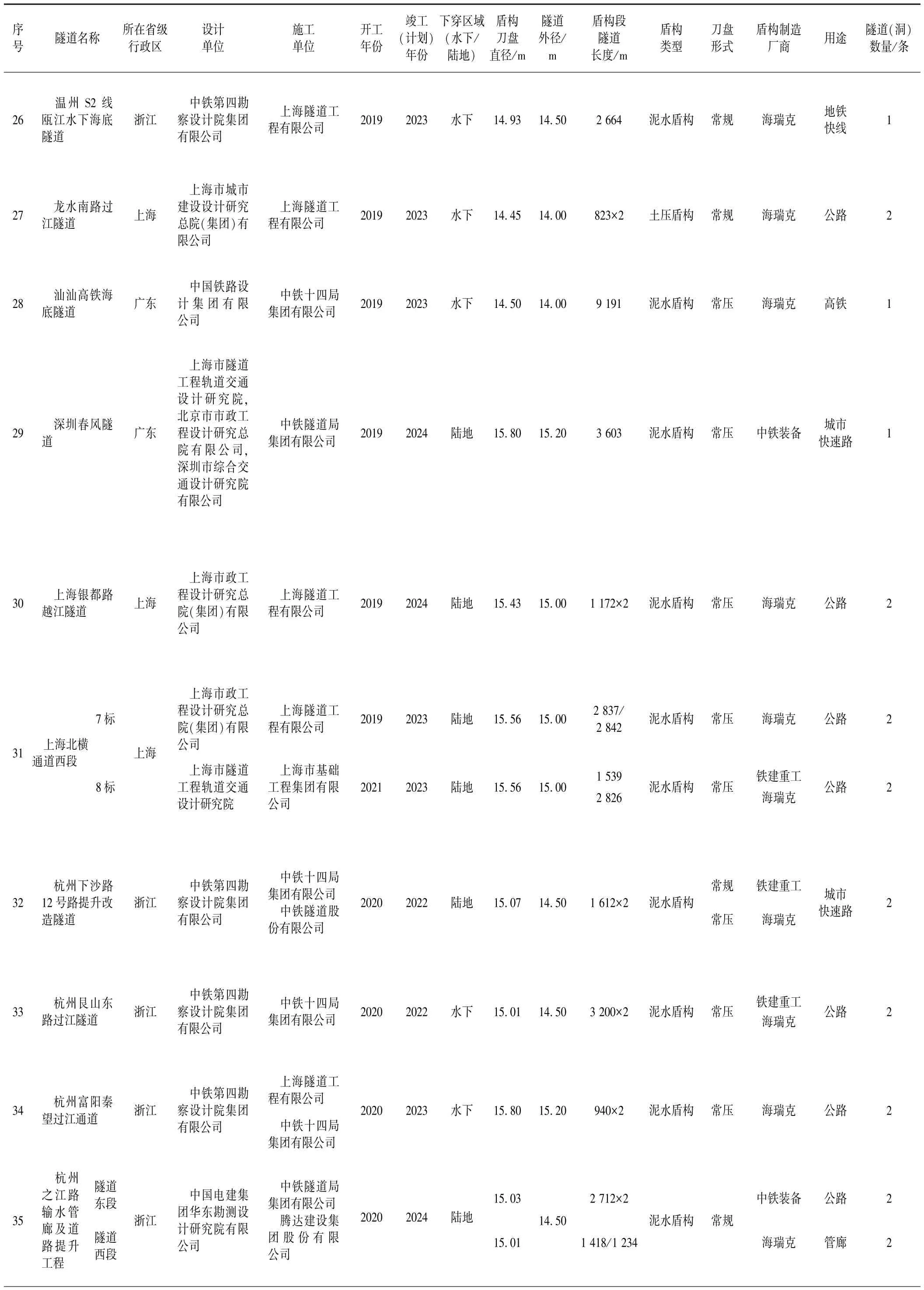

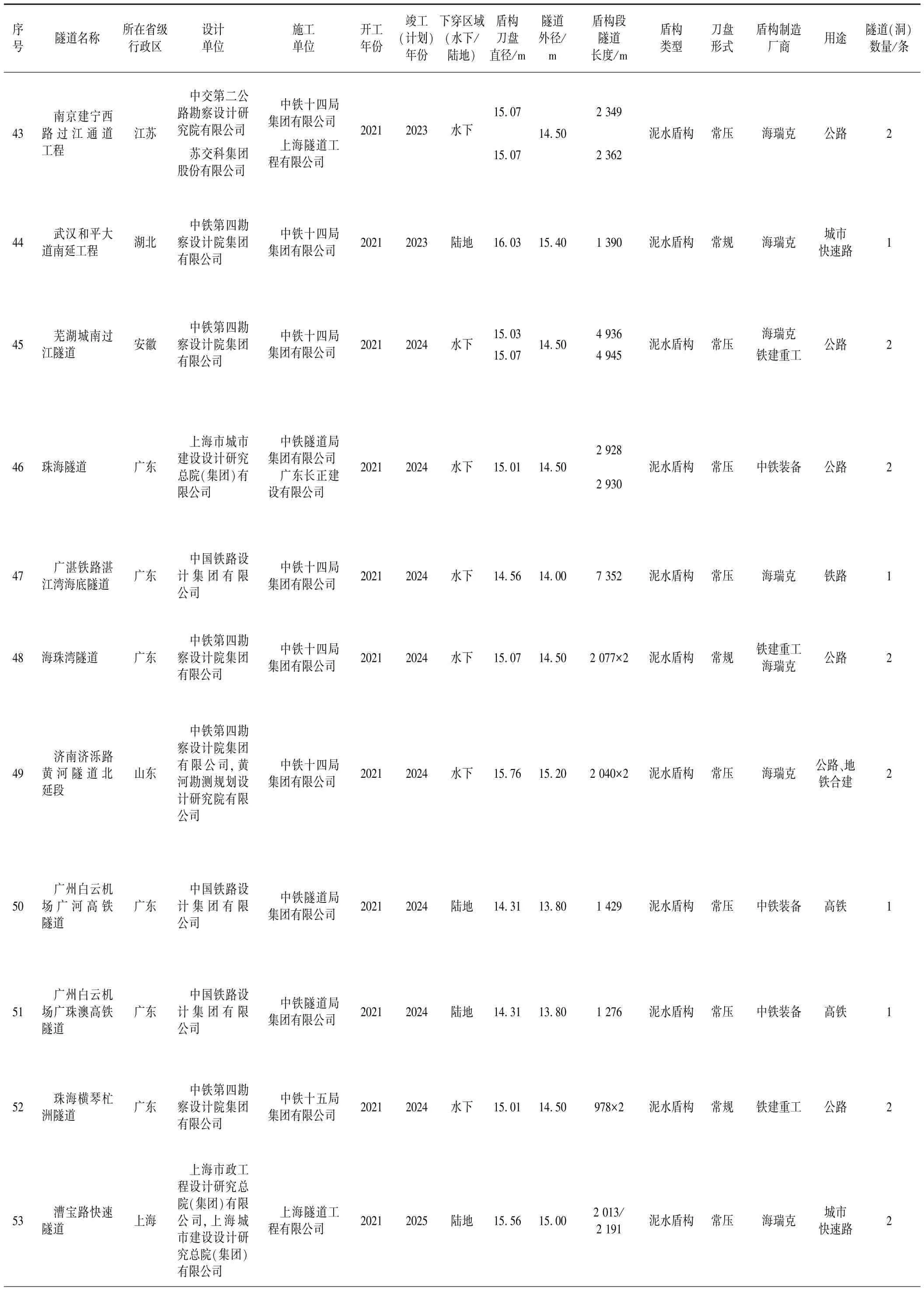

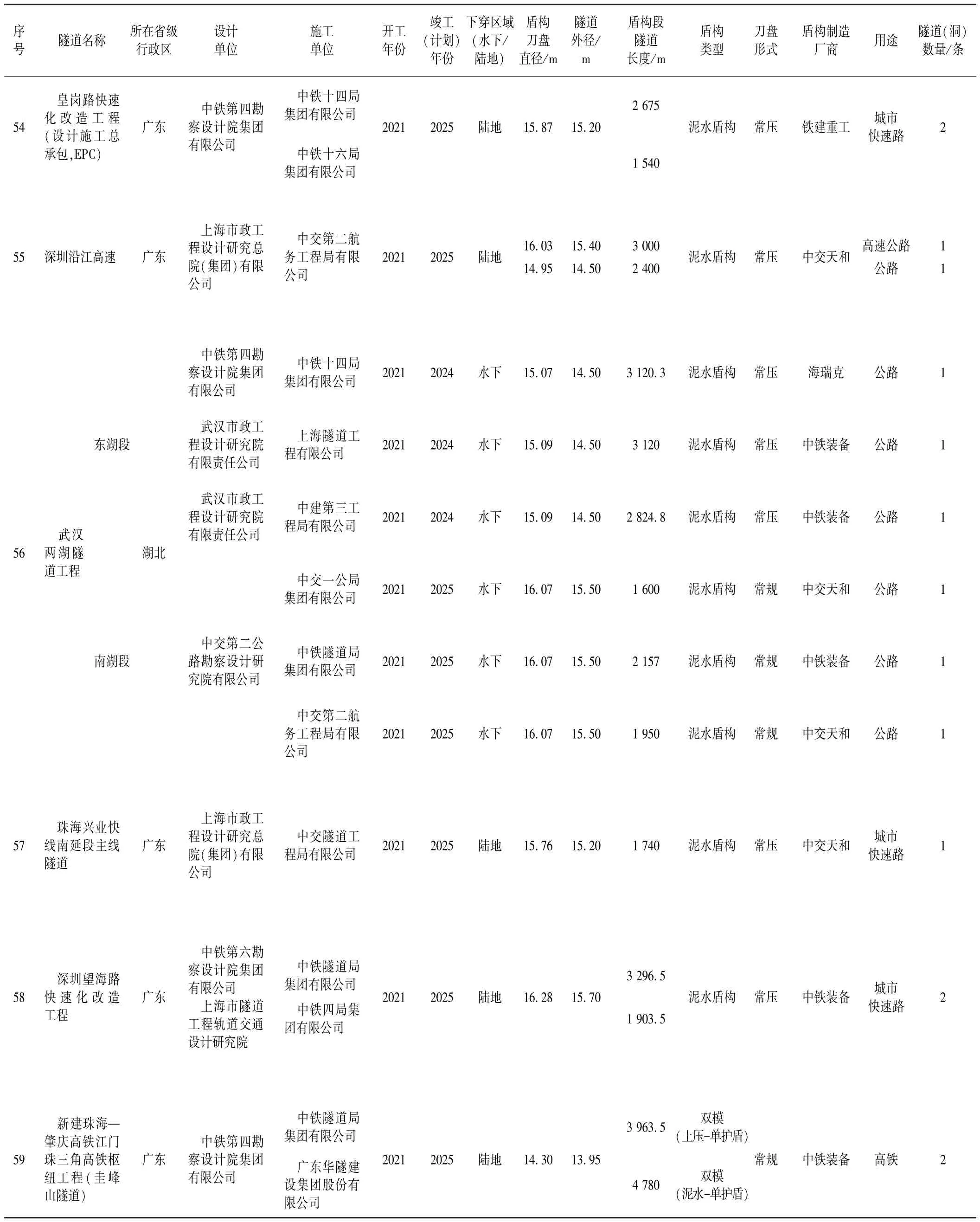

表2 截至2021 年底我国14 m 及以上超大直径盾构隧道统计表Table 2 Statistics of large-diameter shield tunnels with diameter over 14 m in China as end of 2021

表2(续)

表2(续)

表2(续)

表2(续)

表2(续)

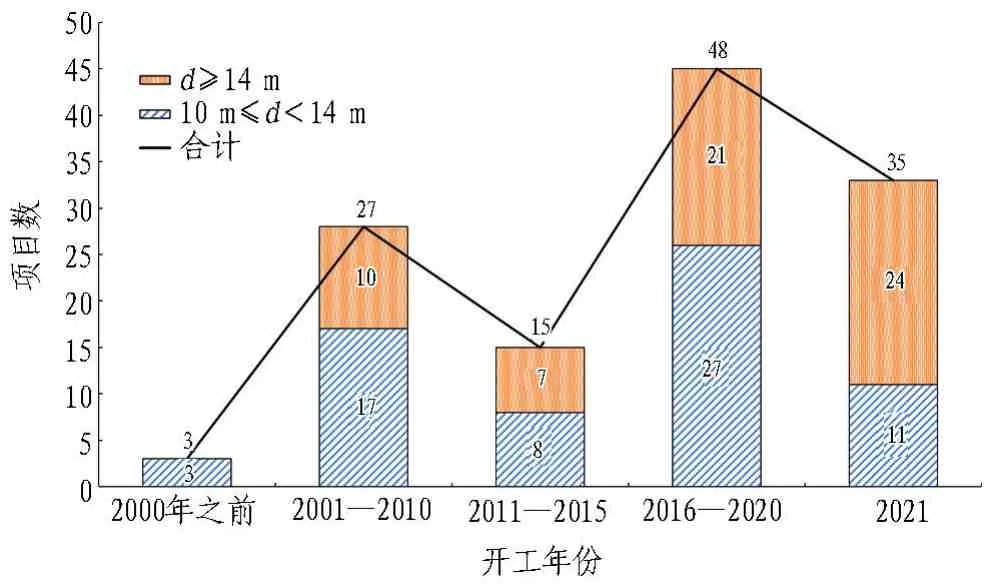

2.1 按开工年份统计

按开工年份统计的大直径盾构隧道项目分布见图2。 由图2 及表1 和表2 可以看出: 1)2000 年之前开工建设完成的3 项盾构隧道均在上海;2001—2015 年开工建设42 项大直径盾构隧道,为大直径盾构隧道平稳发展期;从2016 年开始进入建设高峰期,2016—2020 年开工建设48 项,2021 年开工建设35 项。 2)采用泥水盾构施工的盾构隧道110 项,土压盾构施工11 项,双模盾构施工3 项。

图2 按开工年份统计的大直径盾构隧道项目分布Fig. 2 Histograms of large-diameter shield tunnel projects according to start year

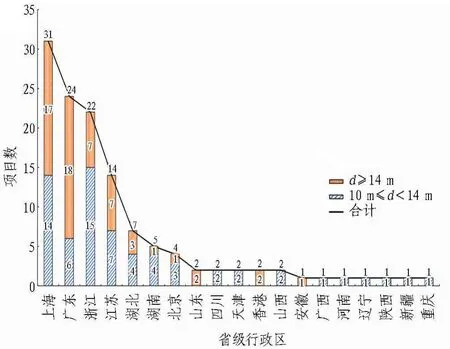

2.2 按所在省级行政区统计

按所在省级行政区统计的大直径盾构隧道项目分布如图3 所示。 由图可以看出,上海市修建的大直径盾构隧道最多,为31 项,其次是广东省、浙江省和江苏省。 浙江省抓住2022 年亚运会发展时机,大力开展城市快速道路改造和过江地铁、公路建设,上海市、江苏省和湖北省主要建设长江水下公路隧道和地铁过江通道,广东省内珠三角城市群主要建设公路、铁路和高铁大直径盾构隧道。

图3 按所在省级行政区统计的大直径盾构隧道项目分布Fig. 3 Histograms of large-diameter shield tunnel projects according to tunnel location

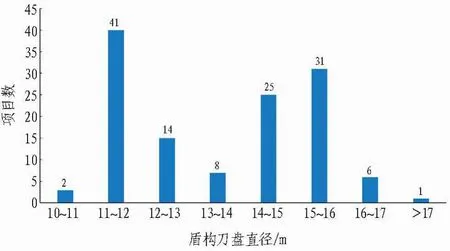

2.3 按盾构刀盘直径统计

按盾构刀盘直径统计的大直径盾构隧道项目分布见图4。 由图4 可以看出,直径11~12 m、14~15 m 和15~16 m 的盾构隧道数量占比最大。 结合表1 和表2可见: 15 m 以上盾构隧道主要应用于高速公路;14~15 m 盾构隧道主要以公路轨道交通合建和公路隧道为主;直径12~14 m 隧道主要应用于铁路、高铁、城际铁路和单洞双线公路;直径11~12 m 隧道主要应用在城市地铁快线和单洞双线公路隧道。 我国第1 条直径大于14 m 的盾构隧道为上海上中路公路隧道,盾构刀盘直径14.87 m,于2004 年开工修建。

图4 按盾构刀盘直径统计的大直径盾构隧道项目分布Fig. 4 Histograms of large-diameter shield tunnel projects according cutterhead diameter

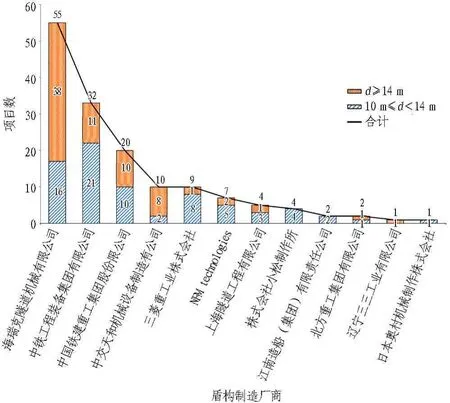

2.4 按盾构制造厂商统计

按盾构制造厂商统计的大直径盾构隧道项目分布见图5。 从图5 可以看出,我国大直径盾构隧道项目中,海瑞克制造的盾构参建项目数量最多,多用于2015 年之前开工的工程;中铁装备制造的盾构参建项目数量为32 项,位居第二。 2016 年以后国产大直径盾构参建项目占85%以上。

图5 按盾构制造厂商统计的大直径盾构隧道项目分布Fig. 5 Histograms of large-diameter shield tunnel projects according to manufacturer

截至2021 年底,国内59 项14 m 及以上超大直径盾构隧道中,采用国产盾构的有26 项,占比44%。 这个占比偏低的原因是2008 年之前大直径盾构主要依赖进口,2015 年后国产大直径盾构市场占有率大幅度提高。 近几年,国内中铁装备、中国铁建重工、中交天和和上海隧道工程有限公司等综合占有率达85%以上。 例如: 2020 年开工建设的上海轨道交通市域线机场联络线隧道工程使用的8 台直径14 m 级的盾构均由国内3 家盾构厂家制造。

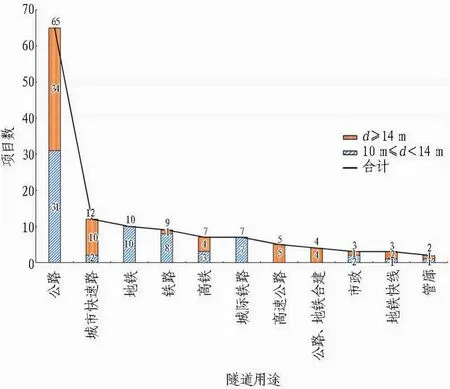

2.5 按隧道用途统计

按隧道用途统计的大直径盾构隧道项目分布见图6。 从图6 可以看出,公路隧道项目最多,为65 项,占比约52%,其次是城市快速路、地铁、铁路和高铁隧道等项目。

图6 按隧道用途统计的大直径盾构隧道项目分布Fig. 6 Histograms of large-diameter shield tunnel projects according to tunnel type

3 大直径盾构隧道应用领域与代表工程

3.1 城市地下快速交通工程

北京地下直径线铁路隧道是北京站至北京西站地下铁路枢纽工程,隧道全长7 285 m,盾构段隧道长度为5 175 m,最大埋深41 m,采用单洞双线设计,盾构刀盘直径12.04 m,隧道外径11.60 m,最小曲线半径500 m,最大坡度20‰。 工程于2008 年开工,2013 年竣工,设计时速100 km,是当时国内复合地层最大直径的盾构隧道工程。

天津地下直径线是天津西站至天津站的地下联络线,也是津秦客运专线连接京沪高速铁路的便捷通道。该工程于2009 年开工,2013 年底与津秦客运专线同时竣工。 天津地下直径线全长约5.005 km,其中,海河隧道全长2.146 km,设计行车速度为120 km/h。

3.2 城市地铁单管双线轨道交通隧道

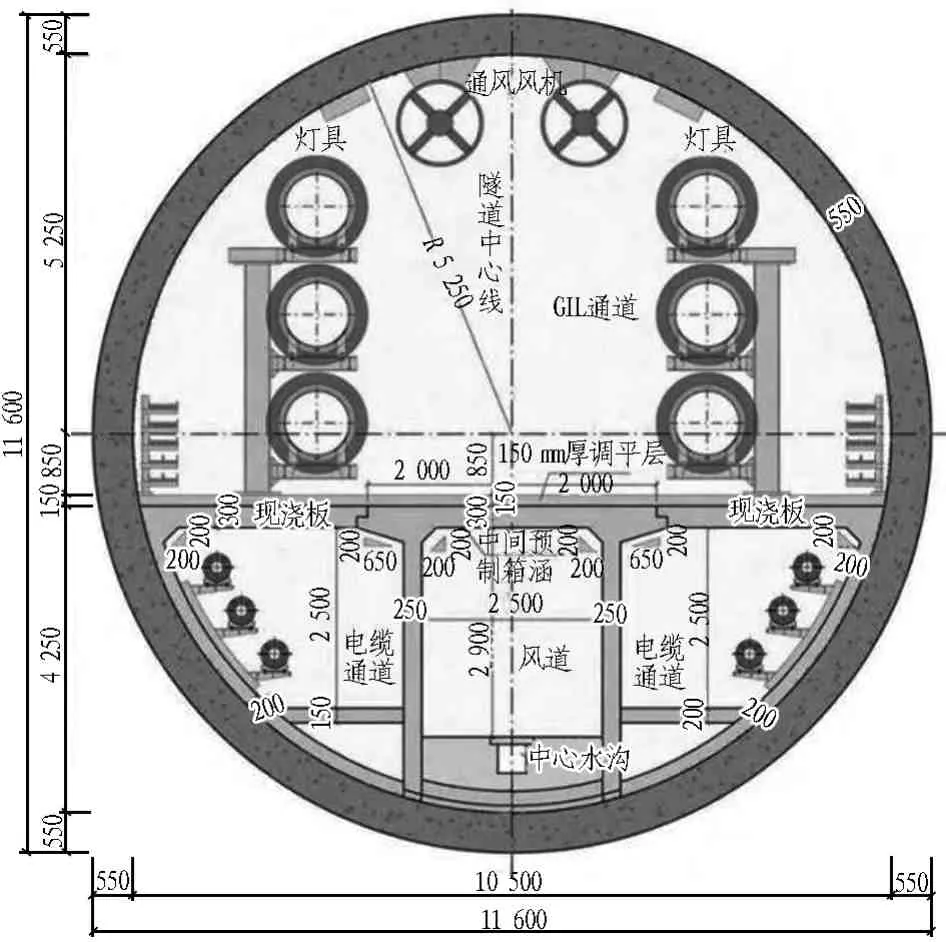

南京地铁10 号线过江隧道工程,盾构刀盘直径11.57 m,盾构段隧道长3 600 m,埋深58 m,为国内最早穿越长江的水下大直径地铁盾构单管双线隧道工程。 该工程于2012 年开工,2013 年竣工,是我国当时施工难度最大、地质条件最为复杂的过江盾构隧道。 其修建为我国水下地铁单管双线隧道提供了设计施工经验,其后国内修建的南京地铁3 号线过江隧道、杭州地铁1 号线过江隧道、广州地铁4 号线南延段隧道、武汉轨道交通8 号线越江隧道、大连地铁5 号线海底隧道等借鉴了其横断面的设计方案(如图7 所示)。

图7 南京地铁10 号线过江单管双线盾构隧道横断面Fig. 7 Cross-section of Yangtze river-crossing tunnel in Nanjing,China with single tube and double tracks

3.3 城际高速铁路隧道

广深港高铁狮子洋隧道是世界首座高速铁路水下盾构隧道,也是我国建成的最长水下隧道和首座铁路水下隧道,其横断面见图8[12]。 该隧道为双洞单线隧道,是广深港高速铁路关键控制性工程,其穿越地质与环境条件极为复杂的珠江入海口——狮子洋,设计行车速度为350 km/h,盾构段长9 277 m,为国内首次连续穿越软弱地层、土岩复合地层、基岩及其破碎带的大直径盾构,水压力为0.67 MPa,是当时国内水压力最大的盾构隧道。

图8 广深港高铁狮子洋隧道横断面图[12]Fig. 8 Cross-section of Shiziyang tunnel[12]

该项隧道技术成果:

1)建立了高速铁路水下盾构隧道结构体系及设计方法,解决了高速铁路水下盾构隧道结构安全保障及轨道平顺性控制难题。

2)研发了盾构地中对接技术,解决了深水、宽海域下隧道修建难题;攻克了大直径盾构长距离连续穿越软土、砂层、岩层及其破碎带的技术难题。

3)提出了时速350 km 特长双孔隧道净空标准和动车组火灾热释放功率标准,建立了双孔隧道水下紧急救援站,保证了高速铁路水下隧道运营舒适与疏散安全。

目前,我国正在建设的高铁隧道有汕汕高铁海底隧道、广州白云机场广河高铁隧道和深江铁路珠江口隧道。

3.4 双管单层3 车道双向6 车道公路隧道

汕头海湾隧道设计为双管双向6 车道海底公路隧道,隧道横断面如图9 所示。 盾构隧道单线长约3 047.50 m,其中,西线采用我国自主研究制造的15.03 m 岩石复合常压刀盘泥水盾构,东线采用海瑞克制造的泥水盾构。 该隧道是我国第1 条地处8 度抗震设防烈度区的超大直径海底盾构隧道。

图9 汕头海湾隧道横断面(单位: mm)Fig. 9 Cross-section of Haiwan tunnel in Shantou, China (unit:mm)

汕头海湾隧道有“大、高、硬、浅、险”等特点。“大”指泥水复合常压刀盘盾构直径大,达15.03 m,为超大直径盾构;“高”指海湾隧道位于高地震烈度区,地震烈度达8 度;“硬”指隧道穿越孤石和海中基岩(花岗岩)段,岩石强度高,达130~160 MPa;“浅”指盾构隧道覆盖层厚度浅;“险”指盾构隧道地层复杂,施工难度大,风险高,隧道穿越软硬不均地层及3 段长达182 m 的基岩花岗岩凸起段。

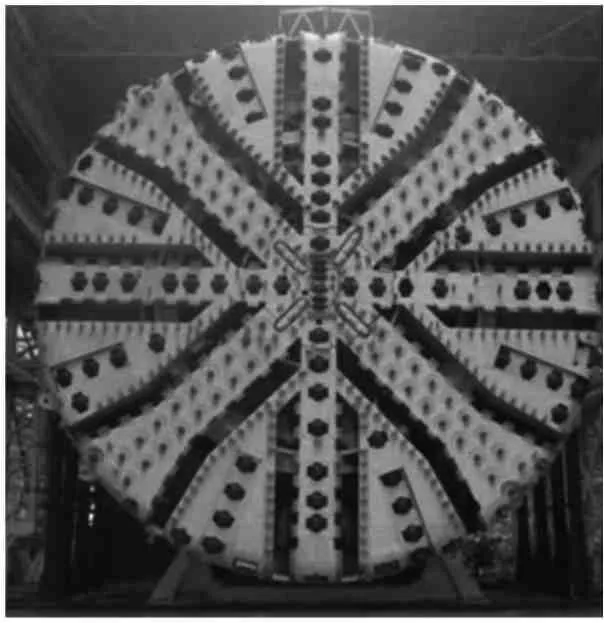

汕头海湾隧道西线采用的泥水盾构(常压刀盘)是我国中铁工程装备集团有限公司自主研发制造的首台超大直径15 m 级盾构,盾构刀盘如图10 所示。

图10 汕头海湾隧道盾构刀盘Fig. 10 Shield cutterhead of Haiwan tunnel in Shantou, China

目前我国已经建设的单层3 车道公路隧道有南京长江隧道、上海外滩隧道,正在建设的有江阴靖江过江通道、南京和燕路过江通道等。

3.5 双管双层上下4 车道双向8 车道隧道

南京定淮门长江隧道全长7 368 m,其中,盾构段隧道长度分别为5 290 m 和4 990 m,为双管双层双向8 车道结构,隧道剖面如图11 所示。 隧道外径14.50 m、内径13.30 m,盾构刀盘直径14.93 m,设计时速80 km。 工程于2010 年5 月开工,2015 年竣工。 该工程采用中交天和制造的2 台岩石复合盾构,于2009 年制造并出厂,盾构刀盘如图12 所示。

图11 南京定淮门长江隧道剖面图Fig. 11 Cross-section of Dinghuaimen Yangtze river tunnel in Nanjing, China

图12 南京定淮门长江隧道盾构刀盘Fig. 12 Shield cutterhead of Dinghuaimen Yangtze river tunnel in Nanjing, China

目前,国内采用单洞上下双层设计方案的隧道还有扬州瘦西湖隧道、深圳春风隧道和武汉两湖隧道(正在建设)。

3.6 城市公路、地铁合建隧道

武汉三阳路越江隧道工程,是世界上首条超大直径公铁合建盾构隧道,分上中下3 层,上层为公路隧道排烟通道,中间层为三阳路公路3 车道行车道,下层为地铁7 号线行车道及逃生、电缆和排烟通道,其剖面如图13 所示。 该工程采用15.76 m 超大直径盾构施工,盾构刀盘如图14 所示。

图13 武汉三阳路越江隧道剖面图Fig. 13 Cross-section of Yangtze river-crossing tunnel on Sanyang road in Wuhan, China

图14 武汉三阳路越江隧道盾构刀盘Fig. 14 Shield cutterhead of Yangtze river-crossing tunnel on Sanyang road in Wuhan, China

该隧道施工通过人工换刀,解决了硬度堪比“钻石”的地层条件,克服了刀具磨损快的“硬”考验。 在施工工艺创新上,通过单侧更换常压可更换刮刀措施,使得换刀数量较原来减少了一半。 重要推进切削部位的刮刀始终保持新刀的状态,刀的利用率很高,节约了工程成本。

经过多种材料多次试验的验证,最终决定在每次换刀作业完成后从刀筒向前舱压注双氧水,通过破坏附着于刀盘上泥饼的胶结方式,起到消除泥饼的目的。另外,为解决推进速度慢的难题,采取增加中心刀筒冲洗次数、降低中心刀筒温度以及增加冲洗管冲洗次数的方法,改善中心刀筒过热泥饼结硬的情况,为切削下来的泥土留出更多的流动空间,解决结泥饼和滞排的难题。

目前我国已经建设的公路、地铁合建隧道有上海长江隧道、济南济泺路黄河隧道、济南济泺路黄河隧道北延段。

3.7 管廊隧道

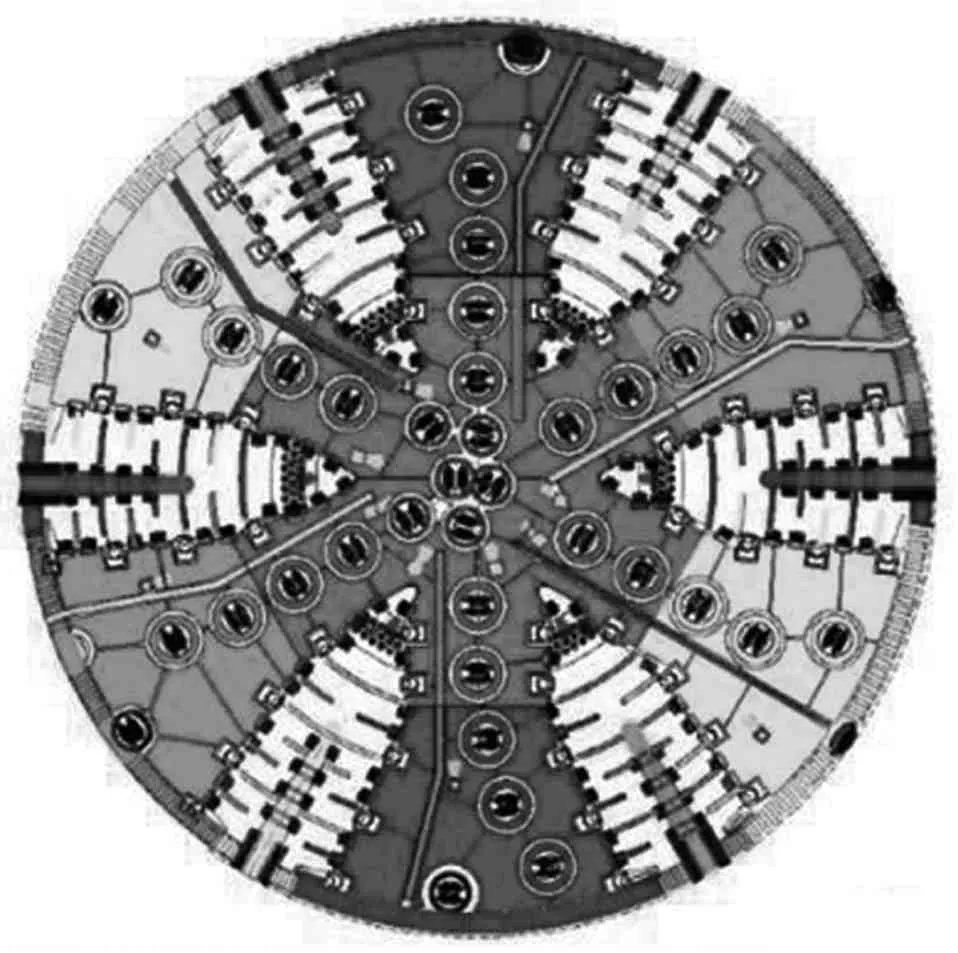

世界首条超高压苏通GIL 综合管廊水下越江隧道[13]是淮南—南京—上海1 000 kV 交流特高压输变电工程的控制工程。 其采用盾构法施工,盾构段长5 469 m,最大水压力0. 8 MPa,盾构刀盘直径12. 07 m,采用2 层布置,上层布置2 回路GIL 管道及运输安装和检修维护通道,下层两侧预留2 回路500 kV 电缆廊道,中间设置巡检通道,如图15 所示。 隧道穿越地层主要有粉砂、粉质黏土、粉土、粉细砂、细砂和中粗砂。 其中,细砂和中粗砂的标贯击数超过50,又称“铁板砂”。

该工程的特点: 1)是世界上首条大直径特高压电力隧道; 2)是国内首座水下输电隧道; 3)是国内在建的水压最高的水下盾构隧道; 4)是国内在高磨蚀、强渗透地层中独头掘进距离最长的隧道。

目前国内采用大直径盾构建设的管廊隧道项目主要有杭州之江路输水管廊及道路提升工程、中俄东线天然气管道穿越长江工程。

图15 苏通GIL 综合管廊水下越江隧道横断面 (单位: mm)Fig. 15 Cross-section of GIL Yangtze river-crossing tunnel (unit:mm)

3.8 特大直径盾构公路隧道

3.8.1 香港屯门隧道

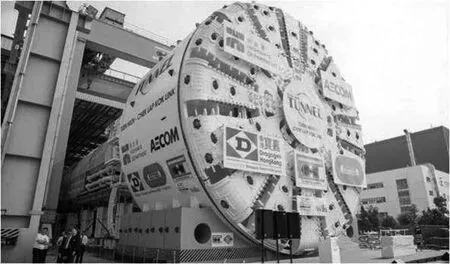

2015 年,香港屯门至赤鱲角连接线隧道工程开始掘进,工程采用1 台直径达17. 60 m 的盾构(见图16)和2 台直径14 m 的盾构施工,其中,17.60 m的盾构直径超过了西雅图SR99 工程中直径17.45 m 的盾构,成为当今世界上直径最大的盾构。隧道从较硬的花岗岩到较软的次固结海相沉积岩地层,从透水性强的沉积砂砾层到透水性弱的黏土变质沉积岩地层。

图16 香港屯门隧道盾构Fig. 16 Shield tunnel of Tuen Mun, Hong Kong, China

3.8.2 机荷高速公路改扩建工程——荷坳隧道工程

国家沈海高速公路深圳机场至荷坳段(机荷高速公路)改扩建工程——荷坳隧道工程,将采用直径18.1 m 的泥水平衡盾构施工,盾构隧道管片外径17.5 m,其将是我国乃至世界上最大直径的盾构隧道工程。隧道采用高速公路标准设计,设计时速100 km,为双洞双向8 车道。

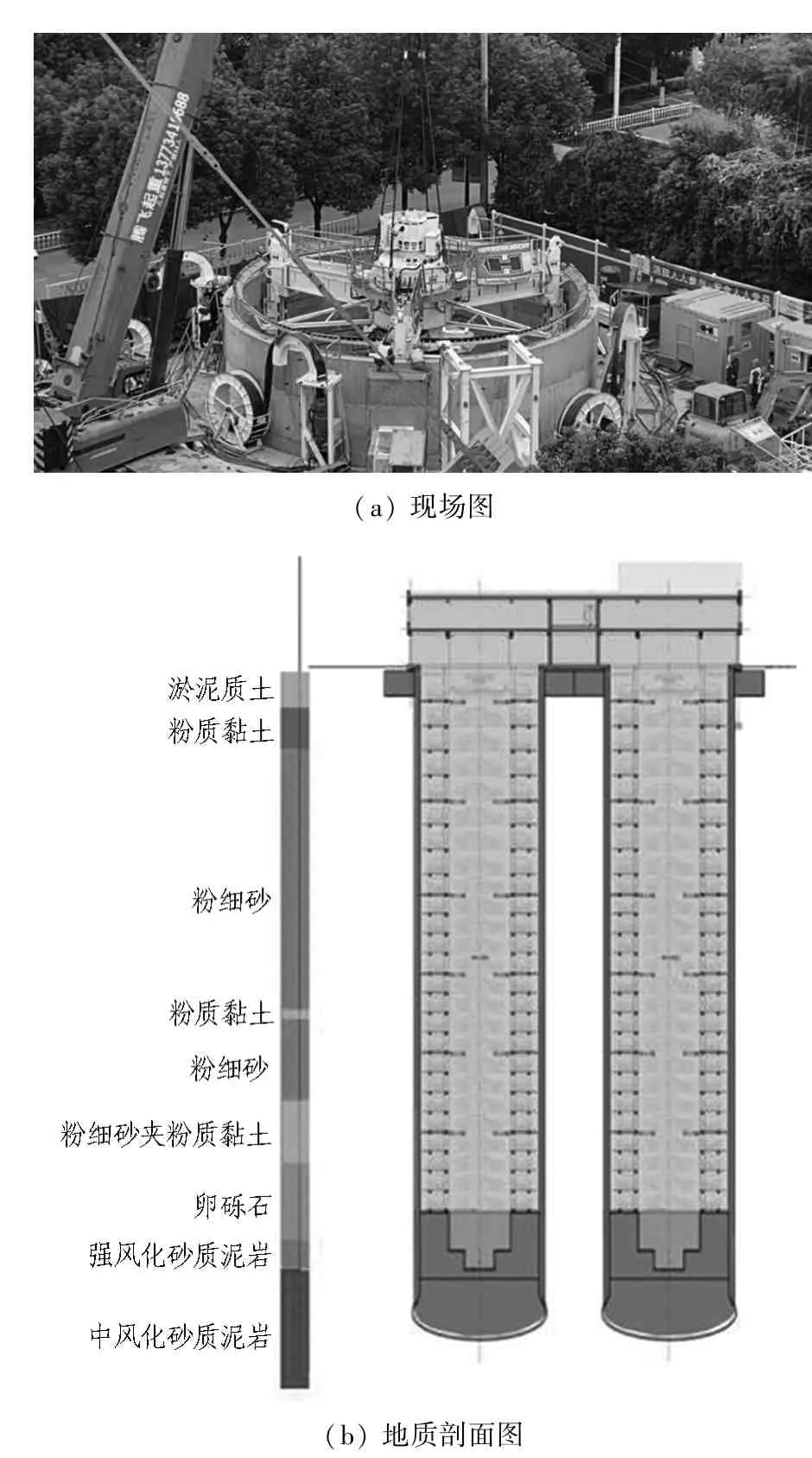

3.9 垂直隧道工程

南京市河西沉井式停车设施建设项目,是我国首次采用海瑞克垂直竖井掘进机(VSM)施工的工程,现场及地质剖面见图17。 竖井内径12.00 m、外径12.80 m,隧道开挖直径13.00 m,开挖深度67 m。 施工中穿越多种地层,有厚达35 m 的粉细砂层、厚达10 m 的卵砾石层,最后进入砂质泥岩层。 隧道底部采用6 m 厚混凝土封闭,并施作钢筋混凝土底板。 相较于传统的明挖工艺,VSM 工法具有适合多种地质条件下开挖作业、开挖速度快、占地面积小、低排放、低噪音、对周围建筑影响小等优势。

图17 南京市河西沉井式停车设施建设项目Fig. 17 Hexi VSM vertical tunnel in Nanjing, China

4 大直径盾构隧道综合技术现状

4.1 勘察手段与方法

我国隧道现行勘察方法比较单一,主要以钻探和物探为主,在复杂地质条件、特殊地理条件和水下极端条件下工程勘察方法存在局限性、不确定性和准确低等问题。

4.2 隧道方案规划

2001—2010 年大直径盾构隧道发展初期阶段,上海迎宾三路隧道、扬州瘦西湖隧道、南京定淮门长江隧道等多条隧道采用上下4 车道双层运营方式,以期提高运营效率。 但通过多年运营和工程实践,其运行效果和安全舒适度等方面不如单层隧道,故近期或今后对于长度大于6 km 的中长隧道,采取单层3 车道或许是较合理的方案。

4.3 工程设计

1)我国大直径盾构隧道设计存在的问题是缺乏统一的技术标准和规范,例如: 公路、铁路、城际、地铁、公铁合建等盾构隧道直径不统一,造成盾构资源浪费。

2)在基岩地层盾构隧道的合理埋深方面,虽然在广深港高铁狮子洋隧道等某些工程中进行了一定的研究,但尚未形成可以实用的计算公式[14]。

3)在结构分析理论方面,目前主要针对运营阶段进行结构分析,虽然也考虑了施工荷载的影响,但在施工阶段与运营阶段对结构并未采用不同的安全标准,导致黏土地层中盾构管片结构配筋量明显偏大。

4)个别隧道项目对国内盾构制造现状和施工技术管理缺少深入研究,设计和施工衔接不够。

5)对深埋高水压隧道的密封设计经验不多,隧道上浮和渗漏问题未根本解决。

6)对于长距离深埋高水压水下隧道二次注浆孔的设置、启用后永久封堵的安全性问题以及保证100年的隧道使用安全等问题,还需进行深入研究,并进行优化设计。

7)盾构工作井逆作法和嵌岩必要性问题、水下开挖方案合理性问题等需进一步论证。

8)全国尚未形成统一的大直径盾构隧道造价定额标准,且各省市定额不完善。

4.4 大直径盾构装备制造

近20 年来,我国大直径盾构经历了从国外引进到自主制造,再到出口国外的发展过程。 目前,大直径盾构基本实现了国产化,并且出口多个国家和地区,我国已成为盾构制造大国和使用大国。 即便如此,盾构核心部位轴承和设计软件系统仍受制于国外。

近年,我国在盾构主轴承研制应用方面取得重大进展,中铁装备联合国内知名企业进行攻关,研制出直径3 m 级的盾构轴承,并成功应用于苏州地铁。 相信在不久的将来,我国在盾构关键技术方面会有突破,实现国产化,解决“卡脖子”难题。 中铁装备所在地郑州正着力打造中国乃至世界盾构制造基地和出口基地。

4.5 施工技术管理

我国大直径盾构隧道施工企业大多以央企为主,大型民企也有参与,但不同企业之间技术管理水平有很大的差距。 施工技术管理现状如下:

1)因工期压力、造价压力、质量意识和技术管理水平等方面引起的施工质量问题、安全问题,甚至工程事故屡有发生。

2)隧道装备和地质条件变化复杂,技术管理水平和精细化、标准化程度仍需提高。

3)国内大型企业之间交流不畅,先进的技术成果和管理经验分享不够。

4)超大直径盾构绝大部分为单一工程,规格标准不一,大直径盾构不能重复使用,闲置量较大造成浪费,且盾构改造费用高,设备占用资金较大。5)国内大直径盾构隧道工程迅速增加,企业项目管理人员的技术、经验和知识结构不能满足工程要求,个别工程施工效率低,风险管控不到位,时常发生工程事故。

4.6 材料与防水

1)接缝防水密封垫方面。 个别工程防水材料采用再生材料制作或通过降低材料性能压低造价,导致防水质量和耐久性堪忧,影响隧道工程使用寿命。

2)结构材料方面。 目前以单一的钢筋混凝土为主,纤维混凝土管片应用很少,兼具结构功能与防灾功能的新型混凝土材料需加强研究。

3)关于隧道的防水材料和防水系统设计等问题应进一步加强研究,以解决隧道永久性结构防水和材料寿命短的问题。

4.7 规范与标准

目前,关于盾构隧道的国家标准有GB 50446—2017《盾构法隧道施工及验收规范》和GB 18173.4—2010《高分子防水材料盾构法隧道管片用橡胶密封垫》。 另外,行业推荐标准有JTG/T 3371—2022《公路水下隧道设计规范》(于2022 年6 月实施),企业标准有Q/CRCC 33304—2020《盾构法水下交通隧道技术规程》、Q/CRCC 33302—2020《大直径泥水盾构施工安全技术规程》和Q/CECC 33301—2018《大直径泥水盾构施工技术指南》等,这4 本隧道规范规程属于行业推荐性标准和企业标准,应用有局限性,存在各行业不能统一使用的困难。 因此应加大科研投入,完善盾构隧道行业特别是针对大直径盾构隧道特点的设计、施工、材料和工程检测等规范标准。

5 大直径盾构隧道工程建设面临的主要问题

5.1 隧道设计标准不统一

目前,盾构直径方面缺乏统一的设计标准,铁路、公路、市政、地铁、城际、水利和电力等行业不统一,即使是同一使用功能的工程,或同一标准的工程,其盾构直径也不统一,因此新建工程时需新购或改造盾构。 1台大直径盾构造价2 亿~4 亿元,国外进口盾构造价约4.5 亿元。 改造1 台大直径盾构最少花费几千万元,特殊大直径盾构改造费可达上亿元,1 台盾构有时仅施工1 个工程项目后就闲置,造成盾构设备资源浪费。

5.2 盾构装备再制造产业化存在困难

大盾构再制造方面,我国已编制出盾构再制造维修标准规范GB 37432—2019《全断面隧道掘进机再制造》,建立了相应的盾构再制造专业厂和技术维修服务专业厂,但由于我国行业体制和行业自我保护原因,盾构再制造产业化和推广仍存在较大困难。

目前,国内盾构再制造比较成功的是上海隧道工程有限公司生产的S317 和S318 2 台直径15.43 m 泥水盾构,经过再制造分别用于3 个和4 个工程,累计推进里程分别达15.8 km 和19.2 km,创造了世界15 m 级超大直径盾构服役里程新记录,值得提倡和推广。

5.3 招投标价格不合理,定额不完善、不统一

国内大直径盾构隧道领域竞争激烈,各大央企之间、地方民企之间投标竞争不平等。 全国尚无统一的大直径盾构隧道定额标准,且地方定额缺失,例如: 大直径盾构隧道的开舱费用、刀具费用及复杂地层条件的辅助费用等无统一的定额标准。

5.4 大直径盾构隧道关键技术问题

5.4.1 盾构主轴承密封系统损坏失效

国内(外)均发生过多起主轴承密封系统失效的事故,主要表现为对盾构选型与盾构直径和轴承直径的匹配关系考虑不足,对土压盾构和泥水盾构及其密封形式与地层环境条件的关系考虑不足,造成施工过程中甚至施工前期主轴承密封系统损坏失效,给工程带来严重影响。

例如: 美国西雅图的SR99 隧道,采用土压平衡盾

构施工,盾构直径17.45 m,主轴承直径8.0 m,装机功率为12 135 kW,遇到复杂地质条件后,主驱动主轴承密封损坏,被迫停工开挖竖井,更换修复耗时1 年半,修复处理花费近2 倍盾构造价[15]; 国内南京长江水下地铁大直径盾构和其他工程大直径盾构也曾发生过新购盾构始发掘进不长距离后主轴承密封失效的事故,更换修复时间多在3 个月以上,花费在2 千万元以上。

5.4.2 盾构装备配套技术问题

1)在盾构装备方面,应进一步加强研究地质适应性、刀具及刀具更换技术、长距离掘进设备耐久性技术、多模式盾构技术等。

2)盾构主轴承密封和盾尾密封尚无检测平台装置,对于深埋隧道应建立检测装置系统。

3)应加大力度对盾构滚刀材质、结构尺寸形式及切削机制进行研究,保证刀具的适应性。4)老黏土、硬黏土及膨胀性黏土的泥水分离技术尚不成熟。

5.4.3 国产大直径盾构研发制造存在的突出问题

1)设计软件仍是国外产品,信息安全问题日益凸显。

2)盾构掘进机主轴承、减速机等关键部件仍依赖进口。

3)盾构制造核心技术急需实现国产化,创新产品突破困难大。

4)盾构刀盘结泥饼现象严重,泥水舱滞排问题严重,目前还未得到根本解决;盾构制造仍存在不确定因素,应防范机械制造质量问题的发生。

5)常压刀盘、刀盘伸缩系统及机器人换刀系统的可靠性及耐久性有待提高。

5.4.4 大直径盾构隧道施工重大技术难题

大直径盾构多以常压刀盘为主导,但由于其开口率低,多为30%左右,中心范围4.5 m 以内基本无开口,因此刀盘冲刷效果差。 加之气垫舱底部设有格栅、搅拌器或碎石机,前后舱之间设有闸门及刀盘开口区域设有小面板或辐条等,造成盾构在卵砾石、漂石、老黏土及遇水软化膨胀的泥岩、砂质泥岩、含砾砂岩、凝灰岩等地层中极易产生泥饼、滞排和堵舱现象,甚至出现盾构掘进停滞及盾构被卡被埋等事故。 刀盘刀具磨损事故处理时间长,是目前影响大直径盾构隧道施工的重大难题。5.4.5 盾构常压刀盘与常规刀盘的选型问题

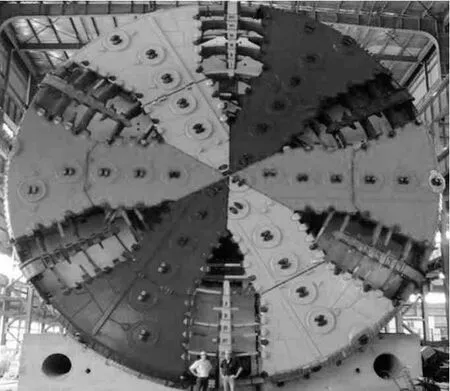

对于大直径泥水盾构常压刀盘(见图18)和常规刀盘(见图19)的选型,主要依据盾构隧道掘进长度、岩石性质、地下水、工程费用、隧道轴线设计、盾构开舱频率及开舱总次数等综合考虑。

图18 常压刀盘Fig. 18 Non-pressurized cutterhead

图19 常规刀盘Fig. 19 Conventional cutterhead

常压刀盘存在中心和刀筒冲刷困难的问题,膨胀岩层和黏土地层易产生泥饼、黏糊刀盘、滞排、堵舱等问题,但其最大的优点是可以在相对安全的常压状态下更换刀具和在舱内维修[14-15]。

常规刀盘适合掘进距离相对较短、地层相对稳定、换刀频率低且换刀次数相对较少的工程项目,刀盘开口率一般高于常压刀盘,刀具布设数量多。 常规刀盘盾构总价相对较低,但采用带压开舱换刀时作业风险相对较高。

5.4.6 大直径盾构水下隧道的“上浮”和“渗漏”问题

1)盾构管片上浮,多是因为地层富水且水位较高,盾构开挖与管片隧道间隙较大且未得到有效填充。减小隧道上浮主要可采用施工期隧道压重、减小外部超挖间隙、及早及时填实盾构开挖与管片隧道间隙等措施[16]。

2)隧道渗漏问题,比较复杂,也是难以解决的问题,在国内已完工或正在施工的大直径盾构隧道工程中多次发生过此类问题。 解决的思路是必须系统全面地考虑工程设计和施工技术管理,并应在分析隧道地质水文条件的基础上,优化隧道的轴线(平纵曲线)、管片结构(凹凸榫)、防水材料与防水设计,从管片模具刚度、精度、强度,管片混凝土防水材料耐久性、可靠性粘贴,管片加工精度与螺栓孔防水,管片拼装纵向缝和管片错台、破损渗漏,同步注浆的配合比、性能及凝固时间,同步注浆的饱满度、强度、抗渗性、注浆压力等方面进行全面系统控制。

5.4.7 大直径盾构隧道施工辅助技术

大直径盾构在巨大孤石、基岩凸起段、溶洞及破碎断层段施工难度较大,处理手段复杂[17-18]。

1)水下海底巨大孤石和高强度基岩凸起段可采用预裂、劈裂或爆破技术处理,如海中基岩爆破注浆固结辅助技术。

2)对溶洞、破碎断层地层进行注浆加固,避免盾构发生磕头、卡机。

3)采用衡盾泥与克泥效辅助工法技术,保证盾构开舱作业安全,解决隧道掘进过程中地面沉降控制问题。

4)对海中存在的大孤石、漂石造成盾构被卡问题,采用人工劈裂机械处理技术[18]。

6 大直径盾构隧道发展与展望

我国大直径盾构隧道今后将朝着直径特大、超长距离、超大埋深和较高水压等方向发展,这必将对大直径盾构隧道在设计、盾构装备制造、施工综合技术管理和工程事故风险防范等方面提出更高的要求[19]。

6.1 盾构隧道由大直径向超大、特大直径发展

1)公路隧道盾构直径从12、15、16 m 向18 m 乃至更大直径发展,例如: 北京东六环改造工程盾构刀盘直径16.07 m,深圳机场联络线公路隧道盾构直径将达18.10 m。 2)高铁隧道盾构直径从9. 00、11. 76 m向13.45、15.00 m 发展,例如: 温州市域铁路S1 线盾构直径15.10 m。 3)地铁盾构直径大多6.50 m,地铁单洞双线盾构直径11.76 m,地铁快线如上海轨道交通市域线机场联络线盾构直径约14.00 m。

6.2 隧道埋深由浅埋、中埋向深埋、超深埋方向发展

武汉长江隧道埋深57 m,南京长江隧道埋深65 m,广深港高铁狮子洋隧道埋深67 m,南京定淮门长江隧道埋深75 m,佛莞城际铁路新狮子洋隧道埋深78 m,苏通GIL 综合管廊水下越江隧道埋深80 m,海太过江通道隧道埋深90 m,深茂铁路珠江口隧道埋深100 m[11]。

6.3 隧道地质条件由单一均质地层向混合和复合地层方向发展

隧道地质条件向复杂多变方向发展,例如: 一些隧道沿线穿越软土、砂层、卵砾石、漂石、孤石、溶洞和断层等复杂地层。 1)南京第五长江大桥夹江隧道和江阴靖江过江通道穿越的地层为单一均质的软土地层,扬州瘦西湖隧道穿越的地层为膨胀性的老黏土地层; 2)南京长江隧道、汕头苏埃通道和常德市沅江过江隧道穿越的地层为软土和卵砾石混合地层; 3)南京定淮门长江隧道和武汉三阳路越江隧道穿越的地层为复合地层[11]。

6.4 隧道施工工法向多种工法组合发展

1)钻爆法+盾构法组合施工。 如深茂铁路珠江口隧道和汕汕高铁海底隧道。

2)泥水盾构+土压盾构+矿山法组合工法。 例如:厦漳泉R1 线跨海隧道,即西海域跨海隧道,盾构段隧道长3 160 m,盾构直径12.60 m,隧道外径12.20 m,矿山法施工段长度为2 030 m,土压盾构施工长度为2 730 m,隧道全长8 920 m。

3)辅助工法和主工法组合。 例如: 大连湾海底隧道采取海上注浆填充溶洞+盾构法穿越施工技术,汕头海湾隧道采用海上爆破处理孤石+盾构法穿越施工的组合方法。

6.5 超大直径盾构隧道项目由1 家企业施工向多家企业共同施工方向发展

武汉两湖(东湖、南湖)隧道、新建深圳皇岗路隧道、上海轨道交通市域线机场联络线等项目均由国内3 家及以上企业共同施工完成。 其中,上海轨道交通市域线机场联络线由5 家单位施工,武汉两湖隧道由7 家企业共同施工。

6.6 隧道向超长距离方向发展

1)拟建海太过江通道工程采用公铁合建方案穿越长江,盾构隧道全长9 300 m。

2)拟建宁波北仑—舟山金塘海底隧道,根据前期规划,隧道全长16.18 km,其中,海底盾构段长10.87 km,将是国内设计最长、承受水压最高的水下高铁盾构隧道。

3)正在建设的中俄东线天然气管道穿越长江工程,隧道埋深85 m,地层为沼气粉砂地层,一次性掘进10 226 m。

4)拟建南京高铁北站—南京火车站城际铁路上元门过江通道长约14.20 km,盾构直径14.00 m,隧道外径13.60 m。5)正在建设的上海轨道交通市域线机场联络线大直径盾构隧道总长达39.2 km。

6.7 常压刀盘盾构向2 个方向发展

1)常压刀盘盾构向小直径方向发展,例如:中俄东线天然气管道穿越长江工程,盾构刀盘直径7.95 m。2)常压刀盘盾构直径向超特大直径方向发展,国内最大直径盾构将达18.10 m。

6.8 大直径隧道掘进机向垂直方向发展

1)新疆天山胜利隧道2 号竖井垂直隧道,隧道掘进机开挖直径11.40 m,隧道深度706 m,是目前世界上采用竖井掘进机开挖的最大直径、最大深度的垂直隧道。

2)南京市河西沉井式停车设施建设项目采用开挖直径为13.00 m 的垂直隧道掘进机(VSM)施工,深67 m,用途为地下垂直停车场。

6.9 盾构关键技术和功能向更可靠、更完善方向发展

随着盾构国产化水平的提高和隧道工程建设的需要,国产盾构功能设计不断完善,关键技术更加安全可靠,例如双模和多模盾构、盾构机器人换刀技术、盾尾刷间隙自动检测技术和自动掘进控制技术等。 具体如下:

1)机器人换刀技术。

2)刀盘磨损检测技术。

3)盾尾刷磨损自动检测技术及冻结更换技术。

4)刀盘伸缩装备与冷冻刀盘技术。

5)主轴承设计寿命、主驱动和盾尾密封的耐压设计标准不断提高。 为适应重大隧道工程施工安全和风险防范需求,盾构技术标准和主要参数较之前有大幅度提高,例如: 中俄东线天然气管道穿越长江工程所用盾构(中铁装备“畅通号”)主轴承寿命标准由原来的10 000 h 提高到15 000 h,掘进里程寿命由10 km提高到15 km,盾构密封耐压标准由1.0 MPa 提高到1.5 MPa。

6)盾构自动掘进控制技术。7)盾构有向智能化、多功能、多模式、类矩形和异形方向发展的趋势。 目前,国产大直径盾构已从传统的泥水、土压平衡模式向双模、多模式和直排式方向发展。

6.10 隧道设计的标准、规范和定额需统一

1)隧道设计标准应尽早统一,尽快实现国家标准或行业标准,提高盾构使用率,减少盾构改造费用和资源浪费。

2)国家、省市或行业应尽快制定不同地区、不同地质条件下的定额标准,使之规范化、标准化。

7 结论与讨论

我国大直径盾构隧道建设取得巨大成就,推动了我国乃至世界大直径盾构隧道技术的发展和进步。 今后较长时间内,我国大直径盾构隧道仍将处于高速建设发展期,面临的建设条件将越来越复杂,技术难度和挑战也越来越大,要实现大直径盾构隧道建设快速、安全、健康发展,需要在规范和标准、设计、施工、装备、材料、管理等方面完善和创新,解决处理好大直径盾构隧道技术领域的关键问题,重视地质基础研究,优化工程设计方案,实现盾构制造关键核心技术的突破,提高综合施工技术管理水平,防范施工重大事故发生,促进我国大直径盾构隧道建设向高质量、高智能、高安全性、低能耗方向发展。