泥水盾构泥饼分散崩解试验与应用研究

杜昌言, 朱汉标, 王树英, 张静珍

(1. 中铁十四局集团大盾构工程有限公司, 江苏 南京 211800; 2. 中南大学土木工程学院, 湖南 长沙 410075)

0 引言

盾构在黏性地层中掘进时,渣土容易在剪切摩擦、挤压固结、高温等作用下黏附在刀盘和土舱(气垫舱)位置,如不及时处理,将会导致盾构负荷增大,刀具切削效率降低,盾构出渣困难,严重影响到盾构的施工效率与安全。

当盾构在结泥饼风险地层中掘进时,通常采用的措施包括: 1)优化冲刷系统、搅拌系统和刀具布置; 2)渣土改良[1-2]; 3)调整掘进参数[3]; 4)采用辅助气压法掘进; 5)控制泥浆质量[4-5]。当盾构结泥饼时,通常采用人工进舱清理和分散剂处理[6]。采用分散剂处理泥饼时,首先需要对盾构分散剂的作用效果和适用性进行研究,以选出适宜于当前地层、成本合理且高效的盾构分散剂;然后将优选的分散剂注入刀盘、土舱(气垫舱)中,以分散和解除泥饼,保证盾构的安全和顺利掘进。

国内外不少学者对盾构分散剂进行了研究。Zumsteg等[7]和田世文[8]均进行了改良剂的浸泡试验,研究了改良剂对泥块的作用效果。Oliveira等[9]采用改进的“霍巴特”搅拌器评价了不同改良剂对渣土黏附量的影响。杨益等[10]通过锥体拉拔试验评价了刀盘在高韧性、硬塑性渣土中的“堵塞”风险及分散剂的改良机制。Liu等[11-12]发现分散剂降低了土体的Zeta电位,使土粒间总排斥能的峰值增加,总排斥能峰值的增加导致黏土颗粒之间的连接减弱,进而降低了土体的液限和盾构结泥饼风险。Wang等[13]发现土体黏稠指数小于1时,黏附强度与法向应力和稠度指数呈指数关系,分散剂能降低土体黏附强度,进而降低结泥饼的风险。这些研究大多针对改良剂对土体性质的影响研究,如单一分散剂质量分数对土块的影响,不同改良剂对泥饼黏附特征、圆锥拉拔强度、液塑限、黏附强度的影响等,主要用于盾构结泥饼的风险评价、改良剂的影响特征和参数的确定。

以往研究中,大多数在于对比不同类型改良剂(泡沫剂或分散剂等)或者单一改良剂对渣土的影响,少有对不同分散剂的作用效果进行对比、评价。因此,本文提出采用崩解试验对比不同分散剂的作用效果,采用崩解率和崩解速率对分散剂进行选型,优选出最适宜于当前地层的分散剂,并将优选的分散剂应用于实际工程,对比应用前后盾构掘进参数的变化,以期为分散剂选型与应用研究提供理论指导。

1 工程概况与水文地质

1.1 工程概况

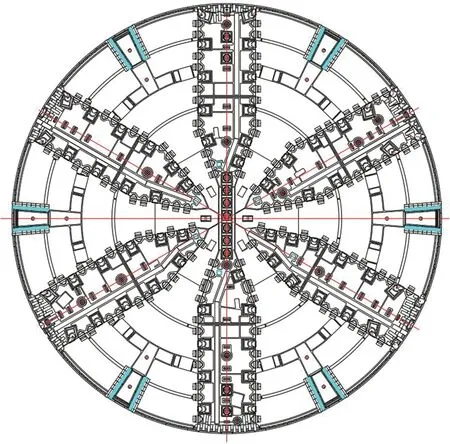

济南黄河隧道(济泺路穿黄隧道)位于济南市中部,北接鹊山片区、济北次中心,南接中心城区主干道济泺路,隧道采用城市道路与轨道交通同管共建方案,为超大断面盾构法隧道。隧道采用2台超大直径泥水平衡盾构施工,盾构刀盘(见图1)采用常压换刀刀盘,直径15.76 m,开口率46%,刀具347把。盾构总长为166 m,最大推力为199 504 kN,最大掘进速度为45 mm/min。

图1 刀盘结构型式图

1.2 水文地质

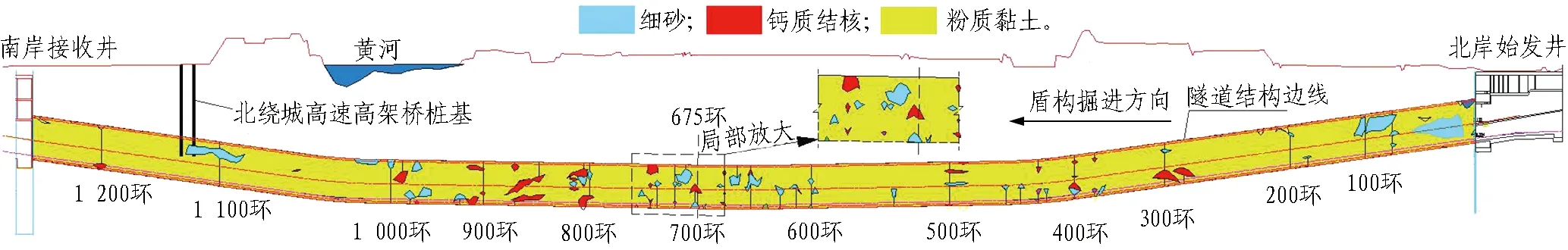

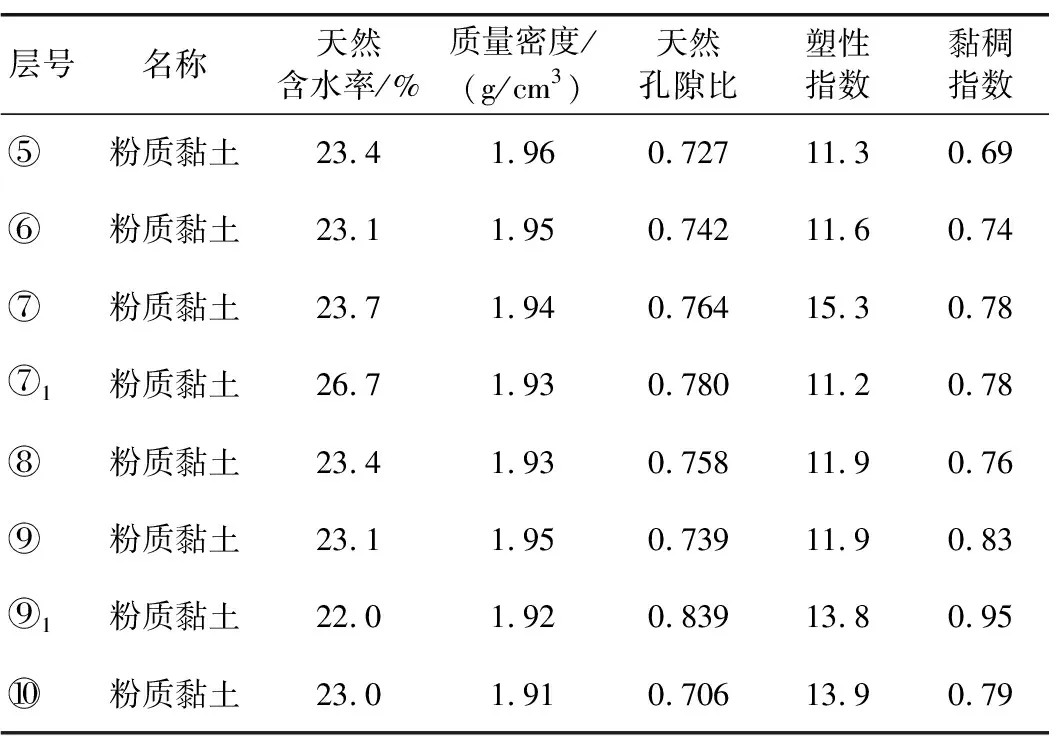

盾构段隧道埋深26.30~54.60 m,穿越地层主要以粉质黏土为主。粉质黏土中黏粒质量分数15.5%~45.5%,平均质量分数26.9%,另外多夹砂层及钙质结核层,其分布不均匀,局部富集成层,地质纵断面如图2所示。主要穿越土层物理力学参数如表1所示。由表可见,土体主要处于可塑和硬塑状态,塑性指数10~15,为粉质黏土。

盾构段主要地表水体为黄河,勘察期间受中上游降雨等影响,水面高程及水量变化不规律。两岸地下水埋深1.40~14.30 m,主要受黄河、鹊山水库、沉砂池、地表水塘、鱼塘以及降雨补给,地表水、地下水联系紧密,排泄方式为径流、人工开采及蒸发等。施工期间承受的最大水压约0.65 MPa。

图2 地质纵断面示意图

表1 土层物理力学参数

2 室内试验

济南济泺路穿黄隧道穿越土体黏稠指数多在0.5~1.0,具有严重和中度结泥饼风险[14],分散剂处理是降低结泥饼风险的方式之一。采用盾构分散剂处理泥饼时,泥饼在分散剂作用下解体。经调研发现,崩解试验既能契合分散剂处理的情况,较为直观地观察到分散剂作用下泥饼的解体,又能提供崩解率和崩解速率的评价指标,是盾构分散剂评价选型的理想试验方法。

3.1.2 后续的可扩充性与可移植性原则 系统的设计采取模块化的结构设计,其特点是各模块的独立性较强,便于系统的改进、扩充和移植,有利于系统不断完善。

2.1 试验材料

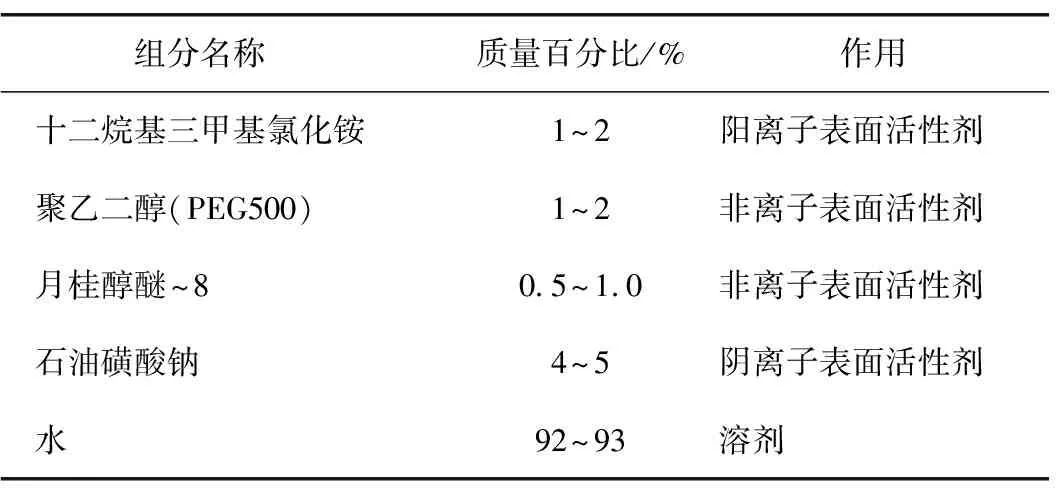

试验采用济南济泺路穿黄隧道工程的粉质黏土,取自接收井基坑。土体矿物成分以SiO2为主;其次为钙长石、云母、斜绿泥石、钠长石和碳酸钙,黏土矿物成分以云母和斜绿泥石为主。分散剂产品采用字母(A和B)替换产品名称和各自的供应商,2种分散剂的有效成分如表2和表3所示。

表2 A分散剂成分分析结果

2.2 试验方法

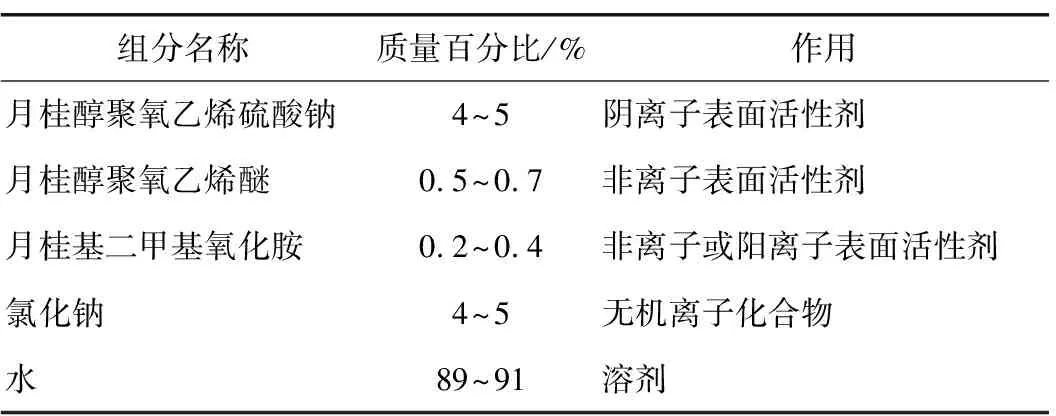

采用崩解试验仪(见图3)研究分散剂作用下土块的崩解规律。崩解试验仪由玻璃水筒、带刻度的浮筒以及网板组成。土块置于悬挂在浮筒的网板上,浮筒悬浮于玻璃水筒的溶液中,试验时,仪器所受浮力与浮筒上刻度成正比,一定质量土体的崩落导致了刻度的变化,由此通过浮筒刻度确定土块崩解率(见式(1)),结合作用时间即可得到单位时间内崩解率的变化量,定义为崩解速率,计算见式(2)。

表3 B分散剂成分分析结果

(a) 崩解仪实物 (b) 崩解仪原理

(1)

式中:At为土块在时间为t时的崩解率,%;Rt为放置土块t时刻浮筒齐水面处的刻度读数;R0为土块刚开始浸泡时浮筒的瞬时稳定读数;R初始为未放土块时齐水面的浮筒读数。

(2)

式中:At2为时间为t2时的崩解率,%;At0为时间为t0时的崩解率,%;vt1为时间为t1时的平均崩解速率。

试验过程中,土块的边角先崩解,使土块形状趋于圆形[15],正方形土块的较多边角会对土块崩解初期的影响较大。因此,采用50 mm圆柱形击实仪(见图4)来制备圆柱形土块,土块高度选择35 mm。崩解仪中网板孔径dk和组成土块的最大粒径dmax之比dk/dmax<5比较合理[16],本次试验网板孔径dk为10 mm,则重塑土块由2 mm筛下土体制成。

图4 击实仪

试验步骤如下:

1)将过2 mm筛后的干燥土样加水至天然含水率(地勘值23.1%),充分搅拌混合后装入塑料袋或密封于盛土器中,于阴凉的环境中静置不小于12 h,使土样含水均匀和黏土矿物充分水化。再根据天然土体的密度和土块体积称取相应质量的土样。

3)将土样等分3次添加到击实筒中并整平,分层压实,2层交接面应拉毛,压实到约定高度后装填下一层土样。

4)用推土器从击实筒内推出土块,测量土块的体积、质量,与约定体积和质量的误差不超过1%。

5)取出崩解仪,往水筒内配置相应质量分数的分散剂溶液,测记未加土块时浮筒上齐水面的刻度数。再将土块放在网板中央,网板挂于浮筒下,然后手持浮筒颈端,迅速将土块浸入分散剂溶液中,开动秒表,稳定浮筒同时测记开始时浮筒齐水面处刻度的瞬时稳定读数。

6)在试验开始后,每分钟测记1次浮筒齐水面处的刻度读数,并描述各时刻土块的崩解情况,根据土块崩解的快慢,可适当缩短或延长测记的时间间隔。

7)当土块完全通过网格落下后,试验结束。若土块长期不崩解,应记录土块在溶液中的情况。

对2种分散剂进行了崩解试验,对比其作用效果,考虑到盾构施工时分散剂质量分数不宜过大,因此选择质量分数为0%、1%、2%、4%、6%和8%的分散剂溶液进行试验。

3 试验结果与分析

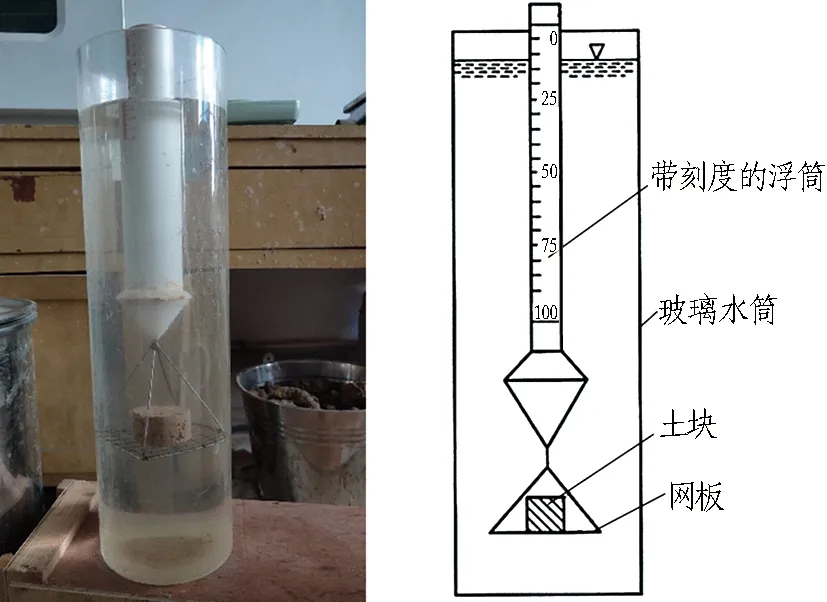

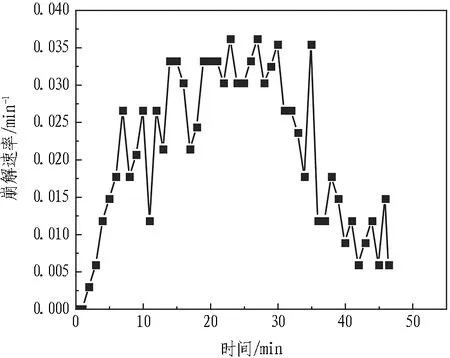

3.1 纯水作用下土块崩解规律分析

纯水作用下,土块崩解率与崩解速率随时间的变化关系如图5所示。土块崩解率随时间的变化呈“S”形(见图5(a)),崩解速率随时间的增大呈3阶段变化(见图5(b)),即先增大然后保持不变最后降低。土体的崩解曲线可以分为浸泡阶段、软化阶段、解体阶段[15, 17],可见土体从软化到崩解需要一定的时间,土块的崩解由表及里进行。纯水作用下,初始崩解较慢,随着渗透和软化进一步发展,崩解速率变大,达到最大崩解速率后,由于土块未崩解体积的减小,水与土块作用面积减小,导致崩解速率降低。

(a) 崩解率随时间的变化

(b) 崩解速率随时间的变化

纯水作用下,土块的崩解主要是颗粒间黏结力的降低、矿物吸水膨胀、孔隙中气压增大以及水流作用等导致的结果[18-21]。当采用分散剂处理泥饼时,泥饼的崩解是纯水与分散剂共同作用的结果,分散剂会与土体产生物理化学反应,改变泥饼的崩解特征,进而达到快速分散泥饼的作用效果。

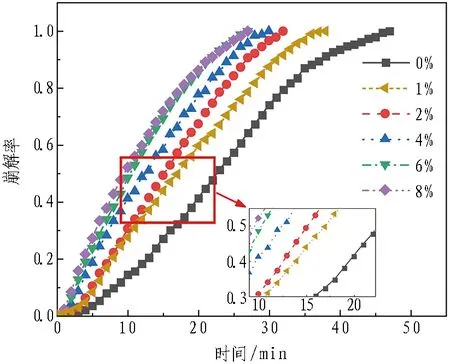

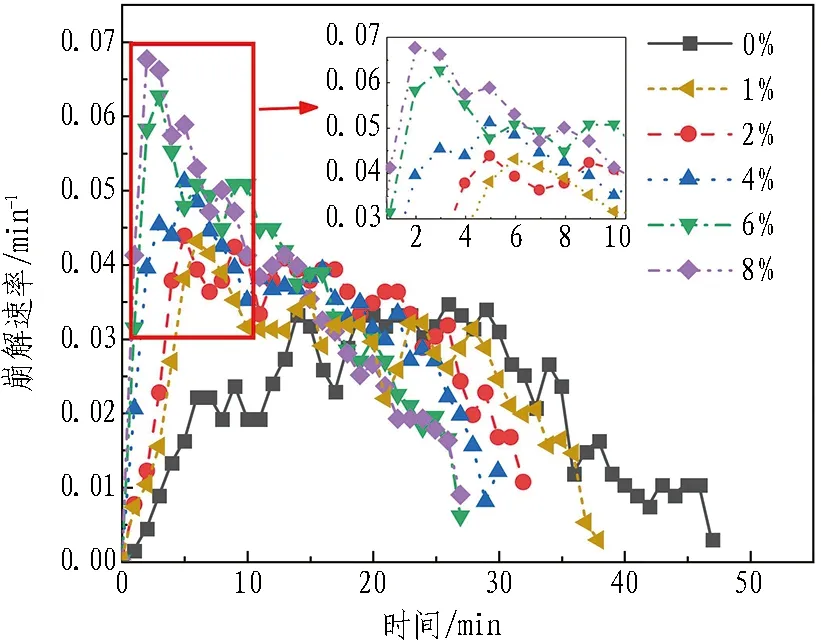

3.2 不同分散剂作用下土块崩解规律分析

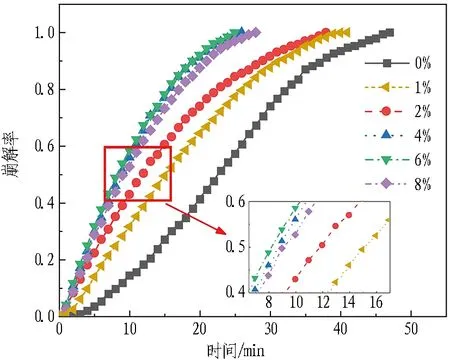

1)A分散剂对土块崩解的影响。图6为不同质量分数A分散剂对土块崩解的影响。图6(a)中,相比于纯水(质量分数为0%)作用下土块的崩解,随着A分散剂作用质量分数的增大,总体崩解时间减小,即A分散剂促进土块崩解,当质量分数大于4%时总体崩解时间无明显变化,可知A分散剂作用效果达到最大。图6(b)为土块崩解速率随崩解时间的变化规律。在A分散剂作用下,土块崩解速率呈2阶段变化,即先快速增大,然后逐渐降低;且随着A分散剂质量分数的增大,土块最大崩解速率变大,质量分数达到4%后最大崩解速率差别不大。由图可知,所用分散剂能快速地与土体产生物理化学反应,不需要长时间的软化,因此在A分散剂的作用下,土块快速达到最大崩解速率,随后由于崩解的进行,未崩解土体体积减小,水土作用面积减小,进而导致崩解速率的降低。

(a)崩解率随时间的变化

(b)崩解速率随时间的变化

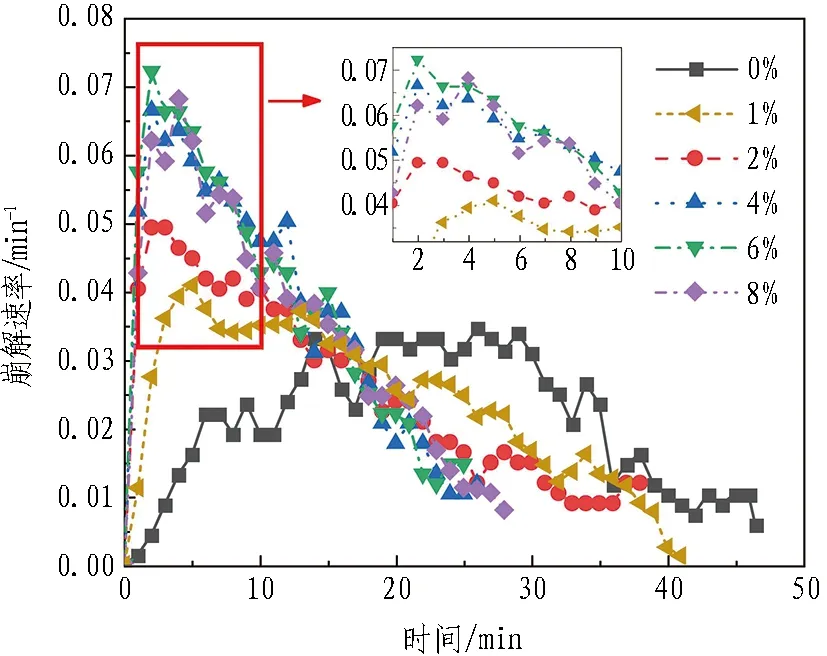

2)B分散剂对土块崩解的影响。图7为不同质量分数B分散剂对土块崩解的影响,B分散剂的作用效果与A分散剂相似。其中,当B分散剂质量分数达到6%后,总体崩解时间差别不大,B分散剂作用效果达到最大。

(a) 崩解率随时间的变化

(b) 崩解速率随时间的变化

2种分散剂作用效果不再随质量分数变化时,土体总体崩解时间均在26 min左右,土体最大崩解速率均在0.07 min-1左右,可见2种分散剂的最大作用效果相似。当分散剂质量分数为2%和1%时,两者最大崩解速率相差不大,但是A分散剂总体崩解时间为38 min和42 min,B分散剂总体崩解时间为32 min和37 min,可知B分散剂在较低质量分数下具有更好的作用效果;且相比于A分散剂(19 000 元/t),B分散剂(13 800 元/t)成本较低。因此,应优选B分散剂进行结泥饼的防治工作。

4 现场应用

室内试验是对盾构掘进单一地层进行分散剂对比选型,而盾构掘进穿越复杂多变的复合地层时,盾构形成的泥饼比试验泥饼强度高、尺寸大,分散剂处理的时间长。工程应用过程中,应根据实际情况增大分散剂质量分数和用量,并根据实际情况延长分散剂的作用时间,以利于泥饼充分崩解。

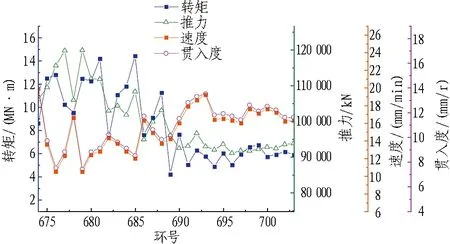

根据室内试验优选出B分散剂应用于实际工程泥水平衡盾构掘进中的泥饼防治。盾构从北岸始发井始发,当掘进至第675环左右时,盾构穿越土层主要为可塑-硬塑状态的粉质黏土,夹杂较多细砂、钙质结核,地质情况较为复杂,导致盾构推力、转矩较大,速度、贯入度较小,掘进参数波动较大,刀盘有较大结泥饼风险。通过泥水循环注入的改良剂容易随着浆液循环流失,导致作用效果有限。因此,在第685环管片拼装完停止泥水循环,确保开挖面稳定的情况下,根据开挖舱体积约270 m3以及气垫舱中半舱泥浆体积约200 m3,通过中心冲刷管路分别往开挖舱、气垫舱中注入4 m3的B分散剂,浸泡24 h,并辅以刀盘间隔正反转动,以分散和消除黏附在刀盘的泥饼,24 h后,恢复泥浆循环和正常掘进,并监测后续掘进参数。注入分散剂后,盾构推力、掘进速度和贯入度增大,曲线波动变小,盾构掘进效率提高(见图8)。

图8 分散剂注入前后掘进参数变化

5 结论与讨论

5.1 结论

针对分散剂的评价选型,通过崩解试验对比分析了不同分散剂和分散剂质量分数下粉质黏土土块的崩解特征,并将优选的分散剂应用于泥水平衡盾构掘进中处理泥饼,验证了试验所得数据的可行性。主要结论如下:

1)纯水作用下,土块崩解率随时间的变化呈“S”形。在分散剂作用下,土块的崩解是水和分散剂共同作用的结果。分散剂能与土块快速产生物理化学反应,使崩解速率迅速达到最大值,随后崩解速率随着土块与分散剂溶液作用面积的减小而减小。

2)分散剂作用下,土块总体崩解时间明显减小,当分散剂质量分数达到一定程度后,总体崩解时间基本不变,分散剂的作用效果达到饱和,所选分散剂最大作用效果相似,但B分散剂成本更低。

3)优选的分散剂应用于实际工程,提高了盾构掘进速度,掘进参数的波动减小,验证了评价选型方法的合理性。

5.2 讨论

崩解试验能较好地对比分散剂的作用效果,但试验自制泥饼与实际工程的泥饼状态有别,工程施工时应根据实际情况选择分散剂的技术指标,且分散剂在不同地层存在差异,不同地层应重新进行分散剂选型。