超大断面类矩形钢顶管纵向接头优化及受弯性能分析

申昊冲 王欣杰 李翀 赵慧玲

1.上海大学力学与工程科学学院,上海 200444;2.上海申通地铁集团有限公司,上海 200122;3.同济大学土木工程学院,上海 200092

顶管法是一种非开挖隧道施工技术,因其对周围环境影响小,而被应用于建筑密度大、环境敏感区域的隧道施工中[1-3],目前已有超大断面类矩形顶管应用于地铁车站建设中[4]。接头作为顶管纵向连接的重要环节,其刚度与顶管管身刚度相比较小,是顶管的薄弱部位。因此接头的力学性能及破坏形式成为工程界关注的重点。

顶管接头受力性能的研究方法主要有理论分析、物理实验和有限元数值计算。针对接头的理论分析需要对接头进行简化假设,适用于顶管隧道的整体分析。朱合华等[5]通过几何与数值分析的方法计算了顶管管节的接缝张开量,并与监测结果进行了对比,得出有限元计算误差为12.6%,几何计算误差为33.8%。朱启银等[6]利用有限元计算得到了钢套环壁厚对接头的影响及顶力和顶管转角间相互影响的规律,承载力以钢套环与混凝土管片接触为荷载临界点,但未考虑接头的极限承载力。陈建中[7]、厉扬戈[8]分别对φ2.3 m、φ2.6 m 的小直径顶管隧道接头进行了足尺试验,前者进行了两个整环管节接头偏转角试验,发现承口环安全可靠,后者分析了顶管接头在受拉、受压及受弯下力学性能及破坏形式,得出接头的破坏主要是由钢板与混凝土脱开引起的。上述均是针对小断面顶管的整环接头进行受力研究,而超大断面顶管更易遭受局部荷载作用,因此需要对大断面顶管接头局部开展受力性能研究。目前,局部隧道接头研究尚多针对盾构隧道[9-10]和沉管隧道[11]。梁坤等[12]对大断面盾构隧道选取局部建立平板式接头试件,进行预埋螺栓式接头的极限承载试验,发现破坏形式为接头受压区混凝土大量压碎。曾东洋等[13]采用有限元分析对盾构隧道管片预埋螺栓式接头的局部进行受弯模拟,在较大弯矩作用下端面混凝土受压区和局部分离区形成后,接头变形由受压混凝土和受拉螺栓承担。超大断面类矩形钢顶管隧道采用承插坡口焊接纵向接头,提高了结构整体刚度及承载能力,但这类接头的极限承载性能与破坏机制研究尚未见报道。因此,本文选取承插坡口焊接顶管纵向接头局部,设计了平板式接头进行加载试验,研究极限承载性能,并对接头展开优化设计,采用验证后的有限元模型分析优化后接头受弯时的传力机制及极限承载能力,为大断面类矩形顶管接头设计提供依据。

1 顶管承插坡口焊接接头受弯试验

1.1 接头形式

钢顶管承插坡口焊接纵向接头是指两管节在顶进时采用承插连接,顶进后在两管节内圈采用坡口焊全缝,以提高顶管连接的整体性。本文针对的钢顶管为类矩形断面,横断面尺寸为9.90 m × 8.65 m,管节环宽为2 m。承口圈与插口圈之间有三道钢环,承口内端板和插口内端板间采用8.8 级M30 螺栓定位连接,两端板内侧接缝全缝采用坡口焊,焊缝高25 mm。管节本身设有横向、纵向加劲肋板,接头处的纵向加劲肋板见图1。

图1 钢顶管承插坡口焊接纵向接头(单位:mm)

1.2 试件设计

为研究钢顶管承插坡口焊接纵向接头局部的极限受弯性能,设计并制作了接头试件,沿管节顶进方向截取长度3 490 mm,宽度1 000 mm 的平板式接头试件,截取长度与原顶管的两管节宽度相同,见图2。

图2 承插式接头平板试件(单位:mm)

试件内侧布置有纵向加劲肋板及其翼缘,纵向加劲肋板关于试件纵轴对称布置,间距为500 mm,厚30 mm,加劲肋翼缘厚45 mm,宽120 mm。接头处的螺栓布置于纵向加劲肋板中间。加劲肋板有开孔,接头承口处开孔φ100 mm,插口处开孔φ80 mm。

1.3 试件加载

接头试件采用两个200T竖向千斤顶对称加载,通过多点等值钢梁分别作用于试件承口和插口的顶部,加载间距为630 mm。支座两端设有滚轴,视为简支。加载方式采用单调静力加载,初始每级加载50 kN,加载至屈服阶段后,每级加载降至10 kN,加载直至试件破坏,无法继续承载。

1.4 试件承载与破坏形式

承插坡口焊接纵向接头试件加载过程基本分为三个阶段。弯矩-挠度曲线见图3实线所示。

图3 弯矩-跨中挠度曲线

第一阶段为弯矩与挠度的线性增长阶段,试件基本处于弹性状态。螺栓在此阶段屈服,达到了定位设计的目的。第二阶段为塑性发展阶段,接头处发生局部屈服,接头变形加快,但焊缝未出现明显裂纹。第三阶段为破坏阶段,试件底部焊缝被拉裂,接头变形迅速,荷载无法继续施加。坡口使得插口端板底部变薄,导致此处与翼缘的焊接强度降低,试件最终破坏形式表现为插口端板底部与翼缘之前的焊缝被拉裂,见图4。因此承口与插口端板坡口焊缝是影响接头承载能力的重要部位。

图4 试件破坏形式

2 钢顶管纵向接头优化方案

2.1 优化方案提出

大断面钢管节顶进后,承插接头内侧接缝全缝进行坡口焊,焊接长度长,工作量大、耗时较长,局限空间内实施焊接的质量较难保证,同时大范围焊接工作时温度高,对承插口界面处的防水橡胶垫性能产生一定影响。但是,根据试验研究发现接头端板内侧坡口焊缝是试件受力的主要控制部位。因此,本文提出采用钢板连接代替坡口焊缝连接,钢板与试件之间采用焊接连接,优化后的连接方式焊接量减少,且焊接位置与橡胶防水垫的距离增加,对防水垫的影响减小。同时,钢板连接不仅增大了承插截面的有效面积,而且增加了拉应力合力的力臂,有效提高连接效能。

2.2 优化接头连接形式

本文提出的优化连接接头构造如图5所示。采用厚为30 mm、长为690 mm 的Q345B 钢板,对称布置在纵向加劲肋翼缘正下方,b为钢板宽度。

图5 钢板连接接头构造(单位:mm)

3 承插钢板连接接头性能分析

3.1 有限元模型建立

根据坡口焊接头试验结果验证有限元接头模型的可靠性,进而利用有限元探究钢板连接接头的受力机制。内缝坡口焊接与内侧钢板连接两种承插式接头的有限元模型见图6。有限元模型中的钢管节、螺栓、钢板和焊缝均采用六面体减缩积分实体单元C3D8R。在接头模型内侧预留25 mm 高的V 形坡口,将焊缝条装配在接头模型中。接头承插口内端板、螺栓与钢板、焊缝与钢板之间均为面-面接触,接触由法线方向的“硬接触”和切线方向的“罚接触”组成,其中摩擦系数根据文献[14-15]确定。

图6 承插式接头有限元模型

3.2 计算参数

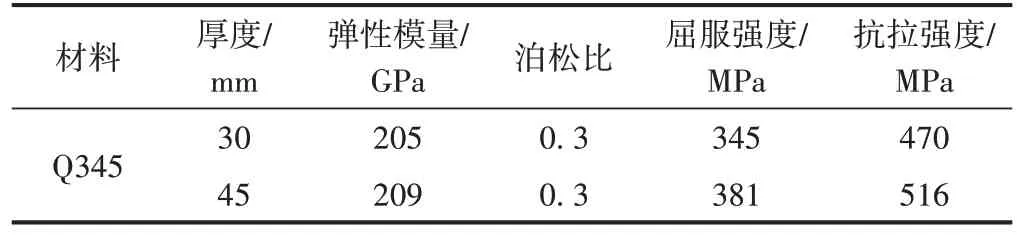

选用螺栓的屈服强度为600 MPa,抗拉强度为800 MPa,螺栓采用双折线模型。模型中钢板的屈服强度及抗拉强度按材料性能试验取值,见表1。接头接缝处防水橡胶垫和弹性密封垫的弹性模量远小于钢板,故在建模中未考虑。

表1 钢板材料参数

3.3 计算结果分析

3.3.1 承插坡口焊接接头结果分析

坡口焊接接头试件破坏形态与计算的最大塑性应变云图见图7。最大塑性应变位置在插口端板与其翼缘的连接部位,与坡口接头试验结果吻合,有限元模拟的弯矩-跨中挠度曲线也与试验结果吻合。因此本文的有限元计算分析可进一步用于对优化后的钢板连接接头受力性能分析,研究优化接头的极限承载力、变形、破坏部位等特征。

3.3.2 承插钢板连接接头结果分析

采用承插连接钢板接头,通过两块局部钢板连接达到与全缝坡口焊接接头相同刚度与强度。有限元模拟中,采用的连接钢板厚为30 mm,两钢板间距为500 mm,钢板宽度b分别为110、120、130、140 mm四种情况。不同宽度钢板连接接头的极限受弯承载力见表2。

采用长690 mm×宽120 mm×厚30 mm 的连接钢板连接的接头模型其极限受弯承载力达到1 313 kN·m,达到了全缝坡口焊接接头的极限受弯承载力1 210 kN·m。

钢板连接纵向接头模拟得出的弯矩-跨中挠度曲线参见图3 中的点线,可知,曲线可以分为三段,第一段曲线斜率随着弯矩的增大几乎不变,呈线性增长,接头基本处于弹性状态,第一阶段终点的弯矩为930 kN·m,对应的跨中挠度约为14 mm。第二阶段为塑性发展阶段,挠度增长速度增大,接头处局部发生屈服,并不断扩展。当弯矩达到1 313 kN·m 时跨中挠度为43 mm。第三阶段为破坏阶段,弯矩无法继续增加,且很快下降,跨中挠度迅速增大。此时接头底部连接钢板已经达到极限强度,接头因连接钢板失效,无法继续承载而发生破坏。钢板连接纵向接头的屈服承载力为930 kN·m,极限承载力为1 313 kN·m,接头的强屈比为1.41。

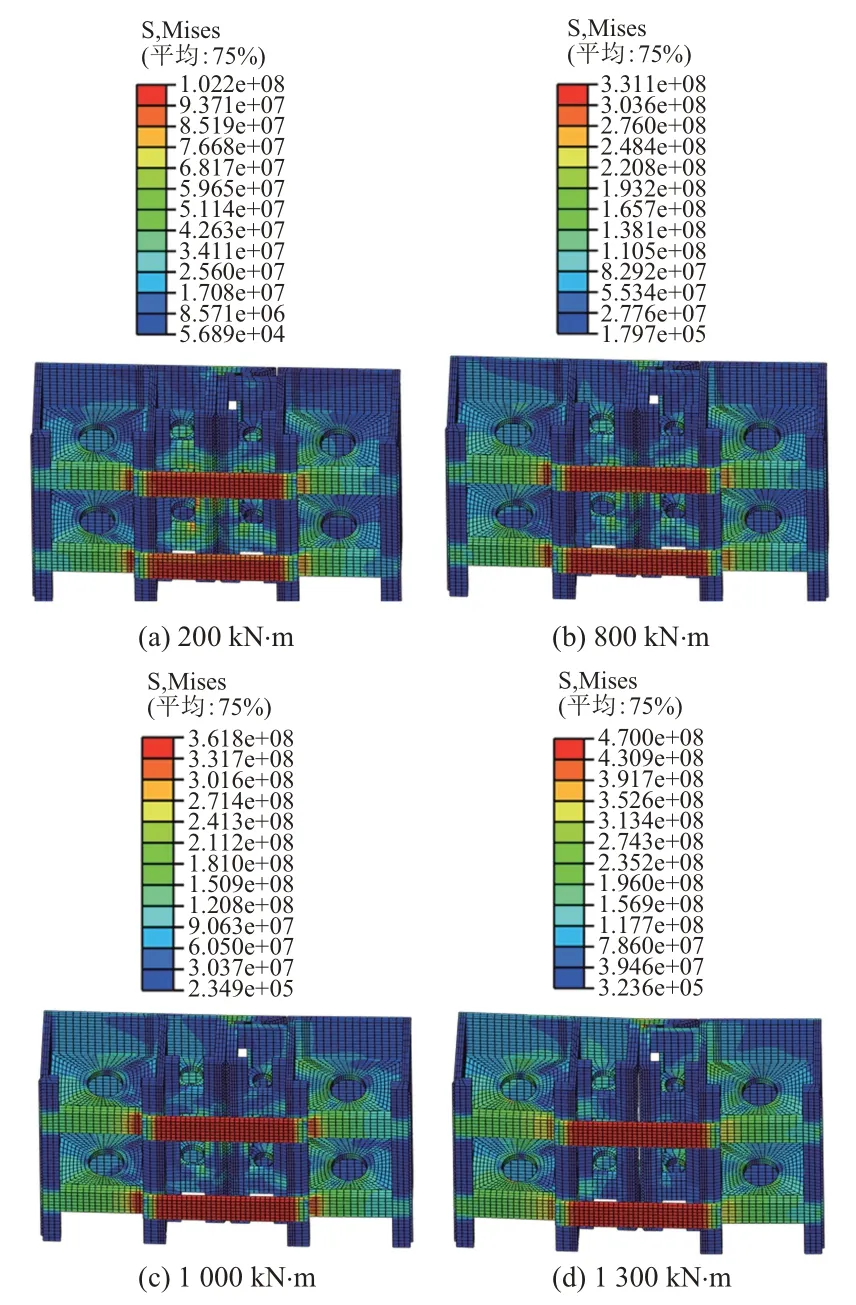

不同弯矩作用下钢板连接接头底部局部Mises 应力云图见图8。可知,当弯矩达到800 kN·m 时,连接钢板的最大Mises 应力为331 MPa。弯矩增加至1 000 kN·m 时,连接钢板开始局部屈服,最大 Mises 应力为362 MPa,这与弯矩-跨中挠度曲线的变化特征相吻合。当弯矩加载到1 300 kN·m 时连接钢板的最大Mises应力为470 MPa,达到其极限强度。

图8 钢板连接纵向接头底部局部应力图(单位:Pa)

由接头局部应力的变化可知,当接头采用钢板连接时,接头所承受的拉力直接由连接钢板分别向两端的承口与插口管节传递,而相对薄弱的承口端板与插口端板的应力明显小于承插坡口焊接接头,连接钢板有效提高了接头的整体性,有利于荷载的传递。

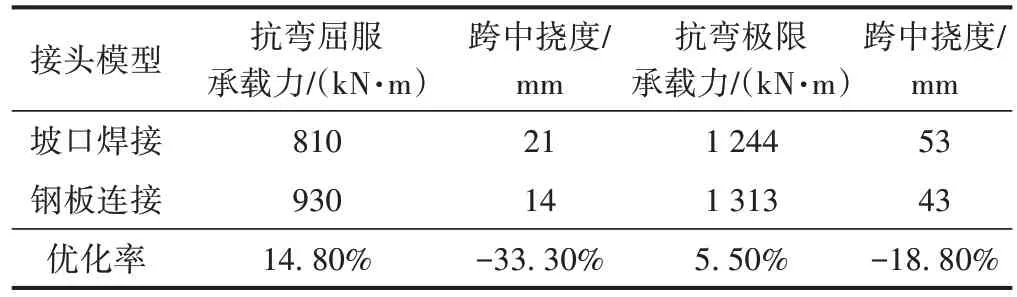

3.3.3 两种连接方式的对比分析

坡口焊接接头和钢板连接接头达到屈服状态和极限状态时抗弯承载力和对应的跨中挠度见表3。采用钢板连接的纵向接头,其整体刚度和抗弯承载力得到了显著提高。坡口焊接纵向接头的受力控制部位在焊缝处,而钢板连接纵向接头的受力控制部位则是连接钢板。焊缝采用多道多层焊,会引起一定程度的残余变形,实际工程应用会影响接头的受力性能。优化后的钢板连接纵向接头受弯承载力和刚度得到了显著提高,并且便于施工定位,避免了在接缝密封件周围的大量焊接。

表3 两种连接接头抗弯承载力及对应跨中挠度对比

4 结论

在既有承插坡口焊接纵向接头受弯试验结果基础上,采用有限元模拟对承插纵向接头形式进行优化,提出一种新型连接方案,即采用钢板连接替代全缝坡口焊连接。通过数值模拟获得优化接头的承载机制、破坏模式及极限承载力,与坡口焊接纵向接头进行对比分析。结论如下:

1)坡口焊缝是承插坡口焊接纵向接头抗弯承载力的重要控制部位,当焊缝被拉裂时,接头承载力降低,并无法继续承载而发生破坏。有限元模拟结果与试验吻合,可用于接头的优化分析。

2)承插钢板连接纵向接头的钢板尺寸是影响接头抗弯承载力的主要影响因素,采用长690 mm × 宽120 mm×厚30 mm 的连接钢板时,钢板连接纵向接头的抗弯极限承载力超出坡口焊接纵向接头的5.5%。

3)综合分析得出,采用钢板连接的纵向接头,初期刚度大,整体性能好,且施工方便。本文为顶管纵向连接接头的优化设计提供参考。