烧结温度对CBN磁性磨条性能影响研究*

燕昭锟,姚新改,b

(太原理工大学 a.机械与运载工程学院;b.精密加工山西省重点实验室,太原 030024)

0 引言

磁性珩磨技术[1]是一项利用外部磁场力驱动转子磨具在工件内腔做旋转及往复运动,对工件内表面进行加工的光整技术。研究表明,针对中径和大径(内径≥30 mm)的工件,磁性珩磨技术能够清洁、高效得去除工件的内表面氧化皮,并显著降低其内表面粗糙度值[2]。并且磁性珩磨技术发热量小,可持续加工能力强,是目前研究较为热门的特种光整加工技术。

目前,对于中径和大径(内径≥30 mm)工件,已经研发出相应的转子磨具及磨条[3]。由于小径(内径<30 mm)工件空间狭小有限,现有的转子磨具结构并不适用于珩磨小径工件。但随着越来越多的企业对小径工件的内表面质量要求越来越高,亟待设计出针对小径工件的磨具,最终实现对小径工件的加工。

目前,已经研发出转子结构[4],因此核心技术在于制备出一种既导磁又具有磨削性能的磨条,与设计好的转子结构相配合,最终完成对小径工件的磁性珩磨加工。本文使用热压烧结法制备磁性磨条,由于烧结温度对烧结制品性能有显著影响,因此重点研究了烧结温度对磁性磨条性能的影响,确定最佳烧结温度,并进行磁性珩磨试验分析。

1 材料及方法

1.1 磨条结构

受梯度复合材料的启发[5-6],通过热压烧结法制备出厚度1 mm,三层等厚,长和宽分别为22 mm和5 mm的磁性磨条。该磨条一共分为3层,第1层全部由纯铁粉烧结而成,用于与转子的永磁体配合;第3层由20%的CBN和80%的铁基结合剂构成,用于磨削工件内表面;为了预防在烧结过程中不会因两相材料膨胀系数差异过大而导致的结构不均匀,我们在两层之间加入了过渡层,该层由10%的CBN、45%的铁基结合剂和45%铁粉构成。磨条最终结构如图1所示。

图1 磨条结构

1.2 选料

磁性磨条所用的原料粉末分别为高纯CBN粉末(>99.5%、5 μm);高纯铁粉(>99.5%、5 μm);以及金属结合剂。为了保证金属结合剂的烧结温度尽量与铁粉烧结温度接近,因此采用铁基结合剂,通过《超硬材料烧结磨具制造》了解到,Fe-Cu合金粉末作为结合剂可以较好的和超硬材料进行黏结,提高磨具的耐用度。研究表明,Ni可以无限固溶到Fe和Cu中,从而提高磨具的强度、硬度、耐磨性和抗蚀性[7];Sn因其熔点低,在烧结过程中往往作为液相促进烧结的进行,并在毛细管力的作用下,将使固体颗粒趋向于更致密的排列,磨具中含有较多的锡,在提高强度和硬度的同时保留了较高的脆性(低的韧性),可以有效提升磨粒的自锐性。故实验选用Fe-Cu-Sn-Ni(>99.5%、1 μm)铁基预合金粉末作为结合剂,粉末的化学成分如表1所示。

表1 铁基结合剂化学成分 (wt%)

1.3 磁性磨条的制备

使用放电等离子烧结(SPS)工艺制备磁性磨条,该工艺是将计算好的粉体材料充分混合后装入模具中,在适当的温度、压力下进行烧结,最终获得致密的烧结胎体。SPS烧结原理如图2所示。烧结前,称取一定质量的粉末,采用高速球磨机进行混粉,转速为1500 r/min,球料比为10:1,混粉180 min后装入石墨模具模腔中;烧结时,石墨模具置于烧结机的上下石墨电极之间,火花放电产生热相通过粉末与模具的电流来加热粉末,由于高频电流通过粉末形成的机械脉冲波的作用,致密化过程在极短的时间内即可完成[8]。

图2 SPS烧结原理图

放电等离子烧结(SPS)工艺优势在于烧结时间短、烧结压力小[9-10]。故温度是影响烧结胎体组织和性能的重要因素,尤其对于梯度材料而言,烧结温度必须选取在3层材料的温度范围内,否则会导致某一层的过烧、欠烧或其他缺陷[6,11-12]。因此控制烧结温度对性能有着至关重要的作用。研究表明,铁基材料热压烧结温度一般在700~900 ℃[13]。因此本实验所用到最高烧结温度分别为700 ℃、750 ℃、800 ℃、850 ℃、900 ℃,最大烧结压力为30 MPa。

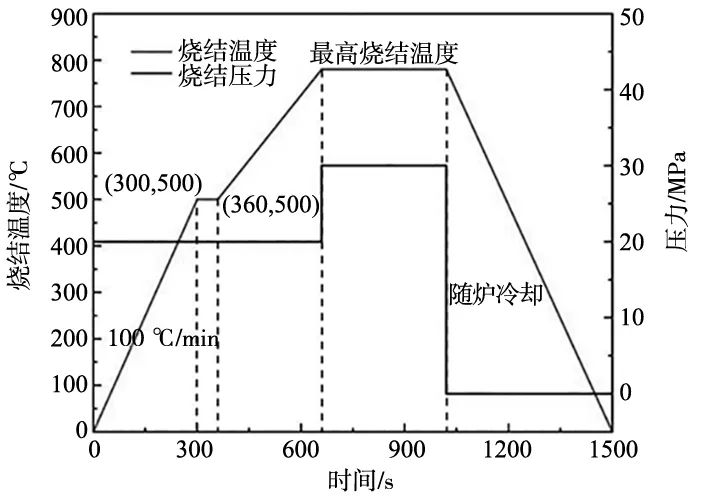

放电等离子烧结分为两个阶段。首先,以100 ℃/min的升温速度升至500 ℃,并在500 ℃、压强20 MPa条件下保温保压60 s。随后开始升温,在5 min内升温至最高烧结温度的同时压强升至30 MPa。随后保温保压6 min,保温保压后随炉冷却至室温。烧结体的热压烧结工艺曲线如图3所示。

图3 热压烧结工艺曲线

热压烧结结束后,我们得到的是一个如图4所示直径为30 mm的毛坯,所以在烧结结束后需要将其用线切割工艺切出理想尺寸的磨条,并对磨条进行加工和修整工艺后,得到最终产品。

图4 毛坯及产品

1.4 性能表征

采用光学显微镜对样品的表面和界面处进行组织形貌观察;采用阿基米德排水法计算产品的密度和孔隙率;采用拉伸测试仪测量抗拉强度,并拟合弹性模量;通过对比分析找出最佳烧结温度。采用Ansoft软件预测磨条的导磁性能和在磁场中受到的磁场力。最后采用最佳烧结温度下生产的磁性磨条对不锈钢管进行珩磨试验。

2 烧结温度对磁性磨条组织和性能的影响

2.1 微观结构

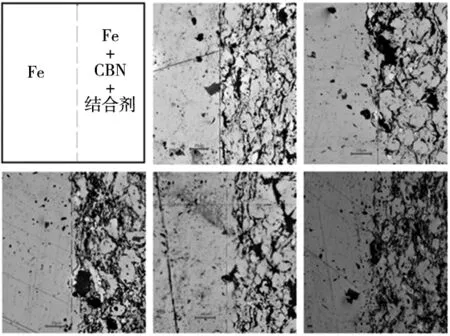

磁性磨条最基本的特征之一是成分的梯度。热压烧结制备的磁性磨条要具有优异的力学性能,必须对其微观组织有两个要求[14]。首先,磁性磨条的组成在宏观梯度中发生变化,而各层的成分分布均匀;其次,采用不同质量分数强化的相邻层之间的界面必须保持良好的完整性。使用光学显微镜观察磁性磨条的厚度横断面,图5中2~6幅小图分别为700~900 ℃的1~2层横断面500倍图像。

图5 不同烧结体系1~2层表面形貌

通过观察发现,在目前选取的所有烧结体系,都能满足上述两个要求,这得益于工艺的优势。磁性磨条中CBN颗粒的成分均匀,无明显的团簇现象;第1个小图中虚线是相邻层之间的界面,界面几乎是直的,没有显著的缺陷如裂纹、脱落等,这证实了磁性磨条粉末烧结过程中结合效果良好。

唯一不同的是厚度,当烧结温度在700~800 ℃之间,磨条的层厚在1.1~1.2 mm之间,温度在800~900 ℃之间,层厚在1~1.1 mm之间,也就是说,当温度较低时,尽管界面已经形成,但是烧结并未完全完成。如图6所示,图6a~图6e分别为700~900 ℃第3层的显微图像,小圈表示孔洞,大的椭圆圈表示岛带区域。随着烧结温度的升高,孔隙和岛带的数量及尺寸都会减少,使磨条往更加致密的方向发展[10]。

(a) 700 ℃ (b) 750 ℃ (c) 800 ℃

虽然所有的显微组织特征都表明了烧结过程中提升烧结温度的突出作用,但为了进一步确定最佳烧结温度,分别通过密度测量和拉伸实验来检验。

2.2 密度及孔隙度

密度和孔隙度是粉末冶金材料的基本特征,密度和孔隙度的测定是控制粉末冶金材料质量的主要方法之一,孔隙度显著地影响粉末冶金材料的力学、物理化学和工艺性能。样品的密度通过阿基米德排水法计算[14]。对磁性磨条的理论密度进行了估计即可算出试样的孔隙率,理论密度计算公式如下[13]:

(1)

式中,ρ0为磁性磨条的理论密度,g/cm3;ρ0n为磁性磨条每层的理论密度,g/cm3;%m为质量百分比,g;ρFe为Fe密度,7.87 g/cm3;ρCBN为CBN密度,3.54 g/cm3;ρFeCuSnNi为Fe基结合剂密度,8.06 g/cm3。

孔隙率计算公式如下[13]:

(2)

式中,θ为孔隙率;ρ为磁性磨条实际密度,g/cm3。

经计算得知,ρ0=7.08 g/cm3。如图7所示,蓝线表示通过阿基米德排水法测算出磨条的密度,红线表示该温度下生产出磨条孔隙率的大小。

图7 密度和孔隙率

经过分析得知,在700~850 ℃温度范围内,随着温度的上升,磨条的密度逐渐增加,在800~900 ℃温度范围内,磨条的密度没有太大变化,密度值在6.59 g/cm3~6.71g/cm3之间。目前密度的极值在850 ℃取得,此时的密度值为6.71 g/cm3,孔隙率只有5.2%。这表明了当烧结温度较低时,提升温度可以有效降低孔隙率。这和上一节的理论相符合,这是因为烧结是一种基于扩散的现象,温度的升高可以提高原子的迁移率,从而填实粉末之间的空白区域,获得更大的实验密度[10]。

2.3 强度

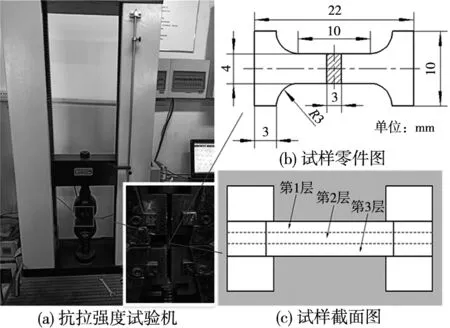

为了进一步评估不同烧结体系下磁性磨条的性能优劣,我们测定其机械性能。在图8a所示的抗拉强度试验机进行试验,图8b和图8c为拉伸试样的二维图,加载速度为0.3 mm/min。

图8 拉伸试验原理图

图9展示了不同烧结温度的抗拉曲线,通过观察得知,在850 ℃烧结体系下的磨条力学性能最佳。在拉伸曲线中我们还发现一个现象,每种烧结体系都会出现双屈服点的现象[15],这是因为在拉伸过程中,拉伸试样并不是整体断裂,而是沿层断裂,且CBN浓度高的层先断,断裂顺序为3层-2层-1层。

图9 不同温度抗拉测试结果图10 弹性模量

将拉伸曲线弹性阶段进行线性拟合,得到弹性模量,如图10所示。弹性模量表征着点阵中原子间的结合强度[13],对于梯度复合材料而言,不仅每层成分需要较高的结合强度,层与层之间(即界面)也需要良好的结合。通过观察拟合结果,800 ℃和850 ℃烧结体系弹性模量值较高,数值在53 GPa左右,相较于700 ℃和750 ℃烧结体系有明显的提升,也略高于900 ℃烧结体系的弹性模量,因此通过对弹性模量的计算与分析,得出在800 ℃和850 ℃烧结体系生产出的磁性磨条结合强度高,再结合前两节的结论,确定磁性磨条最佳烧结温度为850 ℃。

2.4 导磁性能与磁场力

由于磁性磨条最终通过磁力与转子的永磁体相连接,因此我们有必要对连接点的导磁性能做出一定预测[16-18],我们使用Ansoft软件分析永磁体和磁性磨条在连接时产生的磁感应强度和磁场力。图11为利用Proe软件所构建的转子磨具模型三维图并导入Ansoft软件环境中。

图11 转子磨具模型

使用软件自带的材料管理器添加材料,添加N38H永磁材料,其矫顽力Hc=-880 000 A/m,剩磁Br=1.25 T,充磁方向为Y轴正方向。设置连接轴的材料为铝;磁性磨条第1层材料设置为铁;第2层和第3层根据导磁元素的占比设置为相对应的磁性材料。

自检后执行运算,图12左上图是磨条和转子连接时产生的磁感应强度的三维云图,图12左下和右图分别是XZ和YZ平面的磁感应强度云图。通过云图分析可知,磁性磨条连接点的磁感应的强度在0.8~1.6 T之间。设置整个磨条受力为Force1,求解珩磨条受力情况,,通过软件计算得出磨条所受的磁场力大小为6.6 N。称重后磨条的质量为0.015 6 kg,其重力大约为0.152 N,此时磁力远大于其重力,因此磨条可以较好的和永磁体匹配。

图12 磁感应强度云图

3 珩磨实验

3.1 磨条的选用与装配

通过第2节的结论,选取850 ℃烧结体系下生产的磁性磨条进行试验,按照图13的方法装配磁性磨条,并将其安装在磁性珩磨设备中。

图13 装配示意图

3.2 试验方案设计

使用磁性珩磨试验平台,选用管径φ19 mm×1500 mm不锈钢圆管为实验对象,对比加工前后内表面粗糙度和光泽度的变化情况,验证磁性磨条的加工稳定性及磨削性能。磁性珩磨试验平台如图14所示,加工试验的具体工艺参数如表2所示。

图14 磁性珩磨试验平台

表2 实验工艺参数表

3.3 试验结果分析

使用立式马尔M200粗糙度测试仪测量加工前后工件内壁粗糙度值Ra。我们对钢管的焊缝处和非焊缝处分别进行测量,每个位置取6个点,最后取平均值。测量结果如表3所示。

表3 测量结果

通过表3数据可以得出,磁性磨条可以有效降低表面粗糙度,提升表面质量,对焊缝和普通表面都起到了一定效果。在实验中我们还发现,磁性磨条在运行中转动平稳,无明显噪音。

4 结论

本文在不同烧结温度下制备磁性磨条以及初步的珩磨实验,得出以下结论:

(1)分别在700 ℃、750 ℃、800 ℃、850 ℃和900 ℃下制备磁性磨条,通过微观组织观察、密度的测算以及机械性能的检测,得出在850 ℃烧结体系下制备的磨条无明显的孔隙,分层效果良好,其密度达到6.71 g/cm2,孔隙率仅有5.2%,强度值高于其他烧结体系,也有较高的弹性模量,证明在烧结过程结合性能良好;相较其他烧结体系,850 ℃是最佳的烧结温度。

(2)使用Ansoft软件模拟出磁性磨条与转子磨具连接时,工作点磁场强度在0.8~1.6 T之间,所受到的磁场力为6.6 N,远大于磨条重力,可以和转子适配。

(3)用850 ℃烧结体系烧结的磁性磨条进行初步的珩磨实验,磁性磨条可以有效的降低钢管内表面粗糙度的值。并且在珩磨过程运行平稳,无明显噪音。