不同接头形式6061-T6铝合金搅拌摩擦焊界面迁移特点及性能差异

李文晓,范美华,徐晓霞,蒲 炯,张 磊,胡 霞

(航天工程装备(苏州)有限公司,江苏 苏州 215200)

搅拌摩擦焊(friction stir welding,FSW)是1991年英国焊接研究所(the welding institute,TWI)发明的一种主要用于轻合金的新型固相焊接技术[1]。相较于传统熔化焊,FSW焊接时不填丝、无须保护气体,不产生辐射、飞溅及弧光,焊后变形小,组织均匀细化,不易产生气孔、氧化等缺陷,焊缝成形美观且综合力学性能较佳,已广泛用于轨道交通、汽车、航空航天和船舶等领域[2-6]。

FSW可进行多种接头形式的连接,目前在实际工程中应用最多的接头形式为对接和搭接。国内外已对FSW对接接头的焊接工艺、缺陷、组织和力学性能进行大量研究[7-8],但FSW搭接接头的相关研究较少。FSW搭接接头可以替代传统铆接结构,减重、提高生产效率,在航空领域有广阔的应用前景,受到航空制造领域的广泛关注。与对接接头不同,在进行FSW搭接焊接时,在焊接接头边缘的搭接界面处,极易产生类似裂纹的弱连接区域,应力集中严重,显著降低搭接接头的抗拉强度与疲劳强度。

接头形式是FSW工程化应用过程中首先要考虑的问题,对FSW的产品设计及性能优化有重要的指导意义。但何种接头形式最有利于FSW的运用,最能发挥出FSW的优势,行业内始终没有确切的定论。本试验采用不同接头形式对6061-T6铝合金进行FSW焊接,研究两种接头成形及力学性能的差异,为FSW技术在新兴行业的工程化应用提供试验数据支持。

1 试验方法

试验材料为6061-T6铝合金中空型材,壁厚为2 mm,型材厚度为10 mm,化学成分如表1所示。

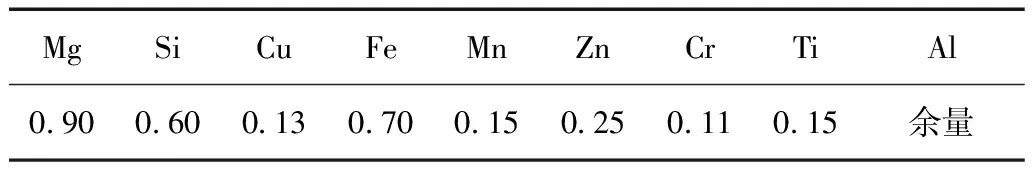

表1 6061-T6铝合金型材化学成分(质量分数/%)Table 1 Chemical composition of 6061-T6 aluminum alloy profile(wt/%)

在航天工程装备(苏州)有限公司制造的二维FSW设备上进行焊接试验,搅拌头轴肩直径为12 mm,搅拌针针端直径3.5 mm,针长3 mm。试验中对接FSW直接在总厚度为10 mm的6061-T6铝合金型材上进行,搭接FSW在上述对接型材板上保留上下面壁板进行。焊接过程如图1所示。

图1 不同接头形式的搅拌摩擦焊接示意图 Fig.1 Schematic diagram of friction stir welding of different joint forms

焊后按照ISO25239-4进行宏观检测。采用OLYMPUS-SZ61体式显微镜观察焊接接头横截面。对焊接接头进行阳极覆膜,然后采用OPTEC-MDS400倒置金相显微镜对焊接接头各个区域进行观察。按照GB/T 2654-2008进行硬度试验,通过Wilson-Wolpert 401MVD显微维氏硬度计测试焊接接头横截面的显微硬度,测试加载载荷为1 N,加载时间为10 s,从焊缝中心向两侧母材方向测定,硬度点间距为1 mm,硬度测量范围包含焊缝所有区域。按照GB/T2651-2008用AG-XPLUS 100 kN电子万能试验机进行室温拉伸试验,加载速率为5 mm/min。试验工艺参数如表2所示。

表2 焊接工艺参数Table 2 Welding process parameters

2 试验结果与分析

2.1 焊接接头成形差异

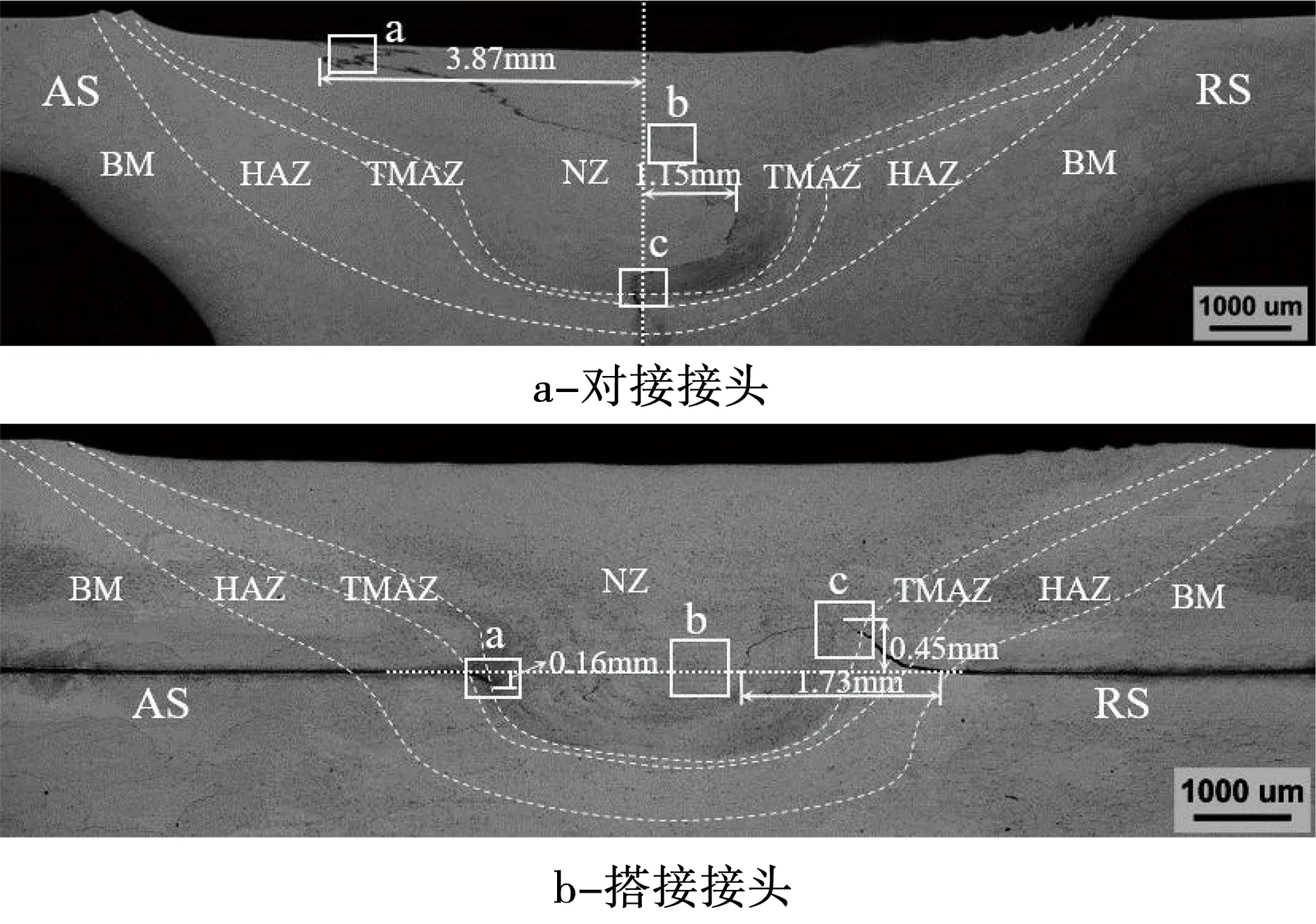

焊后接头横截面形貌如图2所示。由图2可知,焊接接头宏观形貌呈现明显的“U”形,由母材区(BM)、热影响区(HAZ)、热机影响区(TMAZ)和焊核区(NZ)组成。由图2a可看出,对接接头焊核区存在一条明显的“S”形的黑色折线,此线是由于氧化层在焊接过程中被搅拌针搅碎后不能与母材结合在一起而产生的缺陷[7-8]。图2a中接头上部“S”线沿前进侧(advancing side,AS)方向延伸,偏移焊缝中心线3.87 mm;接头下部“S”线沿后退侧(retreating side, RS)方向延伸,偏移焊缝中心线1.15 mm。在垂直方向上,焊缝底部受搅拌针搅拌旋转作用,在搅拌区底部与未焊接区域间存在弱结合缺陷,即因界面变形而产生类似裂纹状的未焊区。

由图2b可看出,焊核区内部材料结合较好;在搭接面水平方向上,能够清晰地看到焊核区与非焊核区之间的界面均存在变形迁移。在AS一端,热机影响区内原界面向下发生变形迁移形成Hook缺陷,偏移高度为0.16 mm,焊核区内原界面向下发生变形迁移形成“S”线;在RS一端,焊核区内原界面在搅拌针的搅拌作用下,并未完全打碎融入焊缝组织内,而是在强烈的搅拌作用下,界面向上偏移,原界面向上发生变形迁移形成冷搭接缺陷,偏移高度为0.45 mm,宽度为1.73 mm。

图2 不同接头形式的宏观组织形貌Fig.2 Macrostructures of different joint forms

图3为对接、搭接接头在图2中a、b、c处高倍组织。由图3a可看出,“S”线在焊核区上部因轴肩和搅拌针的搅拌作用发生剧烈塑性变形,此处“S”线的来源除对接面氧化物外还包括轴肩面的氧化物,因此“S”线比图3b和3c更明显。由图3b可看出,在焊核区中部因受到搅拌针搅拌作用明显,“S”线呈断续状态。由图3c可看出,“S”线从对接界面未焊接区域一直延伸至焊核区,呈连续分布。在焊核区,搅拌针底部热量较低,对接面上的氧化物未能被完全打碎,形成比较明显的锯齿状特征。在TMAZ区,对接界面受搅拌针搅拌作用与焊接热循环作用,使得位于底部TMAZ区的界面发生明显的弯曲变形。

图3 图2中不同接头形式a、b、c处放大的组织形貌Fig.3 Enlarged structure morphology of different joint forms of locations a,b and c in Fig.2

由图3d可看出,在TMAZ处,搭接界面受搅拌针搅拌作用与焊接热循环作用,使得搭接界面发生明显的弯曲变形,形成不同形态的Hook缺陷与冷搭接缺陷,在AS侧,材料受到搅拌针的作用向下流动,所以AS侧Hook缺陷向下偏移,结束于AS侧焊核区。这是因为Hook缺陷是原始搭接界面迁移形成的,焊核区受到搅拌针剧烈的搅拌作用,hook缺陷消失。从图3f可看出,在RS侧,材料向上流动,RS侧Hook缺陷向上偏移,与内部冷搭接缺陷相连,冷搭接缺陷向左一直延伸至焊缝内部后,受到NZ内部强烈搅拌作用消失。

2.2 不同接头形式硬度对比

不同接头的显微硬度分布曲线如图4所示。由图4可知,接头硬度均呈“W”形分布,母材硬度最高,随着到NZ区距离的减小,接头硬度不断变小,直至热影响区硬度达到最小,到焊核区硬度开始升高,约为55 HV。这是因为在搅拌摩擦焊接过程中,NZ焊接时受搅拌针搅拌作用发生动态再结晶,晶粒细小但强化相溶解,后一处焊缝对前一处相当于时效作用,强化相析出,使NZ的显微硬度略低于母材的。TMAZ虽受到搅拌针搅拌作用与焊接热循环,但搅拌作用比不上NZ的,发生回复作用,强化相聚集、粗化,使TMAZ的显微硬度较NZ的有所降低。HAZ受到热循环作用,强化相部分溶解、尺寸增加,导致组织过时效、晶粒粗化,硬度降低。RS侧的材料软化程度比AS侧的更明显,因此在RS侧热影响区硬度最小,约为47 HV。

图4 不同接头形式的显微硬度分布Fig.4 Microhardness distribution of different joints

比较两种接头的显微硬度,相比母材,硬度均出现一定程度的软化,且在焊核区硬度最高。而在TMAZ与HAZ,尤其是在HAZ,搭接接头的硬度相对较低,软化程度高。这是由于相同参数下,对接接头存在装配间隙和错边,客观上减少了焊接热输入;而搭接接头不存在装配问题,热输入相对较大,接头软化也更明显。

2.3 不同接头形式力学性能对比

不同焊接接头的横向力学性能如表3所示。从表3可知,对接接头的平均抗拉强度为188 MPa,约为母材强度的78%;搭接接头的平均抗拉强度为80 MPa,约为母材强度的33%。

表3 不同焊接接头形式的力学性能Table 3 Mechanical properties of different welded joint forms

6061-T6铝合金不同接头形式下焊后拉伸照片如图5所示。

图5 两种典型的断裂接头宏观形貌Fig.5 Macro morphologies of two typical fracture joints

由图5可知,对接接头断裂位置在RS侧热影响区硬度最小处,搭接接头断裂位置位于搭接区并非在硬度最小处。由图5a可看出,对接接头拉伸过程中受到的是正应力,断口处存在缩颈现象,断裂位置在RS侧热影响区,并非在“S”线处。这是因为6061-T6铝合金为热处理强化铝合金,热影响区出现明显软化现象,成为对接接头薄弱部位。由图5b可知,搭接接头在进行拉伸试验时受到剪切力,接头两侧对接面发生明显的翘曲变形,断裂位置位于搭接面。搭接接头断裂微观形貌如图6所示。接头由于界面存在Hook缺陷及冷搭接缺陷,在拉伸过程中受力使得裂纹从RS侧搭接界面沿Hook缺陷及冷搭接缺陷向焊缝内部扩展,成为主导焊缝失效的裂纹源,当裂纹扩展到焊核区AS侧时,内部区域所在截面的应力不断增加,当材料承受不住拉伸载荷时,试样断裂。从图6中可以看出,AS侧裂纹未沿着Hook缺陷方向扩展,这表明搭接接头力学性能受RS侧Hook缺陷及冷搭接缺陷的影响较大,与接头软化关系不大。

图6 搭接接头的断裂微观形貌Fig.6 Macro fracture morphologies of tap joints

对接接头拉伸断口宏观及指定区域的SEM形貌照片如图7所示。由图7a可看出,断口为典型的纤维状,形貌较平整,色泽灰暗,未发现结晶颗粒,断口边缘存在轻微塑性变形,形成不完整的剪切唇。由图7b可看出,断口中心发现大量明显的大小不一、深浅不同的韧窝,且韧窝尺寸较大,韧窝周围存在较薄的撕裂棱。在拉伸过程中,断口表面应力使垂直于主应力的接头中心处形核的纤维空隙向四周均匀长大,最终形成等轴的韧窝[7-8],属于韧性断裂。

图7 对接接头拉伸断口宏观及SEM照片Fig.7 Macro and SEM photos of the tensile fracture of the butt joint

搭接接头拉伸断口SEM形貌如图8a所示,断口呈明显的三层组织形貌。由图8b可知,位置a处的焊缝断口形貌呈条带状,断口平整没有发生剧烈变形,无明显韧窝特征。由图8c中可以看出,位置b处可以发现粗大的“螺旋体”,“螺旋体”是由于材料纵向流动性不充分导致的,断口韧窝为拉伸状,韧窝小而且浅。图8d可看出,因在焊缝两侧受到剪切应力,在靠近裂纹的c处焊缝中也发现明显的条状,局部之间存在大小不一的韧窝,断口特征为韧、脆混合性断口[11]。

图8 搭接接头拉伸断口宏观及SEM照片Fig.8 Macro and SEM photos of the tensile fracture of the lap joints

3 结 论

1)焊接条件一定时,对接与搭接接头宏观形貌均呈“U”形,无明显差异。对接接头焊核区有明显的“S”线,焊缝底部焊接区域与未焊区域存在弱结合缺陷;搭接接头AS侧TMAZ原界面向下变形迁移形成Hook缺陷,NZ原界面向下变形迁移形成“S”线,RS侧NZ原界面向上变形迁移形成冷搭接缺陷。

2)两种焊接接头的硬度均呈“W”形分布,搭接接头的软化程度比对接接头的稍严重。

3)对接、搭接接头横向平均抗拉强度分别为188 MPa和80 MPa。对接接头断裂位置在RS侧热影响区硬度最小处,并非在“S”线处;搭接接头断裂位置在搭接处,并非在接头硬度最小处,裂纹沿着冷搭接缺陷及Hook缺陷扩展。

4)对接接头拉伸断口属于韧性断裂,搭接接头拉伸断口属于韧、脆混合型断裂。