Zn、Ag对Al-Mg合金力学性能和腐蚀性能的影响

李姗珊,朱 凯,张海涛,郭 成,董 鑫,王嘉琪,李宝绵,崔建忠

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110004;2.山东魏桥轻量化材料有限公司,山东 滨州 256600;3. 燕山大学 机械工程学院,河北 秦皇岛 066004)

5×××系铝合金由于其密度小,塑性及耐蚀性能好而被广泛应用于船舶及汽车构件上[1]。传统的5×××系铝合金在时效过程中析出β′相,由于β′相与基体不共格,因此该合金不能产生时效强化[2]。通常,5×××系铝合金强度的提高主要依赖于Mg元素的固溶强化以及加工硬化[3]。研究者通过加入大量的Mg元素以提高合金的强度,但当w(Mg)>3.5%时,富Mg相(Al3Mg2相)易沿晶界连续析出[4],由于β相的自腐蚀电位约为-1.085 V,相对铝基体(-0.85 V)为阳极区,导致合金极易发生晶间腐蚀(IGC)与应力腐蚀(SCC)[5]。因此,如何在保持5×××系铝合金优良耐蚀性的同时提高合金的强度,仍是目前需解决的问题。为了提升5×××系铝合金的综合性能,学者们通过添加其他元素来提高合金的性能,研究表明Zn元素的添加能够提高合金的强度[6-7],Zn的加入能够有效地改善合金晶粒内相的成分(由β相转变为Mg32(Al,Zn)49相)及其析出状态,析出相从沿晶界的析出过渡到均匀析出,并且Mg32(Al,Zn)49相作为非相干立方结构[8],能够有效地提高合金的峰值强度。而且,Mg32(Al,Zn)49相在晶界析出,破坏β相在晶界分布的连续性,减小晶界析出物(GBPs)与基体之间的腐蚀电位差,提高合金的耐蚀性。但Mg32(Al,Zn)49相易粗化,时效强化能力较弱。C.Guo[9-10]等人通过在Al-Mg合金加入Ag,研究表明,Ag能促进空位与原子的相互作用,在峰值阶段析出Mg-Ag亚稳相及Mg32(Al,Ag)49相,这种不同取向的多尺度共存相结构会阻碍塑性变形过程中位错的运动,有效地提高合金的强度。本试验通过在Al-Mg合金中加入Zn元素,在提高合金强度的同时,再加入Ag元素,通过TEM、SEM、拉伸试验、腐蚀试验等研究Zn、Ag含量对Al-Mg合金显微组织、力学性能和腐蚀性能的影响。

1 试验材料与方法

1.1 试验合金板材制备

试验合金的实际成分如表1所示。熔炼原料为99.97%工业纯铝、工业纯Mg、工业纯Zn、纯Ag、Al-10Mn中间合金。熔炼温度控制在720 ℃~750 ℃,铸造温度为700 ℃~720 ℃,采用方形水冷铜模,内部尺寸为185 mm×145 mm×50 mm。将铸锭在RJ2-35-6井式回火炉中进行480 ℃12 h均匀化退火,空冷至室温。均匀化退火后的扁锭铣面后热轧,开轧温度为420 ℃,热轧至5 mm,并将热轧时合金温度保持在400 ℃以上,以确保变形时具有较好的加工性能,总变形量为90%。最后冷轧至2 mm,变形量为60%。对部分板材进行480 ℃2 h固溶时效+水淬,固溶后对合金进行150 ℃人工时效处理。每个试样的硬度测试测5个点,取平均值作为试验结果,绘制硬化曲线,判断时效峰值。基于各合金的峰值时效,对合金进行力学性能和晶间腐蚀性能测试。

表1 试验合金的实测化学成分(质量分数/%)Table 1 Actual chemical composition of test alloy(wt/%)

1.2 拉伸试验

拉伸试验在CSS-44100型通用试验机上进行,试样尺寸根据GB/T16865-2013制取,拉伸速率为2 mm/min,每种样品测量三次以确保试验结果的准确性。用扫描电镜观察断裂表面。

1.3 晶间腐蚀试验

晶间腐蚀根据ASTM G67-04进行试验,试样尺寸为50 mm(轧制方向)×6 mm(横向)×2 mm(法向),腐蚀溶液为w(HNO3)=70%~72%的浓硝酸。试验前,将试样各表面用320#砂纸打磨至相同粗糙度,测量试样尺寸,计算表面积,并用酒精洗净表面油污。将试样浸入80 ℃的w(NaOH)=5%的NaOH溶液中30 s,取出用蒸馏水洗净,再浸入浓硝酸溶液中1 min,取出用蒸馏水洗净并晾干、称重(精确到0.1 mg)。再将试样浸泡在浓硝酸溶液中,溶液需在恒温水浴锅中保持30 ℃恒温静置24 h。试验结束后取出样品,并用刷子将表面洗净,在空气中晾干并称重,计算腐蚀前后单位面积质量损失,并用光学显微镜观察晶间腐蚀截面。

2 试验结果及分析

2.1 合金时效硬化曲线

图1为试验合金经480 ℃ 2 h固溶处理后,于150 ℃保温不同时间的时效硬化曲线。从图1可见,当w(Zn)=0.49%和w(Zn)=0.95%时,Zn元素对Al-Mg合金的硬度影响不大,甚至硬度低于80 HV,没有时效强化效果;当w(Zn)=1.99%时,于12 h就达到硬度最大值94.67 HV,而后进入过时效,但时效效果不明显。在加入Zn的基础上再加入Ag元素后,合金时效效果显著,合金D在60 h硬度达到133.77 HV,合金E于48 h硬度达到140.27 HV。而需要长时效时间的原因可能由于Ag与Mg之间更强的相互作用能[11],晶内析出相需要足够长的时间析出。

图1 试验合金经480 ℃2 h固溶处理+150 ℃保温不同时间的时效硬化曲线Fig.1 Age hardening curves of test alloy after solution treatment at 480 ℃ for 2 h and holding at 150 ℃ for different time

2.2 峰值时效力学性能

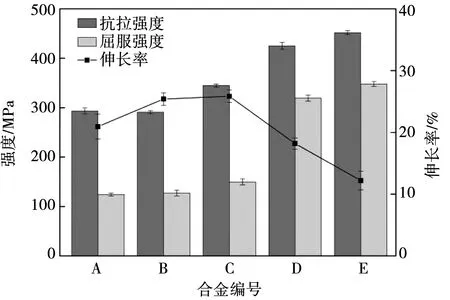

图2是试验合金在150 ℃温度下峰值时效的力学性能。合金A的抗拉强度293.6 MPa,屈服强度124.2 MPa,伸长率20.98%。随着Zn含量增加,合金的强度略有增加,并且伸长率均高于合金A。而随着Ag的加入,合金的时效能力增强,强度大幅度提升,合金E的抗拉强度最高达到451.76 MPa,屈服强度达到347.78 MPa,比合金C的抗拉强度增加106.86 MPa,屈服强度增加197.98 MPa。伸长率虽然降低,但是高于13%,说明塑性良好。

图2 试验合金在150 ℃的峰值时效的力学性能Fig.2 Mechanical properties of test alloy at 150 ℃ peak aging

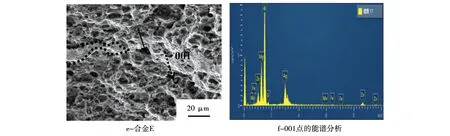

对合金拉伸断口进行SEM表征,结果如图3所示。从图3可以看出,合金断口表面均存在韧窝(箭头所示),属于典型的韧性断裂。其中,合金B、C的韧窝深度较深,韧口较大,证明其韧性优异。而添加Ag后韧窝变浅,且底部存在破碎的第二相001(图3e中箭头所示);对韧窝底部第二相进行能谱分析(如图3f),经证实破碎的第二相为Mg32(Al,Zn,Ag)49相。研究发现,裂纹易沿着第二相与基体的相界面处扩展,产生沿晶断裂[12],图3e表明合金E的断口表面存在解理区(图中虚线所示),证明其塑性变差。

图3 拉伸断口形貌Fig.3 Tensile fracture morphology

2.3 晶间腐蚀试验

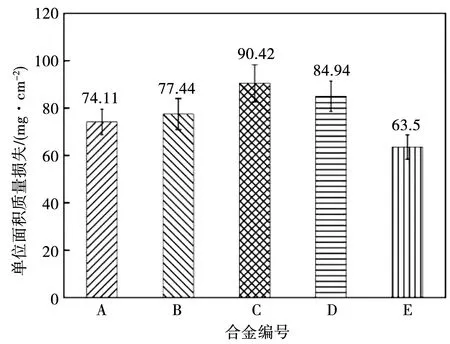

由硝酸失重(NAMLT)试验测得合金单位面积质量损失情况如图4所示。由图4可知,随着Zn含量的增加,合金单位面积质量损失增加,合金的耐晶间腐蚀性能下降;合金C的腐蚀性能最差,单位面积质量损失为90.42 mg/cm2;当Ag元素加入后,合金单位面积质量损失开始降低,合金E的单位面积质量损失最小,并且低于合金A的,为63.50 mg/cm2,证明合金E的抗晶间腐蚀性能最好。图5为合金晶间腐蚀深度图。腐蚀深度与质量损失成正比,Ag元素的加入,能够减轻Zn带来的不良影响。从图5可见,合金的腐蚀类型方式主要为沿晶腐蚀,合金E的腐蚀深度明显较浅。

图4 NAMLT试验后的质量损失Fig.4 Mass loss after NAMLT test

图5 晶间腐蚀横截面(法向×横向)Fig.5 Cross section of intergranular corrosion (ND×TD)

2.4 微观结构表征

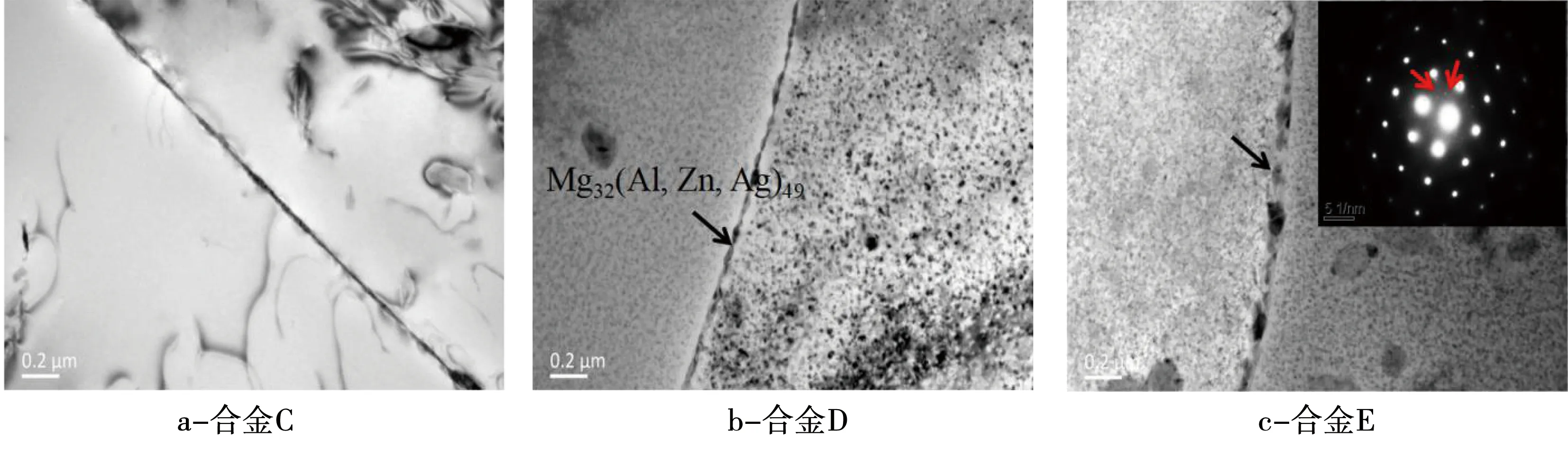

图6为合金C、D、E的峰值TEM图。由图6可见,合金C的晶内析出相几乎没有,只存在部分位错;随着Ag含量的增加,晶内析出相增加。相较于合金D,合金E的晶内析出相尺寸更细小,且数量明显增加,说明添加Ag使合金在时效过程中析出相的形核驱动力增加。铝合金的时效析出动力取决于固溶体的过饱和度、空位浓度、溶质原子与空位的结合能力以及溶质原子的扩散能力。Ag元素的添加,一方面增加了固溶态合金的空位浓度,使得在时效过程中形核动力增加;另一方面,相比于Zn,Ag与Mg之间的结合能更高[13],合金经固溶处理后,Ag与Mg能够形成Mg-Ag团簇[6],Mg-Ag团簇作为Mg32(Al,Ag)49相的形核场所,并伴随着Zn原子扩散,形成Mg32(Al,Zn,Ag)49相。

在晶界上,析出相也发生了明显变化。合金C主要析出Mg32(Al,Zn)49相[14],而且析出相连续分布。随着Zn含量的增加,富Zn相增加而富Mg相(β 相)减少[15]。β 相的析出温度低于Mg32(Al,Zn)49相的,随着温度的降低,Mg32(Al,Zn)49相优先析出。在相变过程中,优先析出的Mg32(Al,Zn)49相代替 β 相占据晶界位置。当加入Ag后,晶界相转化为Mg32(Al,Zn,Ag)49相[16]。从图6b、6c看出,析出相在晶界处不连续分布,是由于晶内析出大量的弥散相,从而晶界析出相的形核受到抑制,并且随着合金析出相成分发生变化,合金的抗晶间腐蚀性能有所改善。

图6 合金在峰值时效的TEM图Fig.6 TEM diagram of alloy at peak aging

3 分析讨论

Zn元素在提高力学性能上发挥了积极作用,相比合金A,合金C的强度明显提高,但其抗晶间腐蚀性能随着Zn含量的增加而降低。研究发现,加入Zn生成的Mg32(Al, Zn)49相的腐蚀电位为-0.813 V[17],虽然降低了GBPs与基体之间的腐蚀电位差,但连续的Mg32(Al, Zn)49相在晶界形成腐蚀通道进一步降低了合金的抗晶间腐蚀性能。由图6a看出,合金C的晶界析出相连续分布,导致合金耐蚀性降低。Zn不仅参与析出相的化学组成,还能够固溶到铝基体中。由于Zn、Mg之间的原子尺寸差异大,Zn固溶产生晶格畸变,从而增大位错运动的阻力,使合金强度提高。

Ag元素的加入提高了合金的力学性能和抗晶间腐蚀性能。加入Ag后,合金D和合金E的峰值强度明显高于合金C的,尤其是屈服强度,合金E的屈服强度比合金C的高出197.98 MPa。Ag能够促进合金时效强化相析出,随着Ag含量的增加,时效硬化能力增强。Ag的加入降低析出相的析出障碍,促进了合金析出相的析出速度,也有利于促进析出相在晶内均匀形核析出[13]。在时效过程中,均匀分布的析出相可以提高对位错、空位等缺陷的钉扎能力,进而提高合金的强度。而Ag的加入使合金晶内析出相增多,使合金塑性下降。在腐蚀性能方面,合金中相的弥散分布,使由单一的晶间腐蚀转向点蚀与晶间腐蚀共同存在,使合金晶间腐蚀深度减小。在晶界处,析出相断续分布,阻碍合金的腐蚀通路,从而使合金的耐蚀性能大大提升。

4 结 论

1)通过添加Zn元素,使Al-Mg合金具有时效强化效果,提高试验合金的强度。再添加Ag元素,在Zn及Ag共同作用下,时效效果加强;Ag对第二相的析出起到促进作用,析出相密度增加,使合金的强度提高,伸长率降低。

2) Ag元素的添加,使相析出动力增加,从而在晶界形成不连续分布的Mg32(Al, Zn, Ag)49相,阻断了合金的腐蚀通道,提高了合金的抗晶间腐蚀性能。