微量Sc和Y对Al-0.2Ce合金线材微观组织与性能的影响

林 耿,王维裔,喻 艺,刘 竝,潘清林,

(1.中南大学 轻合金研究院,湖南 长沙 410083;2.中南大学 材料科学与工程学院,湖南 长沙 410083)

随着架空输电线路、轨道交通和汽车应用铝合金导体材料的发展,高强度、高导电性和耐热性的铝合金导体受到广泛关注[1-2]。研究热点主要包括Al-RE和Al-Mg-Si合金。与Al-Mg-Si合金相比,虽然Al-RE合金的强度稍低,但具有更好的导电性和耐热性,更低功率损耗的优势。通过微合金化、优化铸造、塑性成形和热处理工艺来协同解决Al-RE合金的强度与导电性相互矛盾的问题仍然是学术研究和工业应用关注的热点。

目前,国内外对Al-RE合金进行了大量的研究。张玉良等[3]通过添加Ce和La,促进铝合金中含有Fe、Si等杂质元素的金属间化合物的形成。余倩等[4]在Al-0.05 Er-0.03 Zr 合金中添加Ce,将合金导电率增加至63.09%IACS。Sc是铝合金中析出强化作用最有效的添加剂,A.V.Pozdniakov等[5]研究了退火后形成的共格Al3Sc纳米级析出物,发现它不仅可以有效提高合金强度而不降低导电率,而且确保变形合金在高温范围内保持变形组织,该析出物能有效地钉扎晶界的运动,具有抑制再结晶的能力。Y在铝合金中可以和Fe、Si等形成Al10Fe2Y相或A1FeYSi等复杂的多元化合物[6],添加w(Y)=0.3%的Y,能有效提高铝合金的强度和导电率。目前工业生产的稀土铝合金导线的导电性和强度不能良好的匹配[7-8],因此本试验采用Sc和Y微合金化对Al-0.2Ce-0.2Sc和Al-0.2Ce-0.2Sc-0.1Y合金的组织与性能影响进行研究,旨在为开发高强高导耐热铝合金提供参考。

1 试验材料及方法

以工业纯铝 (99.7%,质量分数,下同)、Al-13Ce、Al-2.2Sc和Al-20Y中间合金为原料制备Al-0.2Ce-xSc-yY合金铸锭。将合金原料放置在750 ℃的电阻坩埚熔铝炉中熔化,充分搅拌后进行精炼和除气,降温至720 ℃~730 ℃,将熔体浇注入直径为50 mm的预热(250 ℃)的铁模中,凝固后立即水冷。合金成分见表1。铸锭去除外表皮、头部和尾部后,进行均匀化处理,温度设定在640 ℃,保温24 h后水冷至室温。热挤压过程在400 ℃下进行,挤压比为23,获得直径为10 mm的挤压棒。通过9道次的冷拉拔获得Φ4 mm合金线材,最后在200 ℃下退火5 h。

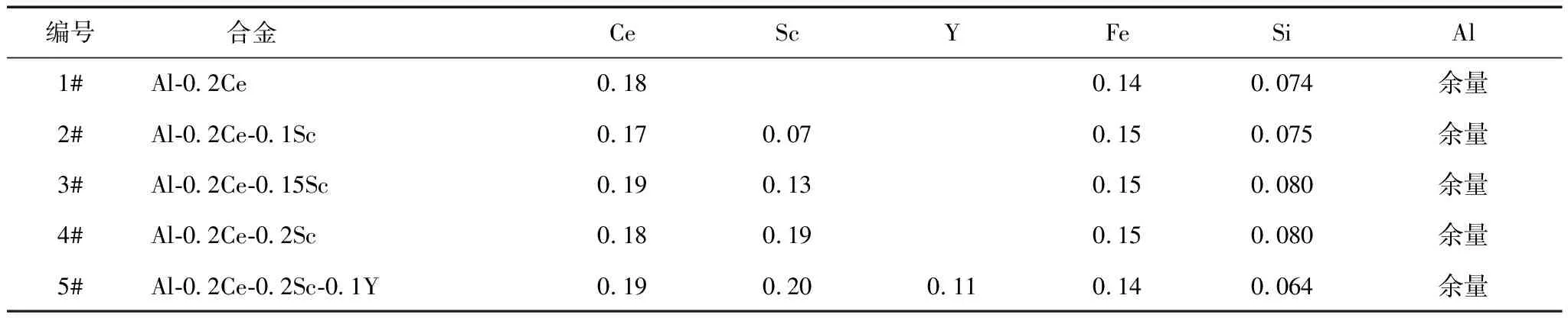

表1 试验合金铸锭的化学成分(质量分数/%)Table 1 Chemical compositions of the alloy ingots for testing(wt/%)

根据ASTM B800标准[9],制备截面直径为4 mm、长度为200 mm的拉伸试样。室温拉伸试验在WDW-100试验机上进行,拉伸速度为50 mm/min。在401MVDTM维氏显微硬度仪上进行硬度测试,载荷为300 mN,停留时间为10 s,测试方向与变形方向平行。采用数字直流电阻测试仪(QJ84)在20 ℃下测量长度为300 mm的线材和挤压棒的电阻,通过国际退火铜标准(%IACS)换算成导电率。

平行于变形方向截取试样,经10%高氯酸+90%酒精溶液中进行电解抛光,在13%氟硼酸+87%蒸馏水溶液中进行阳极覆膜后,用LEICA DMILMLED DFC295光学显微镜观察合金的金相组织。在配备了能量色散光谱(EDS)检测器的SIRION 200的场发射扫描电镜上进行断口形貌和第二相组织的SEM观察。在JSM-7900K超高分辨热场发射扫描电子显微镜上进行电子背散射衍射(EBSD)试验,观察晶粒形貌、亚结构及取向分布。用Tecnai G2 F20透射电子显微镜(TEM)观察纳米析出相。在-25℃的25%HNO3和75%CH3OH的混合溶液中使用双喷射电抛光的方法制备EBSD和TEM测量的样品。

2 试验结果与分析

2.1 Sc和Y对Al-0.2Ce合金导电率和力学性能的影响

不同成分合金在不同状态下的硬度和导电率见图1。铸态合金的硬度和导电率较低,经热挤压、冷拉拔和退火后,合金的硬度和导电率均有明显提高。

图1 不同状态下合金的硬度和导电率Fig.1 Hardness and electrical conductivity of the alloy in different states

在图1a中,与1#Al-0.2Ce的铸态合金相比,添加了Sc元素的2#、3#和4#合金硬度有所提高,而导电率有所下降。随Sc含量的增加,合金硬度和导电率都呈现上升趋势,4#合金的硬度和导电率分别为30.9 HV和54.35%IACS,其导电率与1#合金的54.79%IACS相比,仅下降了0.81%。在4#合金中进一步添加Y元素得到的5#合金,其铸锭的硬度提高至31.4 HV,而导电率变化不大、为54.13%IACS。在图1b中,经过热挤压、冷拉拔和退火后成品试样的硬度和导电率都比铸态的有所增加,而硬度的增幅更大,说明复合添加Sc和Y元素后合金的加工硬化现象更显著。值得注意的是,添加了Y元素的5#合金与4#合金相比,冷拉拔退火后合金的导电率更高,说明添加Y元素有助于提高导电率。

应力-应变曲线如图2所示,冷拉拔退火后1#合金的抗拉强度最小,为129 MPa,且伸长率最小,仅有4.1%。加入w(Sc)=0.2%的Sc后,4#合金抗拉强度提高至188 MPa,伸长率达到了7.2%。复合添加Sc与Y的5#合金抗拉强度高达198 MPa,而且伸长率也提高到8.5%。可见,含Sc和Y的5#合金具有良好的力学性能。

图2 不同成分合金冷拉拔退火状态下的工程应力-工程应变曲线Fig.2 Engineering stress-engineering strain curves in the cold drawn and annealed state for alloys with different compositions

不同成分合金在不同状态下的性能数据列于表2。

表2 不同合金在不同状态下的力学性能和导电率Table 2 Mechanical properties and electrical conductivities of alloys with different compositions in different states

冷拉拔退火合金拉伸试验的断口形貌如图3所示。在大量塑性变形过程中,形变应力的集中,破坏了材料局部的原子间结合力,形成微孔,而微孔处的三向应力集中,导致其扩展和合并,从而形成韧窝。对比1#和4#两种合金的拉伸宏观断口(图3a、b),在断口上可以看到典型的韧性断裂特征三要素,包括纤维区、放射区和剪切唇区。4#合金的纤维区更深且剪切唇区被拉长,颈缩现象更强烈,说明其韧性更好。如图3c、d所示,添加了Y的5#合金具有更多的大而深的韧窝,韧窝体积越大,说明材料局部抗应力失稳的能力越好,同时具有更好的塑性。

根据以上结果,可以得出微量Sc和Y对Al-0.2Ce合金性能的影响:微量Sc可以显著提高合金的强度和伸长率,略微降低导电率;Y可以进一步提高导电率,并保持合金强度与伸长率。考虑到上述因素,可以在Al-0.2Ce合金中添加w(Sc)=0.2%的Sc和w(Y)=0.1%的Y。经冷拉拔退火后,Al-0.2Ce-0.2Sc-0.1Y合金的抗拉强度和伸长率分别达到198 MPa和8.5%,导电率为61.77%IACS。

2.2 Sc和Y对Al-0.2Ce合金微观组织的影响

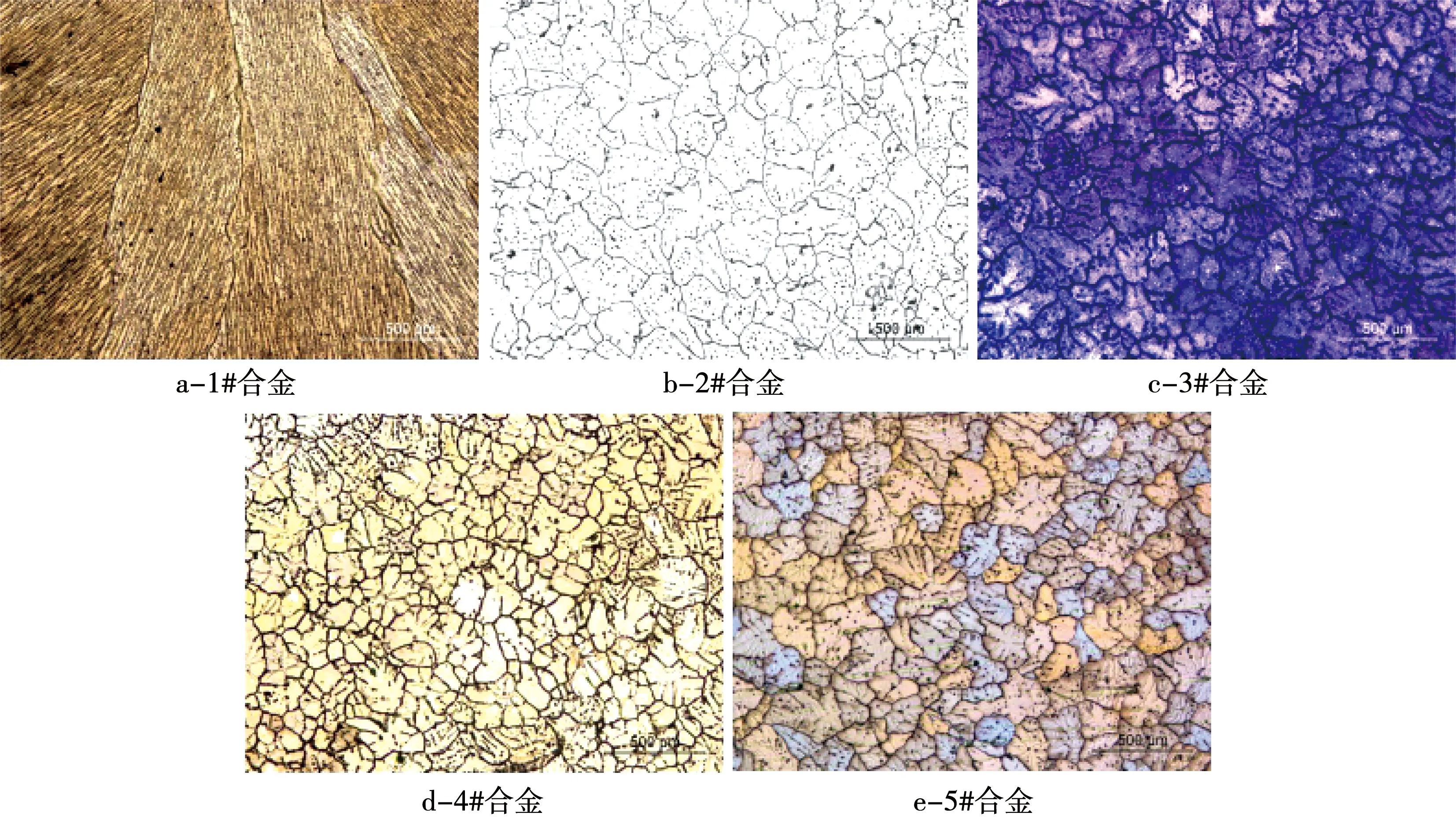

铸态合金的偏振金相图如图4所示。1#合金的中心区域由粗大的柱状晶组成,晶粒还呈现出明显的树枝状分离,晶粒长度达到毫米级。与1#合金相比,添加w(Sc)=0.1%的2#合金,晶粒开始细化,出现平均晶粒尺寸为230 μm的等轴晶。当w(Sc)=增加至0.15%时,细化晶粒的作用更加明显,晶粒平均尺寸为165 μm。而当w(Sc)=增加至0.2%,合金铸态组织中的等轴晶更加均匀。按照ASTM E112-13标准进行统计分析后,3#和4#合金的平均晶粒尺寸分别为148.1 μm和123.5 μm。对于5#合金,Sc和Y的加入也促进了等轴晶粒的形成,平均晶粒尺寸为139.5 μm,略大于4#合金的,而小于2#和3#合金的。

图4 不同成分铸态合金的金相图像Fig.4 Polarization microscopy images of as-cast alloys with different compositions

图5为冷拉拔退火后合金的偏振金相图。由图5可知,合金晶粒沿着加工方向被拉长而呈纤维状。使用Image Pro Plus软件测量合金的晶粒宽度,1#合金中(图5a)的晶粒宽度尺寸较大,最大值达到208.3 μm。添加Sc元素后,4#合金(图5b)的晶粒宽度变小,排列更加密集。同时添加了Sc和Y元素的5#合金(图5c),其被拉长的晶粒宽度最小,排列最密集,晶界强化作用最明显。

图5 不同成分冷拉拔退火态合金的金相图像Fig.5 Polarization microscopy images of cold-drawn and annealed alloys with different compositions

冷拉拔退火后合金的TEM明场像如图6所示。由图6可知,4#合金的拉长晶粒内部存在大量的位错和亚晶粒,这是由于热挤压和冷拉过程中,大量的大角度晶界与分散的纳米尺寸的Al3Sc析出相相互作用,破碎成若干的小角度晶界所形成的。毫无疑问,通过增加亚晶界、位错之间的反应以及纳米尺寸沉淀物与缺陷之间的相互作用,可以提高合金的力学性能。但是,缺陷也会增加自由电子的散射,降低合金的导电率。对于5#合金,由于合金层错能的不同,位错和亚晶界的数量较少。在这种情况下,缺陷密度低的晶粒降低了电子散射程度,增加了电导率。

图6 不同成分冷拉拔退火态合金的TEM明场像Fig.6 TEM bright-field images of the cold-drawn and annealed alloys with different compositions

图7是冷拉拔退火合金的SEM图像及EDS结果。由图7可知,这些第二相颗粒沿着合金的加工方向均匀分布。第二相主要有两种形态,即体积较大的点棒状和不规则的破碎相。在1#合金中两种第二相分布不均匀且尺寸差异大,较大的颗粒状第二相(A点),w(Fe)/w(Ce)比值接近3,是稳定的Al13Fe3Ce相[11-12]。此外,晶界中存在大量不连续的第二相(B点),是w(Fe)/w(Ce)比值接近1的不稳定AlFeCe相[11]。如图7b所示,加入w(Sc)=0.2%的Sc可细化合金中的第二相颗粒,并减少晶界处的第二相数量使其均匀分布,晶内少量粗大的第二相成分接近于Al11Ce3相(C点),同时还存在许多的Al13Fe3Ce相(D点)。对于复合添加Sc、Y的5#合金,第二相的形状和分布进一步得到了优化,合金元素Y、杂质元素Si原子富集在第二相颗粒处。晶界中不连续第二相的w(Fe)/w(Ce)比值接近2,可能是亚稳态Al10Fe2Ce相(E点)[11]。从w(Fe)/w(Ce)比值可以看出,晶粒内部相(F点)是富含Y原子的Al13Fe3Ce(Y)相,表明合金中稀土元素有富集现象。

图7 不同成分冷拉拔退火态合金的SEM和EDS分析结果Fig.7 SEM images and EDS results of cold-drawn and annealed alloys with different compositions

图8给出了试验合金冷拉拔线材的IPF图像和晶界取向差统计结果及极图。沿挤压方向观察到合金内部主要是<111>织构,三种合金的大角度晶界均较少。图中,数值分数代表具有该取向角度的晶界占晶界总数目的百分比。在1#合金中小角度晶界占比仅有40.6%(图8a),对电子迁移的散射程度小,这便是其导电率最高的原因。对于添加了Sc的2#合金(图8b),细长晶粒的内部出现了更多的亚晶界,小角度晶界占比高达49.8%,在提高合金强度的同时也损失了导电率。而在4#合金的基础上再添加w(Y)=0.1%的Y后(图8c),小角度晶界占比降至47.3%,因此5#合金的导电率有所提高。

图8 不同成分冷拉拔退火态合金的EBSD图像Fig.8 EBSD images of cold-drawn and annealed alloys with different compositions

图9是5#合金沿 [110]Al方向轴的TEM明场像和选取电子衍射斑点,可以看出,大量的纳米级析出相均匀分布在基体中,具有特征的马蹄状。4#合金的马蹄状析出相,尺寸为15 nm~20 nm,如图6c。通过在1/2[220]Al处的斑点(图9c),可以判定其为Al3Sc相。在Al3Sc析出相周围存在着少量的位错和亚晶界,说明Al3Sc析出相可以抑制细长晶粒的动态再结晶,保留变形组织,同时钉扎位错,从而提高了合金的强度,但在一定程度上抑制自由电子的传输,降低了电导率。对比图6c和图9a,添加了Y的5#合金中Al3Sc析出相尺寸变大,平均尺寸在30 nm。

图9 5#合金冷拉拔退火态的TEM图像Fig.9 TEM image of 5# alloy in cold drawn and annealed state

2.3 讨论与分析

在理论上,铝合金内部存在的电阻主要分为四个部分[12]:晶界引起的电阻率(ρgb),诸如位错、层错、空位缺陷引起的电子散射(ρd),溶质原子引起的电阻(ρss)和沉淀相引起的电阻(ρp)。同样的,合金的强化机制也有四种:晶界强化,应变硬化(包括位错、层错和亚晶界强化),析出强化和固溶强化。

为了同时获得高强度和高导电率,可以从以下角度出发:①减少固溶原子的数量,促进诸如Fe和Si的杂质原子以形成第二相(Al13Fe3Ce)从Al基体析出,同时使Sc原子形成纳米级的析出相;②在减少阻碍导电方向的晶界数目的前提下提高晶粒细化度,沿着加工方向晶粒变得更长,添加Y使得铸态等轴晶的尺寸变大,从而并减小晶界的比例;③添加Y可以减少位错,堆垛层错和亚晶界等缺陷的数量;④通过退火处理和添加Y,合理调节纳米级析出相Al3Sc的尺寸、数量和形貌。

3 结 论

1)铸态Al-0.2Ce合金中主要由粗大的柱状晶粒组成,微量Sc加入Al-0.2Ce合金后,细化晶粒的效果明显,促进了等轴晶的形成。随着Sc含量的增加,等轴晶粒尺寸逐渐减小,Al-0.2Ce-0.2Sc合金的晶粒尺寸为123.5μm。复合添加Sc和Y,Al-0.2Ce-0.2Sc-0.1Y合金的晶粒尺寸为139.5μm。

2)Al-0.2Ce合金中主要的第二相为Al13Fe3Ce相,加入微量Sc后形成了纳米级的Al3Sc析出相。由于Al3Sc相的作用,合金在后续的变形加工过程中形成了大量亚晶界组织,在一定程度上提高了合金强度。加入微量的Y后,Y元素在第二相处富集,形成了Al13Fe3Ce(Y)相,同时也改善了Al3Sc的析出尺寸和分布,从而改善合金的导电率和拉伸性能。

3)Al-0.2Ce-0.2Sc-0.1Y合金铸态和冷拉退火态均具有最佳的强度和电导率。铸态和冷拉拔退火态的硬度和电导率分别达到31.4 HV、51.4 HV,54.13%IACS、61.77%IACS;而冷拉拔退火态的抗拉强度和伸长率分别为198 MPa和8.5%。