冷轧及退火工艺对Mg-11Li-3Al-0.4Ca合金力学性能和腐蚀行为的影响

胡安亚,蒯支明,刘克明,周海涛

(1.中南大学 材料科学与工程学院,湖南 长沙 410083; 2.南昌工程学院 江西省精密驱动与控制重点实验室,江西 南昌 330099; 3.中南大学 有色金属材料教育部重点实验室,湖南 长沙 410083)

自20世纪80年代以来,镁-锂合金就成为轻质结构材料的研究热点,备受诸多学者的关注。由于其具有低密度、高比强度、高比刚度、易切削加工性以及优异的电磁屏蔽性和吸振性、导电性、导热性等优点,被广泛应用于航空航天、军事工业、汽车、3C电子产品和医疗器械等领域[1-6]。但是,在镁-锂合金的发展过程中仍然存在着一些问题,例如工程强度较低,室温下抗拉强度不超过250 MPa;在高温下稳定性差,400 ℃以上退火时会出现脱锂现象;使用周期较短,疲劳强度低;耐腐蚀性能比较差等。许多研究工作者利用微合金化、塑性变形工艺、热处理、快速凝固、复合化和表面处理等技术来改善合金组织、细化晶粒尺寸,从而提高镁-锂合金强度、稳定性、耐腐蚀性等[6-11]。

镁-锂合金的晶体结构与锂含量有关,随着锂含量增加合金会出现相转变:α→α+β→β。而大量的研究工作主要集中于α+β双相镁-锂合金,而对锂含量较高的β单相合金研究较少。β单相镁-锂合金由于锂含量w(Li)>10.3%时合金的化学性质十分活泼,耐蚀性较差,强度低,限制了其大批量应用[11-14]。为了改善β单相镁-锂合金的力学性能和耐腐蚀性能,本课题以β单相Mg-11Li-3Al-0.4Ca合金为研究对象,通过拉伸实验、电化学测试和浸泡腐蚀,探究冷轧变形量及后续退火热处理对其显微组织、力学性能和腐蚀行为的影响,为β单相镁-锂合金的塑性加工和热处理工艺提供理论依据,为其更加广泛的应用打下基础。

1 实验材料及方法

本实验研究所使用的材料是Mg-11Li-3Al-0.4Ca合金挤压态板材(下文中简写为LA113-0.4Ca合金),其主要化学成分如表1所示。在室温下对初始态实验合金板材进行轧制变形,单道次压下率控制在10%左右,变形量分别取20%、40%、60%、80%。然后,选择变形量为80%的冷轧试样进行退火热处理,退火制度分别为200 ℃ 60 min、350 ℃ 60 min。

表1 LA113-0.4Ca实验合金板材的化学成分(质量分数/%)Table 1 Chemical composition of the experimental alloy sheet(wt/%)

采用线切割机从板材上截取10 mm×10 mm试样,采用Rigaku D/Max-2500 X射线衍射仪对试样进行物相分析。然后对片状试样进行打磨、抛光和腐蚀,腐蚀剂为含3%硝酸的酒精,腐蚀时间为5 s,之后采用金相显微镜进行金相组织观察。使用Instron MTX858拉伸试验机对试样进行拉伸实验,夹头移动速度为2 mm/min。采用FEIQuanta 200型扫描电镜观察试样的拉伸断口形貌。

电化学实验试样使用牙托粉镶嵌,留出10 mm×10 mm的工作面,在电化学测试前对试样进行打磨和抛光。采用武汉科思特CS310型电化学工作站进行极化曲线扫描和阻抗测试,溶液为w(NaCl)=3.5%的NaCl水溶液。极化曲线的扫描范围为-2.2至-0.8 V,扫描速度为2 mV/s,试样的腐蚀电位和腐蚀电流采用Cview软件的Tafel外推法拟合所得。阻抗测试的扫描频率范围为0.01 Hz~100 kHz,扰动幅度为5 mV,阻抗数据采用Zview软件进行拟合。

2 结果和讨论

2.1 显微组织

图1为初始态LA113-0.4Ca合金试样的XRD物相检测图谱。

图1 初始态LA113-0.4Ca合金试样的XRD图Fig.1 XRD pattern of original-state LA113-0.4Ca alloy sample

经过与标准PDF卡片对照,图谱中不仅有明显β-Li相的衍射峰,同时还存在MgLi2Al、AlLi和(MgAl)2Ca的衍射峰,分析结果显示初始态LA113-0.4Ca合金主要由基体β-Li(Mg7Li3)相和少量金属间化合物MgLi2Al、AlLi、(MgAl)2Ca相组成。镁合金中含Ca金属化合物的种类和数量主要受到w(Ca)/w(Al)比值的影响,当其比值较大时,第二相主要是Mg2Ca和(MgAl)2Ca;随着其比值的减小,第二相由Mg2Ca和(MgAl)2Ca向Al2Ca转变[15];而在本实验研究中含Ca金属化合物是(MgAl)2Ca相。

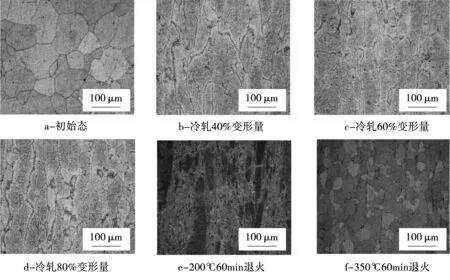

图2为合金在不同状态下的显微组织。

图2 LA113-0.4Ca合金不同状态下的显微组织Fig.2 Microstructures of LA113-0.4Ca alloy at different states

由图2a可知,初始态合金的晶粒较为粗大,并且大小不均匀,平均晶粒尺寸约为126 μm。由图2b、c、d可以看出,与初始态相比,冷轧后合金的晶粒沿着轧制方向被显著拉长。当冷轧变形量为40%时,晶粒虽然发生了变形,但是细化效果不明显;当冷轧变形量达到60%时,晶粒沿着轧制方向被拉长的更加明显,晶粒发生破碎;当冷轧变形量达到80%时,晶粒不仅被拉长,而且组织更加均匀,具有明显得细化效果。图2e、f为冷轧变形量80%后分别经200 ℃、350 ℃(保温60 min)退火的合金显微组织。从图中可知,经过200 ℃60 min退火的合金组织由变形的长条晶粒和细小晶粒组成,长条晶粒沿着轧制方向分布,细小晶粒分布在长条晶粒周围。与冷轧变形态相比,经过350 ℃60 min退火的合金组织呈现出典型等轴晶粒,并且晶粒尺寸明显减小,晶粒尺寸范围在20 μm~50 μm,没有变形晶粒的存在,说明冷轧实验合金在350 ℃60 min退出发生了完全再结晶。

2.2 轧制及退火对力学性能的影响

图3为LA113-0.4Ca合金在不同状态下的拉伸工程应力-工程应变曲线。其具体的屈服强度、抗拉强度以及伸长率如表2所示。

图3 LA113-0.4Ca合金不同状态下的室温拉伸曲线Fig.3 Room-temperature tensile curves of LA113-0.4Ca alloy at different states

从图3和表2可知,合金的抗拉强度和屈服强度均随着冷轧变形量的增加而增加,伸长率则是逐渐降低。当冷轧变形量为80%时,合金强度从初始态的165.37 MPa提高至223.51 MPa,强度提升35%;伸长率从44.78%降低至31.89%。由此可见,冷轧变形使LA113-0.4Ca合金发生加工硬化,强度提高,但塑性降低。冷轧后续退火的LA113-0.4Ca合金其强度稍有降低,但是相比于初始态,退火后合金的强度仍然是较高。与初始态和冷轧态相比,200 ℃和350 ℃退火态合金的伸长率分别提高为53.69%、54.86%,这主要是由于镁-锂合金在退火后发生了再结晶,合金组织由粗大不均匀的晶粒或变形长条晶粒变成为均匀、细小的等轴晶粒。在一定体积内,晶粒越细小,晶粒数量较多,合金变形时处于有利位向的也越多,并且细晶转动较容易,所以在变形过程中,细小晶粒之间协调变形使其塑性提高,同时具有细晶强化作用。

表2 LA113-0.4Ca合金不同状态试样的力学性能Table 2 Mechanical properties of LA113-0.4Ca alloy samples at different states

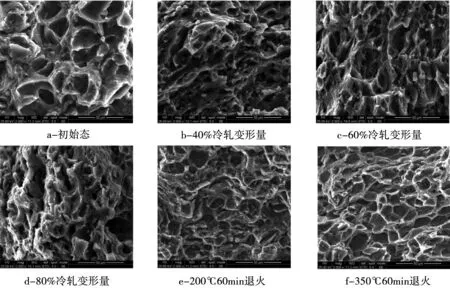

图4为LA113-0.4Ca合金不同状态试样的拉伸断口SEM显微形貌。如图4a所示,初始态合金的拉伸断口存在大尺寸的韧窝,数量较少,同时也存在少量的撕裂棱和解理台阶,整体判断其断裂方式主要为韧性断裂。与初始态相比,冷轧变形后的拉伸断口中韧窝的结构尺寸较小,还出现了撕裂棱、解理台阶和解理面等准解理断裂特征,并且撕裂棱之间相互连接,犹如一条条的“山脊”,同时韧窝的结构尺寸较小。随着冷轧变形量的增加,试样拉伸断口中的撕裂棱、解理台阶和解理面数量也增加,而韧窝数量减少。如图4d所示冷轧变形量80%的断口中存在大量的撕裂棱、解理台阶和解理面,“山脊”形貌最为明显,几乎没有韧窝,表现为典型的解理断裂特征[16]。图4e、f为冷轧变形量80%后分别经200 ℃60 min退火、350 ℃60 min退火试样的拉伸断口。由图可知,断口中韧窝较为均匀、结构尺寸细小。在200 ℃退火试样断口中虽然存在一定数量的撕裂棱和解理台阶,但是韧窝所占比例高,随着温度升高到350 ℃,试样断口完全呈现出等轴的细小韧窝,可以判断为韧性断裂。从断口形貌上分析,冷轧变形在一定程度上细化了合金的内部显微结构,但是塑性有所下降,经过退火处理后,合金塑性得到明显地改善。

图4 LA113-0.4Ca合金不同状态试样的拉伸断口SEM图Fig.4 SEM of tensile fracture of LA113-0.4Ca alloy at different states

3.3 轧制及退火对腐蚀行为的影响

图5所示为LA113-0.4Ca合金在初始态、不同变形量的冷轧态以及退火态的试样在w(NaCl)=3.5%的NaCl水溶液中的动电位极化曲线。极化曲线由两部分组成:左边部分是阴极支,与析氢反应有关;右边部分是阳极支,与LA113-0.4Ca合金的溶解有关。从图5中可以看出,合金各试样的动电位极化曲线形状相似,说明它们的腐蚀机制没有发生改变,但是极化曲线的位置不同。与初始态相比,只有变形量为40%的冷轧态合金的极化曲线向负极移动,其他状态下的极化曲线均向正极移动。利用Tafel外推法拟合得到不同状态LA113-0.4Ca合金的腐蚀电位Ecorr和腐蚀电流密度icorr阴极极化曲线直线段斜率ba,阴极极化曲线直线段斜率bc等腐蚀参数如表3所列。从表3数据分析可知,40%冷轧变形量合金的腐蚀电位最低,腐蚀电流最大,说明该合金的耐腐蚀性能最差。随着冷轧变形量的增加,其腐蚀电位正移,腐蚀电流密度减小,腐蚀性能得到改善;经过退火处理后,其腐蚀电位更正,腐蚀电流密度更小,合金耐腐蚀性能更加优异。相比于初始态,350 ℃60 min退火态合金的腐蚀电位从-1.62 V正移至-1.49 V,腐蚀电流密度从141.26 μA/cm2降低至9.2791 μA/cm2,降低了两个数量级,表现出良好的耐腐蚀性能。

图5 LA113-0.4Ca合金不同状态试样的动电位极化曲线Fig.5 Potentiodynamic polarization curves of LA113-0.4Ca alloy samples at different states

表3 LA113-0.4Ca合金不同状态试样的动电位极化曲线的拟合结果Table 3 Fitting results of potentiodynamic polarization curves of LA113-0.4Ca alloy samples at different states

不同状态的LA113-0.4Ca合金在稳定开路电位下的电化学阻抗谱如图6所示。图6a交流阻抗的尼奎斯特图曲线可以看成由一个高频容抗弧和一个中频容抗弧组成,其中尼奎斯特图中的高频容抗弧由电荷转移形成,与电荷转移电阻有关;中频容抗弧由传递腐蚀的中间产物Mg2+、Li+所引起,与腐蚀膜层电阻有关[17]。一般情况下,容抗弧的半径大小反映的电化学反应阻力的大小,与腐蚀性能有关,容抗弧的半径越大,合金的腐蚀阻力越大,耐蚀性越好。如图6a所示,不同状态下LA113-0.4Ca合金的容抗弧由大到小顺序为:350 ℃60 min退火态的、200 ℃60 min退火态的、80%冷轧变形量的、60%冷轧变形量的、初始态的、40%冷轧变形量的。图6b波特图显示当冷轧变形量超过60%时,合金的阻抗值增加,退火处理也具有促进阻抗值增加的趋势,合金耐腐蚀性能得到提高,这一结果与尼奎斯特图结果一致。同时,图6c中的相位角曲线图显示出一个高频时间常数和一个低频时间常数,其结果与尼奎斯特图中的高频容抗弧和中频容抗弧相吻合。以上结果表明,较大变形量的冷轧和退火处理是能够提高LA113-0.4Ca合金的耐蚀性。

图6 LA113-0.4Ca合金不同状态试样的电化学阻抗图谱Fig.6 Electrochemical impedance spectra of LA113-0.4Ca alloy samples at different states

为了进一步研究实验合金的腐蚀行为,采用图7所示的等效电路对电化学阻抗谱结果进行拟合,拟合数据如表4所示。Rs代表溶液电阻,Rt代表电荷转移电阻,Rf代表氧化膜电阻,CPEt代表双电层的常相位角元件,CPEf代表氧化膜电容[18]。合金的阻抗值越大,电化学活性越小,耐腐蚀性能越好,由表4的数据分析可知,80%冷轧态合金和350 ℃退火态的Rt数据分别提高了2.41倍和4.48倍,Rf同样也分别提高了2.01倍和6.26倍,合金的耐腐蚀性能增强,氧化膜层对基体的保护性能也提高。

表4 LA113-0.4Ca合金在开路电位下的EIS拟合结果Table 4 EIS fitting results of LA113-0.4Ca alloy under open-circuit potential

图7 LA113-0.4Ca合金的电化学阻抗等效电路图Fig.7 Equivalent circuits of EIS spectra for LA113-0.4Ca

LA113-0.4Ca合金的耐腐蚀性能与腐蚀产物密切相关,致密的腐蚀层结构对基体具有保护作用,而疏松的腐蚀层不能有效地阻碍基体与腐蚀液的接触,扩大LA113-0.4Ca合金活化反应面积,对耐蚀性不利。图8所示为不同状态的LA113-0.4Ca合金试样在w(NaCl)=3.5%的NaCl水溶液中浸泡48 h后的腐蚀表面形貌二次电子像。从图8中可知,合金经过48 h的浸泡实验后均产生了一定厚度的腐蚀层,腐蚀层破裂,呈现出“龟裂泥土状”。初始态合金被腐蚀得最严重,腐蚀层中的裂纹数量最多,结构疏松且具有脱落的趋势;随着变形量的增加,腐蚀层中的裂纹数量减少并且深度变浅;经退火处理后,虽然存在少量的表面腐蚀裂纹,但是腐蚀层的致密度较高,能有效地覆盖基体,阻碍溶液与基体进一步反应,提高合金耐腐蚀性能,该结果与以上分析一致。

图8 LA113-0.4Ca合金不同状态试样的腐蚀形貌Fig.8 The corroded surface morphologies of LA113-0.4Ca alloy at different states

冷轧和后续退火处理使得LA113-0.4Ca合金耐蚀性提高,这主要与内部微观结构、腐蚀层致密度有关。一方面,从微观结构分析可知,在较大的冷轧变形量下,合金组织被拉长,部分晶粒发生破碎,形成细小的晶粒,晶界体积分数增加。晶界可以作为抵挡腐蚀扩张的屏障,细化晶粒有利于提高LA113-0.4Ca合金的耐腐蚀性能,晶粒尺寸越细小,晶界越多,相应的极化电阻增加,点蚀电位和钝化电位增大,合金的腐蚀阻力增大,因此细化晶粒和组织可以降低合金的腐蚀速率,提高耐蚀性[19]。变形态合金经退火处理后发生再结晶,变形储能释放,组织进一步被细化,腐蚀速率更低,耐蚀性更好。另外,从腐蚀层致密度分析,组织细化后,氧化膜的形核位置增加,合金发生更加均匀的腐蚀,减少腐蚀层之间的应力,有效防止腐蚀层的破裂和脱落,有助于形成紧凑、致密的腐蚀产物。40%冷轧变形量的合金耐腐蚀性能差的主要原因是变形量较小,合金组织没有得到细化。

4 结 论

1)Mg-11Li-3Al-0.4Ca合金主要由β-Li相组成,同时还存在少量金属间化合物MgLi2Al、AlLi、(MgAl)2Ca相。经过冷轧变形后,合金晶粒沿着轧制方向被拉长,部分晶粒发生破碎,组织得到细化。

2)冷轧变形提高合金强度,但是塑性有所下降。在80%冷轧变形下,合金的抗拉强度从初始态165.37 MPa提高到223.51 MPa,伸长率从44.78%降低到31.89%。后续退火处理促使合金发生完全再结晶,伸长率提高到54.86%,合金的塑性得到显著改善。

3)冷轧和退火处理可以提高Mg-11Li-3Al-0.4Ca合金的耐腐蚀性能。当冷轧变形量超过60%时,合金的腐蚀电位正移,腐蚀电流密度减小,电化学阻抗值增加。经后续退火处理后,合金的变形储能释放,化学活性降低,腐蚀速率进一步降低,耐蚀性更好。

致谢

非常感谢湖南省自然科学基金(No.2018JJ2523)的资助。