预孪生纯镁及AZ80镁合金退火过程力学性能演变及其机制

何杰军, 吴鲁淑

(1. 贵州理工学院 材料与能源工程学院, 贵州 贵阳 550003;2. 贵州理工学院 机械工程学院, 贵州 贵阳 550003)

至今,科研工作者已发展了很多提高镁合金强度的方法,主要包括细晶强化、合金化强化、热处理强化和塑性变形强化等。镁合金中的细晶可以通过控制铸造过程得到,或者通过塑性变形、再结晶等途径得到。合金化强化主要是通过添加各种元素提高材料的强度。例如很多镁合金中添加稀土可以提高材料的强度。据报道[12-13],通过添加稀土元素并进行相应的处理后,可得到拉伸屈服强度超过470 MPa的高强度镁合金。部分元素,如Cu加入特定的镁合金中也可以强化材料,Liu等[14]通过在Mg-4Y-1Zn合金中加入少量的Cu,大幅度地提高了该镁合金的强度,抗压强度达到了480 MPa。此外,一些金属氧化物也被加到镁合金中强化材料,如Feng等[15]通过在普通的AZ31镁合金中添加0.2%(质量分数)的MgO,制备出具有超高强度的新型镁合金,拉伸屈服强度达到了459 MPa,抗拉强度达到了519 MPa。热处理析出第二相强化是铸态镁合金非常重要的一种强化途径,可用于镁合金零件的最终强化。塑性变形特别是大塑性变形是细化晶粒、提高镁合金强度的一种有效途径,近年来这方面的研究广受关注,各种模具设计以及加工方式被源源不断地开发出来,实现了镁合金强度的提高[16-17]。此外,预先施加的塑性变形,如预压缩[18]、预扭转[19]和预轧制[20]等,也能够提高镁合金的强度。

除了上述镁合金强化方式之外,近年来还发展了一种塑性变形+低温退火的镁合金强化方法,也称退火硬化。强化机理包括生成第二相[10]、固溶原子偏析[21]以及形成GP区[22]等,以阻碍位错的运动。然而,Volkov等[23]发现在纯镁中也存在退火硬化效应,而镁合金中退火硬化的第二相析出、固溶原子偏析和GP区形成等机理是基于合金元素的存在,由于纯镁中也存在退火硬化效应,则合金中的退火硬化机理显然是不够充分的。为了验证挤压态纯镁中是否存在退火强化效应,同时研究AZ80镁合金的退火强化机制,本研究选择了采用同一加工技术得到的纯镁和Mg-8Al-0Zn(AZ80)合金进行预先挤压变形,再退火,将纯镁和AZ80镁合金的组织和力学性能演变情况进行对照研究,探讨AZ80镁合金中的退火强化机理。

1 试验材料及方法

试验使用的原材料是铸态的纯镁和AZ80镁合金。纯镁和AZ80镁合金都在340 ℃条件下以16∶1的挤压比挤压,得到φ25 mm的挤压棒。试验所用AZ80镁合金成分如表1所示。压缩试验按照GB/T 7314—2017《金属材料 室温压缩试验方法》进行。分别从纯镁和AZ80挤压棒上用线切割技术切出φ8 mm×12 mm 的样品,试样高度方向与挤压方向一致。在CMT5105材料试验机上以10- 3s-1的恒定速率沿着挤压方向进行6%预压缩。预压缩之后,部分样品以相同的施载参数直接重新加载至断裂,而部分样品在180 ℃ 下保温20 h,之后继续在CMT5105材料测试机上以10- 3s-1的恒定速率进行同向压缩测试。根据压缩试验所采集的位移和载荷,换算得到本试验的应力-应变曲线。对于屈服不明显的试样,以σ0.2为试样的屈服应力。采用含6 g苦味酸、5 mL乙酸、10 mL水和100 mL乙醇的苦味酸溶液作为显微组织腐蚀液。通过光学显微镜(OM)和扫描电镜(SEM,VEGA3 TESCAN)观察显微组织。采用透射电镜(TEM)分析材料的微观结构。试样先经线切割切成0.5 mm的薄片,再用金相砂纸磨到约60 μm,然后低温离子减薄,加速电压为200 kV。用阳极靶为铜靶的D/max 2500型X射线衍射仪(XRD)分析第二相,测试电压为40 kV,电流为200 mA。

2 试验结果与分析

2.1 纯镁的退火力学行为及其影响机制

本试验所用原始纯镁为组织较为均匀的铸态粗晶组织,平均晶粒尺寸约为400 μm。经过挤压之后,显微组织如图1(a)所示。可以发现,挤压之后晶粒显著细化,为大小晶粒混合的混晶组织,其中大晶粒的尺寸为(20±5) μm,小晶粒的尺寸为4~8 μm。首先将挤压态纯镁进行沿着挤压方向的6%预压缩,压缩之后的组织如图1(b)所示。可以发现,经6%压缩之后出现了大量的孪晶。

一部分样品在预压缩卸载之后立即同向压缩至断裂,另一部分样品则经过180 ℃退火20 h后再同向压缩至断裂。样品的应力-应变曲线如图2所示。结果显示,预压缩6%后卸载再直接同向压缩至断裂的样品,其屈服强度约为90 MPa。而预压缩6%经180 ℃退火20 h后,再同向压缩至断裂的样品,其屈服强度约为75 MPa,退火导致屈服强度明显降低,即产生了退火软化现象,说明在该试验条件下得到的挤压纯镁经预变形和退火后,不会产生退火硬化效应。

图2 不同状态纯镁的应力-应变曲线Fig.2 Stress-strain curves of the pure magnesium at different states

2.2 AZ80镁合金的退火力学行为及其影响机制

为了研究预变形对AZ80镁合金退火力学行为的影响,首先将无预变形的AZ80镁合金在180 ℃条件下直接退火20 h,之后对合金的力学性能进行测试,研究无预变形直接退火对合金力学性能的影响。原始挤压态AZ80镁合金和经180 ℃×20 h退火的AZ80镁合金的应力-应变曲线如图3(a)所示。结果表明,样品在没有预压缩存在的条件下直接在180 ℃退火20 h,屈服强度与挤压态样品几乎一致,表明180 ℃×20 h退火对挤压态AZ80镁合金的强度没有明显的影响。然而,对挤压态AZ80镁合金进行6%预压缩后再在180 ℃ 退火20 h,则表现出明显的退火硬化效应,如图3(b) 所示。由图3(b)可以看到,对于6%预压缩的AZ80镁合金,卸载之后立刻同向加载时,其屈服强度约为190 MPa;而经6%预压缩再180 ℃×20 h退火的AZ80镁合金,其屈服强度约为210 MPa,比未退火试样有约20 MPa的增幅,说明预变形合金退火时产生了明显的退火硬化效应。一般情况下,变形之后的金属材料在退火时,由于材料内部的点缺陷浓度、位错密度等会降低,且位错的相互缠结、交割程度会减弱,材料的强度会降低;而如果在退火过程中同时有第二相析出,析出的第二相将阻碍位错运动,会强化材料。材料最终表现出的是退火强化还是退火软化,由这些作用综合决定。对于本试验中的纯镁,经6%预压缩后再进行180 ℃×20 h退火,强度是降低的,这与Volkov等[23]的研究结果不一致。而AZ80镁合金,软化因素和硬化因素综合作用,表现出的是硬化现象。

图3 不同状态AZ80镁合金的应力-应变曲线(a)无预压缩;(b)有预压缩Fig.3 Stress-strain curves of the AZ80 magnesium alloy at different states(a) without pre-compressing; (b) with pre-compressing

图4 挤压态(a)和预压缩6%态(b)试验AZ80镁合金的显微组织Fig.4 Microstructure of the extruded(a) and 6% pre-compressed(b) AZ80 magnesium alloy

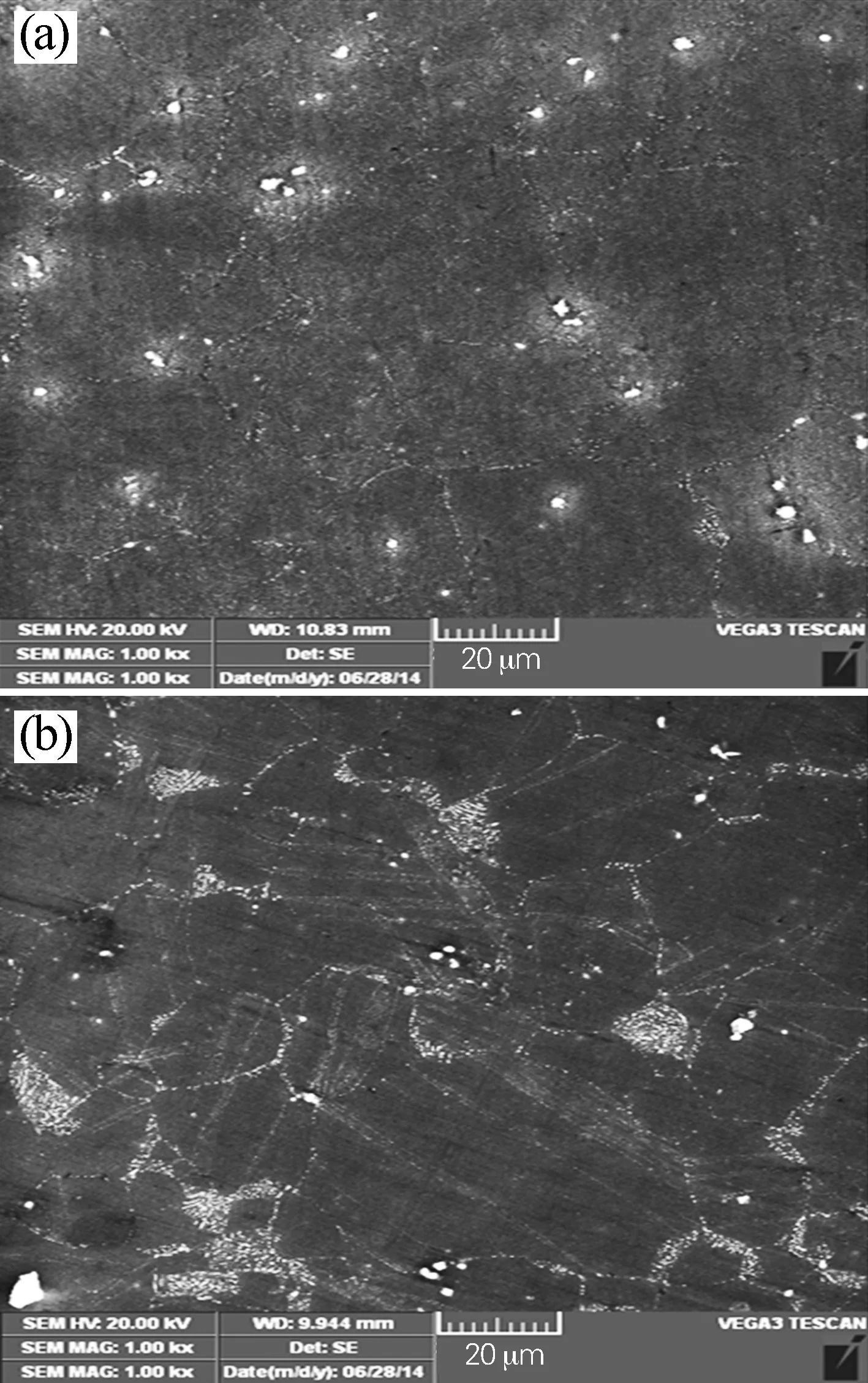

SEM显微分析表明,经6%预压缩的AZ80镁合金在随后的退火过程中微观组织产生了明显的变化。图5(a)所示为挤压态AZ80镁合金不经预压缩直接在180 ℃退火20 h的显微组织,结果表明,经180 ℃退火20 h后,样品中有少量的白色第二相粒子。而经6%预压缩再180 ℃退火20 h的AZ80镁合金,显微组织中出现了孪晶,且孪晶和孪晶界析出了较多的白色第二相,组织中局部析出了大量的第二相颗粒,如图5(b)所示。TEM分析表明,无预压缩试样,在180 ℃退火20 h后,存在着少量的第二相,如图6(a)所示;而经6%预压缩再进行相同的退火处理,有大量的第二相粒子析出,如图6(b)所示。

图5 挤压态(a)和预压缩6%态(b)试验AZ80镁合金180 ℃退火20 h后的SEM图像Fig.5 SEM images of the extruded(a) and 6% pre-compressed(b) AZ80 magnesium alloy after annealing at 180 ℃ for 20 h

图6 挤压态(a)和预压缩6%态(b)试验AZ80镁合金180 ℃退火20 h后的第二相TEM图像Fig.6 TEM images of precipitates in the extruded(a) and 6% pre-compressed(b) AZ80 magnesium alloy after annealing at 180 ℃ for 20 h

为了研究白色析出物的物相,用XRD对样品进行了分析。图7(a)为挤压态AZ80镁合金直接180 ℃×20 h退火后的图谱,可以发现试验衍射峰符合标准卡片35- 0821(Mg)和01-1128(Al12Mg17)的衍射峰,说明合金主要包含Mg和少量的Al12Mg17两种相。经6%预压缩再180 ℃×20 h退火后,与无预压缩直接退火合金相比,Al12Mg17的衍射峰强度变强,如图7(b)所示,表明该相的相对含量变大。这可能是因为经过预压缩后,合金中位错密度增大,局部点阵畸变增多,这种畸变使得合金内部存在着内应力,退火时有利于第二相的析出。

图7 挤压态(a)和预压缩6%态(b)试验AZ80镁合金180 ℃退火20 h后的XRD图谱Fig.7 XRD patterns of the extruded(a) and 6% pre-compressed(b) AZ80 magnesium alloy after annealing at 180 ℃ for 20 h

3 讨论

合金冷变形后再退火处理,导致退火强化的原因可能包括:固溶原子在晶界和孪晶界析出、热处理生成GP区及第二相析出等,阻碍位错运动从而强化材料。此外,热处理产生的再结晶也可能导致强度提高。根据已有的报道[21],无论是热处理过程导致的固溶原子规则偏析于孪晶界还是退火导致孪晶消失,或者基面滑移取代退孪生使得强度升高[24],这些退火强化效应,往往都需要预变形作为前提,即如果不加以预变形,即使在相同的退火温度和时间下,也不会表现出明显的退火强化效应,甚至可能是退火软化;而施加预变形之后再退火,材料的强度明显地比退火之前的高。在本试验中,AZ80合金中除第二相之外,基体中可能存在固溶原子,固溶原子在退火过程中可能会偏聚于孪晶界钉扎位错,这种钉扎作用能部分地提高材料的屈服强度;此外,由于经过退火后合金中孪晶、孪晶界以及部分晶粒内析出了较多的第二相粒子,这些粒子的出现有阻碍位错运动和抑制孪晶继续长大的作用,从而使材料的屈服强度得到提高。

在镁合金中,滑移和孪生对材料的塑性变形都起着重要的作用。一般认为,在孪晶形核之后,孪晶长大主导材料的塑性变形,并且需要更高应力孪晶才能继续长大[25]。在预压缩过程中,大部分孪晶形核已完成,当预孪生样品沿相同方向重新加载时,孪晶生长控制变形。试验AZ80镁合金,将预压缩样品在180 ℃条件下退火20 h后,由于在孪晶、孪晶界及部分晶粒内析出了大量的第二相,起到阻碍孪晶长大的作用,要使孪晶扩展,势必需要增加更高的应力。此外,变形过程中随着应力的增大也会有新的滑移系启动,而第二相粒子对这些新的滑移系的启动也会起到阻碍作用,导致屈服应力明显增加。在本研究中,可能会存在固溶原子在孪晶界等位置的偏聚,也会部分地导致合金屈服强度的提高。但由于第二相粒子大量地在孪晶界析出,使得固溶原子在孪晶界的偏聚很难表征。

对于AZ80镁合金来说,退火过程既有导致材料软化的因素,如回复;同时也有导致材料强化的因素,除去第二相析出的强化效应,原子在孪晶界的偏析,究竟还有没有其它的诸如位错重排等导致的强化,还需要进一步的深入研究。但是基于同一加工方式得到的纯镁是退火软化效应,尽管材料的微观结构是很复杂的,也不可能得到具有相同晶粒尺寸、位错结构、点缺陷结构等微观结构的纯镁和AZ80镁合金,但是从历史文献[23,26]分析表明,只有极少数条件的特别纯金属是退火硬化效应,如纳米尺寸晶粒或者晶粒尺寸非常小的金属,因此可以近似地认为本试验中预孪生AZ80镁合金退火过程主要是第二相的析出以及固溶原子在孪晶界的偏析导致了强化效应。

4 结论

对同一加工工艺得到的挤压态纯镁和AZ80镁合金分别进行无预压缩和有预压缩的180 ℃×20 h退火,研究预压缩和退火对材料显微组织和力学性能的影响,主要结论如下:

1) 试验挤压态纯镁经6%预压缩后卸载,再直接同向压缩至断裂,屈服强度约为90 MPa。6%预压缩后再经180 ℃退火20 h,屈服强度约为75 MPa,产生了退火软化效应。

2) 挤压态AZ80镁合金直接180 ℃退火20 h,合金的屈服强度几乎不变,说明直接退火对合金的屈服强度几乎没有影响。而经6%预压缩再在180 ℃退火20 h 后,与6%预压缩直接同向加载的样品相比,屈服强度提高了20 MPa,出现了明显的退火强化效应。

3) 经过预压缩的AZ80合金,在随后的退火过程中在孪晶和孪晶界中析出了较多的第二相颗粒,第二相颗粒的析出和可能的固溶原子偏聚阻碍了孪晶的生长和位错运动,从而提高了材料的屈服强度。