H13钢相变规律及其模具的真空热处理数值模拟

郭 硕, 樊振宇, 王会珍, 周乐育, 翟月雯

(北京机电研究所有限公司, 北京 100083)

热锻模具服役环境恶劣,模具型腔与高温加热的工件表面接触,承受较大的冲击、磨损以及热疲劳(反复的加热和冷却),要求模具材料具有良好的综合服役性能,如优秀的淬透性、优良的高温强度和韧性等。H13钢是国内外应用最广泛的热作模具钢,具有良好的服役性能,常被用于大型锻模、热挤压模、精锻模及其他合金的压铸模[1-4]。H13钢的微观组织对模具的服役性能尤其是服役寿命影响明显,常用H13钢模具的组织为回火马氏体,模具不同位置马氏体转变量显著影响回火二次硬化后强度与韧性的匹配,因此热处理对调整H13钢的微观组织具有十分显著的作用[5-7]。

过冷奥氏体连续冷却转变曲线(CCT曲线)可以反映出冷却速度与组织之间的关系,通过研究CCT曲线可以获得H13钢的基本组织演化规律,建立马氏体相变动力学方程[8-9]。本文采用热膨胀仪测定H13钢试样在不同冷速下的膨胀量,研究H13钢过冷奥氏体连续冷却相变动力学,并绘制过冷奥氏体连续冷却转变动力学曲线,为热处理数值模拟提供相变参数。本文通过数值模拟计算了H13热锻模具真空热处理后的室温组织,验证了H13钢的连续冷却相变动力学。

1 试验材料与工艺

试验所用原材料为某钢生产的H13钢,原始热处理状态为退火态,其化学成分(质量分数,%)为0.497C、1.04Si、0.378Mn、4.67Cr、0.0217P、0.0144S、1.47Mo、0.792V,余量Fe。

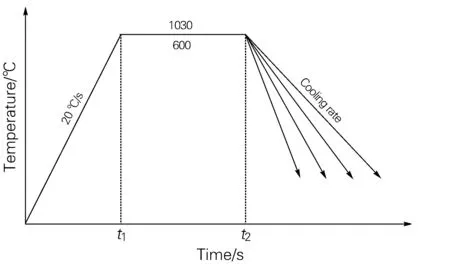

测试试验采用DIL805L热膨胀仪,测定H13钢试样在不同冷速下的膨胀量,并通过杠杆原理计算试样在冷却过程中相变量与温度的曲线,并绘制CCT曲线。将试样固定在热膨胀仪真空室内,首先以20 ℃/s的加热速度从室温加热到1030 ℃,在此温度保温10 min,然后以0.05、0.1、0.2、0.5、1、3、5、10、15和30 ℃/s 的冷速冷却到室温,具体测试工艺如图1所示。试样尺寸为φ4 mm×10 mm的圆柱。

图1 CCT曲线测试试验工艺Fig.1 Heat treatment process for CCT curves

热膨胀试验后,将不同冷速处理后的试样进行镶嵌,镶嵌样经机械研磨和抛光后进行金相腐蚀,腐蚀液为10%(体积分数)的硝酸酒精溶液,腐蚀时间为3 min,腐蚀后用光学显微镜和扫描电镜进行观察分析,并采用显微维氏硬度计测试其硬度,载荷砝码为1 kg,加载时间为15 s。

2 试验结果与分析

2.1 H13钢的原始组织

H13原始热处理状态为退火态,组织为粒状珠光体,碳化物主要为Cr的碳化物,弥散分布于铁素体基体上,铁素体晶粒尺寸约为15 μm;碳化物形状为球状和短棒状,球状碳化物粒径为0.5~1 μm,短棒状碳化物短轴方向0.5~1 μm,长轴方向1~2 μm,碳化物占比约8%,如图2所示。

图2 H13钢的原始微观组织Fig.2 Original microstructure of the H13 steel(a) OM; (b) SEM

2.2 不同冷速下的微观组织和硬度

2.2.1 微观组织分析

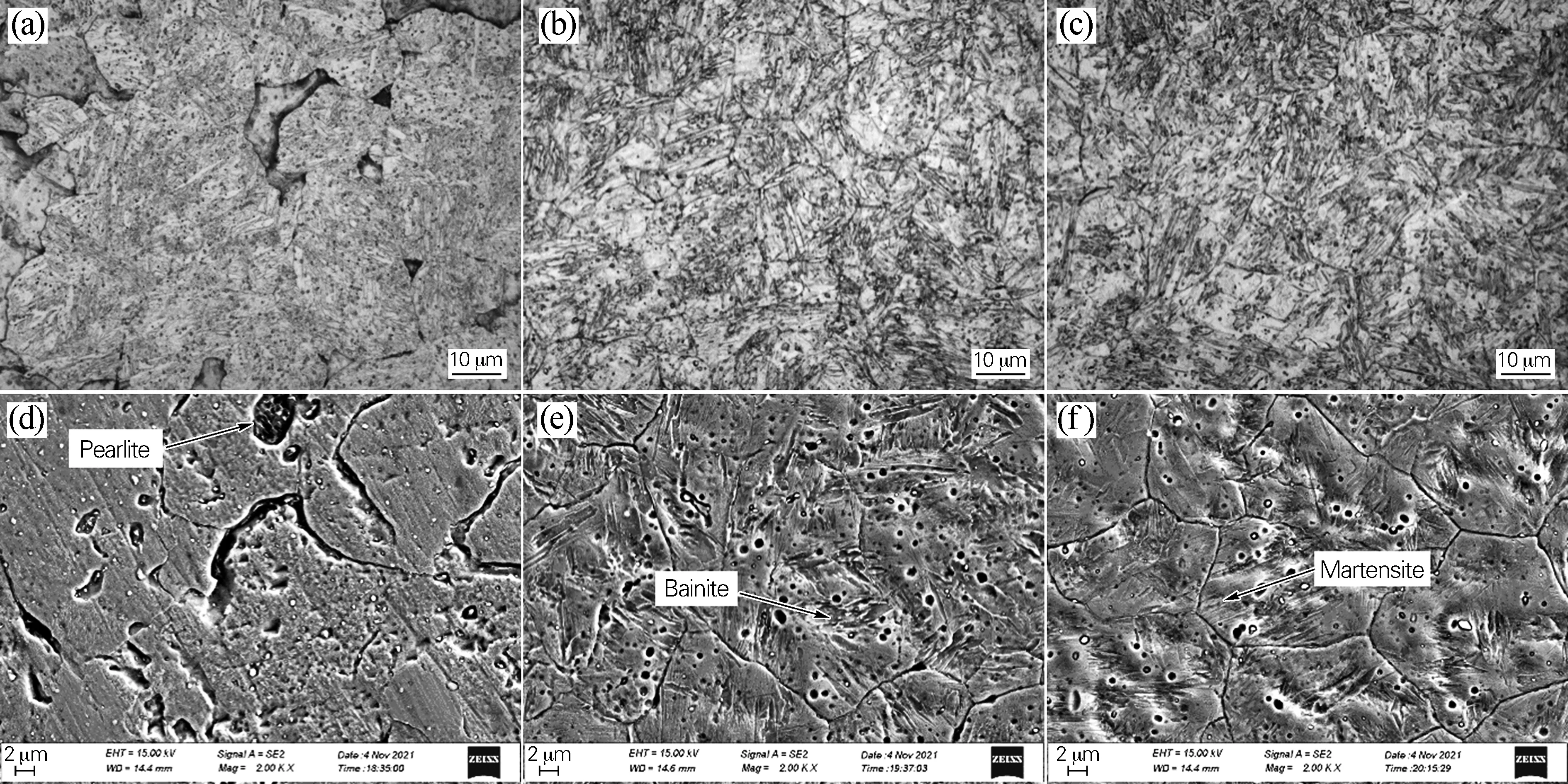

图3为H13钢在不同冷速下的微观组织照片,可以发现组织转变为贝氏体和马氏体,基体上有较多碳化物,这是因为H13钢中加入了较多的Cr等合金元素,同时这些合金元素还会降低组织中C的扩散速度,抑制珠光体的转变,提升过冷奥氏体的稳定性,使得在较大冷却速度范围内,过冷奥氏体分解组织都是贝氏体+马氏体。在冷速为0.05 ℃/s时,组织主要以贝氏体为主,有少量珠光体组织;冷速为0.2 ℃/s时,组织转变为贝氏体+马氏体;当冷速增大到1 ℃/s时,组织为完全马氏体,贝氏体消失。随着冷速增大,马氏体组织形态越来越清晰。

图3 不同冷速下H13钢的金相(a~c)和扫描电镜(d~f)照片Fig.3 OM image(a-c) and SEM image(d-f) of the H13 steel at different cooling rates(a,d) 0.05 ℃/s; (b,e) 0.2 ℃/s; (c,f) 1 ℃/s

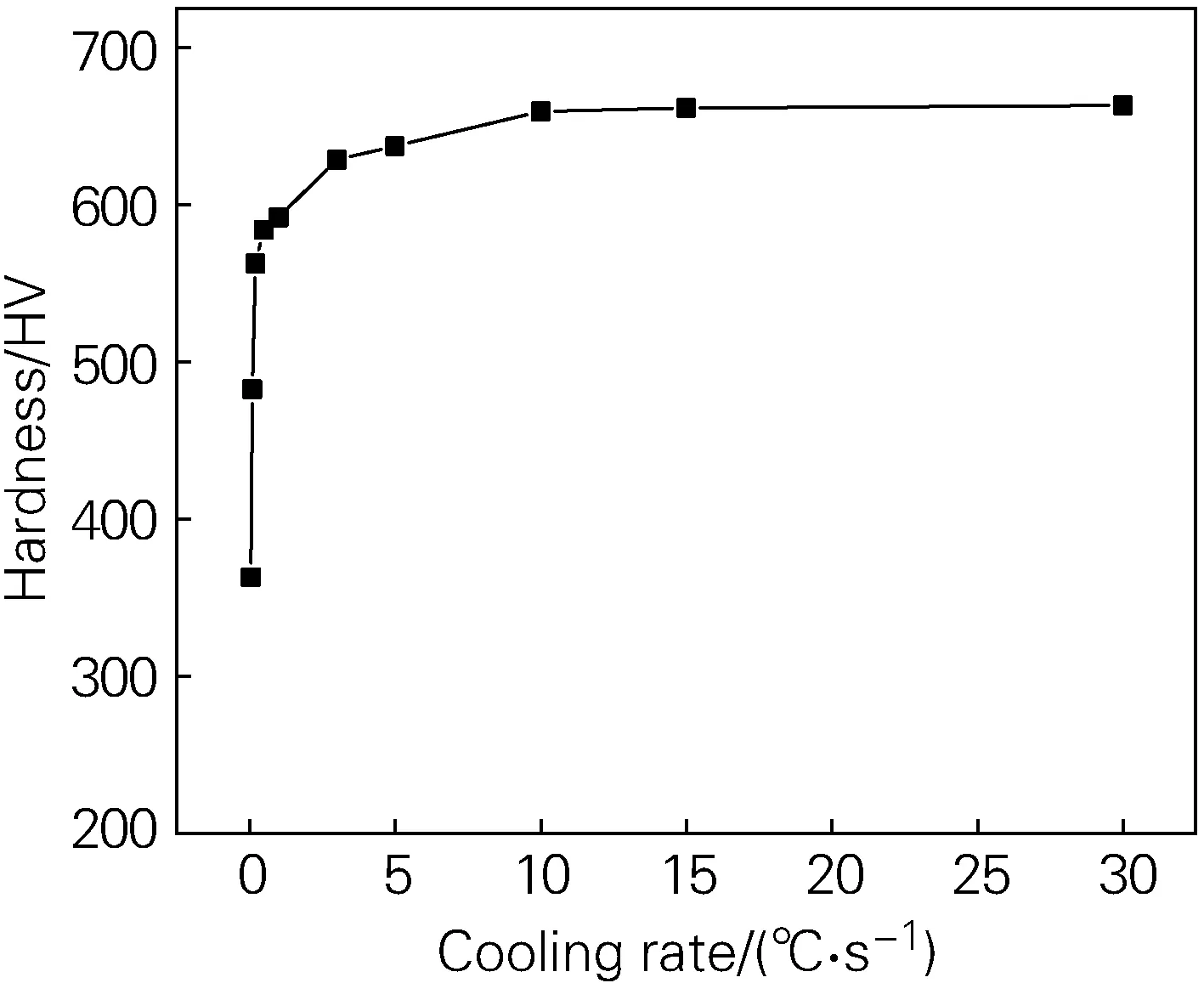

图4 不同冷速下H13钢的显微硬度值Fig.4 Microhardness values of the H13 steel at different cooling rates

2.2.2 显微硬度测试

热膨胀试验中,当过冷奥氏体分解量很小时,膨胀曲线往往无法清晰地表现出相变过程,也就无法准确地做出恰当切线来确定相变温度。此时需要测量不同冷却速度下的硬度,同时配合显微组织来确定转变产物。图4为H13钢在不同冷速下的显微硬度。从图4中可以发现,膨胀试样的硬度随冷速增加而增大,当冷速小于0.5 ℃/s时,硬度随冷速增大升高明显,当冷速大于1 ℃/s时,硬度随冷速增大增长趋势放缓直至不发生变化。

2.3 H13钢过冷奥氏体连续冷却转变曲线(CCT曲线)

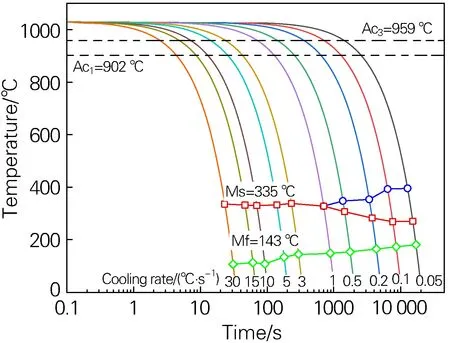

本文利用切线法获得H13钢的奥氏体转变开始温度Ac1为902 ℃,奥氏体转变结束温度Ac3为959 ℃,马氏体转变开始温度Ms为335 ℃,马氏体转变结束温度Mf为143 ℃。同时结合显微硬度和显微组织绘制H13钢的过冷奥氏体连续冷却转变曲线。

图5 H13钢经1030 ℃×10 min奥氏体化后的CCT曲线Fig.5 CCT curves of the H13 steel austenitized at 1030 ℃ for 10 min

图5为H13钢在1030 ℃保温10 min奥氏体化后的CCT曲线。从图5可以发现,H13钢过冷奥氏体随着温度降低发生贝氏体转变和马氏体转变。当冷速为0.05 ℃/s时,在396 ℃发生贝氏体转变,随着温度降低,贝氏体转变结束,在269 ℃发生马氏体转变,最终获得贝氏体+少量马氏体组织。在0.05~1 ℃/s这个冷速范围,随着冷速增大,贝氏体转变开始温度降低,马氏体转变开始温度升高,贝氏体转变量逐渐减少,马氏体转变量逐渐增大。当冷速为1 ℃/s时,只发生马氏体转变,最终获得马氏体+残留奥氏体组织。CCT曲线中,在有贝氏体转变时,随着冷速降低,马氏体转变开始温度降低,且马氏体转变开始温度随着贝氏体含量增大而降低。这可能是因为贝氏体转变为扩散型相变,随着冷速降低,贝氏体相变量增大,过冷奥氏体中的碳含量升高,导致Ms点降低。

2.4 H13钢连续冷却过程相变动力学

在较低温度条件下发生的相变通常为非扩散型相变,如过冷奥氏体的马氏体转变。马氏体相变的相变驱动力与热力学过冷度密切相关,与时间无关,温度仅决定马氏体相变的转变量,与转变速度无关。一般情况下对于非扩散型相变(马氏体相变)可以采用Koistinen-Marburger方程描述,方程如下[10]:

f=1-exp(-α(Ms-T))

(1)

式中:f为马氏体的转变量;Ms为马氏体相变开始温度;T为冷却过程中某一时刻温度;α为反应马氏体转变速率的动力学参数。

K-M方程中的α值与材料的成分和温度有关,前文所述,H13钢的合金含量较高,因此不能采用常用的α值,必须根据试验结果对α值进行求解,以获得相对准确的相变动力学参数,满足数值模拟计算的要求。对方程(1)变形后两边取对数,得:

(2)

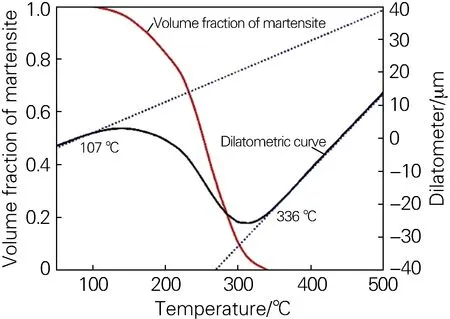

式中:f可以通过杠杆定律计算获得,Ms根据切线法获得。图6中红色曲线为H13钢在30 ℃/s冷却时马氏体体积分数与温度的关系,黑色曲线为膨胀曲线。

图6 H13钢30 ℃/s冷速下的热膨胀曲线及马氏体体积分数Fig.6 Dilatometric curve and volume fraction of martensite of the H13 steel at 30 ℃/s

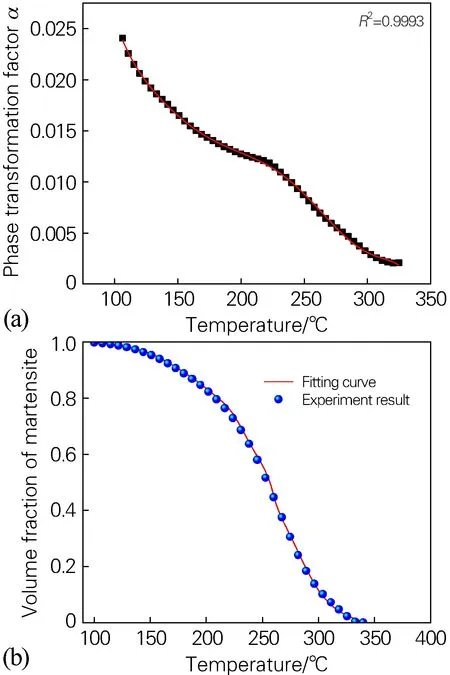

图7(a)为K-M方程中的相变因子与温度关系曲线,对图7(a)中曲线进行多项式拟合,最终获得相变因子α的拟合函数,如公式(3)所示,获得拟合后的K-M 相变动力学曲线,如图7(b)所示。

α=0.690 18-0.024 41×T+0.000 383 494×T2-

3.326 16×10-6×T3+1.701 35×10-8×T4-

5.105 81×10-11×T5+8.301 34×10-14×

T6-5.636 32×10-17×T7

(3)

图7 K-M方程中相变因子α与温度的关系及拟合曲线(a)及其相变动力学曲线(b)Fig.7 Relationship fitting curve between phase transformation factor α in K-M equation and temperature(a) and the phase transition dynamic curve(b)

2.5 H13钢模具真空气淬数值模拟

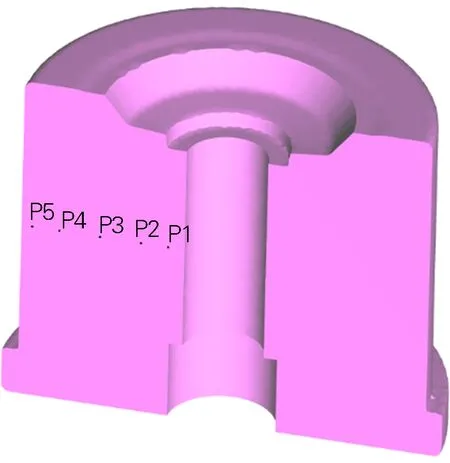

图8为H13钢镶块模具模型,高130 mm,最大直径φ162 mm,取样点如图8所示,P1点、P2点距内表面分别为6、16 mm,P3点、P4点和P5点距外表面分别为29、14和4 mm。本试验模拟真空气淬条件,模具从1030 ℃降低至室温。考虑到H13钢理想的淬火组织以马氏体为主,因此马氏体相变模型对其淬火热处理数值模拟十分重要,将拟合后的K-M相变动力学曲线二次开发进商用有限元软件中,开展计算。

图8 H13钢热锻模具模型Fig.8 Model of the H13 steel hot forging die

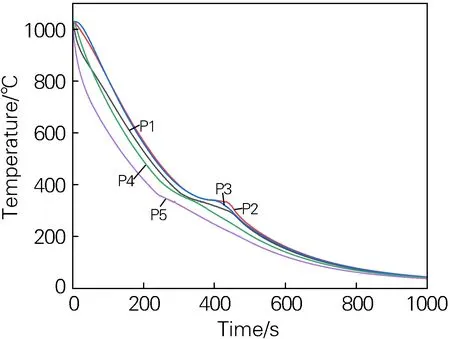

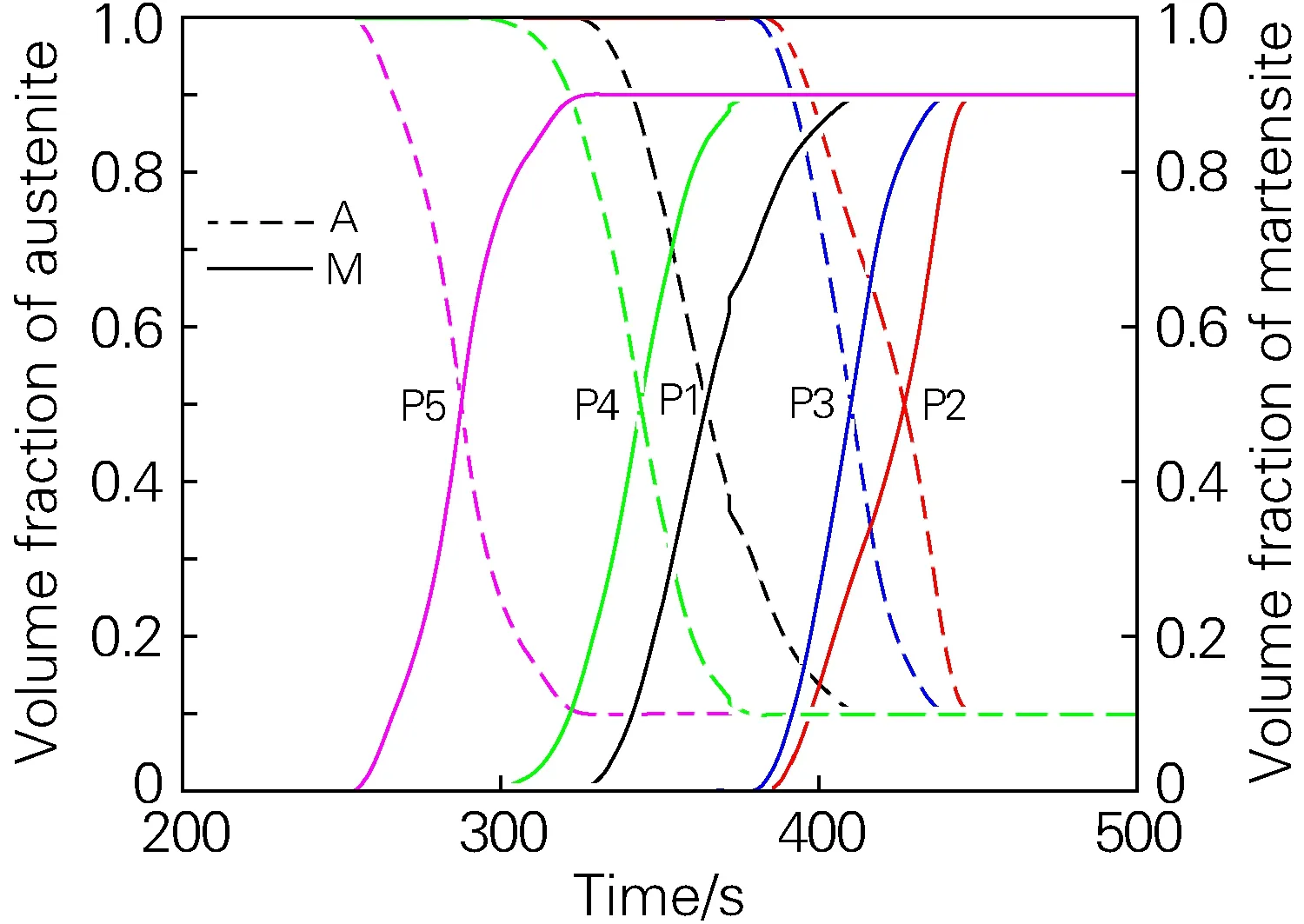

图9为数值模拟获得的图8中取样点处冷却曲线,可以看出P2点冷速最慢,计算获得P2点800 ℃至Ms点的平均冷速为1.4 ℃/s。结合前文获得的CCT曲线,确定试样在气淬过程中,基本不发生珠光体转变及贝氏体转变。温度降至335 ℃时开始发生马氏体转变,最终的试样组织以马氏体为主。如图10所示,当冷却253 s后,P5点开始有马氏体生成,447 s后P2点相变基本完成,相变完成后马氏体体积分数为90%,残留奥氏体体积分数为10%。从图10可以看出,P5点最先开始发生马氏体转变,P2点最后开始发生马氏体转变,这是由于不同部位冷速不同引起的。图9中显示P5点冷速最快,P2点冷速最慢,导致相变开始先后顺序不同。由于马氏体相变为非扩散型相变,其转变量与相变开始的温度有关,与相变时间无关,故所有采样点处的马氏体含量大致相同,残留奥氏体含量也相同。

图9 H13钢模具不同取样点处的温度曲线Fig.9 Temperature curves at different sampling points of the H13 steel die

图10 H13钢模具不同取样点处奥氏体和马氏体的体积分数-时间曲线Fig.10 Volume fraction of austenite and martensite at different sampling points of the H13 steel die versus time

3 结论

1) 通过热膨胀试验,结合微观组织和显微硬度,绘制H13钢在1030 ℃保温10 min的过冷奥氏体连续冷却曲线(CCT曲线),最终确定Ac3温度为959 ℃,Ac1温度为902 ℃,Ms温度为335 ℃,Mf温度为143 ℃。

2) 利用30 ℃/s冷速的膨胀曲线,确定H13钢连续冷却过程中K-M方程的相变动力学参数α值,并拟合为多项式方程,该相变动力学方程可以为热处理数值模拟提供相变参数输入。

3) 将拟合后的K-M方程进行二次开发导入有限元软件中开展数值模拟计算,计算结果显示H13钢模具不同取样点处马氏体氏体体积分数为90%,残留奥氏体体积分数为10%。距模具模型内表面16 mm处冷速最慢,800 ℃至Ms点的平均冷速为1.4 ℃/s,结合CCT曲线,该冷速大于生成贝氏体的临界冷速,故可以认为真空气淬后H13钢热作模具的组织为马氏体和残留奥氏体。