Al含量对热轧FeMnCoCr系高熵合金组织和性能的影响

赵思杰, 李 航, 牛利冲, 李 杰, 冯运莉

(华北理工大学 冶金与能源学院, 河北 唐山 063210)

近年来,高熵合金作为一种新型合金材料引起众多学者的关注。高熵合金的概念最早于2004年由Yeh等[1]提出,其通常为由5种或5种以上合金元素组成的单相固溶体。随着研究的深入,已经开发出多种不同体系的高熵合金,其具有各种独特的性能,如铸造性能[2]、低温力学性能[3]、超塑性[4]、催化性[5]、耐腐蚀性[6]、耐磨性[7]等,在工业领域展现出了巨大的应用前景。

层错能是影响合金性能的一个重要因素,通过协调合金的变形机制来改善合金的性能。试验证明,合金层错能在15~30 mJ/m2时更有利于孪晶的生成[8-9]。 Liu等[10]计算了FeCoNiCrMn系高熵合金的层错能,各元素含量的改变都会影响合金的层错能,其中Ni的含量对层错能的影响最为显著;在该合金体系中层错能越低,变形孪晶的厚度越薄,合金的力学性能越好。Liu等[11]在Fe20CoxNi40-xCr20Mn20合金体系中通过改变Co的含量调整合金的层错能,结果表明当Co的含量由15%增加至30%时,合金层错能由(38±6) mJ/m2直线降为(19±3) mJ/m2;当Co含量为23%时,合金的变形机制为位错滑移;当Co含量为27%时,合金的变形机制为TWIP效应;当Co含量为30%时,合金的变形机制为TRIP效应。Li等[12]设计了Fe50Mn30Co10Cr10亚稳TRIP双相高熵合金,发现随着Mn含量的降低,合金的层错能降低,变形机制由位错主导转变为相变诱导塑性主导。

在Fe-Mn-C体系中加入Al[13]会使合金的层错能增加,进而影响其变形机制;当层错能小于15 mJ/m2时,TRIP效应为合金的主要变形机制;层错能在15~20 mJ/m2时TRIP效应和TWIP效应同时发生;层错能在20~40 mJ/m2时,TWIP效应为合金的主要变形机制。He等[14]研究了Al含量对(FeCoNiCrMn)100-xAlx系高熵合金拉伸性能的影响,结果表明,当Al含量低于8%时,合金为单相FCC;当Al含量介于8%~16%时,合金为FCC+BCC双相;当Al含量高于16%时,合金为单相BCC;随着Al含量的增加,合金强度大大增加,然而塑性急剧下降。Wang等[15]对AlxCoCrFeNi合金体系的研究发现,当 Al含量低于11.0%时,合金为FCC单相结构;当 Al含量介于11.0%~18.4%之间时,合金为FCC+BCC双相结构;当 Al含量超过18.4% 时,合金为单相BCC结构;随着Al含量的增加,合金的强度大大提高而塑性严重降低。

目前研究Al对高熵合金相组成和力学性能影响的文献报道较多,但针对Al对合金变形机制影响的研究报道还较少。本文以层错能较低的Fe50Mn30Co10Cr10双相高熵合金为基础,通过添加Al来改变合金的层错能,研究Al含量对合金组织、变形机制和力学性能的影响。

1 试验材料及方法

试验原材料选用纯度为99.9%的Fe、Mn、Co、Cr、Al五种金属单质材料。在称量前将所有原材料表面的氧化层去除,按照(Fe50Mn30Co10Cr10)100-xAlx(x=0,2,4,6和8(原子分数,%,下同))成分配比(下文统一用Al0,Al2,Al4,Al6,Al8代替),采用真空电弧熔炼合金铸锭。为了确保合金的成分均匀,试样在1050 ℃进行1.5 h的均匀化退火。将铸锭在氩气保护气氛下加热到1050 ℃,保温10 min,保证铸锭表面至心部完全恒温后将其取出进行轧制,开轧温度为1000 ℃,终轧温度为900 ℃,经3道次轧制到2 mm厚。热轧完成后立即水淬,压下率为80%。

采用D8型X射线衍射仪(XRD)分析热轧试样(10 mm×10 mm×2 mm)相结构,扫描角度为30°~100°,扫描速度为10°/min,电压为40 kV,管电流为100 mA,Cu-Kα射线,Si滤波片。室温拉伸试验在Instron3382双立柱落地式电子万能拉力试验机上进行。拉伸试样为沿轧制方向的“骨头”形状,标距长10 mm、宽2 mm、厚1 mm。采用FEI Quanta 650扫描电镜(SEM)及EDAX背散射电子衍射(EBSD)附件观察试样微观组织,试样尺寸为10 mm×5 mm×2 mm,需经机械抛光及电解抛光,电解液为90%C2H5OH+10%HClO4溶液(体积分数),再配合OIM analysis7.0软件对晶界分布情况进行分析。

2 试验结果及分析

2.1 热轧淬火后的微观组织

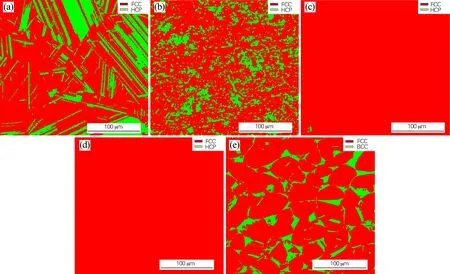

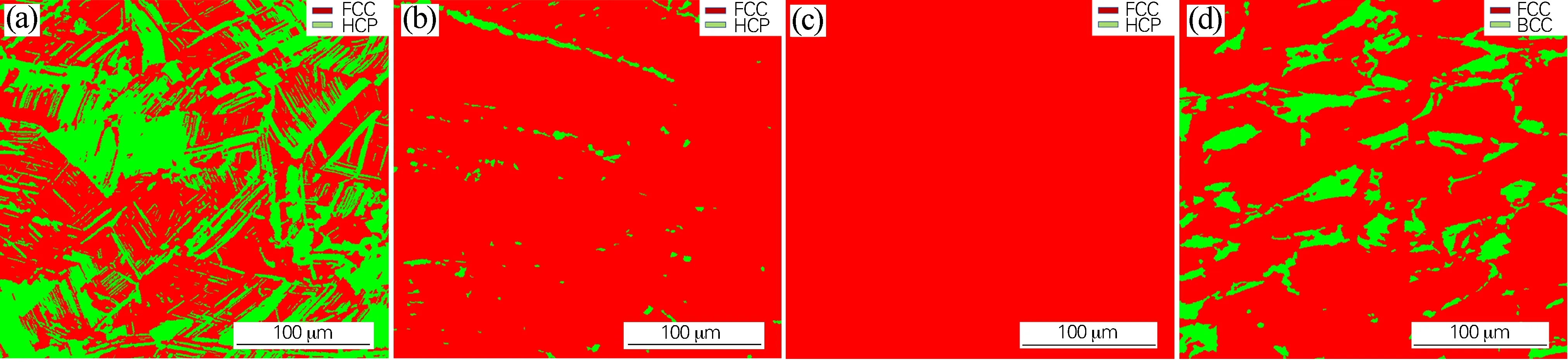

图1为(Fe50Mn30Co10Cr10)100-xAlx(x=0,2,4,6和8)合金在热轧淬火后的相分布图。图1(a~c)分别为Al0、Al2、Al4合金的相分布图,可以看出合金组织均由FCC+HCP两相组成,其中HCP相在Al0合金中呈条带状分布,在Al2合金中呈岛状分布,而Al4合金中含有少量的HCP相;当Al含量增加至6%时,合金组织变为单相FCC,继续增加Al含量至8%时,合金组织由FCC+BCC两相组成, BCC占比13.8%。图2统计了加入不同含量Al后合金中两相的占比,Al0合金中FCC相占比70%(面积分数,下同),随着Al含量的增加,HCP相含量逐渐降低,直至变为单相FCC。可以看出Al的添加严重抑制了HCP相的形成。

图1 不同Al含量高熵合金热轧淬火后的相分布图Fig.1 Phase distribution images of the high entropy alloys with different Al contents after hot rolling and quenching(a) Al0; (b) Al2; (c) Al4; (d) Al6; (e) Al8

图2 高熵合金热轧淬火后的两相占比(面积分数)随Al含量的变化Fig.2 Change of two phase ratio(area fraction) of the high entropy alloys versus Al content after hot rolling and quenching

Li等[12]通过降低FeMnCoCr中Mn的含量降低FCC相的高温稳定性,使其在高温单相区冷却后发生 FCC 相向 HCP 相的转变。FCC相的密排面堆垛顺序为“ABCABCABC”型,HCP相的是“ABABAB”型,两者在堆垛顺序上有所不同,通过引入堆垛层错,就可以在FCC的基体上形成HCP的结构[16-18];从动力学角度分析,FCC结构向HCP结构转变的难易程度取决于γ-界面的能量势垒,能量势垒越高越难发生转变[18-20]。在本文中,随着Al含量的增加,层错能逐渐升高,而层错能高不利于形成HCP相。Al的加入,使合金中的原子种类增加,晶格点阵上的势能波动增大,原子之间的相互作用增强,导致原子运动缓慢,增加了能量势垒[19]。因此随着Al含量的增加,FCC相越难向HCP相转变,最终变为单一的FCC相。

图3为Al8合金在热轧后未进行淬火试样的相分布图,可以观察到Al8合金为单相FCC,并未发现BCC相,而在淬火后出现了BCC相(如图1(e)所示)。表1为Al8合金淬火后通过EDS测定的组织中的FCC和BCC两相化学成分的对比,发现BCC相中Al含量为10.73%,FCC相中Al含量为7.18%,Al在BCC相中的含量明显高于在FCC相中的含量,因此可以说明Al8合金在热轧后淬火的过程中由于冷速过快,FCC相中Al-Cr富集区域发生切变,形成了BCC相,可将其视为一种马氏体相变。

图3 Al8合金热轧未淬火的相分布图Fig.3 Phase distribution image of the Al8 alloy after hot rolling but without quenching

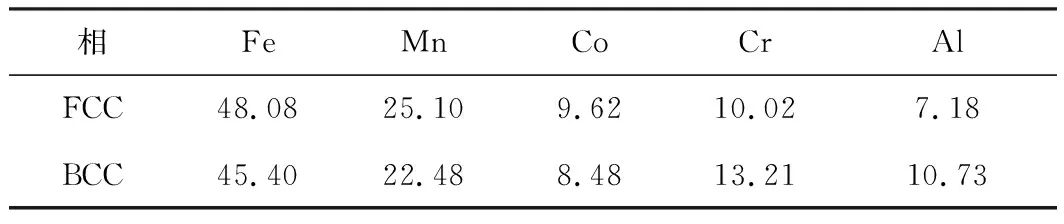

表1 热轧淬火后Al8合金中两相的元素成分对比 (原子分数,%)

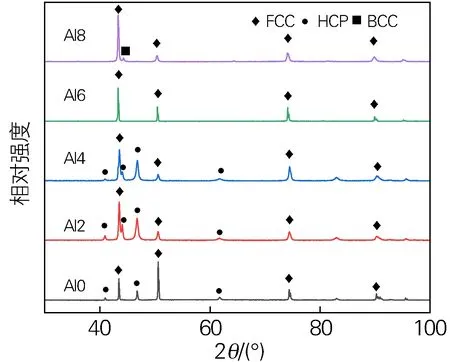

图4为不同Al含量的合金在热轧淬火后的XRD图谱。由图4可以看出Al0、Al2、Al4合金均由FCC+HCP两相组成,Al6合金中HCP相消失,由单相FCC组成,而Al8合金在2θ=44°时观察到了BCC相的衍射峰。XRD图谱进一步证实了合金相分布图的结果。

图4 不同Al含量高熵合金热轧淬火后的XRD图谱Fig.4 XRD patterns of the high entropy alloys with different Al contents after hot rolling and quenching

2.2 拉伸过程中组织的演变规律

为研究Al含量对拉伸变形中合金组织演变及力学性能的影响规律,有代表性的选取具有FCC+HCP双相的Al0、Al4合金,具有单相FCC的Al6合金和具有FCC+BCC双相的Al8合金进行拉伸试验。

图5(a)为Al0合金拉伸后的相分布图,与变形前的相分布图(如图1(a)所示)相比,HCP相所占比例明显增加,形变诱发的HCP马氏体片层具有相同的晶粒取向,取向关系为(111)FCC//(0001)HCP和[101]FCC//[1120]HCP;图5(b)为Al4合金拉伸后的相分布图,与未变形的组织相比(如图1(b)所示),HCP相含量有所增加,且多分布在晶界处;图5(c)为Al6合金拉伸后的相分布图,可见在拉伸后未出现HCP相,依旧是单相FCC;图5(d)为Al8合金拉伸后的相分布图,可见拉伸后未出现HCP相,且BCC相所占比例没有发生改变。

图5 不同Al含量热轧淬火态高熵合金拉伸后的相分布图Fig.5 Phase distribution images of the hot rolled and quenched high entropy alloys with different Al contents after tensile test(a) Al0; (b) Al4; (c) Al6; (d) Al8

图6是对不同Al含量的高熵合金在拉伸前后FCC相占比的统计,可知Al0合金在拉伸前后FCC相占比的变化最为明显,由70.0%下降到47.8%,在变形过程中有大量FCC相转变为HCP相,发生了TRIP效应转变;而Al4合金在拉伸前后FCC相占比变化较小,由99.9%下降到97.7%;Al6和Al8合金在拉伸前后FCC相基本没有发生变化。这说明Al元素显著抑制了高熵合金在拉伸过程中FCC相向HCP相的转变。

图6 不同Al含量热轧淬火态高熵合金拉伸前后FCC相占比对比(面积分数)Fig.6 FCC phase ratio comparison(area fraction)of the hot rolled and quenched high entropy alloys with different Al contents before and after tensile test

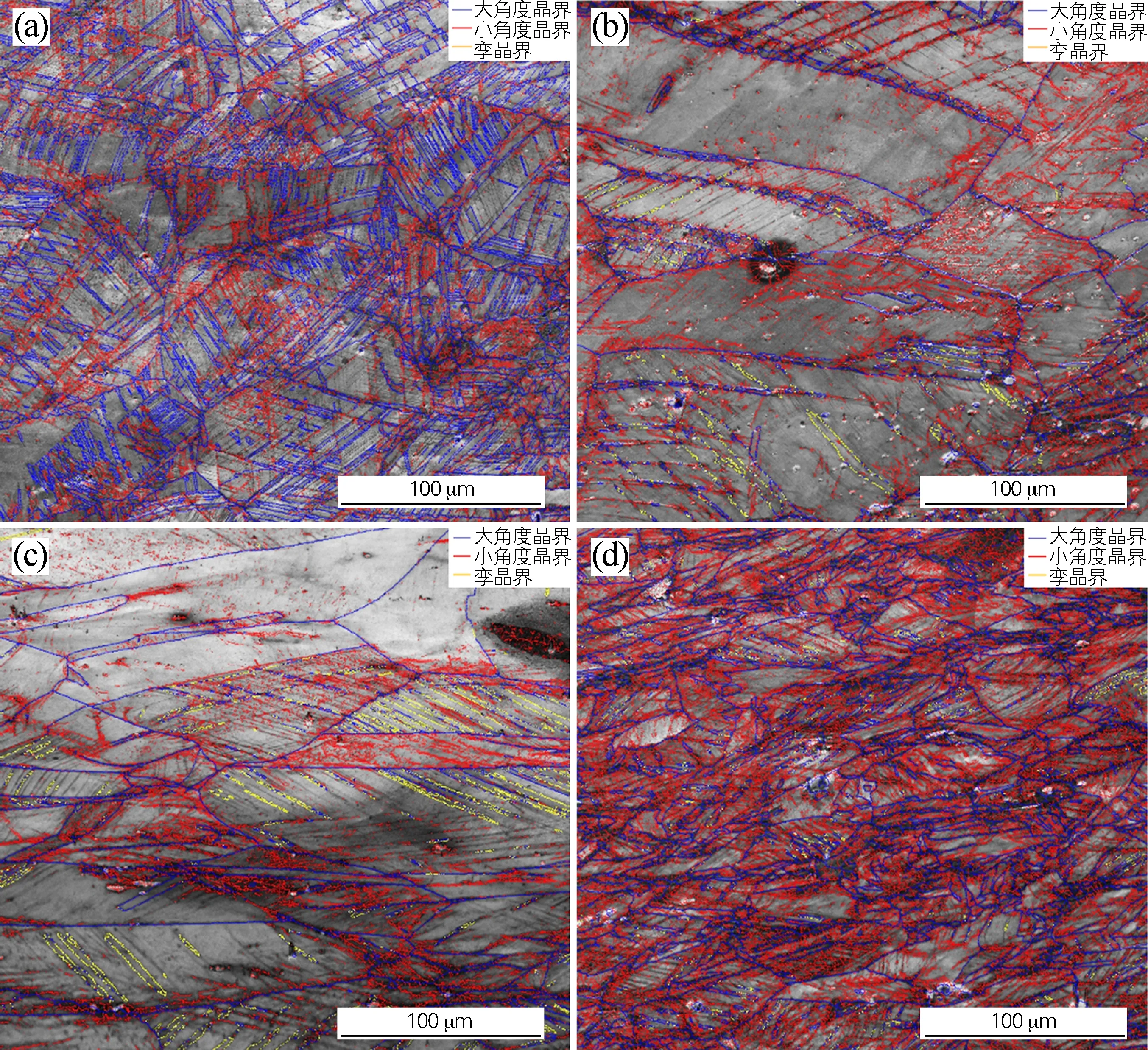

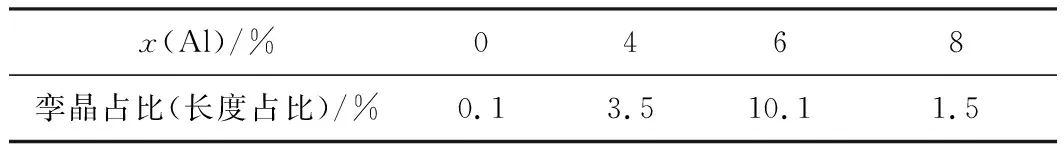

图7为不同Al含量高熵合金在拉伸后的晶界分布图,包括变形孪晶晶界(黄色线)、小角度晶界(红色线)以及大角度晶界(蓝色线)的分布情况。图7(a)为Al0合金拉伸后的晶界分布图,其中并未发现变形孪晶的存在,但是存在大量的小角度晶界,占比约为56%(长度占比,下同)。图7(b)为Al4合金拉伸后的晶界分布图,可以看到在FCC相中出现了少量孪晶界。由图7(c)可以看出,拉伸后Al6合金中小角度晶界占比增加至65%,产生的变形诱导孪晶数量大幅度提高,且分布在较为粗大的FCC晶粒中。图7(d)为Al8合金拉伸后的晶界分布图,可以看到大角度晶界数量增加,晶粒尺寸变得细小,而且小角度晶界多分布于FCC相中,同时也存在少量变形孪晶,表明塑性变形主要发生在FCC相中。表2是对不同Al含量合金体系中变形孪晶的占比进行统计,可以看出随着Al含量的增加,变形孪晶的数量也随之增加,在Al6合金中占比达到最高,约为10%,表明在一定范围内增加Al含量可以促进拉伸过程中的TWIP效应。

图7 不同Al含量热轧淬火态高熵合金拉伸后的晶界分布图Fig.7 Grain boundary distribution images of the hot rolled and quenched high entropy alloys with different Al contents after tensile test(a) Al0; (b) Al4; (c) Al6; (d) Al8

陈陈旭等[21]在研究FeCoNiCrAl0.1合金的变形机制时,认为孪晶的形成与肖克莱不全位错在共轭面上的滑移有关。随着Al含量的增加,层错能升高,全位错分解为不全位错的宽度减小,更有利于TWIP效应的形成。另外有研究表明,孪晶的生成与晶粒尺寸有关,晶粒越大,孪晶越容易形成[22-23]。Al6合金的晶粒尺寸明显较大,孪晶形成的临界应力降低,数量也因此有所增加,而Al8合金晶粒变小,所以孪晶的数量减少。

表2 不同Al含量热轧淬火态高熵合金拉伸后孪晶占比

2.3 工程应力-工程应变曲线

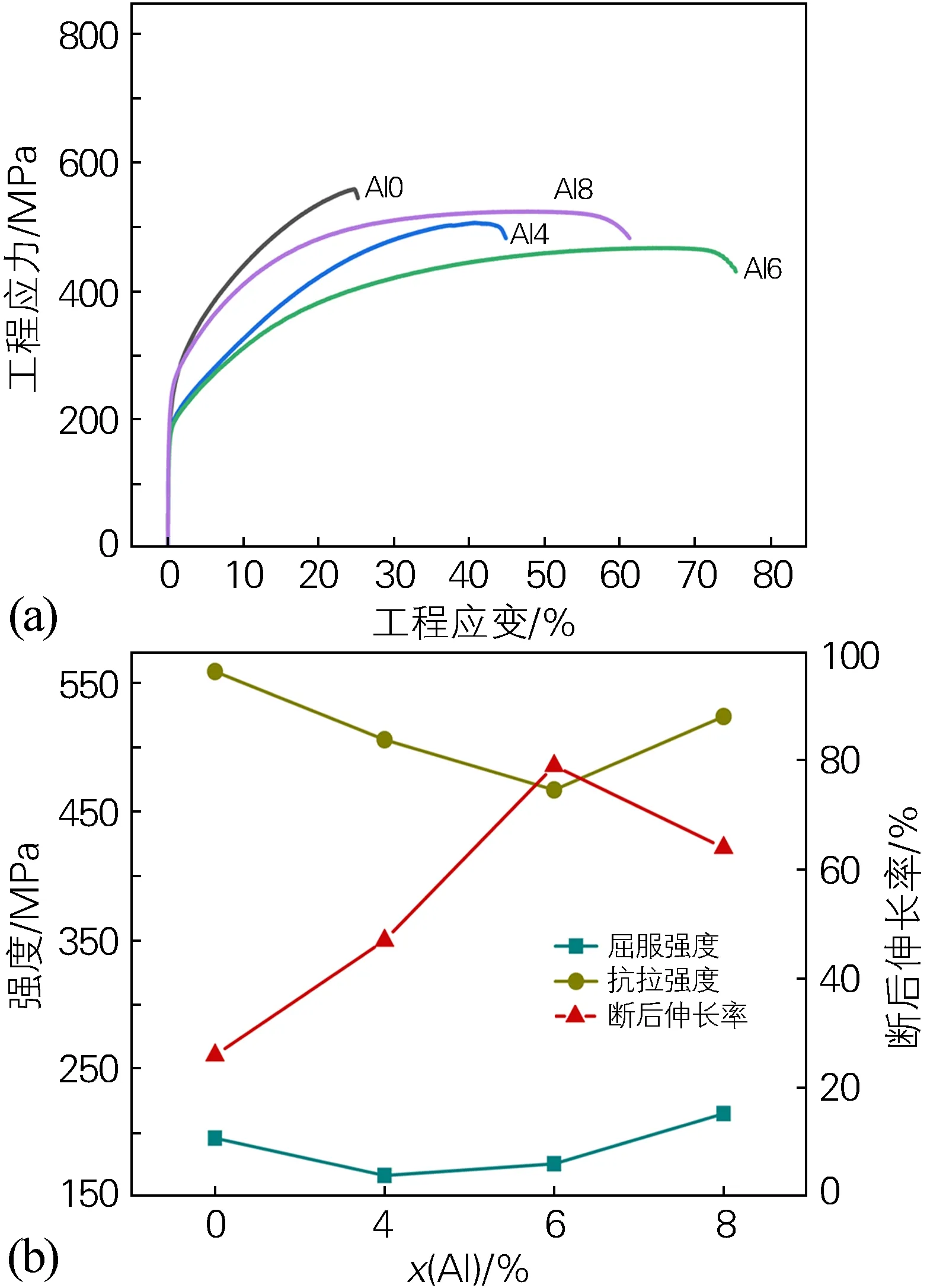

图8为Alx高熵合金的工程应力-工程应变曲线以及拉伸性能。随着Al含量由0%增加到6%,合金的屈服强度变化不大,但是抗拉强度有了明显的降低,由559 MPa降低至467 MPa,但是断后伸长率却得到了显著性的增加,最高可以达到 79%。这是因为Al的加入使合金层错能升高,抑制了合金变形过程中的TRIP效应(FCC→HCP),产生的HCP相减少,导致了抗拉强度的下降。同时层错能的升高,使孪生诱发塑性效应更加显著,合金的塑性增加。孪生过程发生后变形部分的晶粒取向发生变化,硬取向变为软取向,可激发晶粒进一步的滑移;另外由于孪晶界的对称性,位错可以沿其运动,从而产生台阶,使材料具有较强的容纳位错的能力,因此提高了材料的塑性变形能力[24]。变形过程中产生的孪晶尺寸很小,在提高塑性的情况下又保证了强度。Al8合金和Al4、Al6合金相比,其屈服强度和抗拉强度提高,塑性变形过程中晶粒变得细小,晶粒细化使合金的强度有明显的提高,同时BCC相作为第二相也起到了强化的作用。

图8 不同Al含量热轧淬火态高熵合金的工程应力-工程应变曲线(a)以及拉伸性能(b)Fig.8 Engineering stress-strain curves(a) and tensile properties(b) of the hot rolled and quenched high entropy alloys with different Al contents

3 结论

1) 热轧淬火后,Al含量为0%、2%、4%时,高熵合金的组织由FCC+HCP两相组成,当Al含量为6%,合金组织为单相FCC,当Al含量为8%时,合金组织为FCC+BCC两相,Al的添加显著抑制了HCP相的形成。

2) 随着Al含量由0%增加到6%,合金在拉伸变形过程中的 TRIP效应减弱,TWIP效应增强,即合金体系的变形机制由TRIP效应变为TRIP+TWIP效应。

3) Al含量由0%增加到6%时,合金的屈服强度变化不大,抗拉强度稍有降低,断后伸长率显著增加,当Al含量为6%时断后伸长率达到最高,为79%。当Al含量达到8%时,由于晶粒细化及BCC相的析出,使合金的强度得到了提高。