重庆中梁山煤田凝灰岩中战略性金属的浸出试验

邹建华,王 慧,刘述平,陈虹雨,刘 峰,田和明,李 甜

(1.重庆三峡学院 土木工程学院,重庆 404020; 2.中国地质调查局成都矿产综合利用研究所,四川 成都 610041;3.重庆地质矿产研究院 外生成矿与矿山环境重庆市重点实验室,重庆 400042)

随着传统战略性金属矿床的逐步消耗,煤系作为提取战略性金属元素的潜在资源,引起了国内外学者的关注。目前,锗是从煤中提取利用最成熟的战略性金属,其中俄罗斯远东地区巴甫洛夫、中国内蒙古胜利煤田乌兰图嘎、云南临沧这3个地区煤中提取的锗已成为世界上工业用锗的主要来源(占50%以上)。2006年,在内蒙古准格尔发现了超大型的镓矿床,是从煤中发现战略性金属又一典型实例,被誉为继从煤中发现铀和锗之后的第3个里程碑。2010年,代世峰等在云南滇东晚二叠世含煤岩系底部凝灰岩发现一种新型的与煤共伴生的Nb(Ta)-Zr(Hf)-REE-Ga矿床,为同时期喷发的碱性火山灰与热液流体耦合而成,该类型的矿床相继在重庆松藻、南川、中梁山、四川华蓥山、贵州黔东北、六盘水等地有所发现。重庆地质矿产研究院以中梁山煤田晚二叠世煤系底部的凝灰岩为靶区开展了共伴生的铌、镓和稀土元素普查,结果表明中梁山煤田凝灰岩中铌、镓和稀土元素在横向和纵向上分布稳定,并计算出了相应资源量。

煤系凝灰岩中战略性金属异常的发现为战略性金属的增储提供了重要来源,也为煤系战略性金属开发利用提供了物质基础。然而,要实现煤系凝灰岩中战略性金属的实质性开发利用,仍面临较大的问题与挑战。一是成矿规律方面,战略性金属成矿4个过程(物源供给/形成—物质迁移—金属富集—后期改造保存)和盆地演化3个阶段(沉积物充填—成岩作用—改造就位)之间的时空配置规律仍需深入研究;二是相关评价标准尚不完善,在确定战略性金属是否成矿方面缺乏依据;三是相对传统战略性金属矿床,煤系凝灰岩中战略性金属品位偏低,赋存状态更加复杂,其提取难度较大,这是目前煤系战略性金属开发利用最具挑战性的问题;四是煤系中不仅多种战略性金属通常共同富集,而且也经常富集有害元素,在考虑提取战略性金属的过程中,控制有害物质对人体健康和环境的危害,也是要解决的重要问题。

由于煤中富集的战略性金属在煤高温燃烧后的粉煤灰中更为富集,因此,煤系战略性通常是从粉煤灰中进行提取。粉煤灰中战略性金属的提取,通常要破坏莫来石等晶体结构以及玻璃质,释放金属元素等过程。在提取过程中,通常要先确定战略性金属元素的赋存状态,然后采用化学提取或将物理富集(包括粒度分级、磁选、密度分级和激光分离等)与化学提取相结合的方法,将粉煤灰中战略性金属进行分离提取。

凝灰岩赋存于西南地区晚二叠世含煤岩系底部,通常作为煤层的底板,为一种新型的与煤共生的新型战略性金属矿床。相比粉煤灰中战略性金属的提取,凝灰岩中战略性金属矿床的浸出性能和提取技术研究略显薄弱,制约了这一新型矿床的开发利用。

基于此,笔者以重庆中梁山晚二叠世含煤岩系底部的凝灰岩为研究对象,对其富含的稀土元素(REY)、Ga和Nb的浸出性能进行研究,为后续实质性开发这一新型战略性金属矿床提供基础。

1 试验方法

1.1 样品采集和测试方法

根据普查报告提供的信息,在重庆中梁山南井田+210 m水平南东三石门,从顶至底刻槽采集了凝灰岩样品约1 t,采样规格为50 cm×40 cm×240 cm(宽×深×厚),具有较好的代表性。

将采集的样品装入铺设有油纸的多个纸箱中,并立即送至中国地质调查局成都矿产综合利用研究所。然后,将样品混合均匀,进行破碎、磨矿。样品中的常量元素采用APL ADVANTXP+X 型X射线荧光光谱仪(XRF)进行测试,战略性金属元素采用美国热电公司产的X Series Ⅱ电感耦合等离子体质谱仪(ICP-MS)进行测试。矿物组成采用德国产的Bruker D8 ADVANCE粉末X射线衍射仪进行分析,仪器参数和分析条件为Cu靶、Kα辐射、扫描范围10°~70°、步长0.02°、工作电流40 mA、工作电压40 kV。同时,运用日本电子产的JEOL JSM-6610LV扫描电镜(配备英国产的OXFORD X-max能谱仪)对样品中矿物的赋存状态进行了观察。扫描电镜分析条件为:加速电压20 kV,工作距离10 mm,低真空模式。

1.2 浸出试验辅助原料

本次浸出试验采用的浸出剂主要为硫酸铵、硝酸铵、氯化铵、醋酸铵、氢氧化钠、盐酸、硫酸和氢氟酸。其中,除了硫酸为工业硫酸,氢氟酸为化学纯试剂外,其余原料均为分析纯试剂。

1.3 技术路线

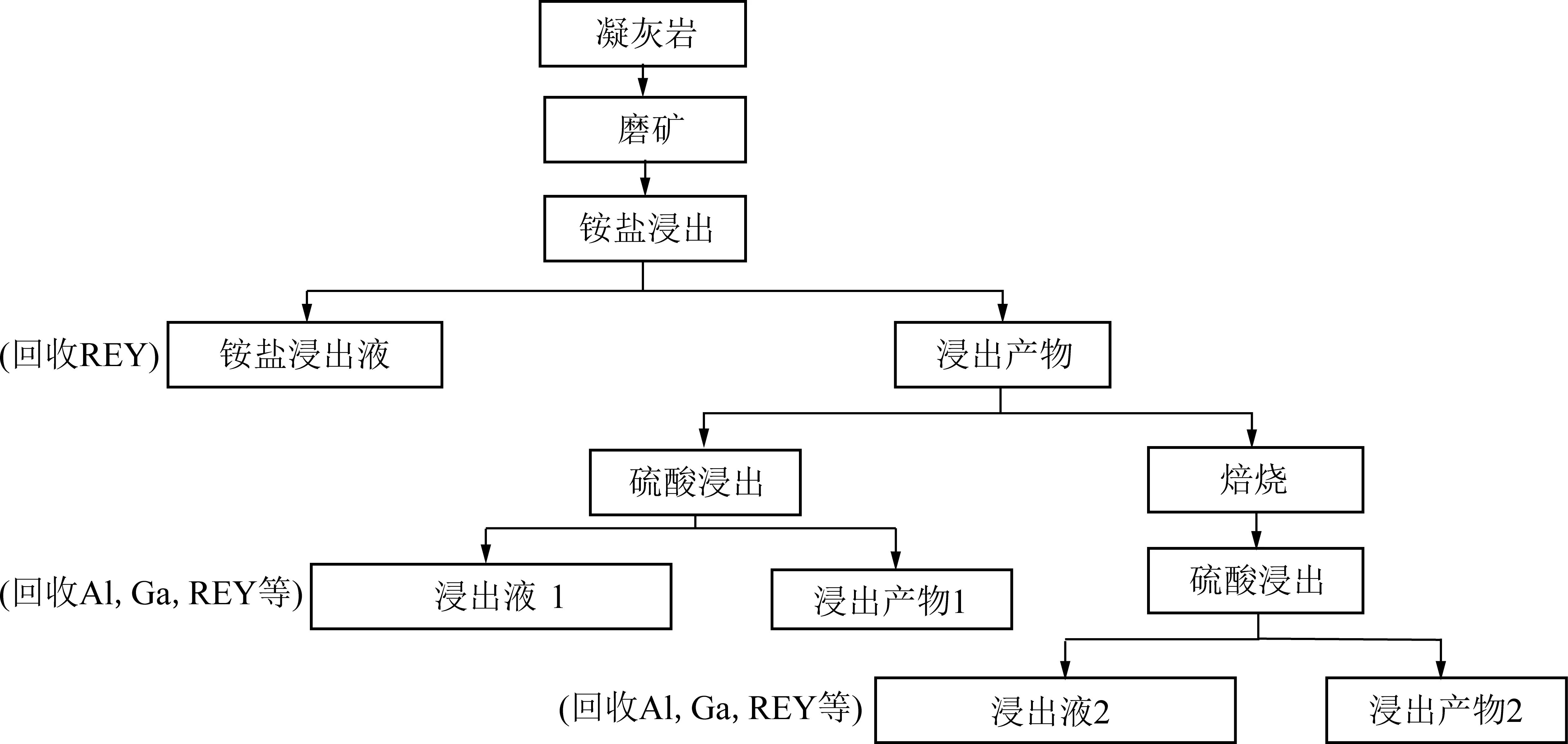

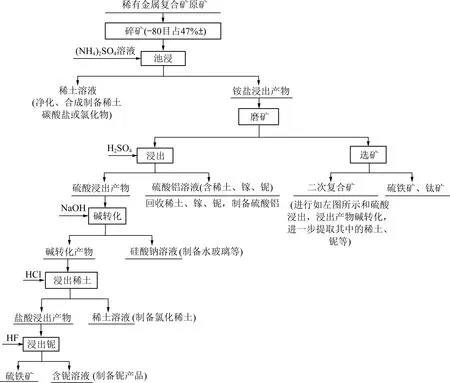

将样品粉碎、磨矿至一定的粒度(表1),以铵盐溶液在适当的条件下对离子吸附型稀土元素进行浸出。然后,将铵盐浸出获得的固相产物进一步采用酸浸出和碱浸出处理以提取固相产物中的稀土元素、铌、镓等有价组分。铵盐浸出产物既考虑了硫酸直接浸出,也考虑了硫酸焙烧浸出(图1)。本次研究仅讨论铵盐浸出产物的硫酸直接浸出的相关结果。

表1 磨矿后矿样粒度筛析结果

图1 研究技术路线Fig.1 Technology roadmap of this study

2 结果与讨论

2.1 样品化学分析结果及矿物组成

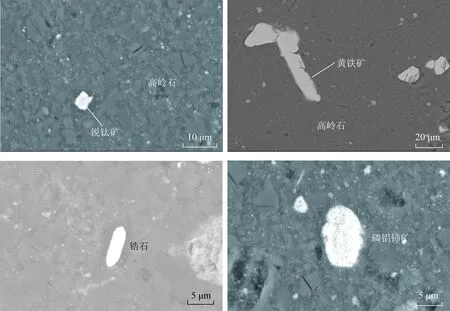

经过磨矿后样品的粒度见表1。本次试验样品化学分析结果见表2。现有研究认为凝灰岩样中稀土元素部分呈离子吸附存在,但其所占比例不明。对样品进行X射线衍射分析,其结果如图2所示。结果表明,研究区凝灰岩中主要矿物为高岭石、黄铁矿、石英,次要矿物为白铁矿、锐钛矿,另含微量矿物如磷铝铈矿和锆石,部分矿物在扫描电镜下赋存形态如图3所示。稀土元素一部分以离子吸附形态,大部分战略性金属以矿物相形态存在。因此,凝灰岩属复杂战略性金属复合矿,稀土元素一部分呈离子吸附态,其余主要以磷铝铈矿等矿物相的形式存在;镓主要赋存于高岭石中;铌主要以锐钛矿的形式存在。

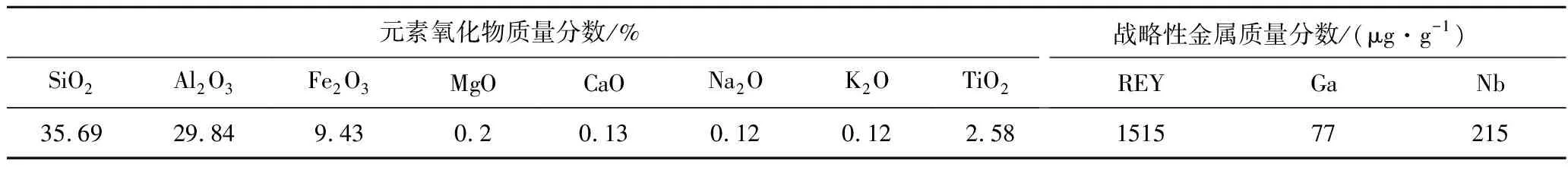

表2 试验样品常量元素氧化物及战略性金属质量分数

2.2 离子吸附型稀土元素浸出试验

浸出剂选择

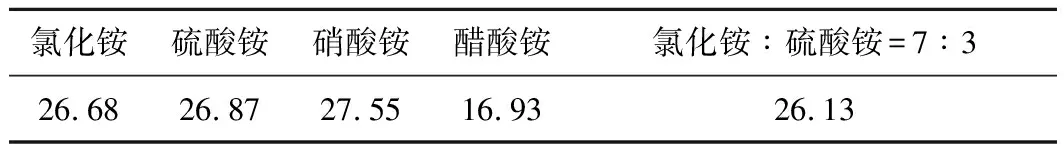

一般而言,对于离子吸附型稀土元素的浸出,最常用的浸出剂为铵盐。铵盐种类较多,常用的铵盐有氯化铵、硫酸铵、硝酸铵、醋酸铵。为了考察不同铵盐对稀土元素离子浸出性能(或离子交换性能)的差异,以不同的铵盐为浸出剂,对凝灰岩中的离子吸附型稀土元素进行浸出,其浸出条件为浸出温度20 ℃、液固比(L/S)4、铵盐质量浓度60 g/L、每次使用样品80 g,其浸出结果见表3。结果表明,以硝酸铵为浸出剂时REY浸出率较高,以硫酸铵、氯化铵为浸出剂,其REY浸出率相近,但硝酸铵的价格约为硫酸铵的2.5倍,氯化铵的价格约为硫酸铵的1.5倍,硫酸铵较为价廉且易于购买,综合考虑选择硫酸铵为凝灰岩中离子吸附型稀土元素的浸出剂。

图2 研究区样品SE210 X射线衍射图Fig.2 X-ray diffractogram of sample SE210 in studying area

图3 样品SE210中高岭石、锐钛矿、黄铁矿、锆石和磷铝铈矿扫描电镜背散射照片Fig.3 Back scattered images of kaolinite,anatase,pyrite,zircon,and florencite in sample SE210

浸出时间及液固比试验

在浸出剂(NH)SO质量浓度为30 g/L、浸出温度20 ℃条件下探求不同浸出时间和液固比对稀土元素浸出率的影响。由图4可知,浸出时间相同时,液固比为2的较液固比为1的REY浸出率略高,但浸出剂增多会增加额外的成本。因此,可选择液固比为1。随着浸出时间的延长,REY浸出率逐渐增大,但12 h后,REY浸出率随时间的延长增加已不明显,可选择浸出时间为12 h。

表3 不同铵盐浸出REY浸出率

图4 不同浸出时间及液固比条件下REY浸出率Fig.4 REY leaching efficiencies under differentleaching time and liquid/solid ratios

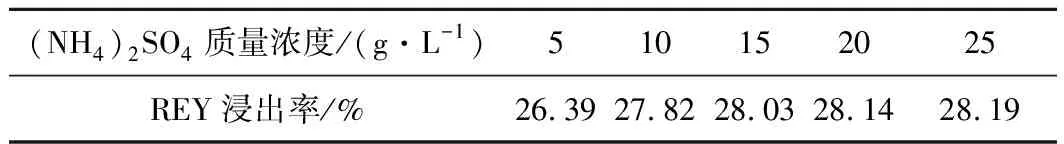

(NH)SO质量浓度试验

(NH)SO质量浓度试验结果见表4,其浸出条件为浸出温度20 ℃、液固比1、浸出时间12 h。由试验结果可知,当(NH)SO质量浓度为15 g/L以上时,随浸出剂质量浓度的进一步增大,REY浸出率升高不显著。因此,可选择(NH)SO质量浓度为15 g/L。

表4 不同(NH4)2SO4浓度REY浸出率

浸出综合条件试验

经过上述试验,确定浸出综合条件为:浸出温度为20 ℃、浸出时间12 h、浸出剂(NH)SO质量浓度为15 g/L、浸出液固比1。在此综合条件下进行放大浸出,每批投矿2 000 g,REY浸出率平均为30.23%(表5)。

表5 综合条件下REY浸出率

浸出后其固相产物平均重1 930 g,试验结果再现性好,可操作性较强。

2.3 铵盐浸出物硫酸浸出

凝灰岩中主要矿物为高岭石和硫铁矿。由于硫铁矿在缺氧的条件下较难与HSO反应,硫酸浸出凝灰岩其主要化学反应为AlO·2SiO·2HO+3HSO=Al(SO)+2SiO+5HO。本次试验重点研究硫酸浸出高岭石中三氧化二铝的较佳条件,并考察战略性金属在浸出过程的走向。

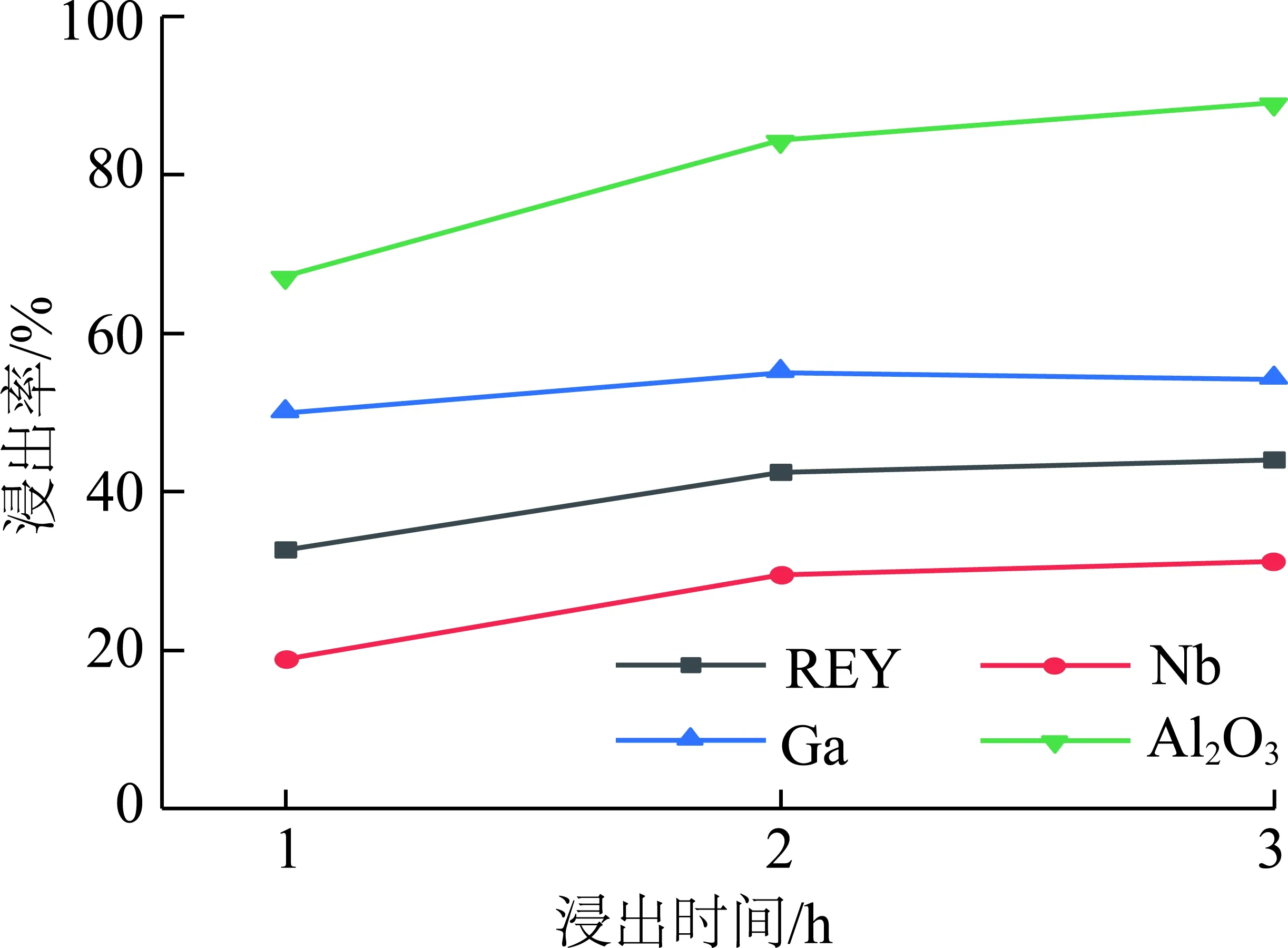

浸出时间试验

高岭石在一定条件下,可与硫酸反应生成Al(SO),含铌矿物中的铌在一定的条件下可溶于浓硫酸中。以75%的硫酸在130 ℃、液固比为3的条件下进行浸出。由图5可知,凝灰岩中AlO浸出率随反应时间的增加而升高,反应2 h后,REY,Nb和Ga的浸出率比较稳定,分别约为40%,30%和55%,但AlO的浸出率从2 h至3 h略有一定增加。因此,综合考虑,可选择反应时间为3 h。

图5 不同硫酸浸出时间条件下REY,Nb,Ga及Al2O3浸出率Fig.5 Leaching efficiencies of REY,Nb,Ga,andAl2O3 under different H2SO4 leaching time

硫酸质量分数试验

在浸出时间3 h、反应温度130 ℃、液固比为3的条件下探求硫酸质量分数对凝灰岩中各元素浸出率的影响。由图6可知,当HSO质量分数达60%以上时,REY,Nb,Ga及AlO的浸出率增加不明显。因此,可选择HSO质量分数为60%。

图6 不同硫酸质量分数浸出条件下REY,Nb,Ga及Al2O3浸出率Fig.6 Leaching efficiencies of REY,Nb,Ga,and Al2O3 under different H2SO4 concentrations

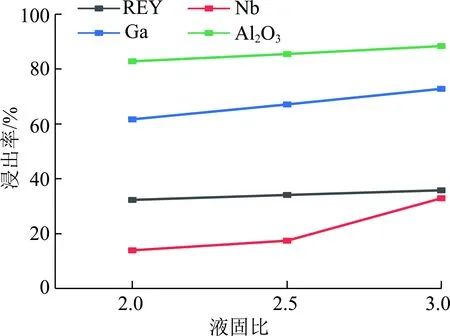

浸出液固比试验

在浸出时间3 h、反应温度130 ℃、硫酸质量分数60%的条件下探求不同液固比对凝灰岩中各元素浸出率的影响,其结果如图7所示。由试验结果可知,浸出液固比较高时,REY,Nb,Ga及AlO的浸出率较高。然而,浸出液固比过高,硫酸循环用量较大,单位容积的设备生产率较低。因此,可选择浸出液固比为3。

图7 不同液固比条件下REY,Nb,Ga及Al2O3浸出率Fig.7 Leaching efficiencies of REY,Nb,Ga,and Al2O3under different liquid/solid ratios

硫酸浸出综合条件试验

经过前述浸出时间、硫酸质量分数、浸出液固比试验,选择硫酸浸出综合条件为:HSO质量分数60%、浸出时间3 h、浸出液固比3、浸出温度130 ℃。在上述浸出条件下,以硫酸铵浸出产物为原料进行硫酸浸出试验,其试验结果见表6。REY平均浸出率为22.29%,Nb平均浸出率为28.19%,Ga平均浸出率为67.32%,AlO的平均浸出率为90.83%。按上述条件,每批投矿200.00 g,将浸出获得的8批固体产物(合计1 055.6 g)充分混合,作为后续碱转化处理的原料。

表6 硫酸浸出综合条件下REY,Nb,Ga及Al2O3浸出率

2.4 硫酸浸出产物碱转化及盐酸浸出碱转化产物中的稀土元素

碱转化时间试验

碱转化时间主要考察SiO的浸出情况及碱转化产物盐酸浸出稀土元素的情况。由图8可知,在利用45%NaOH、液固比3、浸出温度120 ℃条件下,对硫酸浸出产物中SiO的浸出率在浸出时间为1.5 h达到较高值(99.69%),然后随浸出时间的延长,SiO的浸出率有所降低,这可能是反应后期有水合铝硅酸钠(NaO·AlO·SiO·HO)生成所致。在HCl质量浓度为150 g/L、浸出温度90 ℃、浸出时间2 h、浸出固液比3,碱转化产物的稀土元素浸出率随碱转化时间的延长而升高,碱转化时间为3.5 h,稀土元素的浸出率为86.63%。盐酸对铌、镓的浸出较低,可以忽略不计。综合考虑SiO及稀土元素浸出率,可选择碱化时间为2.5 h。

图8 碱浸出时间对SiO2和REY浸出率的影响Fig.8 Leaching efficiencies of SiO2 andREY under different NaOH leaching time

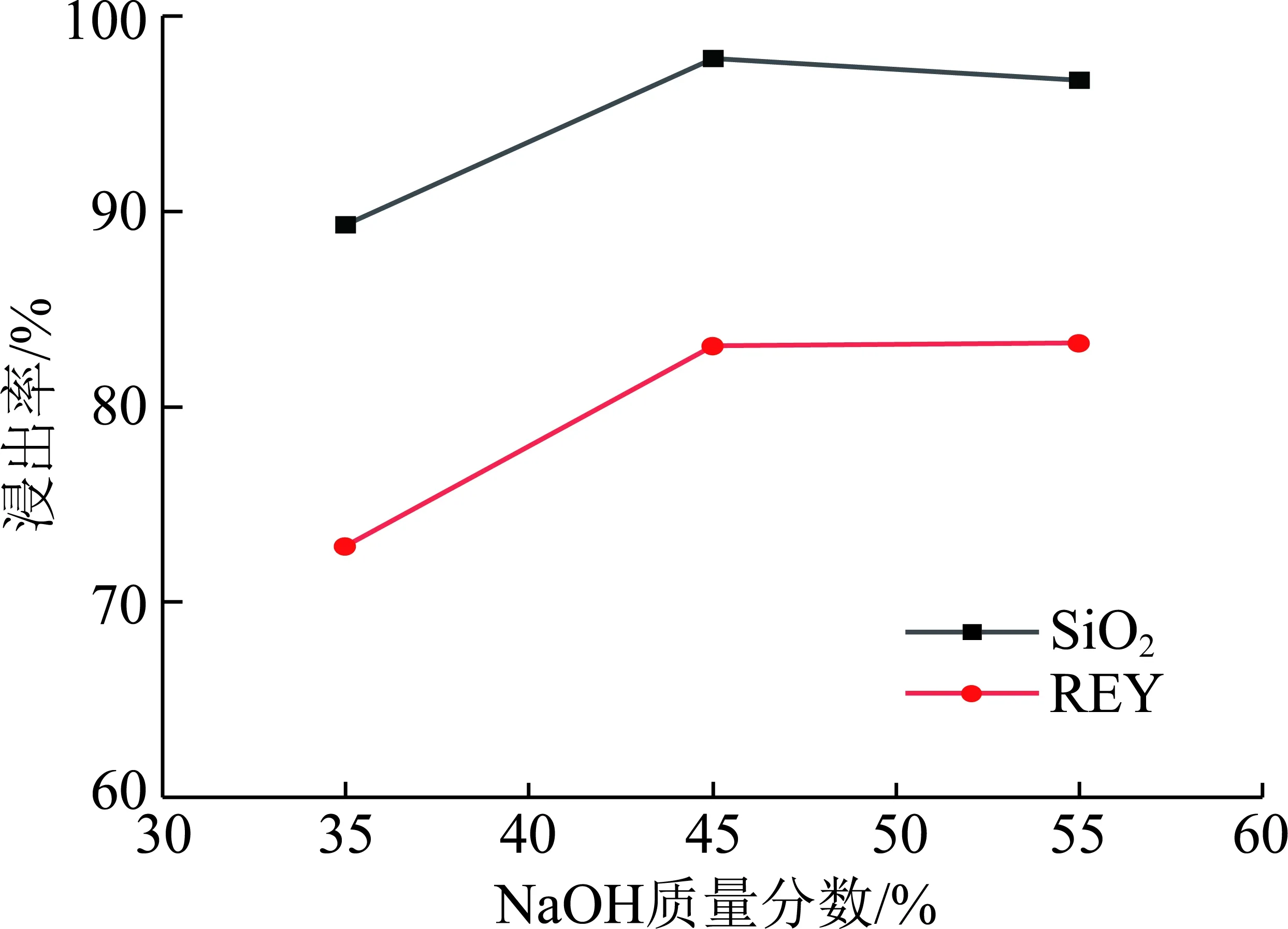

NaOH质量分数试验

在浸出时间2.5 h、液固比3、浸出温度120 ℃条件下,探求NaOH质量分数对SiO浸出率的影响。同时,在一定条件下探求NaOH质量分数对盐酸浸出碱浸产物中稀土的影响。由图9可知,当NaOH质量分数为45%时,SiO的浸出率较高,达97.81%,REY的浸出率为83.12%。继续增大NaOH质量分数,REY的浸出率增大不明显。因此,选择NaOH质量分数为45%。

图9 NaOH质量分数对SiO2和REY浸出率影响Fig.9 SiO2 and REY leaching efficienciesunder different NaOH concentrations

不同盐酸质量浓度对碱转化产物中REY浸出率的影响

以不同质量浓度的盐酸浸出碱转化产物,其试验结果见表7。由表7可知, HCl质量浓度为150~250 g/L时,REY的浸出率接近。因此,浸出碱转化产物时,可选择HCl质量浓度为150 g/L。HCl浸出未考察浸出时间和液固比的影响,初步确定浸出时间为2 h,液固比为3。

表7 HCl质量浓度对碱转化产物中REY浸出率的影响

2.5 氢氟酸浸出盐酸浸出产物中的铌

氢氟酸质量分数试验

盐酸浸出碱转化产物的稀土元素时,铌基本不被浸出。但经转型后的铌(铌的氢氧化物)可溶于氢氟酸。氢氟酸质量分数对铌浸出率的影响见表8。由表8可知,当浸出剂HF质量分数在15%~45%,Nb的浸出率相差不大,因此,可选择浸出剂HF质量分数为15%。HF浸出也未考察浸出时间和液固比的影响,初步确定浸出时间为2 h,液固比为4。

氢氟酸浸出产物成分

经过XRF测定,氢氟酸浸出产物的主要化学成分为Fe(43.87%)和S(50.47%),可作为优质硫铁矿予以综合利用。

表8 HF质量分数对Nb浸出率的影响

2.6 较优浸出条件下放大连续试验

由上述试验可获得浸出工艺的较优条件:

(1)(NH)SO浸出。质量浓度15 g/L,浸出温度20 ℃(常温),浸出时间12 h,液固比1。

图10 凝灰岩中战略性金属综合利用工艺流程Fig.10 Comprehensive utilization of strategic metals in the tuff

(2)HSO浸出。质量分数60%,浸出温度130 ℃,浸出时间3 h,液固比3。

(3)NaOH浸出。质量分数45%,浸出温度130 ℃,浸出时间2.5 h,液固比3。

(4)HCl浸出。质量浓度150 g/L,浸出温度90 ℃,浸出时间2 h,液固比3。

(5)HF浸出。质量分数15%,浸出温度75 ℃,浸出时间2 h,液固比4。

在以上条件下开展放大连续试验,得到REY,Ga,Nb,AlO,SiO的总浸出率分别为86.52%,67.32%,54.7%,87.87%和98.97%,其氢氟酸浸出产物主要化学成分为Fe和S,为优质硫铁矿,也可予以综合利用。(NH)SO—HSO—NaOH—HCl—HF连续浸出可有效提取凝灰岩中的REY,Ga,Nb等战略性金属,同时可综合利用其中的AlO,SiO和硫铁矿,其工艺流程如图10所示。

3 结 论

(1)凝灰岩中战略性金属为一种低品位的复杂战略性金属复合矿,稀土元素至少有30%为离子吸附型,其余主要以磷铝铈矿和独居石的形式存在;镓主要赋存于高岭石中;铌主要以锐钛矿的形式存在。

(2)获得了(NH)SO—HSO—NaOH—HCl—HF分步连续浸出的较优工艺条件,其中(NH)SO浸出质量浓度为15 g/L,浸出温度为20 ℃,浸出时间为12 h,液固比为1;HSO浸出质量分数为60%,浸出温度为130 ℃,浸出时间为3 h,液固比为3;NaOH浸出质量分数为45%,浸出温度为130 ℃,浸出时间为2.5 h,液固比为3;HCl浸出质量浓度为150 g/L,浸出温度为90 ℃,浸出时间为2 h,液固比为3;HF浸出质量分数为15%,浸出温度为75 ℃,浸出时间为2 h,液固比为4。需要指出的是,在HCl和HF浸出未考察浸出时间和液固比的影响,得到是相对较优的参数,并不一定是最优参数。

(3)通过(NH)SO—HSO—NaOH—HCl—HF分步连续浸出,稀土元素总浸出率达86.52%,铌总浸出率达54.7%,镓总浸出率达67.32%,三氧化二铝总浸出率达87.87%,二氧化硅总浸出率达98.97%。同时,凝灰岩中的铁(硫)以硫铁矿形式可得到回收利用。

(4)本次研究仅为凝灰岩中战略性金属浸出性能的研究,为凝灰岩中战略性金属提取利用迈出了一小步。但也存在一定的不足,比如暂未考察浸出过程中有害元素的影响,也未对整个浸出过程中的经济性进行评估。后续研究要首先采用物理选矿的方法将凝灰岩中的硫铁矿进行分离,以提高凝灰岩中战略性金属的丰度,再对凝灰岩中战略性金属进行化学提取。在此过程中,要综合考虑浸出过程中有害元素的迁移规律以及评估提取的经济合理性。

感谢重庆中梁山煤电气有限公司地测科叶成杰和姚建平工程师在选冶样品采集工作中提供的帮助。感谢两位评审专家提出的宝贵建议,使得本文研究的质量得到了提高。